Energieversorgung – quo vadis?

Werbung

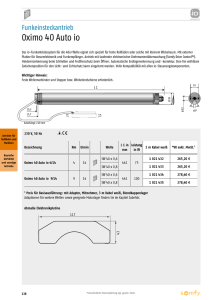

EnBW Energieforum Energie braucht Impulse „Energieversorgung – quo vadis?“ Nachhaltige Kostensenkung durch effizienten Energieeinsatz Messe Stuttgart, ICS Congresscenter Freitag, 30. Mai 2008 Dr.-Ing. Harald Bradke Gliederung Warum lohnt sich Energiesparen? Wo sind die größten Einsparpotentiale im Betrieb zu finden? Wie können Einsparpotentiale permanent gefunden und umgesetzt werden? Historische Ölfunde und Ölproduktion 86.000 80.000 2005 2001 http://www.eia.doe.gov/emeu/ipsr/supply.html M ar ch J Se un e pt em be D e r 20 cem 07 be Ja r nu ar y Ap ril Ju ly 84.000 M ar ch J Se une pt em be D e r 20 cem 04 be Ja r nu ar y Ap ril Ju l 20 Oc y to 04 b Av er er a Fe g e br ua ry M ay Au gu N ov s t em be r Ja nu ar y Ap ril Ju ly 20 Oc t o 01 b Av er er a Fe ge br ua ry M ay Au gu N ov s t em be r 20 01 Tausend Barrel pro Tag Entwicklung der weltweiten Ölproduktion 88.000 2006 2007 2004 2003 82.000 2002 78.000 76.000 74.000 72.000 70.000 Former Soviet Union 65 Europe North America 19 64 Middle East Asia Pacific 44 683 Africa 74 C. & S.America 95 Data: BP statistical review of energy June 2001 Gesicherte Ölreserven Ende 2000 in Mrd. Barrel Vergleich zwischen der Ölproduktion und der Anzahl eingesetzter Bohrtürme in Saudi-Arabien http://de.wikipedia.org/wiki/Peak-Oil Dr. FATIH BIROL, Chefökonom und Leiter der Abteilung Wirtschaftliche Analyse der Internationalen Energieagentur (IEA) in Paris, in "Internationale Politik", Nr. 4, April 2008: "Genau 12,5 Millionen Barrel pro Tag fehlen noch immer, rund 15 Prozent des Weltölbedarfs. Diese Lücke bedeutet, dass wir in den nächsten Jahren eine Lieferklemme und sehr hohe Preise erleben könnten." Energiekostenanteile Deutschland 2002 Energiekostenanteile Zement Erz. Roheis., Stahl etc. Glas, Keram., Verarb. Grundstoffchemie Metallerz., -bearb. Chemische Industrie Papier, Verlag, Druck Holzgewerbe Gummi- u. Kunststoffw. Textil, Bekleidung Verarb. Gewerbe Ernähr., Tabak Möb., Schm., Mus., Maschinenbau Ledergewerbe Fahrzeugbau Büromasch., DV, Kok., Minver., Brutst. Verarbeitendes Gewerbe Durchschnitt 2005: 1,7 % Öl&Gas Sonst. Brennstoffe Strom 0% 2% 4% 6% 8% 10% 12% 14% 16% Umsatzrendite in der Industrie ca. 1,5 bis 3 % Bei einer entspricht eine Umsatzrendite Reduzierung der von … Energiekosten um … 2% 10.000 €/a 3% 10.000 €/a einer Umsatzsteigerung von … 500.000 €/a 333.333 €/a Strategische Optionen zur Verminderung betrieblicher Energiekosten Kostensenkung durch Preisreduktion Preis Kostensenkung durch Mengenreduktion Kosten Menge Art der Nebenanlage Effizienzpotential 30 % Interne Verzinsung 20 % 11 M W Luftverdichterstation 25 M W Wärme- und Dampferzeugung 35 % 25 % 4 MW Wärmerückgew innung zur Vorerw ärmung von Glasrohstoffen und Altglas 40 % 18 % 90 kW Wasser-Zirkulationspumpen 25-35 % 20 % 75 kW Beleuchtung eines Lagers und einer Produktionshalle 20-30 % 15 % 100 kW Luftverdichteranlage (Ventile und Steuerung durch das Bedienpersonal) 25 % 20 % 1 MW Abw ärmenutzung von Kunststoffherstellungsmaschinen 40 % 18 % 1) einschließlich Planungskosten In einem Betrieb ermittelte Potentiale Stromverbrauchsanteile in der Industrie (EU) Pumpen 30% Sonstiges 30% Luftkompressoren 10% Ventilatoren 15% Kältemaschinen 15% Elektromotoren und -anwendungen 70% Andere Anwendungen: Mischen, Rühren, Transportieren: 30% Einsparmöglichkeiten bei Antrieben Maßnahmen Systeminstallation oder Erneuerung energieeffiziente Motoren (EEM) korrekte Dimensionierung energieeffiziente Motorreparatur Antriebe mit veränderlicher Drehzahl Getriebe/Untersetzungsgetriebe hoher Effizienz Qualität der Stromversorgung Systembetrieb und Wartung Schmierung, Einstellung und Feinabstimmung Einsparpotenzial 2-8 % 1-3 % 0,5-2% 10-50 % 2-10 % 0,5-3 % 1-5 % Energieeinsparung bei der Volumenstromregelung Quelle: LfU, Stuttgart, 2002 Beispiel elektronische Drehzahlregelung an einem Kühlschmierstoffsystem Einsparung: 250 MWh/a, Amortisationszeit < 2 Jahre Quelle "Mercedes-Benz CO2-Projekt" EFF1 und EFF2 Motoren EFF 1 EFF2 Kosteneinsparpotential (Beispiel: 45 kW Motor) Betriebsstunden [h/a] 2000 Standard Motor Jährliche Energiekosten 4451 Mittlerer Wirkungsgrad: 91% [EURO] Preis: 1350 Euro Jährliche Energiekosten / 3,3 Preis Hoch Effizienz Motor, HEM Jährliche Energiekosten 4309 Mittlerer Wirkungsgrad: 94% [EURO] Preis: 1690 Euro Jährliche Energiekosten / 2,5 Preis Preisdifferenz 340 Euro (ca. 25 %) Differenz der jährlichen Energiekosten 142 Einfache Amortisationszeit (HEM vs. Standard) 2,4 4000 8901 8000 17802 6,6 13,2 8617 17234 5,0 10,0 284 1,2 568 0,6 Beispiel Druckluft: Mehr als 30% Effizienz zu interner Verzinsung von 30-40% Energieeinsparmaßnahme Anwend- Effizienz- Gesamt- barkeit % gewinn (%) Potenzial (%) Neuanlagen oder Ersatzinvestitionen Verbesserte Antriebe (hocheffiziente Motoren, HEM) 25 2 0,5 Verbesserte Antriebe (drehzahlvariable Antriebe, ASD) 25 15 3,8 Technische Optimierung des Kompressors 30 7 2,1 Einsatz effizienter und übergeordneter Steuerungen 20 12 2.4 Wärmerückgewinnung für Nutzung in anderen Funktionen 20 20 4,0 10 5 0,5 Gesamtanlagenauslegung inkl. Mehrdruckanlagen 50 9 4,5 Verminderung der Druckverluste im Verteilsystem 50 3 1,5 5 40 2,0 Verminderung der Leckageverluste 80 20 16,0 Häufigerer Filterwechsel 40 2 0,8 Verbesserte Druckluftaufbereitung, Kühlung, Trocknung, Filterung Platzhalter für Dateinamen Optimierung von Druckluftgeräten Anlagenbetrieb und Instandhaltung Summe 32,9 Folie 23 Zusammenhang zwischen Stromverbrauch und Einsparpotential 100 Ermitteltes Einsparpotential 90 80 70 60 50 40 30 20 10 0 1 10 100 1000 10000 Stromverbrauch für die Drucklufterzeugung [MWh/a] Quelle: Fraunhofer ISI, Karlsruhe, November 2003 100000 „Energieausbeute“ Druckluftantriebe 1Nm3 ohne Berücksichtigung der pro Minute Leckagen u. Druckverluste DL mit 6 barü Bohrmaschine ca. 0,8kWWelle Kompressor ca. 7kWel 9:1 Leckageverluste Lochdurchmesser mm 1 3 5 10 Luftverlust (bei 6 bar) l/s 1,2 11,1 30,9 123,8 Energieverlust kW 0,3 3,1 8,3 33,0 EURO 1 268 2.777 7.435 29.561 1) Anname:8760 h/a, Strompreis: 0,10 cent/kWh Leckagen erkennen durch Geräuschentwicklung Leckspray Ultraschall Im letzten Drittel der Druckluftverteilung entstehen die meisten Leckagen Endenergiebedarf Bürogebäude kWh/m2a 70 Optimiert Standard EnEV 60 50 40 30 20 10 0 Heizung Kühlung Lüftung Beleuchtung Warmwasser, Aufzug "Optimiert": Bestes gemessenes Gebäude im Rahmen des BMWi-Forschungsprojekts "Energieoptimiertes Bauen" mit 12 Gebäuden Lebenszykluskosten von motorisch betriebenen Systemen 5% 15% Energiekosten Investitionskosten Wartungskosten Beispiel Druckluftkompressor Leistung 110 kW Lebensdauer 15 a 80% Betriebsstunden 4000 h/a Energiepreis 6 ct/kWh Viele Maßnahmen sind hochrentabel, weil die Energiekosten 80 bis 95 % der Lebenszykluskosten ausmachen. Interne Verzinsung von Energieeinsparinvestitionen als Funktion von Amortisationszeit und Lebensdauer geforderte Amorti- Interne Verzinsung in % pro Jahr1) sationszeiten Anlagennutzungsdauer (Jahre) Jahre 3 4 5 6 7 10 12 15 2 24% 35% 41% 45% 47% 49% 49,5% 50% 3 0% 13% 20% 25% 27% 31% 32% 33% 0% 8% 13% 17% 22% 23% 24% 0% 6% 10% 16% 17% 18,5% 4 5 6 8 1) unrentabel 0% 4% 10,5% 12,5% 14,5% 4,5% unterstellt w ird eine kontinuierliche Energieeinsparung über die gesamte nutzungsdauer 7% 9% Anlagen- abgeschnittene rentable Investitionsmöglichkeiten Gründe gegen die Umsetzung von Einsparpotentialen Organisatorische Gründe Fehlende oder verteilte Kostenzuordnung Fehlende oder verteilte Zuständigkeiten Minimierung der Ausfallzeiten führt zu unzureichenden Reparaturen und Neuplanungen Wirtschaftliche Gründe Fehlende Kenntnis über Energiekostenanteil Fehlende Messeinrichtungen Fehlendes Kapital für die Anschaffung neuer und effizienter Anlagen Technische Gründe Unzureichende Wartung Überdimensionierung bei der Neuplanung Unzureichender Informationsstand bei der Auswahl von Neuanlagen Wirkungskreis des PDCA-Zyklus in Anlehnung an ISO 14001 Vielen Dank für Ihre Aufmerksamkeit [email protected]