Energiekongress - Vortrag Prof. Bradke

Werbung

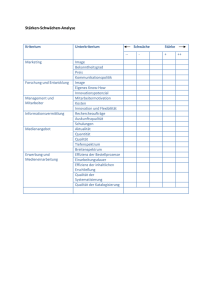

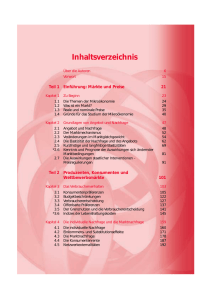

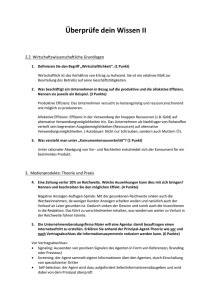

Energiekongress der TechnologieRegion Karlsruhe Energieeffizienz Wo sind noch Potentiale? Karlsruhe 8. Dezember 2011 Prof. Dr.-Ing. Harald Bradke World abatement of of energy-related CO2 emissions in the 450 Scenario IEA World Energy Outlook 2009 2 … und dann wären da noch einige Herausforderungen bei den Ressourcen … Erdöl: Erdgas: IEA World Energy Outlook 2009 3 Kostenanteile Verarbeitendes Gewerbe Deutschland 2008 bezogen auf Bruttoproduktionswert Personal 17% Sonstiges 25% Handelsware 11% Energie 2% Material 45% 4 Quelle: Statistisches Bundesamt, FS 4, R 4.3; 2010 Energiekostenanteile Deutschland 2008 bezogen auf Bruttoproduktionswert Zement Papierherstellung Erz. Roheis., Stahl etc. Glas, Keram., Verarb. Grundstoffchemie Metallerz., -bearb. Chemische Industrie Textil Gummi- u. Kunststoffw. Verarbeitendes Gewerbe Durchschnitt 2008: 2,1 % Ernährung Verarb. Gewerbe insges. Öl&Gas Sonst. Brennstoffe Strom Maschinenbau Elektrotechnik Fahrzeugbau 0% 2% 4% 6% 8% 10% 12% 14% 16% 18% 5 Quelle: Statistisches Bundesamt, FS 4, R 4.3; 2010; eigene Berechnungen Energieverbrauch, Bruttowertschöpfung und Energieintensität nach Industriebranchen Deutschland 2007 Fläche der Kreise entspricht der Energieintensität rote Füllung: Energieintensität über 10 MJ je Euro 6 Quellen: AGEB 2010; Statistisches Bundesamt 2009 7 8 9 Stromverbrauchsstruktur Deutschland im Jahr 2009 Verkehr; 58 PJ ; 3% Haushalte; 501 PJ ; 28% GHD; 484 PJ ; 27% Industrie; 759 PJ ; 42% 10 Stromverbrauchsanteile in der Industrie (EU) Pumpen 30% Sonstiges 30% Luftkompressoren 10% Ventilatoren 15% Kältemaschinen 15% Elektromotoren und -anwendungen 70% 11 Andere Anwendungen: Mischen, Rühren, Transportieren: 30% Einsparmöglichkeiten bei Antrieben Maßnahmen Systeminstallation oder Erneuerung energieeffiziente Motoren (EEM) korrekte Dimensionierung energieeffiziente Motorreparatur Antriebe mit veränderlicher Drehzahl Getriebe/Untersetzungsgetriebe hoher Effizienz Qualität der Stromversorgung Systembetrieb und Wartung Schmierung, Einstellung und Feinabstimmung 12 Einsparpotenzial 2-8 % 1-3 % 0,5-2% 10-50 % 2-10 % 0,5-3 % 1-5 % Wirkungsgrade von Elektromotoren 13 Kosteneinsparpotential (Beispiel: 45 kW Motor) Betriebsstunden [h/a] 2000 Standard Motor Jährliche Energiekosten 4451 Mittlerer Wirkungsgrad: 91% [EURO] Preis: 1350 Euro Jährliche Energiekosten / 3,3 Preis Hoch Effizienz Motor, HEM Jährliche Energiekosten 4309 Mittlerer Wirkungsgrad: 94% [EURO] Preis: 1690 Euro Jährliche Energiekosten / 2,5 Preis Preisdifferenz 340 Euro (ca. 25 %) Differenz der jährlichen Energiekosten 142 Einfache Amortisationszeit (HEM vs. Standard) 2,4 14 4000 8901 8000 17802 6,6 13,2 8617 17234 5,0 10,0 284 1,2 568 0,6 Pumpensysteme – mehr als nur eine Pumpe Konventionelles Pumpensystem Gesamteffizienz = 31% Standardmotor Effizienz = 90% Drossel Effizienz = 66% Anschluss Effizienz = 98% Energie-Input 100 Rohrnetz Effizienz = 69% Energie-Output 31 Pumpe Effizienz = 77% Energieeffizientes Pumpensystem Gesamteffizienz = 72% hocheffizienter Motor Effizienz = 95% Anschluss Effizienz = 99% Energie-Input 43 Energie-Output 31 drehzahlvariabler Antrieb Effizienz = 96% 15 Rohrnetz mit geringerer Reibung Effizienz = 90% verbesserte Pumpe Effizienz = 88% Energieeinsparung bei der Volumenstromregelung Bypass Drossel Drall Drehzahl theoretisch 16 Beispiel elektronische Drehzahlregelung an einem Kühlschmierstoffsystem Einsparung: 250 MWh/a, Amortisationszeit < 2 Jahre Quelle "Mercedes-Benz CO2-Projekt" 17 18 „Energieausbeute“ Druckluftantriebe 1Nm3 ohne Berücksichtigung der pro Minute Leckagen u. Druckverluste DL mit 6 barü Bohrmaschine ca. 0,8kWWelle Kompressor ca. 7kWel 19 9:1 Drucklufterzeugung: Zusammenhang zwischen Stromverbrauch und Einsparpotential 100 Ermitteltes Einsparpotential 90 80 70 60 50 40 30 20 10 0 1 10 100 1000 10000 Stromverbrauch für die Drucklufterzeugung [MWh/a] Quelle: Fraunhofer ISI, Karlsruhe, November 2003 20 100000 Beispiel Druckluft: Mehr als 30% Effizienz zu interner Verzinsung von 30-40% Energieeinsparmaßnahme Anwend- Effizienz- Gesamt- barkeit % gewinn (%) Potenzial (%) Neuanlagen oder Ersatzinvestitionen Verbesserte Antriebe (hocheffiziente Motoren, HEM) 25 2 0,5 Verbesserte Antriebe (drehzahlvariable Antriebe, ASD) 25 15 3,8 Technische Optimierung des Kompressors 30 7 2,1 Einsatz effizienter und übergeordneter Steuerungen 20 12 2.4 Wärmerückgewinnung für Nutzung in anderen Funktionen 20 20 4,0 10 5 0,5 Gesamtanlagenauslegung inkl. Mehrdruckanlagen 50 9 4,5 Verminderung der Druckverluste im Verteilsystem 50 3 1,5 5 40 2,0 Verminderung der Leckageverluste 80 20 16,0 Häufigerer Filterwechsel 40 2 0,8 Verbesserte Druckluftaufbereitung, Kühlung, Trocknung, Filterung Optimierung von Druckluftgeräten Anlagenbetrieb und Instandhaltung Summe 21 32,9 Lebenszykluskosten von motorisch betriebenen Systemen 5% 15% Energiekosten Investitionskosten Wartungskosten Beispiel Druckluftkompressor Leistung 110 kW 80% Lebensdauer 15 a Betriebsstunden 4000 h/a Energiepreis 6 ct/kWh Viele Maßnahmen sind hochrentabel, weil die Energiekosten 80 bis 95 % der Lebenszykluskosten ausmachen. 22 Interne Verzinsung von Energieeinsparinvestitionen als Funktion von Amortisationszeit und Lebensdauer geforderte Amorti- Interne Verzinsung in % pro Jahr1) sationszeiten Anlagennutzungsdauer (Jahre) Jahre 3 4 5 6 7 2 24% 35% 41% 45% 47% 49% 49,5% 50% 3 0% 13% 20% 25% 27% 31% 32% 33% 0% 8% 13% 17% 22% 23% 24% 0% 6% 10% 16% 17% 18,5% 4 5 6 8 unrentabel 0% 10 12 15 4% 10,5% 12,5% 14,5% 4,5% 7% 1) 9% unterstellt wird eine kontinuierliche Energieeinsparung über die gesamte Anlagennutzungsdauer abgeschnittene rentable Investitionsmöglichkeiten 23 Fördernde Faktoren: Energieeffizienztechnologien & TCO Quelle: Erhebung Modernisierung in der Produktion 2009, Fraunhofer ISI, N (KWK)= 1.153, N (Prozess) = 1.163, N (Pumpen)1.371, N (E-Motor) = 1.380, N (Stand-by) = 1.385 24 Fördernde Faktoren: Effizienztechnologien und Umweltkennzahlensysteme Betriebe mit UKZ Betriebe ohne UKZ Elektromotoren mit Drehzahlregelung 64% 44% Rückgewinnung von Bewegungsund Prozessenergie 50% 28% Steuerungskonzept zur Abschaltung von Maschinen in Schwachlastzeiten 47% 23% 21% Kraft-Wärme(-Kälte)-Kopplung 13% 19% Einsatz von Hocheffizienzpumpen 8% 11% Wärmearme Fügeverfahren 5% 0% 20% 40% 60% 80% Anteil von Betrieben mit Nutzung der Einspartechniken Erhebung Modernisierung der Produktion 2009, Fraunhofer ISI Quelle: Erhebung Modernisierung in der Produktion 2009, Fraunhofer ISI, N (KWK)= 1.153, N (Prozess) = 1.163, N (Pumpen)1.371, N (E-Motor) = 1.380, N (Stand-by) = 1.385 25 Weitere Gründe, warum viele Betriebe nur einen Teil der rentablen Potentiale realisieren 26 Ÿ Mangelnde energietechnische Kenntnisse und Marktüberblick bei Betrieben und Beratern Ÿ Hohe innerbetriebliche Such- und Entscheidungskosten (Transaktionskosten) Ÿ Andere Prioritäten der Geschäftsleitung (Arbeitsproduktivität, Umsatzsteigerung, Produktqualität) Ÿ Begrenzt gute Erfahrungen mit externer Beratung, Energieverantwortlicher will sein Gesicht nicht verlieren Ÿ Keine Produktionslinien-bezogene Messung und Rechnungsstellung für Energie und Medien, sondern Gemeinkosten-Konzept Energie Effizienz Netzwerke nach LEEN Zeitspanne 3 bis 4 Jahre Phase 0 (3 – 9 Monate) Phase 1 (5 – 10 Monate) Informationsveranstaltung Identifizierung von wirtschaftlichen Energieeinsparpotenzialen Konzept - Organisation - Ablauf - Kosten Letter of intent/ - Initialfragebogen - BetriebsBegehung - Initialbericht Zielvereinbarung Offizieller Start des Netzwerks - Energiereduktion - CO2-Reduktion Phase 2 (2 – 4 Jahre) Festlegen relevanter Themen Regelmäßige Treffen (3 - 4 pro Jahr): - Betriebsbegehungen - Fachvorträge von Experten - Ergebnispräsentationen realisierter Maßnahmen - Erfahrungsaustausch Monitoring der Ergebnisse 27 Energieeinsparung Modell Hohenlohe •Energiekostenreduktion ab 2007: ca. 120.000 €/ a Basierend auf 9 Unternehmen •CO2-Reduktion ab 2007: ca. 17.000 t/ a •Gewinn pro reduzierter Tonne CO2: 10 – 20 € Durchschnitt aller bisheriger Netzwerke: Verminderung des spezifischen Energieverbrauchs um 2 bis 3 % pro Jahr (Durchschnitt der Industrie 1 % pro Jahr) 28 Mittelwerte aus 70 ausgewerteten Initialberatungen Vorgeschlagene Maßnahmen pro Betrieb 25 Wirtschaftliche Maßnahmen pro Betrieb 17 Investition für wirtschaftl. Maßn. pro Betrieb Jährliche Einsparung pro Betrieb ca. 100.000 €/a Jährliche CO2-Reduktion pro Betrieb ca. 500 t/a Interne Verzinsung (wirtschl. Maßn.) ca. 38 % Statische Amortisationszeit (wirtschaftliche Maßnahmen) 29 230.000 € 2,3 Jahre Schlussfolgerungen – Energieeffizienz als Innovationsmotor Es existieren genügend wirtschaftliche Energie- und THG-Einsparpotenziale, um auch bei einem beschleunigten Umbau der Energiewirtschaft anspruchsvolle Energie- und Klimaziele zu erreichen. Die Energieeffizienz ist hoch rentabel, aber unentdeckt und es ist nicht einfach, sie rechtzeitig im Re-Investitionszyklus anzupacken. Energieeffizienz ist eine Versicherung gegen die Wirkung steigender Energiepreise. Energieeffizienz schafft Arbeitsplätze: durch IEKP bis 2020 Schaffung von 380.000 bis 630.000 neuen Arbeitsplätzen möglich. Ordnungsrechtliche Instrumente und ihre bessere Kontrolle, stärkere finanzielle Anreize sowie ggf. preis- u./o. mengenpolitische Steuerungsmechanismen können zu einer stärkeren Ausschöpfung der Potenziale beitragen. 30 Heutige Situation Energieeffizienz Neu denken Neu gestalten Nachbessern Zeit 31