Teil 1: Grundlagen

Werbung

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

1

Versuch: Dioden, Stromversorgung

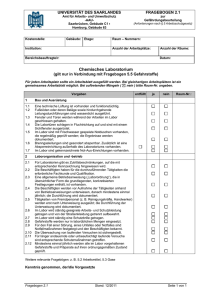

Voraussetzungen:

Kenntnisse der Grundlagen der Elektrotechnik und der Elektronik.

Zielsetzungen:

-

Kennenlernen und Begreifen der Kennlinien von Dioden und Zenerdioden,

Kennenlernen der Funktionsweise elementarer Gleichrichter- und Stabilisierungsschaltungen,

Anwenden der Zweipoltheorie auf Stromversorgungsschaltungen

Teil 1: Grundlagen

1.1 Dioden und Zenerdioden

Dioden sind Halbleiterbauelemente (es gibt auch Elektronenröhren, die als Dioden bezeichnet

werden), die für den elektrischen Strom als „Ventil“ wirken, indem sie ihn in einer Richtung

sehr gut leiten, während sie ihn in der anderen nahezu sperren. Abb. 1.1-1 a) zeigt das Schaltbild einer Diode mit den beiden Anschlüssen Anode (A) und Kathode (K).

IR

IF

A

_

+

U

U

_

K

a)

+

b)

c)

Abb. 1.1-1 Schaltung einer Diode in Durchlaß- und Sperrichtung

Bei einer Spannung UAK > 0 (Abb. 1.1-1 b) leitet die Diode, während sie bei einer Spannung

UAK < 0 sperrt (Abb. 1.1-1 c). Untersucht man die Kennlinien von Dioden genauer, erkennt

man, daß eine Diode in Sperrichtung nicht vollständig sperrt, sondern daß ein – wenn auch

sehr kleiner – Sperrstrom IR fließt (der Index R steht dabei für „Reverse“). Auch in Durchlaßrichtung (UF für „Forward“) leitet die Diode nicht sofort, sondern bei Germanium erst oberhalb einer Durchlaßspannung von 0,2 bis 0,4 V und bei Silizium von 0,5 bis 0,8 V. Abb. 1.1-2

zeigt eine typische Kennlinie einer Siliziumdiode.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

2

IF

US

0

UR

UF

Abb. 1.1-2: Typische Kennlinie einer Diode

Für praktische Berechnungen wird die tatsächliche Diodenkennlinie oft durch zwei Geraden

angenähert, welche im Durchlaßbereich die folgenden Bedingungen erfüllen:

IF = 0 für UF < US und

UF = US + rF IF für UF US.

(1.1)

(1.2)

Dabei ist rF der differentielle Widerstand der Diode

rF = UF/IF.

(1.3)

Im Sperrbereich nähert man ganz einfach mit IR = 0 an.

In Abb. 1.1-2 sind die Näherungen gestrichelt eingezeichnet. Da die Näherungsgleichungen

linear sind, kann man im Durchlaßbereich das Verhalten einer Diode durch eine Ersatzschaltung mit linearen Bauelementen beschreiben. Die Näherung erlaubt damit, eine eigentlich

nichtlineare Schaltung mit den Methoden der Zweipoltheorie als lineares Netzwerk näherungsweise zu berechnen.

IF

rF

UF

US

Abb. 1.1-3: Ersatzschaltbild einer Diode

Abb. 1.1-3 zeigt ein Ersatzschaltbild einer Diode, das auf der linearen Näherung beruht. Es ist

zu beachten, daß es nur für eine in Durchlaßrichtung betriebene Diode gilt.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

3

Zenerdioden verhalten sich in Durchlaßrichtung wie normale Dioden. Während aber Dioden

bei Überschreiten einer bestimmten Sperrspannung zerstört werden, gibt es bei Zenerdioden

eine genau spezifizierte Zenerspannung UZ, ab der die Zenerdiode auch in „Sperrichtung“

leitet. Eine Zenerdiode weist also die in Abb. 1.1-4 a) gezeichnete Kennlinie auf. Da Zenerdioden in der Praxis meist nur in Sperrichtung betrieben werden, zeichnet man oft nur den

Sperrteil der Kennlinie und spiegelt ihn, wie in Abb. 1.1-4 b) gezeigt, in den ersten Quadranten.

IZ

IF

UF

UZ0

UZ

b)

a)

Abb. 1.1-4: Kennlinien einer Zenerdiode

Auch bei Zenerdioden kann man die Kennlinie durch gerade Teilstücke annähern (gestrichelte

Kurve in Abb. 1.1-4 b) und erhält somit das lineare Ersatzschaltbild in Abb. 1.1-5.

IZ

rZ

UZ

UZ0

Abb. 1.1-5: Ersatzschaltbild einer Zenerdiode

Für dieses Ersatzschaltbild gelten folgende Gleichungen:

IZ = 0

UZ = UZ0 + rZ IZ

für UZ < UZ0;

für UZ UZ0,

(1.4)

(1.5)

wobei rZ der differentielle Innenwiderstand der Zenerdiode ist:

rZ = UZ/IZ.

(1.6)

Es ist zu beachten, daß dieses Ersatzschaltbild nur für eine in Sperrichtung betriebene Zenerdiode gilt. Für die Durchlaßrichtung, falls eine Zenerdiode einmal so betrieben werden sollte,

gilt das Ersatzschaltbild aus Abb. 1.1-3, welches identisch zum Ersatzschaltbild 1.1-5 ist, wobei aber andere Parameter eingesetzt werden müssen.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

4

1.2 Gleichrichterschaltungen

1.2.1

Einpuls-Mittelpunktschaltung (M1)

Bei der M1-Schaltung ist die Diode nur während der positiven Halbwelle der Wechselspannung leitend.

ig

ug

u

U

ug

t

Abb. 1.2-1: Schaltung und Verlauf der Ausgangsspannung der M1-Schaltung

Scheitelwert der gleichgerichteten Spannung

Û g 2 U US

Gleichstrom-Mittelwert

der gleichgerichteten

Spannung

Ug

Tabelle 1.2-1:

1.2.2

Maximale Sperrspannung der Dioden

U max 2 2 U

2U

π

Welligkeit

w

U geff

1,21

Ug

Kenngrößen der M1-Schaltung

Zweipuls-Mittelpunktschaltung (M2)

Für die M2-Schaltung benötigt man einen Transformator mit Mittelanzapfung. Bei der positiven Halbwelle der Wechselspannung leitet die obere Diode, bei der negativen Halbwelle die

untere.

ug

ig

U

ug

u

t

U

Abb. 1.2-2: Schaltung und Verlauf der Ausgangsspannung der M2-Schaltung

Scheitelwert der gleichgerichteten Spannung

Û g 2 U US

Gleichstrom-Mittelwert

der gleichgerichteten

Spannung

Ug

2 2U

π

Maximale Sperrspannung der Dioden

U max 2 2 U

Welligkeit

w

U geff

Ug

0,483

Tabelle 1.2-2: Kenngrößen der M1-Schaltung

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

1.2.3

EG 01

Dioden, Stromversorgung

5

Zweipuls-Brückenschaltung (B2)

ig

ug

ug

u

U

t

Abb 1.2-3: Schaltung und Verlauf der Ausgangsspannung der B2-Schaltung

Scheitelwert der gleichgerichteten Spannung

Û g 2 U 2 US

Gleichstrom-Mittelwert

der gleichgerichteten

Spannung

Ug

Maximale Sperrspannung der Dioden

U max 2 2 U

2U

π

Welligkeit

w

U geff

Ug

0,483

Tabelle 1.2-3: Kenngrößen der B2-Schaltung

1.2.4

Sechspuls-Brückenschaltung (B6, Drehstrom-Vollbrücke)

Die B6-Schaltung wird bei Drehstromtrafos und bei Drehstromgeneratoren eingesetzt. Bei

Kfz-Drehstromgeneratoren stellt sie die Standardschaltung dar. Abb. 1.2-4 zeigt eine Schaltung, bei der die Sekundärwicklung eines Drehstromtrafos in Stern geschaltet ist (ebenso

könnte das die Ständerwicklung eines Kfz-Drehstromgenerators sein). Am Pluspol des Belastungswiderstandes wird immer die größte positive Strangspannung und am Minuspol immer

die größte negative Strangspannung eingeprägt. Der Strom fließt also vom Sternpunkt über

den Strang mit der größten positiven Spannung, über die dort angeschlossene Plus-Diode,

über den Lastwiderstand, über die Minusdiode, die am Strang mit der größten negativen

Spannung angeschlossen ist, dann über eben diesen Strang zurück zum Sternpunkt. Es ist immer genau eine Plus- und eine Minusdiode für 1/3 der Peridendauer leitend. Auf diese Weise

teilt sich die Verlustleistung gleichmäßig auf alle sechs Dioden auf.

ug

Plusdioden

Uy

Uy

u

ug

R

t

Minusdioden

Abb. 1.2-4: Schaltung und Verlauf der Ausgangsspannung der B6-Schaltung

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

Scheitelwert der gleichgerichteten Spannung

Û g 6 U 2 US

Gleichstrom-Mittelwert der

gleichgerichteten Spannung

Ug

EG 01

Dioden, Stromversorgung

Maximale Sperrspannung der Dioden

Û sperrmax

3 6 Uy 3 2 U

π

π

6

Welligkeit

6U

w

U geff

Ug

0,042

Tabelle 1.2-4: Kenngrößen der B6-Schaltung

1.3 Glättung und Stabilisierung gleichgerichteter Spannungen

Ein B6-Schaltung liefert schon eine relativ gut geglättete Gleichspannung. In vielen Anwendungen (z.B. im Kfz) kommt man ohne zusätzliche Glättungmaßnahmen aus. Bei EinphasenGleichrichtern wird aber praktisch immer geglättet. Dies geschieht am einfachsten durch Parallelschalten eines Kondensators zum Gleichrichterausgang. Die Glättung durch einen “Siebkondensator” oder „Ladekondensator“ soll anhand einer B2-Schaltung erläutert werden:

ig

=

ia

ua

C

R

ua

ua

t1

t2

t

Abb.1.3-1.: Glättung der Ausgangsspannung bei einer B2-Schaltung

Während der Zeit t1 wird der Kondensator über die Gleichrichterschaltung auf den Spitzenwert der Wechselspannung aufgeladen. Wenn während t2 die Ausgangsspannung des Gleichrichters kleiner wird, entlädt sich der Kondensator C nach einer Exponentialfunktion mit der

Zeitkonstanten = RC. Da meist sehr viel größer als t2 ist, kann man die Entladekurve

durch eine Gerade annähern. Setzt man außerdem t1 << t2, was in der Praxis ebenfalls meist

gilt, kann man den Spannungseinbruch ua näherungsweise berechnen:

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

Q = C · U,

Ia · t2 = C · ua,

EG 01

Dioden, Stromversorgung

7

t2 1 / (2 f),

ua = Ia · t2 / C = Ia / (2 f C).

(1.7)

Der Gleichspannungs-Mittelwert der Ausgangsspannung Ug hängt damit vom Mittelwert Ia

des Laststroms ab. Er beträgt näherungweise (bei Annahme von idealen Dioden):

Ug 2 U

I

ua

2 U a .

2

4f C

(1.8)

Berücksichtigt man den Spannungsabfall an den Gleichrichterdioden (ca. 0,7 V) und den Innenwiderstand des Transformators, erhält man einen Verlauf der Ausgangsspannung ua nach

Abb. 1.3-2

ua

t

Abb. 1.3-2: Verlauf der Ausgangsspannung einer Gleichrichterschaltung

Oftmals ist eine mit Ladekondensator geglättete Ausgangsspannung einer Gleichrichterschaltung für die angeschlossenen Verbraucher noch zu instabil, weil einerseits die Eingangsspannung zu stark schwankt (z.B. Netzschwankungen) und weil andererseits Laständerungen am

Innenwiderstand des Transformators Spannungsabfälle hervorrufen. Man muß dann die Ausgangsspannung elektronisch stabilisieren. Auf dem Markt ist eine Vielzahl elektronischer

Spannungsregler erhältlich. Die einfachste Stabilisierungsschaltung ist aber noch immer mit

Hilfe einer Zenerdiode zu realisieren, wobei allerdings Abstriche an der Qualität der stabilisierten Spannung hingenommen werden müssen. Abb. 1.3-3 zeigt die Grundschaltung einer

Stabilisierungsschaltung mit Zenerdiode.

Ie

Ie

RV

RiNetz

RV

RiNetz

Ia

Ia

Iz

Ue

Ua

Iz

Ue

R

a)

rZ

Ua

UZ0

b)

Abb. 1.3-3: Stabilisierungsschaltung mit Zenerdiode

EG01

Stand: 06.03.14

R

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

8

Abb. 1.3-3 a) zeigt dabei die Originalschaltung mit Zenerdiode und Abb. 1.3-3 b) statt der

Zenerdiode das Ersatzschaltbild. Mit diesem Ersatzschaltbild kann man sehr gut die Eigenschaft der Stabilisierungsschaltung aus der Sicht der Zweipoltheorie erklären:

Eine Spannungsquelle ist umso besser, je kleiner ihr Innenwiderstand Ri ist. Eine ideale

Spannungsquelle hat den Innenwiderstand Null, d.h. ihre Klemmenspannung ändert sich bei

zunehmender Belastung nicht. Würde man aus der Schaltung in Abb. 1.3-3 die Zenerdiode

entfernen, so hätte man einen Zweipol mit dem Innenwiderstand Ri = Ue/(RiNetz + RV) und der

Leerlaufspannung U 0 2 U eff . Mit der Zenerdiode beträgt der Innenwiderstand des Zweipols Ri = rZ || (RiNetz + RV) und die Leerlaufspannung U0 = UZ0 + rZ IZ. Ein Zahlenbeispiel soll

dies verdeutlichen (Ue = 20 V, UZ0 = 10 V, RiNetz = 10 , RV = 100 , rZ = 2 ):

Ohne Zenerdiode:

U0 = Ue = 20 V;

Ri = RiNetz + RV = 110 .

Mit Zenerdiode:

U 0 U Z0 rZ I Z U Z0 rZ

R i rz || (R iNetz R V )

U e U Z0

(20 10 ) V

10 V 2 Ω

10,18 V

R i R V rZ

112 Ω

2 Ω (10 100) Ω

1,96 Ω rZ

(2 10 100) Ω

20

18

16

1

14

12

Ua/V

Iamax

2

10

8

6

4

2

0

0

20

40

60

80 100 120 140 160 180 200

Ia/A

Abb. 1.3-4: Verlauf der Ausgangsspannung mit und ohne Zenerdiode

Abb. 1.3-4 verdeutlicht die Verhältnisse. Ohne Zenerdiode gibt die Schaltung an den Klemmen eine Leerlaufspannung von U0 = 20 V ab. Der Kurzschlußstrom beträgt IK = 182 mA.

Dies wird durch die Belastungskennlinie 1 dargestellt. Mit Zenerdiode beträgt die Leerlaufspannung U0 = 10,18 V. Die Belastungskennlinie 2 verläuft wegen des geringeren InnenEG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

9

widerstandes relativ horizontal. Die Zenerdiode „kappt“ praktisch alle höheren Spannungen

als UZ. Allerdings funktioniert dies nicht über den ganzen Belastungsbereich. Wird die durch

den Spannungsteiler aus Ri und R eingestellte Spannung kleiner als die Zenerspannung, beginnt die Zenerdiode zu sperren, womit ab einem bestimmten Belastungsstrom Iamax die Ausgangsspannung der Kurve 1 folgt. Der Zweipol mit Zenerdiode weist also die in Abb. 1.3-4

durchgezogen gezeichnete Belastungskennlinie auf. Eine höhere Strombelastung als mit Iamax

schadet zwar der Zenerdiode nicht, aber es geht die Stabilisierungswirkung verloren.

Da Zenerdioden eine ziemlich hohe Verlustleistung aufweisen (PV = UZ IZ), kann man den

Vorwiderstand RV nicht beliebig verkleinern. Deshalb funktioniert die Stabilisierungsschaltung nach Abb. 1.3-4 nur für relative niedrige Lastströme. Benötigt man höhere Lastströme,

kann man die Schaltung um einen Transistor erweitern (Abb. 1.3-5)

Ie

Ia

RV

RiNetz

Ua

Ue

R

Iz

UZ

Abb. 1.3-5: Stabilisierungsschaltung mit Zenerdiode und Transistor

Der Laststrom Ia fließt nun nicht mehr über den Vorwiderstand RV, sondern über die Kollektor-Emitter-Strecke des Transistors. Über RV fließt neben dem Zenerdiodenstrom nur noch

der Basisstrom, der ja um den Stromverstärkungsfaktor des Transistors kleiner als der Kollektorstrom ist. Dadurch kann die Spannung an der Zenerdiode nicht mehr so leicht unter die

Zenerspannung sinken. Die Ausgangsspannung Ua ist wegen des Spannungsabfalls an der

Basis-Emitter-Diode um etwa 0,7 V kleiner als die Zenerspannung UZ.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

10

Dioden, Stromversorgung

Teil 2: Versuche

1. Versuch: Aufnahme einer Zenerdioden-Kennlinie

Stecken Sie die gezeichnete Schaltung (Abb. 1.1-1). Schließen Sie am Eingang die Gleichspannung des Netzgerätes an. Verwenden Sie eine Zenerdiode ZPD 9,1 und einen Widerstand R von 1 k bzw. von 220 bzw. von 150

+

V

mA

_

Netzgerät

R

ZPD 9,1

Abb. 1.1-1: Schaltung zur Aufnahme der Zenerdiodenkennlinie

Nehmen Sie die Wertetabelle durch Verändern der Netzgerätespannung auf. Hinweis: Stellen

Sie die vorgegebene Stromstärke ein und lesen Sie die sich einstellende Spannung ab.

IZ/mA 1

UZ/V

R/

1 k

6

6,5

7

7,5

8

10

220

15

20

25

150

Zeichnen Sie die Zenerdiodenkennlinie in das Diagramm 1.1-2 ein.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

11

Dioden, Stromversorgung

Ermitteln Sie aus den Meßwerten für IZ = 15 mA und IZ = 25 mA den differentiellen Widerstand rZ der Zenerdiode (Gl. 1.6).

rZ =

25

20

15

IZ/mA

10

5

8,7

8,8

8,9 9,0

UZ/V

9,1

9,2

9,3

9,4

9,5

9,6

9,7

9,8

Diagramm 1.1-2: Kennlinie einer Zenerdiode

Tragen Sie die Näherungskennlinie (berechnete Widerstandsgerade) als Tangente an die Zenerdiodenkennlinie beim Meßpunkt für IZ = 20 mA an und zeichnen Sie die UZ0 ein. Berechnen

Sie UZ0 (Gl. 1.5).

Nebenrechnung:

UZ0 =

2. Versuch: Zweiweg-Gleichrichtung (B2-Schaltung)

2.1 Darstellung der verschiedenen Spannungen

Stecken Sie die gezeichnete Schaltung (Abb. 2.1-1). Achten Sie darauf, daß Sie den Brückengleichrichter gegenüber der gezeichneten Lage keinesfalls verdrehen. Schließen Sie am Eingang die Wechselspannung des Netzgerätes an.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

+

mA

12

V

_

Oszilloskop

Netzgerät

R

+

BY 164

C +

100 µF

Ra

_

Abb. 2.1-1: Schaltung zur Untersuchung der Gleichrichtung und Siebung

Skizzieren Sie die Verläufe der angegebenen

Spannung (mit dem Oszilloskop dargestellt) mit

verschiedenen Farben in das nebenstehende

Diagramm:

- Eingangswechselspannung

Die Ausgangsspannung für folgende Fälle:

- nur mit Lastwiderstand Ra =330 (ohne C)

- nur mit Kondensator C (ohne Lastwiderstand Ra)

- mit Kondensator C und Lastwiderstand Ra=330

Diagramm 2.1-1: Oszillogramm der Ausgangsspannung der B2-Schaltung

2.2 Glättung der Ausgangsspannung der B2-Schaltung

Messen Sie für die drei Lastwiderstände jeweils die Ausgangs-Gleichspannung Ua und den

Ausgangsstrom Ia mit dem Volt- bzw. Amperemeter mit.

C = 100 µF

Ra

100

330

1 k

Ia

Ua

ua

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

13

Dioden, Stromversorgung

Messen Sie mit dem Oszilloskop die Amplitude ua des Wechselanteils der Ausgangsspannung ua (dieser Wert wird im Oszilloskop durch den Wert UPP (Spannung-Peak-Peak) angezeigt). Berechnen Sie für Ra = 330 mit Hilfe der Formel 1.8 die Ausgangsspannung Ua und

vergleichen Sie Ihre Messung von Ua mit dem berechneten Wert. Zur Berechnung können Sie

den Scheitelwert der Wechselspannung Uˆ 2 U mit dem Oszilloskop messen.

Ia

2.3 Gleichrichterschaltung als Zweipol

R

Nach Formel 1.8 ist die Kennlinie einer Gleichrichterschaltung eine Gerade.

i

U0 Ua

Somit kann die gesamte Gleichrichterschaltung (einschließlich des Glättungskondensators) ersatzschaltmäßig durch die Leerlaufspannung U0 und

den Innenwiederstand Ri dargestellt werden. Dies soll hier experimentell

nachgewiesen werden. Belassen Sie den Kondensator C = 100 µF in der

Schaltung 2.1-1 und variieren Sie den Belastungswiderstand Ra gemäß nachfolgender Tabelle.

(Leerlauf)

Ra

Ia

Ua

22 k

680

2,2 k

470

330

220

Tragen Sie die Meßwerte in das Diagramm 2.3-1 ein und berechnen Sie die folgenden Werte

des aktiven Zweipols: Leerlaufspannung U0, Innenwiderstand Ri und Kurzschlussstrom IK.

30

25

20

Ua/V

15

10

5

10

20

30

40

50

60

Ia/mA

70

80

90

100

110

120

Diagramm 2.3-1: Ua-Ia-Kennlinie der B2-Schaltung mit Ladekondensator

Berechnungen: (im Leerlauf gilt: Ua = U0)

U0 =

EG01

;

Ri =

;

IK =

.

Stand: 06.03.14

R

a

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

14

3. Versuch: Spannungsstabilisierung mit Zenerdiode.

Stecken Sie die Schaltung nach Abb. 3.1-1.

+

V

mA

_

Netzgerät

RV

+

BY 164

C +

100 µF

ZPD 9,1

Ra

_

Abb. 3.1-1: Schaltung zur Untersuchung der Stabilisierung mit Z-Diode

3.1

Dimensionierung der Zenerdiode

Die verwendete Zenerdiode (UZ0 wurde Versuch 1/S.11 ermittelt) hat eine maximale

Verlustleistung Pvmax = 1 W. Berechnen Sie den maximalen Strom Izmax, bei dem die

Zenerdiode noch nicht zerstört wird und den minimalen Strom Izmin = Izmax/10, bei dem

die Zenerdiode noch korrekt arbeitet.

Izmin =

;

Izmax =

;

Damit ist der Bereich bekannt, in dem wir die Zenerdiode für die Stabilisierung betreiben möchten (Izmin < Iz < Izmax).

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

15

Eine geeignete Wahl des Vorwiderstand RV ermöglicht den Betrieb der Diode in diesem Bereich. Um RV zu dimensionieren, stellen wir die Schaltung in Abb. 3.1-1 vereinfacht dar:

-

die Diode wird durch ihr Ersatzschaltbild (UZ0 und rz, beide aus Versuch 1/S.11

bekannt) ersetzt.

die gesamte Gleichrichterschaltung (einschließlich C) können wir ersatzschaltmäßig durch den im Versuch 2.3, S. 13 ermittelten Zweipol (U0 und Ri) darstellen.

für die Auslegung lassen wir den Lastwiderstand Ra unberücksichtigt.

-

Damit ergibt sich die folgende

Schaltung:

R

i

Iz

R

V

U

U0

r

Z0

Z

Stellen Sie für diese Schaltung die Maschengleichung auf. Setzen Sie Izmax ein, um Rvmin zu

bestimmen und setzen Sie Izmin ein, um Rvmax zu bestimmen.

Aus Versuch 1 bekannt: UZ0 =

Aus Versuch 2.3 bekannt: U0 =

Maschengleichung:

RVmin =

;

RVmax =

rz =

Ri =

;

Liegt der im folgenden Versuch verwendete Widerstand RV = 1,5 k im berechneten

Bereich?

3.2

Belastungskennlinie

Messen Sie den Ausgangsstrom Ia und die Ausgangsspannung Ua mit den Digitalmultimetern

für verschiedene Werte von Ra.

RV = 1,5 k

Ra

Ia

Ua

EG01

2,2 k

1,5k

1 k

680

470

220

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

16

Zeichnen Sie die Meßwerte in das Diagramm 3.2-1 ein.

15

10

Ua/V

5

2

4

6

8

10

Ia/mA

12

14

16

18

20

Diagramm 3.2-1: Ua-Ia-Kennlinie einer Stabilisierungsschaltung mit Z-Diode

Was beobachten Sie (Vergleichen Sie mit Abb. 1.3-4 und den Erklärungen dazu)?

..................................................................................................................................................

..................................................................................................................................................

..................................................................................................................................................

..................................................................................................................................................

..................................................................................................................................................

..................................................................................................................................................

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 01

Dioden, Stromversorgung

17

4. Versuch: Stabilisierung mit Zenerdiode und Transistor

Stecken Sie die gezeichnete Schaltung (Abb. 4.1-1) und messen Sie die Ausgangsspannung Ua und den Laststrom Ia mit den Digitalmultimetern für verschiedene Werte

von Ra.

+

V

mA

_

Netzgerät

RV

+

BY 164

C +

100 µF

ZPD 9,1

Ra

_

Abb. 4.1-1: Schaltung zur Untersuchung der Stabilisierung mit Zenerdiode und Transistor

RV = 1,5 k

Ra

Ia

Ua

22 k 2,2 k

1,5 k

1 k

680

470

330

Tragen Sie die Werte mit in das Diagramm 3.2-1ein.

Vergleichen Sie mit der Stabilisierung ohne Transistor

....................................................................................................................................

....................................................................................................................................

Ermitteln Sie den Innenwiderstand Ri der stabilisierten Spannungsquelle.

Ri = ......................

Bitte räumen Sie nach Beendigung Ihrer Versuche alle Bauteile und die Meßkabel auf.

EG01

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

1

Versuch: Transistoren

Voraussetzungen:

Inhalte der Lehrveranstaltung „Grundlagen der Elektrotechnik“, vor allem Ohmsches Gesetz,

Kirchhoffscher Maschen- und Knotensatz, Inhalte der Lehrveranstaltung „Grundlagen der

Elektronik“, vor allem Schaltungen mit bipolaren Transistoren.

Zielsetzungen:

-

Kennenlernen der Verstärkungseigenschaften von Transistoren,

Kennenlernen der Verstärker-Grundschaltung (Emitterschaltung),

Einsatz des Transistors als Schalter.

Teil 1: Grundlagen

1.1 Transistor als Verstärker

Abb. 1.1-1 zeigt eine Schaltung eines Transistors zur Aufnahme der Kennlinien. Stellt man

einen festen Basisstrom IB ein und variiert UCE, so erhält man genau eine Kennlinie aus der

Kurvenschar in Abb. 1.1-2. Es fällt auf, daß abgesehen vom Anfangsbereich die Kurven nahezu horizontal verlaufen, daß also der Kollektorstrom IC praktisch nur vom Basisstrom IB

abhängt. Trägt man nun unter der angenäherten Annahme, daß UCE keinen Einfluß hat, den

Kollektorstrom über dem Basisstrom auf, so erhält man die in Abb. 1.1-3 skizzierte Transferkennlinie des Transistors.

IC

IB

UCE

UBE

Abb. 1.1-1: Schaltung zur Aufnahme von Transistorkennlinien

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

IC

EG 02

Transistoren

2

IB

UCE

Abb. 1.1-2: Typisches Kennlinienfeld eines bipolaren Transistors

IC

IC

IB

Abb. 1.1-3: Transferkennlinie eines bipolaren Transistors

Die Steigung der Transferkennlinie IC/IB ist die Stromverstärkung des Transistors, während für jeden punkt der Kennlinie der Quotient IC/IB der Gleichstromverstärkung B entspricht. Der horizontale Teil der Transferkennlinie wird dann erreicht, wenn der Transistor

übersteuert wird. Wann diese Übersteuerung eintritt, hängt von der äußeren Beschaltung des

Transistors ab.

Für praktische Verstärkerschaltungen ist die Anordung aus Abb. 1.1-1 nicht sehr gut geeignet,

weil man zwei Spannungsquellen benötigt. Deshalb benutzt man am häufigsten eine Schaltung nach Abb. 1.1-4 (die sog. Emitterschaltung; die ebenfalls eingesetzte Basisschaltung und

die Kollektorschaltung sollen hier nicht behandelt werden).

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

RB

EG 02

Transistoren

3

RC

IC

UB

IB

UBE

Abb. 1.1-4: Emitterschaltung eines Transistors

Will man einen Verstärker für Wechselspannungen aufbauen, ist es wichtig, zunächst einen

Gleichstrom-Arbeitspunkt einzustellen. Dazu dient der Basis-Vorwiderstand RB, der direkt an

den Pluspol der Betriebsspannung UB angeschlossen ist (oft setzt man auch einen BasisSpannungsteiler aus zwei Widerständen ein). Durch die Basis-Emitterstrecke, die man als

Diode in Durchlaßrichtung ansehen kann, fließt dadurch ein Gleichstrom IB, dessen Stärke

unmittelbar durch die Höhe des Widerstandes RB beeinflußt wird. Auch der Kollektor wird

über einen Widerstand RC an den Pluspol der Versorgungsspannung angeschlossen, während

der Emitter direkt mit dem Minuspol verbunden ist (daher auch die Bezeichnung „Emitterschaltung“).

Wie man der Transferkennlinie entnehmen kann, fließt bei jedem Basisstrom IB ein entsprechender – verstärkter – Kollektorstrom IC. Nach dem Ohmschen Gesetz erzeugt dieser Kollektorstrom IC am Kollektorwiderstand RC einen Spannungsabfall UC = RC IC. An der KollektorEmitterstrecke bleibt nach dem Maschensatz dann die Spannung UCE = UB – RC IC übrig. Diese Gleichung stellt die in Abb. 1.1-5 in das Kennlinienfeld eingezeichnete Arbeitsgerade dar.

Man kann die Ausgangsseite der Emitterschaltung auch als Spannungsteiler, bestehend aus RC

und der Kollektor-Emitterstrecke des Transistors ansehen, wobei RC fest, der Widerstand der

Kollektor-Emitterstrecke aber variabel und vom Basisstrom IB abhängig ist. Wenn man sich

auf der Arbeitsgeraden bewegt, wechselt man von einer Kennlinie auf die andere und kann

somit das gesamte Kennlinienfeld entlang der Arbeitsgeraden durchlaufen.

Verlustleistungshyperbel

Arbeitsgerade

IC

IB

UCE

UB

Abb. 1.1-5: Kennlinienfeld eines Transistors mit Arbeitgerade

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

4

IC

RB

RC

C2

UB

IB

C1

ue(t)

ua(t)

RVB

UBE

Abb. 1.1-6: Transistor-Wechselspannungsverstärker

Speist man nun an der Basis des Transistors, gleichspannungsmäßig entkoppelt über den

Kondensator C1, eine Wechselspannung ue(t) ein (Abb. 1.1-6), so führt diese Wechselspannung zu einer Veränderung des Basisstroms, damit zu einer Veränderung des Kollektorstroms

(verstärkt um den Stromverstärkungsfaktor ) und damit zu einer Veränderung der KollektorEmitterspannung uCE(t). Der Wechselspannungsanteil ua(t), also die eigentliche verstärkte

Spannung kann dann über den Ausgangskondensator C2, der zum Abtrennen des Gleichspannungsanteils (herrührend vom Arbeitspunkt) dient, abgenommen werden. Ein Anstieg der

Spannung ue(t) führt dazu, daß der Transistor „besser leitet“, wodurch uCE(t) und damit ua(t)

absinkt. Die Eingangsspannung ue(t) und die Ausgangsspannung ua(t) sind demnach zueinander gegenphasig. Für die Leerlauf-Spannungsverstärkung (ohne Belastung) gilt:

vU

β RC

;

rBE

rBE

U T Nehmen Sie für UT statt 26 mV den Wert 40 mV an (Erwär. mung). Addieren Sie R zu r hinzu.

VB

BE

IB

1.2 Leistungsbilanz

Beim Fließen eines Kollektorstromes IC tritt sowohl im Kollektorwiderstand als auch im

Transistor ein Umsatz elektrischer Leistung auf. Am Kollektorwiderstand berechnet man sie

nach der Formel

PR R C I C U B U CE I C .

2

Diese umgesetzte Leistung ist meist die Nutzleistung. Die Leistung, die im Transistor umgesetzt wird, ist im Gegensatz dazu meist unerwünscht, aber unvermeidbar. Man bezeichnet sie

deshalb als Verlustleistung des Transistors. Sie berechnet sich nach der Formel:

PV U CE I C .

Jeder Transistor kann nur eine ganz bestimmte maximale Verlustleistung aufnehmen, deren

Höhe vom mechanischen Aufbau und der Kühlung des Transistors abhängt. Da die Kurve des

konstanten Produktes aus Kollektorstrom IC und Kollektor- Emitterspannung UCE eine Hyperbel ist, spricht man von der Verlustleistungshyperbel des Transistors. Diese ist in Abb. 1.1-5

gestrichelt eingezeichnet. Die Arbeitsgerade muß nun auf jeden Fall so gewählt werden, daß

sie die Grenze, die durch die Verlustleistungshyperbel gebildet wird, in keinem Punkt überschreitet. Andernfalls kann der Transistor durch Überhitzung zerstört werden.

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

5

1.3 Transistor als Schalter

Ein idealer Schalter kann genau zwei Zustände einnehmen:

EIN:

Der Schalter ist geschlossen, der Widerstand zwischen den beiden Schalterkontakten

ist Null.

AUS: Der Schalter ist geöffnet, der Widerstand zwischen den beiden Schalterkontakten ist

unendlich hoch.

Ein mechanischer Schaltkontakt kommt diesen idealen Verhältnissen schon sehr nahe, denn

im geschlossenen Zustand liegt der Übergangswiderstand zwischen den beiden Kontakten im

m-Bereich, während er im geöffneten Zustand viele M beträgt. Mit einem Transistor kann

man dieses ideale Verhalten eines Schalters nur annähern, gewinnt diesem gegenüber aber

den Vorteil des verschleißfreien, nahezu trägheitslosen Schaltverhaltens. Ein TransistorSchaltverstärker (Abb. 1.3-1a) verhält sich sehr ähnlich einer Relaisschaltung (Abb. 1.3-1b).

Dabei entspricht die Basis-Emitterdiode der Relaisspule und die Kollektor-Emitter-Strecke

dem Schaltkontakt. In beiden Fällen steuert ein kleiner Steuerstrom einen großen Laststrom.

iC(t)

R

R

RB

UB

UB

iB(t)

uCE(t)

ue(t)

ue(t)

a)

b)

Abb. 1.3-1: Transistor- und Relais-Schaltverstärker

Ein Transistor, der als Schalter eingesetzt wird, hat selbstverständlich dieselben Kennlinien

wie im Verstärkerbetrieb. Allerdings betreibt man den Transistor nur in zwei extremen Punkten:

Im gesperrten Zustand, dabei fließt kein Basisstrom,

Im voll leitenden Zustand, dabei ist der Basistrom so hoch, daß der Transistor voll

durchgeschaltet ist.

Alle Zwischenwerte, die gemäß der Arbeitsgeraden im Transistor-Kennlinienfeld auch möglich wären, vermeidet man dadurch, daß man den Basisstrom nur die beiden Extremwerte

einnehmen läßt.

Wie die beiden zulässigen Arbeitspunkte P1 und P2 in Abb 1.3-2 zeigen, ist sowohl im leitenden (P2) als auch im sperrenden Zustand des Transistors (P1) das Schaltverhalten unvollkommen. So fließt auch im voll gesperrten Zustand ein Kollektor-Emitter-Reststrom ICR. Ebenso

bleibt zwischen Kollektor und Emitter auch im voll durchgeschalteten Zustand ein nicht zu

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

6

vernachlässigender Spannungsabfall bestehen, die Kollektor-Emitter-Restspannung UCER oder

Kollektor-Emitter-Sättigungsspannung UCESat genannt wird. In der Praxis liegt sie in der Größenordnung von 0,1 V.

Verlustleistungshyperbel

P2

Arbeitsgerade

IC

IB

P1

ICR

UCER U

CE

UB

Abb. 1.3-2: Arbeitspunkte des Transistors im Schaltbetrieb

Eine Erhöhung des Basisstrom IB über den Punkt hinaus, an dem die Sättigung des Transistors

erreicht wird (IBü), verändert an der Kollektor-Emitter-Sättigungsspannung nichts mehr. Der

Transistor ist übersteuert. Man kann einen Übersteuerungsfaktor

m

I Bü

IB

definieren, der angibt, um wieviele Male der Basisstrom größer ist, als er zum Durchschalten

des Transistors sein müßte. In der Praxis arbeitet man mit Übersteuerungsfaktoren bis m = 10

und mehr. Bei kräftiger Übersteuerung kann man ganz sicher sein, daß der Transistor auch

dann voll durchgeschaltet bleibt, wenn sich z.B. durch Erwärmung seine Kennlinie verändert.

Im Gegenstsatz zum linearen Verstärker stellt sich bei einem Transistor als Schalter die Verlustleistungsproblematik völlig anders dar. Da der Transistor im gesperrten Zustand praktisch

keine Verlustleistung aufnimmt, muß man nur den durchgeschalteteten (leitenden) Zustand

betrachten. Hier ist die Verlustleistung ebenfalls viel kleiner als beim Verstärkerbetrieb, da

der Strom IC zwar hoch ist, der Spannungsabfall UCE am Transistor aber nur etwa 0,1 V beträgt. Deshalb wird für reine Schalttransistoren oft nicht die maximale Verlustleistung, sondern der maximal zu schaltende Strom angegeben.

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

7

Teil 2: Vorbereitende Übungen

2.1 Wechselspannungsverstärker mit npn-Transistor

Dimensionieren Sie einen Wechselspannungsverstärker in Emitterschaltung mit einem Transistor BC 107 (Kennlinienfeld gemäß Abb. 2.1-1), dessen Betriebsspannung UB = 10 V beträgt. Der Arbeitspunkt soll so gelegt werden, daß am Kollektorwiderstand genau UB/2 abfällt.

Die in diesem Punkt im Transistor umgesetzte Verlustleistung soll gerade den für den Transistor BC 107 maximal zulässigen Wert von 0,2 W haben.

90

60 A

80

IC

UB

70

50 A

RC

RB

60

C2

C1

IC/mA

IB

50

40 A

40

ua(t)

30

30 A

20

20 A

UBE

ue(t)

10

1

2

3

4

5

6

7

8

9

10

UCE/V

a)

b)

Abb. 2.1-1: Wechselspannungsverstärker mit BC 107

Übung 2.1.1: Berechnen Sie RC und zeichnen Sie die Arbeitsgerade in Abb. 2.1-1 b) ein.

Übung 2.1.2: Ermitteln Sie RB unter der Annahme, daß die Basis-Emitterstrecke durch eine Diode mit der

Schleusenspannung US = 0,6 V und dem differentiellen Widerstand rF = 10 angenähert wird.

Übung 2.1.3: Ermitteln Sie die Spannungverstärkung vU der Verstärkerstufe (rBE = rF).

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

8

2.2 Transistor als Schaltverstärker

Der Schaltverstärker nach Abb. 2.2-1 soll für zwei verschiedene Kollektorwiderstände untersucht werden (RC1 = 200 , RC2 = 500 ). Die Eingangsspannung beträgt entweder Ue = 0 V

(AUS) oder 10 V (EIN). Die Schaltung wird mit einer Betriebsspannung UB = 10 V betrieben.

Der Basiswiderstand beträgt RB = 20 k.

90

60 A

80

IC

UB

70

50 A

60

RC

IC/mA

RB

40 A

40

IB

ua(t)

ue(t)

50

UBE

30

30 A

20

20 A

10

1

a)

2

3

4

UCE/V

5

6

7

8

9

10

b)

Abb. 2.2-1: Schaltverstärker mit BC 107

Übung 2.2.1: Zeichnen Sie die beiden Arbeitsgeraden für die Kollektorwiderstände RC1 und RC2 in das

Kennlinienfeld in Abb. 2.2-1 b) ein und markieren Sie jeweils die Arbeitspunkte für den durchgeschalteten

und den gesperrten Zustand.

Übung 2.2.2 Bestimmen Sie die Übersteuerungsfaktoren m1 und m2 für die beiden Kollektorwiderstände

(nehmen Sie uBE im durchgeschalteten Zustand mit uBE = 0,7 V an).

Übung 2.2.3: Bestimmen Sie die in den beiden Kollektorwiderständen im EIN-Zustand umgesetzten Leistungen P1 und P2, sowie die Verlustleistungen PV1 und PV2 im Transistor.

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

9

Teil 3: Versuche

3.1 Aufnahme der Transferkennlinie

Bauen Sie die in Abb. 3.1-1 gezeichnete Schaltung einer Transistor-Verstärkerstufe auf.

+

UB = 12V

mA

mA

Spaltenweise messen, d.h.

zwischen

470 und 330

wechseln

_

Netzgerät

RC

470

Potentiometer

RC

330

URC

1 M

Collector

Basis

2,2 k

RVB

UCE

1,5 k

Emitter

BCY 58

Abb. 3.1-1: Schaltung zum Aufnehmen der Transferkennlinie

Ermitteln Sie bei konstanter Betriebsspannung UB = 12 V (Gleichspannungsbuchsen des

Netzgerätes!) durch Variation des Basisstroms IB mit Hilfe des Potentiometers die Übertragungskennlinie IC = f(IB) des Transistors. Messen Sie die Werte in Tabelle 3.1-1 und zeichnen

Sie die Übertragungskennlinie in das Diagramm in Abb. 3.1-2 ein. Gehen Sie bei der Messung bitte spaltenweise vor!

IB/µA

20

IC/mA

RC = 470

IC/mA

RC = 330

30

40

50

60

70

80

100

150

200

Tabelle 3.1-1: Meßwerte der Übertragungskennlinie

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

10

30

25

20

15

IC/mA

10

5

20

40

60

80

100

120

IB/A

140

160

180

200

220

240

Abb. 3.1-2 Transferkennlinie des Transistors BCY 58

Wie erklären Sie die Unterschiede bei den beiden verschiedenen Kollektorwiderständen (Kennlinienfeld)?

IC

IB

Entnehmen Sie aus der Abb. 3.1-2 für RC = 470 IB = 50 µA den Kollektorstrom IC und bestimmen Sie

für diesen Strom den Gleichstrom-Verstärkungsfaktor B und den Kleinsignalverstärkungsfaktor β.

( siehe Seite 2 )

3.2 Verlustleistung

Berechnen Sie für die in Tabelle 3.2-1 vorgegebenen Werte von IC die im Transistor umgesetzte Verlustleistung PV, wenn der Kollektorwiderstand RC = 470 beträgt.

UB = URC + UCE = 12 Volt. ( Seite 9: Abb. 3.1-1)

IC/mA

UCE/V

PV/mW

2

4

6

8

10

12

14

16

18

20

Tabelle 3.2-1: Transistor-Verlustleistung für verschiedene Werte von IC

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

11

Zeichnen Sie den Verlauf der Transistor-Verlustleistung in das Diagramm in Abb. 3.2-1 ein.

80

70

60

50

40

30

PV/mW

20

10

0

2

4

6

IC/mA

8

10

12

14

16

18

20

22

Abb. 3.2-1: Verlauf der Transistor-Verlustleistung in Abhängigkeit von IC

Warum sollte der Transistor als Schalter möglichst schnell zwischen den Punkten „Ein“ und „Aus“

schalten?

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

12

3.3 Transistor als Schalter

Die Schaltung nach Abb. 3.3-1 ist zu dimensionieren. Der Kollektorwiderstand RC hat einen

Wert von 470 .

IC

RB

URB

RC

470

UC

UB= 12 V

IB

UCER =1V

UBE = 0.7 V

Abb. 3.3-1: Transistor als Schalter

Berechnen Sie den Basiswiderstand RB für den Fall, daß der Transistor gerade voll durchschalten soll. Benutzen Sie den Wert für die Gleichstromverstärkung B aus 3.1. Nehmen Sie

die Basis-Emitter-Spannung UBE mit 0,7 V und die Kollektor-Emitter-Restspannung UCER mit

1,0 V an (vgl. Abb. 1.3.2). UB = 12 Volt .

(Hinweis: Stellen Sie zunächst die Maschengleichung für die Masche mit den eingezeichneten

Spannungen UC ,UCER und UB auf und berechnen daraus IC).

Berechnung:

RB = ........................

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 02

Transistoren

13

Bauen Sie die Schaltung nach Abb. 3.3-2 auf.

V

+

_

Netzgerät

RC

470

BCY 58

RVB

RB

1,5 k

Abb. 3.3-2: Schaltung eines Transistor-Schaltverstärkers

Prüfen Sie die Richtigkeit Ihrer Dimensionierung nach, indem Sie den Schaltverstärker mit verschiedenen Basisvorwiderständen RB betreiben. Welchen Vorwiderstand würden Sie aus dem Vorrat wählen, damit der Transistor

durchschaltet, ohne stark übersteuert zu werden? Wenn die LED beim Betätigen der Taste nicht aufleuchtet, gilt

der Transistor als durchgeschaltet. Zum Messen der UCER darf die Taste nicht betätigt werden.

RB = ..........................

RB

UCER/V

330 k

220 k

150 k

100 k

33 k

22 k

(Schalter nicht

betätigt)

Durchgeschaltet j/n? (Schalter betätigen)

Wählen Sie aus dem Vorrat einen Widerstand RB, so daß der Transistor mindestens 10-fach übersteuert wird.

( siehe Seite 6)

RB = ..........................

Bitte räumen Sie nach Beendigung Ihrer Versuche alle Bauteile und die Meßkabel auf!

EG02.doc

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

1

Versuch: Magnetventile und Relais

Voraussetzungen:

Inhalte der Lehrveranstaltung „Grundlagen der Elektrotechnik“, vor allem Ohmsches Gesetz,

Kirchhoffscher Maschen- und Knotensatz, Magnetismus; Inhalte der Lehrveranstaltung

„Grundlagen der Elektronik“, vor allem Schaltungen mit bipolaren Transistoren.

Zielsetzungen:

-

Kennenlernen und Vertiefen der Energiewandlung elektrisch-magnetisch-mechanisch,

Verstehen der zeitlichen Abläufe beim „Auf- und Entladen“ von Spulen,

Kennenlernen und Verstehen von Schutzmaßnahmen für die elektronischen Schalter

beim Schalten von Spulen,

Kennenlernen des Einflusses der Bordnetzspannung auf die Einspritzmenge bei Einspritzventilen.

Teil 1: Grundlagen

1.1 Die Spule als Speicher magnetischer Feldenergie

Legt man eine Spule mit der Induktivität L und dem Wicklungswiderstand R zum Zeitpunkt

t = 0 s an eine Gleichspannungsquelle UB (Abb. 1.1a), so strebt die Stromstärke i gemäß der

Exponentialfunktion

t

U

(1.1)

i B 1 e τ mit τ = L/R

R

dem stationären Endwert Imax = UB/R zu (Abb. 1.1b). Der Transistor T sei dabei ein idealer

Schalter. Die Freilaufdiode D sperrt in diesem Schaltzustand.

Beim Öffnen des Schalters (also beim Sperren des Transistors) fließt der Strom Imax zunächst

weiter, wobei nun der Stromkreis über die Freilaufdiode D geschlossen wird. Bei einer idealen Diode ergibt sich für den Strom i folgender zeitlicher Verlauf:

U t

i B e τ .

(1.2)

R

Abb. 1.1 b zeigt die zeitlichen Verläufe des Stromes i und der Spannungen uR und uL. Diese

Trägheit rührt daher, dass die Spule als Energiespeicher mit magnetischer Feldenergie „aufgeEG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

2

laden“ werden muss. Beim Abschalten wird diese Energie wieder abgebaut, der Speicher wird

entladen.

imax

T

UB

ca. 2/3 imax

uR

R

uL

L

D

ca. 1/3 imax

i

i

t

Abb. 1.1: Schaltvorgang an einer Spule

Ein mechanisches Analogon zu diesem Vorgang ist das Beschleunigen eines Fahrzeugs mit einer konstanten

Kraft Fm und einem zur Fahrgeschwindigkeit proportionalen Fahrwiderstand Fw = cv.

Elektrisch:

Differentialgleichung

di

UB R i L

dt

Lösung

(1.3)

Mechanisch:

Differentialgleichung

dv

Fm c v m

dt

Lösung

(1.4)

t

t

F

m

1 e τ mit L

(1.5)

(1.6)

v m 1 e τ mit

R

c

c

Eine ähnliche Analogie besteht natürlich auch beim Abschalten des Stromkreises bzw. beim Ausrollen des Fahrzeugs. Das Auf- bzw. Entladen eines Energiespeichers beansprucht eben Zeit, unabhängig davon, welche Art von

Energie gespeichert wird.

i

UB

R

Man kann die Zeitkonstante τ eines Schaltvorgangs ermitteln, indem man eine Tangente mit

der Anfangssteigung des Stromes an die Kurve i = f(t) legt. Die Tangente schneidet die

Asymptote dann bei t = τ. Eine alternative Methode ist zeichnerisch oft besser zu handhaben:

Setzt man in Gleichung 1.1 die Zeit t = τ so erhält man beim Einschalten

i(τ) = UB/R · (1- 1/e) = Imax · (1- 1/e) = 0,63 · Imax ≈ 2/3 Imax.

(1.7)

Auch beim Abschalten kann man wieder t = τ setzen und erhält dann

i(τ) = UB/R · 1/e = Imax · 1/e = 0,36 · Imax ≈ 1/3 Imax.

(1.8)

Eine besondere Überlegung verdient der Abschaltvorgang. Die Freilaufdiode D hat bei den

bisherigen Betrachtungen ein ungehindertes Weiterfließen des Stromes ermöglicht. Ließe man

die Freilaufdiode weg, so würde der Strom schlagartig aufhören zu fließen, es würde also der

Gradient di/dt gegen -∞ gehen. Nach dem Induktionsgesetz uL = L di/dt würde an der Induktivität eine unendlich hohe negative Spannungsspitze entstehen, was in der Praxis nicht möglich ist, weil an der schwächsten Stelle im System ein Spannungüberschlag erfolgen würde,

wodurch der Strom weiterfließen könnte. Diesen Effekt benutzt man bei der Funkenerzeugung in Zündungsanlagen für Ottomotoren. Bei elektromechanischen Wandlern ist der Effekt

unerwünscht, weil er zur Zerstörung der elektronischen Schalter führen kann. Deshalb wird in

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

3

sehr vielen Fällen zum Schutz der Bauelemente eine Freilaufdiode eingesetzt, allerdings um

den Preis, dass der Abschaltvorgang ähnlich lange dauert wie der Einschaltvorgang.

Daneben gibt es eine Reihe weiterer Schaltmaßnahmen (Abb. 1.2), um den Abschaltvorgang

zu beschleunigen, ohne den Schalttransistor zu zerstören, von denen zwei in Abb. 1.2b (Parallelwiderstand) und 1.2c (Zenerdiode) gezeigt sind.

T

UB

a)

uR

R

uL

L

T

D

UB

uS

i

uR

R

uL

L

T

D

UB

RP

uR

R

uL

L

uS

b)

i

c)

i

D

uS

ZD

Abb 1.2: Schutzmaßnahmen beim Abschalten einer Spule

1.1.1

Freilaufdiode

Die Freilaufdiode (Abb. 1.2 a) verhindert das Auftreten negativer Spannungen an der Spule.

Im Ersatzschaltbild erkennt man, dass, eine ideale Diode angenommen, die Summe von uL

und uR immer Null sein muss (Maschensatz), weil Spule und Wicklungswiderstand in Reihe

liegen. Deshalb gilt: i · R + L · di/dt = 0. Die induzierte Spannung an der Spule und der Spannungsabfall am Wicklungswiderstand heben sich gerade auf. Die Zeitkonstante τ ist dieselbe

wie beim Einschalten. Die Spannungen uL und uR gibt es nicht wirklich, sondern nur im Ersatzschaltbild, da Wicklungswiderstand und Induktivität keine getrennten Bauelemente sind.

Die Spannung uS hingegen ist real, sie wird durch eine reale Diode auf die Durchlassspannung von etwa –0,7 V, bezogen auf den Zählpfeil für uS, begrenzt.

1.1.2

Parallelwiderstand RP zur Spule

Bei durchgeschaltetem Transistor liegt der Widerstand RP parallel zur Spule. Sobald der

Transistor sperrt, fließt der Strom i zunächst mit der Stromstärke vor dem Sperren weiter (an

einer Spule ist der Strom immer stetig), wobei nun der Widerstand in Reihe zu R und L liegt.

Die betragsmäßig maximale Spannung an RP tritt im Umschaltmoment mit uS = - Imax · RP

auf. Durch Verändern von RP kann man also die maximal auftretende Spannung beeinflussen.

1.1.3

Zenerdiode

Bei einer Zenerdiode parallel zur Spule (Abb. 1.2c) hat man ähnliche Verhältnisse wie bei der

Freilaufdiode, mit dem Unterschied, dass die Spannung uS nun auf –UZ begrenzt wird. Die

normale Diode verhindert, dass bei durchgeschaltetem Transistor ein Durchlassstrom durch

die Zenerdiode fließt.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

4

Die Höhe der Spannung, die man beim Abschalten zulässt, beeinflusst in hohem Maße die

Schaltverzögerung. Dies kann man sehr leicht ableiten, wenn man das Induktionsgesetz integriert:

di

uL L

u L dt L Δi .

dt

Das Zeitintegral der Spannung an der Spule, die sog. Spannungs-Zeit-Fläche, hängt nur vom

Betrag der Änderung des Stromes Δi ab. Lässt man eine hohe Spannung zu, geht der Vorgang

schnell vonstatten, begrenzt man die Spannung (extrem bei der Freilaufdiode), dauert der

Vorgang sehr lange.

Auch hier gilt wieder die Analogie zum Abbremsen eines Fahrzeugs: Lässt man ein Fahrzeug ausrollen, treten

sehr niedrige Kräfte auf, aber der Vorgang dauert sehr lange. Bremst man das Fahrzeug abrupt ab, indem man

im Extremfall gegen eine Wand fährt, dauert der Vorgang nur sehr kurz, aber dafür sind die auftretenden Kräfte

sehr hoch. Die Kraft-Zeit-Fläche ist proportional zur Geschwindigkeitsdifferenz:

F dt m Δv (Impulssatz).

1.2 Die Spule als elektromechanischer Energiewandler

Die in magnetischen Kreisen auftretenden Anziehungskräfte kann man dazu verwenden, verschiedene elektromechanische Energiewandler aufzubauen. Dabei kann man sowohl mechanische Arbeit verrichten, um z.B. einen Kfz-Starter einzuspuren (Einrückrelais), einen Querschnitt freizugeben (Magnetventile) oder einen Schalter zu betätigen (Relais, Schütze). Der

Mechanismus ist in allen Fällen derselbe: Eine Spule (mit Eisenkern) wird mit einem Strom

beaufschlagt, dadurch entstehen magnetische Kräfte, ein Anker wird angezogen. Die Bewegung des Ankers erzeugt wegen der Änderung der Luftspalte im magnetischen Kreis und damit der Induktivität der Spule eine Rückwirkung auf den elektrischen Stromkreis (Ankerrückwirkung). Beim Abschalten des Stroms wird der Anker durch eine Rückholfeder wieder

in die Ausgangslage zurückgezogen, wobei wieder eine Ankerrückwirkung entsteht. Abb. 1.3

zeigt schematisch den Aufbau eines Starter-Einrückrelais, eines Einspritzventils für Benzineinspritzung und eines Kammrelais.

Kontakte

Magnetkern

Spule

Klappanker

a)

b)

c)

Abb. 1.3: Einrückrelais, Einspritzventil und Kammrelais

Unter Berücksichtigung der Ankerrückwirkung verändert sich die Kurve aus Abb. 1.1b gemäß

Abb. 1.4.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

5

imax

i

t

Abb. 1.4: Stromverlauf eines Magnetventils mit Ankerrückwirkung

Beim Einschalten ist zunächst die Kraft der Rückhaltefeder höher als die Anzugskraft des

Magneten. Sobald beide Kräfte in Folge des Stromanstiegs gleich sind, beginnt sich der Anker

zu bewegen. Damit ändert sich aber die Induktivität L der Magnetspule (Luftspalt wird

kleiner magnetischer Widerstand wird kleiner Induktivität wird größer) und die Differentialgleichung 1.3 ändert sich:

U B R i L(t)

di

.

dt

(1.9)

Da L zunimmt, muss di/dt abnehmen, um die Gleichung zu erfüllen. Gleichermaßen gibt es

auch beim Abfallen des Ankers eine Rückwirkung, weil nun durch die Veränderung des Luftspaltes die Induktivität der Spule abnimmt.

Teil 2: Vorbereitende Übungen (Hausarbeit)

2.1 Bestimmung der Kenngrößen einer Spule

Eine Spule wird an eine Betriebsspannung UB = 14 V geschaltet. Es tritt der gezeichnete

Stromverlauf auf. Bestimmen Sie die Zeitkonstante τ, den Wicklungswiderstand R und die

Induktivität L der Spule.

50

40

30

20

i/mA

10

10

EG03

20

30

40

50

60 t/ms

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

6

2.2 Bestimmung der Spannungsspitzen beim Abschalten einer Spule

Parallel zur Spule aus Vorübung 2.1 liege ein Widerstand RP = 500 Ω. Welche Spannungsspitze tritt an der Spule beim Abschalten auf , wenn vorher der maximale Strom geflossen ist?

Wie hoch ist diese Spannungsspitze bei Verwendung einer Freilaufdiode?

2.3 Berechnen der Spannungs-Zeit-Fläche einer Spule

Berechnen Sie die Spannungs-Zeit-Fläche dieser Spule für volle Stromänderung von i = imax

auf i = 0 A.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

7

Teil 3: Versuche

Für die folgenden Versuche wird exemplarisch ein Relais eingesetzt, das entsprechend der

Abb. 3.1 beschaltet ist. Gegenüber einem Magnetventil hat das Relais den Vorteil, dass es ein

einfaches „Wegmesssystem“ für den Anker in Form der Schaltkontakte besitzt. Man kann in

der vorliegenden Beschaltung des Umschaltkontaktes anhand der Kontaktspannung UK feststellen, ob der Kontakt in der Ruhelage ist (UK = 10 V), gerade zwischen den beiden Schaltstellungen unterwegs ist (UK = 5 V) oder die Endlage erreicht hat (UK = 0 V). Ansonsten ist

das Schaltverhalten von Relais und Magnetventil gleich.

1,2V ... 14 V

UB

0V

TP5

12 V

R4

T1

TP6

Relais

R5

TP1

R1

250

TP2

R2

100

TP3

D1

TP4

UR

D2

10 V

D3

TP7

10 V

TP9

R3

2,5

UK

R6

D4

I

TP8

0V

TP10

Abb. 3.1: Frontplatte und Schaltplan der Versuchsanordnung

Verschiedene Schutzbeschaltungen (Parallelwiderstände, Freilaufdiode und Zenerdiode) können über eine Steckbrücke zugeschaltet werden, wobei ein nicht gezeichneter Widerstand

parallel zur Spule als allerletzte Sicherheitsmaßnahme dient, falls die Steckbrücke überhaupt

nicht gesteckt ist. In diesem Falle würde sonst der Schalttransistor T1 zerstört.

3.1 Ermitteln der Schaltschwellen

Der Anker eines Relais (und auch eines Magnetventils) weist eine Schalthysterese auf. Bei

abgefallenem Anker ist der Luftspalt groß. Deshalb ist ein relativ hoher Spulenstrom nötig,

um die Kraft der Rückholfeder zu überwinden. Hat der Anker einmal angezogen, ist wegen

des nun kleineren Luftspaltes die Magnetkraft im Verhältnis zum Ankerstrom deutlich höher

als bei abgefallenem Anker. Deshalb bleibt der Anker bei Absenken des Spulenstromes viel

länger angezogen. Es ergibt sich also ein höherer Anzugsstrom Ian und ein niedrigerer Abfallstrom Iab, was zu einer Kennlinie gemäß Abb. 3.2 führt.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

8

Ein

I

Aus

IAus

IEin

Imax

Abb. 3.2: Schalkennlinie eines Relais

Übung 1: Ermitteln der Schaltschwellen

Starten Sie das Messprogramm, indem Sie auf das Symbol EG03.vi doppelklicken. Wählen Sie

im Fenster „Auswahl“ die Übung1: Schaltschwellen.

Klicken Sie auf die Schaltfläche „Messung Start“. Ermitteln Sie durch Drehen am Spannungseinstellknopf auf der Versuchsbox durch Beobachten der Anzeige „Anker angezogen“

den Anzugsstrom Ian und den Abfallstrom Iab. Zeichnen Sie die Schaltkennlinie des Relais in

das nachfolgende Diagramm ein und beschriften Sie die Achsen. Messen Sie den Strom Imax

bei einer Betriebsspannung UB 13,8 V.

Ian = ..................

Iab = ...................

Imax = ....................

I/mA

Abb. 3.2: Gemessene Schaltkennlinie des Relais

3.2

Zeitliches Verhalten beim Schalten

Hält man bei einem Relais den Anker fest oder macht man die Betriebsspannung so klein,

dass sich der Anker auch bei vollem Spulenstrom nicht bewegt, so verhält sich das Relais

(oder ein Magnetventil) wie eine reine Spule mit Eisenkern. Es entstehen Stromverläufe gemäß Abb. 1.1. Wenn aber die Spannung so hoch ist, dass das Relais wirklich schaltet ergibt

sich durch die Ankerrückwirkung ein Stromverlauf nach Abb. 1.4.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

9

Übung 2.1: Ermitteln der Spulenparameter

Aktivieren Sie die Freilaufdiode, indem Sie die Steckbrücke oberhalb von TP3 stecken. Klicken Sie mit der Maus auf die Schaltfläche „Zum Menü“ und wählen Sie im Fenster „Auswahl“ die Übung 2: Zeitkonstante.

Starten Sie die Messung (Schaltfläche „Messung Start“) und senken Sie die Betriebsspannung so weit, dass das Relais nicht mehr schaltet (etwa bei UB 4,5V). Starten Sie die Messung nach jeder Verstellung der Betriebsspannung erneut (2x grüner Knopf), damit die Darstellung aktualisiert wird.

Bevor Sie die Zeitkonstante τ und den Strom Imax = UB/R der Spule ermitteln, indem Sie die

Schritte „Was muss gemacht werden“ durchführen, machen Sie sich bitte zuerst mit der Darstellung der Cursor im Diagramm vertraut:

Zeit in Sekunden

Spannung in V

Im Diagramm gibt es sogenannte Cursor, die als

Strom in mA

Spannung in V

kleine Kreuze auf den Messkurven dargestellt werden.

Spannung in V

So ist der Cursor 0 auf der Kurve „Ansteuersignal“

schwarz, der auf der Kurve „Spulenstrom“ rot (Cursor 1). Die Cursorkoordinaten werden

getrennt nach x- und y-Koordinate im Fenster des Diagramms angezeigt. Bewegen Sie die

Cursor, so werden die Koordinaten aktualisiert im Diagramm angezeigt.

Führen Sie nun die Schritte „Was muss gemacht werden“ durch (wie im Bildschirm angegeben). Beachten Sie zu den einzelnen Punkten die folgenden Erklärungen:

Zu Punkt 2: Nachdem Sie die Messung erneut gestartet haben, wird automatisch Imax

und UB im Display angezeigt. Mit diesen Werten kann R berechnet werden.

Zu Punkt 3: Um die Zeitkonstante τ zu ermitteln, wird der Zeitpunkt t gesucht, bei dem

i(t) 0,63 Imax beträgt: 0,63 Imax = ____________ .

Zu Punkt 4: Der Spulenstrom wird durch die rote Kurve im Diagramm angezeigt. Im

Display wird die Zeit und der Stromwert bei der Position des roten Cursors 1 angezeigt.

Zu Punkt 5: die Ansteuerung des Relais beginnt, wenn die Ansteuerspannung von 0V

auf UB springt. Damit die Zeitkonstante korrekt angezeigt werden kann, muss daher

der Cursor 0 (schwarz) auf die steigende Flanke des Ansteuersignals gelegt werden.

Dann wird im Display die Zeitdifferenz zwischen Cursor 1 (der Spulenstrom beträgt

0,63 Imax) und Cursor 0 (Ansteuerung des Relais beginnt) angegeben, die der Zeitkonstante τ entspricht.

Drucken Sie das Diagramm mit „Strg-P“ aus. Berechnen Sie daraus den Spulenwiderstand R

und die Induktivität L.

Imax = ..................

R = ........................

τ = ................

L = .............

Nebenrechnungen:

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

10

Übung 2.2: Ankerrückwirkung

Aktivieren Sie die Freilaufdiode, indem Sie die Steckbrücke oberhalb von TP3 stecken. Wählen Sie im Fenster „Auswahl“ die Übung 2: Zeitkonstante. Stellen Sie den Drehknopf für die

Betriebsspannung auf Rechtsanschlag und starten Sie die Messung erneut (2x grüner Knopf).

Die Betriebsspannung UB sollte dann etwa 13,8 V betragen. Vergleichen Sie die Messkurven

für den Spulenstrom(rot) und für die Kontaktspannung (grün) und erklären Sie das Ergebnis.

Drucken Sie Ihr Diagramm mit Strg-P aus.

....................................................................................................................................................

....................................................................................................................................................

....................................................................................................................................................

3.3

Ein- und Ausschaltverzögerung

Durch den verzögerten Auf- und Abbau des Magnetfeldes verzögert sich auch das Schalten

des Ventils. In der folgenden Übung werden Sie untersuchen, wie hoch Ein- und Ausschaltverzögerung des Relais (Ventils) sind. Da die Ein- und die Ausschaltverzögerung je nach Betriebsspannung unterschiedlich ausfallen, unterscheidet sich die Einschaltzeit des Relais (die

Öffnungszeit des Ventils) deutlich von der vorgegebenen Ansteuerzeit.

Übung 3. Messung der Ein- und Ausschaltverzögerung

Aktivieren Sie die Freilaufdiode, indem Sie die Steckbrücke oberhalb von TP3 stecken. Klicken Sie mit der Maus auf die Schaltfläche „Zum Menü“ und wählen Sie im Fenster „Auswahl“ die Übung 3: Ein- und Ausschaltverzögerung.

Stellen Sie den Drehknopf für die Betriebsspannung auf Rechtsanschlag und starten Sie die

Messung erneut (2x grüner Knopf). Die Betriebsspannung UB sollte dann etwa 13,8 V betragen.

Betrachten Sie die grün eingezeichnete Kontaktspannung im Diagramm (das ist die Spannung

UK, die zwischen den Punkten TP9 und TP10 anliegt) und erklären Sie, was die angegebenen

Werte bezogen auf den mechanischen Schaltzustand bedeuten (vgl. Seite 7):

UK =0V: ___________________

UK =5V: ___________________

UK =10V: ___________________

Messen Sie mit Hilfe der Cursor die Ansteuerzeit TAn , die Einschaltverzögerung TEin und die

Ausschaltverzögerung TAus sowie die Einschaltdauer TIst (indem Sie die Punkte „Was muss

gemacht werden“ durchführen). Messen Sie dabei immer vom Einleiten des Befehls bis zu

dem Zeitpunkt zu dem die Kontaktbewegung beendet ist. Berechnen Sie den relativen Fehler.

Drucken Sie Ihr Diagramm mit Strg-P aus.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

Ansteuersignal ( schwarz )

Cursor 0

(schwarz )

Cursor 2

(grün )

EG 03

Magnetventile

und Relais

11

Abfallende Flanke

des Ansteuersignals

= Cursor 0 + 80ms

Cursor 3

(grün)

T Aus

Ankerspannung ( grün)

T Ein

T Ist

T An ( 80 ms )

TAn = .................ms; TEin = .................ms; TAus = .................ms; TIst = ..................ms;

Frel = ....................%.

Frel

TAn TIst

.

TAn

Vergleichen Sie die Verzögerungszeiten (TEin und TAus) mit den mechanischen Schaltzeiten

des Relais:

..............................................................................................................................................

3.4

Schutzbeschaltungen

Die in Abschnitt 1.1 beschriebenen Schutzmaßnahmen wirken sich nur beim Ausschalten,

nicht aber beim Einschalten des Relais aus. Deshalb wird durch eine Änderung der Schutzbeschaltung bei sonst gleichbleibenden Verhältnissen auch die Einschaltdauer TIst des Relaisverändert.

Übung 4: Einfluss der Schutzbeschaltung auf die Einschaltdauer

Deaktivieren Sie alle Schutzmaßnahmen, indem Sie zunächst die Steckbrücke oberhalb von

TP3 entfernen. Klicken Sie mit der Maus auf die Schaltfläche „Zum Menü“ und wählen Sie im

Fenster „Auswahl“ die Übung 4: Schutzmaßnahmen.

Stellen Sie den Drehknopf für die Betriebsspannung auf Rechtsanschlag, so dass UB etwa

13,8 V beträgt. Messen Sie die Amplitude Û der maximal auftretenden negativen Spannungsspitze, die Einschaltverzögerung TEin, die Ausschaltverzögerung TAus und die Einschaltdauer

TIst (indem Sie die Punkte „Was muss gemacht werden“ durchführen). Drucken Sie Ihr Diagramm mit Strg-P aus.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 03

Magnetventile

und Relais

12

Wiederholen Sie die Messung mit gesteckter Steckbrücke oberhalb der Testpunkte TP1 bis

TP4 und tragen Sie die gemessenen Werte in die nachfolgende Tabelle ein. Berechnen Sie zu

jeder Messung den relativen Fehler gegenüber der Ansteuerzeit (TAn - TIst)/ TAn.

Ohne

TP1

TP2

TP3

TP4

Û

TEin

TAus

TIst

Rel. Fehler

Prüfen Sie für die Steckbrücke an TP1 und TP2 die gemessenen Werte rechnerisch nach.

3.5

Abhängigkeit der Schaltzeit von der Betriebsspannung

In der folgenden Untersuchung soll für eine extrem lange Abschaltzeit (Freilaufdiode) und für

eine extrem kurze (ohne Steckbrücke) die Abhängigkeit der Einschaltzeit von der Betriebsspannung untersucht werden. Eine solche Abhängigkeit hat z.B. eine gravierende Auswirkung

auf die Einspritzmenge bei Verbrennungsmotoren. Deshalb misst das Motorsteuergerät die

Betriebsspannung und holt sich aus einem Kennfeld die nötigen Korrekturwerte für die Ansteuerzeit.

Übung 5: Einfluss der Betriebsspannung auf die Einschaltdauer

Deaktivieren Sie alle Schutzmaßnahmen, indem Sie zunächst die Steckbrücke oberhalb von

TP3 entfernen (in Wahrheit liegt dann immer noch ein Widerstand von 2,2 kΩ parallel zur

Relaisspule). Klicken Sie mit der Maus auf die Schaltfläche „Zum Menü“ und wählen Sie im

Fenster „Auswahl“ die Übung 5: Einfluss der Betriebsspannung.

Messen Sie mit Hilfe der Cursor die Einschaltverzögerung TEin, die Ausschaltverzögerung

TAus und die Einschaltzeit (Einspritzdauer beim Einspritzventil) TIst bei den in der nachfolgenden Tabelle vorgegebenen Werten der Betriebsspannung UB und tragen Sie die Messwerte

in die Tabelle ein. Führen Sie dazu für jede Messung die Punkte „Was muss gemacht werden“ durch.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

Messwerte ohne Schutzbeschaltung

UB = 8 V

TEin

TAus

TIst

Rel. Fehler

EG 03

Magnetventile

und Relais

UB = 11 V

13

UB = 14 V

Wiederholen Sie die Messung mit Freilaufdiode (Steckbrücke oberhalb von TP3) und tragen

Sie die Werte in nachfolgende Tabelle ein.

Messwerte mit Schutzbeschaltung

UB = 8 V

TEin

TAus

TIst

Rel. Fehler

UB = 11 V

UB = 14 V

Zeichnen Sie für beide Messungen die Kurven TIst = f(UB) in das nachstehende Diagramm ein.

TIst/ms

90

80

70

TAn

60

50

40

30

20

10

UB/V

8

9

10

11

12

13

14

Die Ergebnisse zeigen, dass im Fahrzeug bei gleicher Ansteuerungszeit der Einspritzventile abhängig von der aktuellen Betriebsspannung - erhebliche Unterschiede in den Öffnungszeiten der Ventile und somit in der einzuspritzenden Kraftstoffmenge auftreten. Deshalb erfolgt

im Steuergerät eine Korrektur für die Ansteuerzeit in Abhängigkeit der aktuellen Bordnetzspannung.

EG03

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

1

Versuch1: Homogene Bauteile und Sensoren

Voraussetzungen:

Inhalte der Vorlesung Grundlagen der Elektrotechnik, wie Maschen- und

Knotenpunktsgleichung, sowie das Ohmsche Gesetz.

Zielsetzungen:

Dieser Versuch verfolgt folgende Lernziele:

-

Kennen lernen der grundlegenden Eigenschaften (statisch und dynamisch) folgender

Bauteile

LDR (light dependent resistor), Hall-Sensor, Diode und Zenerdiode

Kennen lernen der Grundschaltungen für den Einsatz dieser Bauteile als Sensoren

Kennen lernen der Gleichrichtergrundschaltungen mit Dioden und Brückengleichrichtern

EG04_Teil1/Versuch1

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

1.

Allgemeine Grundlagen

1.1

LDR

In einem LDR (light dependent resistor) wird die

Anzahl der freien Ladungsträger durch die einfallende Photonen beeinflusst. Das sich einstellende thermische Gleichgewicht wird durch die einfallende

Lichtenergie gestört. Es werden im Inneren des Halbleitermaterials Bindungen “aufgerissen”, wodurch

jeweils ein Elektronen-Lochpaar entsteht. Je stärker

der Lichteinfall desto mehr freie Ladungsträger sind

im Halbleitermaterial enthalten. Damit steigt die

Leitfähigkeit proportional zum Lichteinfall.

1.2

2

+

+

- +

+

+

- + LDR

- + +

+

I

Abb.: 1.1

U

LED 1

Hall-Sensor

UH

+

+

+

+

+

Is

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

UH

V

+

+

+

+

U

Abb.: 1.2 a Hall-Sensor ohne Magnetfeld

+

+

+

B

+

+

+

Is

+

+

V

+

U

Abb.: 1.2 b Hall-Sensor mit Magnetfeld

Wird ein homogener Halbleiter von einem Strom Is durchflossen, so werden sich im Fall a) die

freien Ladungsträger (hier Löcher) homogen über den gesamten Querschnitt verteilen. Im Fall b)

kommt es durch ein senkrecht zur Stromrichtung stehendes Magnetfeld zu einer Auslenkung der

Ladungsträger. Die positiven Ladungsträger, sie entsprechen der technischen Stromrichtung in

Metallen, werden nach oben aus gelenkt. Dadurch kommt es zu einem Ladungsüberschuss an der

Oberseite und einem Ladungsmangel an der Unterseite des Halbleiters.

EG04_Teil1/Versuch1

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

3

Gemäß den Grundlagen der Elektrotechnik lässt sich daraus eine Spannung ableiten, die einerseits von

der Größe des Steuerstromes, aber auch von der Stärke und Richtung des Magnetfeldes abhängt. Steht

der Stromdichtevektor i senkrecht auf dem Flußdichtewektor B, so läßt sich die Gleichung für die

Hallspannung (vergl. Vorlesung Elektronik Gleichung 2.1) wie folgt schreiben:

UH

mit:

RH

d

B

is

RH

B iS

d

= Hallkonstante in cm3 / As

= Dicke des Substrats

= magn. Flussdichte in T

= Steuerstrom

Die dabei auftretende Hallkonstante ist vom verwendeten Material abhängig. Einige typische Werte für

die Beweglichkeit μ und der Hallkonstanten RH sind in der nachfolgenden Tabelle aufgelistet:

Material

Beweglichkeit

μ in cm²/Vs

Hallkonstante

RH in cm³/As

InSb

38000

240

InAs

20000

120

Cu

27

5,310-5

Tab. 2.2

Typische Werte der Beweglichkeit und Hallkonstanten

EG04_Teil1/Versuch1

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

4

1.3 Diode

1.3.1 Schaltdiode

Dioden sind Halbleiterbauelemente, die für den elektrischen Strom als “Ventil” wirken, indem sie ihn

in einer Richtung sehr gut leiten, während sie ihn in der anderen Richtung nahezu sperren. Ohne auf

die exakten physikalischen Mechanismen einzugehen, kann das Verhalten durch eine Messung des

Stromes bei unterschiedlichen Spannungen (Diodenkennlinie) nachgewiesen werden.

U

I

I

Durchlassbereich

e-Funktion

Sperrbereich

US

U

Näherungsgeraden

Diese Kennlinie lässt sich durch die Diodengleichung (vergl. Vorlesung Elektronik Gleichung 3.2)

beschreiben:

U

UT

I I R max e 1

mit:

I

IRmax

U

UT

= Strom über den pn-Übergang

= Betrag des maximalen Sperrstromes (temperaturabhängig)

= angelegte Spannung in Flussrichtung

= Boltzmannspannung (Temperaturspannung typ. 26 mV bei 300 K)

(Der scheinbare Knick der Kennlinie bei U = 0 rührt davon her, dass der Maßstab der

Stromachse für negative Stromstärken stark gedehnt ist, damit der Kennlinienast im

Sperrbereich noch sichtbar ist und nicht innerhalb der Strichstärke der gezeichneten

Abszisse liegt!)

EG04_Teil1/Versuch1

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

5

Für praktische Berechnungen wird die tatsächliche Diodenkennlinie oft durch zwei Geraden angenähert, welche im Durchlassbereich die folgenden Bedingungen erfüllen:

I=0

U = US + rF I

für 0 < U < US

für U US

I

Dabei ist rF der differentielle Widerstand, also die Steigung der

Kennlinie im Arbeitspunkt. Die Durchlassspannung, ab der eine

Diode Strom führt, ist materialabhängig. Bei Germanium liegt die

Spannung je nach Dotierung zwischen 0,2 V und 0,4 V, bei Silizium

zwischen 0,5 V und 0,8 V. Als Ersatzschaltbild kann dafür nebenstehende Schaltung, bestehend aus einer idealen Spannungsquelle

und einem linearen Widerstand, angenommen werden. Die Näherung

erlaubt damit eine eigentlich nichtlineare Schaltung mit den Methoden der Zweipoltheorie als lineares Netzwerk näherungsweise zu berechnen

U

US

Abb.: 1.3

Diode

1.3.2 Zenerdiode

Zener- oder Lawinendioden verhalten sich in Durchlassrichtung wie normale Dioden. Während aber

Dioden bei Überschreiten einer bestimmten Sperrspannung zerstört werden (thermischer Durchbruch),

gibt es bei Zenerdioden durch Geometrie und Dotierung eine genau spezifizierte Zenerspannung UZ, ab

der die Z-Diode dann auch in “Sperrrichtung” leitet.

U

I

I

IZ

U

I

Durchlassbereich

US

Sperrbereich

U

UZ0

UZ

Zenerdurchbruch

Abb.: 1.4

Kennlinien einer Z-Diode

EG04_Teil1/Versuch1

Stand: 06.03.14

Labor für

Fahrzeugmechatronik

EG 04 (Versuch 1)

Homogene Bauteile

und Dioden

Auch bei der Z-Diode kann man die Kennlinie durch gerade Teilstücke annähern und erhält somit das nebenstehende lineare Ersatzschaltbild

Für praktische Berechnungen wird die tatsächliche

Diodenkennlinie oft durch zwei Geraden angenähert, welche im

Durchlassbereich die folgenden Bedingungen erfüllen:

IZ = 0

UZ = UZ0 + rZ IZ

6

I

UZ

für UZ < UZ0

für UZ US

Dabei ist rZ der differentielle Widerstand, also die Steigung der

Kennlinie im Arbeitspunkt.

Es ist zu beachten, dass dieses Ersatzschaltbild nur für eine in

Sperrrichtung betriebene Z-Diode gilt. Für die Durchlassrichtung,

falls eine Z-Diode einmal so betrieben werden sollte, gilt das