Fassadenbau unter Extrembedingungen Bharati

Werbung

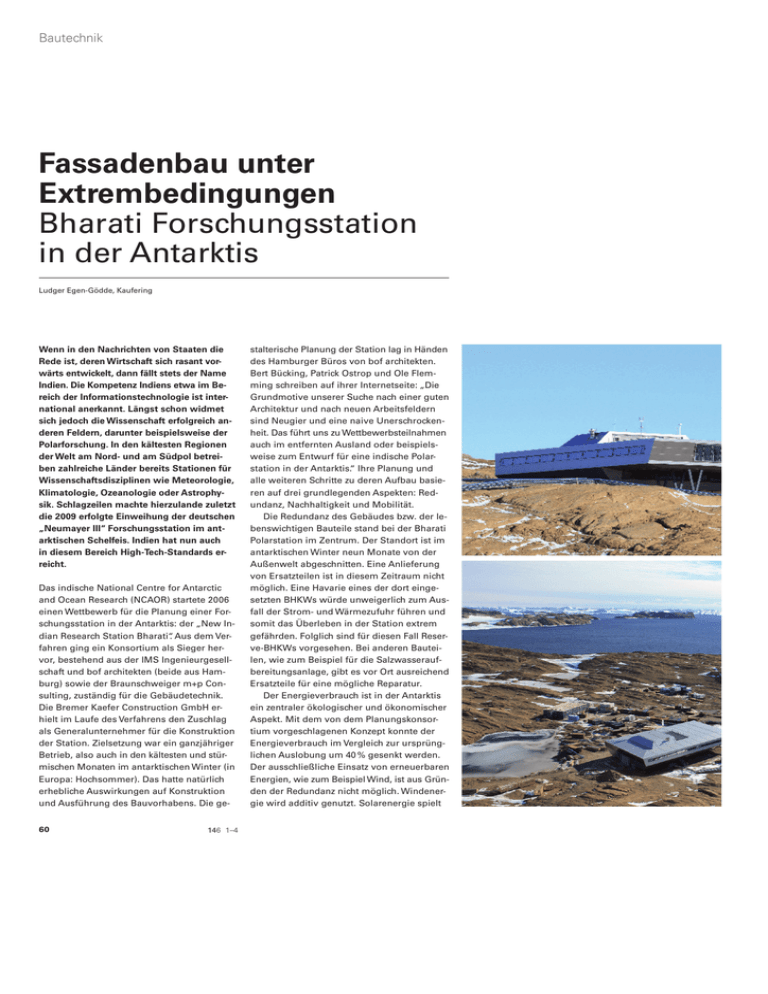

Bautechnik Fassadenbau unter Extrembedingungen Bharati Forschungsstation in der Antarktis Ludger Egen-Gödde, Kaufering Wenn in den Nachrichten von Staaten die Rede ist, deren Wirtschaft sich rasant vorwärts entwickelt, dann fällt stets der Name Indien. Die Kompetenz Indiens etwa im Bereich der Informationstechnologie ist international anerkannt. Längst schon widmet sich jedoch die Wissenschaft erfolgreich anderen Feldern, darunter beispielsweise der Polarforschung. In den kältesten Regionen der Welt am Nord- und am Südpol betreiben zahlreiche Länder bereits Stationen für Wissenschaftsdisziplinen wie Meteorologie, Klimatologie, Ozeanologie oder Astrophysik. Schlagzeilen machte hierzulande zuletzt die 2009 erfolgte Einweihung der deutschen „Neumayer III“ Forschungsstation im antarktischen Schelfeis. Indien hat nun auch in diesem Bereich High-Tech-Standards erreicht. Das indische National Centre for Antarctic and Ocean Research (NCAOR) startete 2006 einen Wettbewerb für die Planung einer Forschungsstation in der Antarktis: der „New Indian Research Station Bharati“. Aus dem Verfahren ging ein Konsortium als Sieger hervor, bestehend aus der IMS Ingenieurgesellschaft und bof architekten (beide aus Hamburg) sowie der Braunschweiger m+p Consulting, zuständig für die Gebäudetechnik. Die Bremer Kaefer Construction GmbH erhielt im Laufe des Verfahrens den Zuschlag als Generalunternehmer für die Konstruktion der Station. Zielsetzung war ein ganzjähriger Betrieb, also auch in den kältesten und stürmischen Monaten im antarktischen Winter (in Europa: Hochsommer). Das hatte natürlich erhebliche Auswirkungen auf Konstruktion und Ausführung des Bauvorhabens. Die ge60 146 1–4 stalterische Planung der Station lag in Händen des Hamburger Büros von bof architekten. Bert Bücking, Patrick Ostrop und Ole Flemming schreiben auf ihrer Internetseite: „Die Grundmotive unserer Suche nach einer guten Architektur und nach neuen Arbeitsfeldern sind Neugier und eine naive Unerschrockenheit. Das führt uns zu Wettbewerbsteilnahmen auch im entfernten Ausland oder beispielsweise zum Entwurf für eine indische Polarstation in der Antarktis.“ Ihre Planung und alle weiteren Schritte zu deren Aufbau basieren auf drei grundlegenden Aspekten: Redundanz, Nachhaltigkeit und Mobilität. Die Redundanz des Gebäudes bzw. der lebenswichtigen Bauteile stand bei der Bharati Polarstation im Zentrum. Der Standort ist im antarktischen Winter neun Monate von der Außenwelt abgeschnitten. Eine Anlieferung von Ersatzteilen ist in diesem Zeitraum nicht möglich. Eine Havarie eines der dort eingesetzten BHKWs würde unweigerlich zum Ausfall der Strom- und Wärmezufuhr führen und somit das Überleben in der Station extrem gefährden. Folglich sind für diesen Fall Reserve-BHKWs vorgesehen. Bei anderen Bauteilen, wie zum Beispiel für die Salzwasseraufbereitungsanlage, gibt es vor Ort ausreichend Ersatzteile für eine mögliche Reparatur. Der Energieverbrauch ist in der Antarktis ein zentraler ökologischer und ökonomischer Aspekt. Mit dem von dem Planungskonsortium vorgeschlagenen Konzept konnte der Energieverbrauch im Vergleich zur ursprünglichen Auslobung um 40 % gesenkt werden. Der ausschließliche Einsatz von erneuerbaren Energien, wie zum Beispiel Wind, ist aus Gründen der Redundanz nicht möglich. Windenergie wird additiv genutzt. Solarenergie spielt Container Hülle Forschungsstation Foto: bof architekten Foto: Kaefer Construction GmbH Die modulare Bauweise ermöglicht später den kompletten Rückbau und eine Demontage ohne großen Aufwand. Die Vorteile dieses Modulprinzips zeigten sich allerdings schon beim Aufbau, denn in der Antarktis bleiben wetterbedingt nur vier Monate Montagezeit DBZ 9 | 2012 DBZ.de aufgrund des arktischen Winters mit neun Monaten völliger Dunkelheit keine Rolle. Der „Antartic Treaty“, eine Art internationaler Verhaltenskodex, sieht vor, dass die Forscher bzw. Bewohner der Antarktis im Fall der Aufgabe ihrer jeweiligen Station für den kompletten Rückbau sorgen müssen. Daher entschied man sich für eine modulare Bauweise, die eine Demontage ohne großen Aufwand ermöglicht. Die Vorteile dieses Modulprinzips zeigten sich allerdings schon beim Aufbau, denn in der Antarktis bleiben wetterbedingt nur vier Monate (November bis März) Montagezeit. Ein weiterer Planungsgrundsatz war, dass vieles von dem, was in hiesigen Breitengraden im Fassadenbau selbstverständlich ist, in der Antarktis nur bedingt funktioniert. Deshalb wurden schon sehr früh systematisch filigrane High-Tech-Lösungen zugunsten einfacherer Verfahren und Details modifiziert. Ein Grund hierfür klingt ebenso simpel wie einleuchtend: die Montage kann bei den auch im antarktischen Sommer immer noch recht kalten Temperaturen zum Teil nur mit Fausthandschuhen vorgenommen werden. Die Planer mussten immer einen gewissen Spielraum für mögliche Improvisationen (im Rahmen des technisch zulässigen) offen lassen, da für fehlende oder defekte Bauteile nicht ohne weiteres identischer Ersatz beschafft werden kann. Im Umkehrschluss bedeutete das, so viele Montagetätigkeiten wie möglich zuvor in den Werkstätten der Partnerunternehmen durchführen zu lassen. Hier stießen die Architekten mitunter auch an Grenzen, denn es erwies sich als sehr schwierig, Hersteller zu finden, die für ihre Produkte die erforderliche Antarktistauglichkeit nachweisen konnten. Der hohe Vorfertigungsgrad vieler Bauteile – vor allem auch der Fassade – erleichtert die komplizierte Logistik für ein solches Bauvorhaben deutlich. Hier liegt eigentlich auch ein Stück des Gestaltungsprinzips der „Bharati“ begründet. Bert Bücking: „Um die Bestandteile der Station in die Antarktis zu bringen, ist man unweigerlich auf den Schiffstransport angewiesen. Dieser wiederum geht einher mit dem Einsatz von Seecontainern. Insofern lag es nahe, das modulare System auf die Abmessungen von Schiffscontainern hin zu optimieren. Die Module sind somit innere Hülle, Tragwerk und Transportkiste in Einem.“ Die Grundidee der Architekten ist ein Gebäudekern aus über 100 versetzt gestapelten und technisch modifizierten Containern, umgeben von einer Stahlunterkonstruktion und einer darauf applizierten Paneelfassade als Gebäudehülle. Für die Außenhülle eine Paneelfassade zu wählen geht nach den Worten der Planer in erster Linie auf die Erfahrungen beim Bau der deutschen Station Neumayer III zurück. „Paneele sind sowohl vor Ort einfach zu verarbeiten, als auch leicht zu transportieren.“ Die Stahlunterkonstruktion ergibt sich in erster Linie aus den Paneellängen. Die Standardlänge der Stahl-Sandwichpaneele entspricht genau zwei Containerachsen (4,90 m). Größere Spannweiten sind aufgrund der enormen Windlasten nicht möglich. In Bereichen mit hohem Winddruck gibt es eine zusätzliche Unterkonstruktion in der Feldmitte. „Die Dimensionierung des Tragwerks sowie die Limitierung der Spannweiten ist den großen Windlasten geschuldet“, erläutert Bücking. So entstand ein zweischaliger Aufbau mit einem Luftraum zwischen der Paneel-Außen61 Foto: bof architekten Foto: Kaefer Construction GmbH Bautechnik | Fassadenbau unter Extrembedingungen Die Abmessungen der Stahlunterkonstruktion ergibt sich aus den Längen der Fassadenpaneele. Deren Standardlänge entspricht genau zwei Containerachsen Gemessen an den Klimabedingungen ist der Glasanteil der Fassade mit 5 % recht hoch hülle und den Containerwänden. Dieser dient als Raum für Versorgungsleitungen, als Zugang für Wartungsarbeiten und als Fluchtweg. Eine echte Herausforderung stellten die außergewöhnlich großen Glasfronten für die Nord- und Südfassade der Polarstation dar (zusammen rund 90 m²). Der Glasanteil der Fassade beträgt ungefähr 5 % – ein hoher Wert für die klimatischen Verhältnisse, denen das Gebäude ausgesetzt ist. Entwicklungsdetails und Konstruktion orientieren sich an den extremen Wetterbedingungen in der Antarktis. Windgeschwindigkeiten von 270 km/h, Winterstürme mit riesigen Schneemengen und Temperaturen von -40° C und darunter schaffen thermische und mechanische Belastungen höchsten Ausmaßes für die Gebäudehülle. Für die Architekten der besondere Clou ihres Entwurfes: „Die Position der Glasflächen ist so gewählt, dass alle Bereiche der Station, in denen sich Menschen dauerhaft aufhalten, im antarktischen Sommer Zugang zu Tageslicht haben. In den Bereichen Lounge (Nordfassade) und Mensa (Südfassade) ist die gesamte Fassade verglast, um den Wissenschaftlern spektakuläre Ausblicke in Richtung Meer (Lounge) und Land (Mensa) zu ermöglichen“, so Bert Bücking. Auf spezielle technische Regeln, Normen oder Richtwerte konnte man bei dem Projekt nicht zurückgreifen: „Es gab keine“, so Axel Lenderoth, in dessen Bremer Fassadenbaubetrieb die Elemente gefertigt wurden, „wenn wir recherchiert haben, wie sich ein bestimmtes Baudetail, Material oder Verfahren denn bei -40 °C verhält, haben wir keine konkreten Antworten gefunden.“ Eingeschaltet wurde in Glaselementen mit einer 15°-Neigung an der Nord- und Südseite. Mit diesem Aufbau wurde der exzellente Ucw-Wert von 0,8 W/(m²K) erzielt. Als technische Besonderheit und den klimatischen Bedingungen geschuldet wurden die Aluminiumrahmen mit elektrischen Heizdrähten ausgestattet. Dies hat im Prinzip bauphysikalische Gründe, wie Bert Bücking beschreibt: „Rein virtuell betrachtet bestehen keine bauphysikalischen Probleme im Fassadenzwischenraum zwischen Außen- und Innenhülle (Containern). In der Praxis stellt es sich jedoch so dar, dass bedingt durch die Verarbeitung trotz der komplett dampfdicht konzipierten Container vor Ort durch kleine Leckagen feuchte und warme Luft (sie werden mittels Aircondition auf 23 °C und 35 % Luftfeuchtigkeit konditioniert) in den Zwischenraum gelangen könnte. Diese wiederum kühlt ab und beginnt ab einer relativen Luftfeuchtigkeit von ca. 70 % an den Fenstern zu kondensieren.“ Um diesem Phänomen entgegenzuwirken sind sämtliche Fenster mit einem Heizdraht versehen und erwärmen gegebenenfalls das Bauteil soweit, dass kein Tauwasser anfällt. Der gesamte Zwischenraum ist außerdem mit Temperatur- und Feuchtigkeitsfühlern versehen, die bei Erreichen des Grenzwertes ein Signal geben. In diesem Fall wird dann die gesamte Luft mechanisch gewechselt. Bei den Containerfenstern und -türen sowie den Zugängen zu den Aufenthaltsbereichen (Lounge, Laborräume) stand das Thema Feuerschutz im Vordergrund. Brandschutztüren (T-30) und Brandschutzfenster (F-30) mit 62 der Planungsphase allerdings ein Statikbüro zur Berechnung der entstehenden Lasten, notwendigen Materialstärken etc. Als hilfreich erwiesen sich zudem die Ergebnisse von Windkanalversuchen, die an einem Modell der Station in Indien durchgeführt wurden. Der Glasfassadenteil des Komplexes besteht aus einer modifizierten Pfosten-RiegelKonstruktion mit hochwärmegedämmten Aluminium-Paneelen und dreifach isolierten Detailschnitt Foto: bof architekten Foto: Kaefer Construction GmbH Foto: bof architekten Die Montage in der Antarktis war durch den Testlauf im Duisburger Hafen gut vorbereitet worden Die Anordnung der Glasflächen ist so gewählt, dass alle Bereiche, wo sich Menschen dauerhaft aufhalten, im antarktischen Sommer Zugang zu Tageslicht haben Drehflügeln kamen hier zum Einsatz. Auch in diesem Fall bildete das Pfosten-Riegel-System in einer Fire Protect Version die Basis der Konstruktion. Ende August 2011 erfolgte dann die Bewährungsprobe beim Testaufbau im Duisburger Hafen: Die Container- und Fassadenbauteile wurden aufgestellt und montiert. Der Test verlief ohne Probleme. Es blieben am Ende nur Kleinigkeiten, die noch verändert werden mussten, beispielsweise die Kabelführung für die Rahmenheizung der Fassadenelemente. „Die einzige wesentliche Veränderung in der Planungsphase, die auf den Bauherrn zurückgeht, ist die Verlängerung des Gebäudes um eine Achse“, erinnert sich Bert Bücking. Mit der Verladung der 134 Containermodule und 50 weiteren für die gesamte Ausrüstung einschließlich Kran und Hebebühnen begann für die Montage Crew das Abenteuer Antarktis. Am 26. Oktober 2011 traten die Experten (unter anderem auch Mitarbeiter von Lenderoth) ihre Reise zusammen mit Kollegen anderer Gewerke an Bord des russischen Frachters „Ivan Papanin“ von Kapstadt aus Richtung Larsemann Hills an. Vor ihnen lag der antarktische Sommer, vier Monate mit Tageslicht und vergleichsweise erträglichen Außentemperaturen. Bis Ende März 2012 musste die Montage abgeschlossen sein. 80 km vor dem Ziel geriet das Schiff im November 2011 in undurchdringliches Eis, konnte bis zum Eintreffen eines Eisbrechers nicht weiterfahren und wurde Container für Container per Hubschrauber entladen. Angekommen am Zielort wurde zunächst das Bau- Camp und am 4. Dezember 2011 die ersten Elemente der Bharati-Station errichtet. Gemäß dem Grundprinzip der Architekten bilden die Container und die Stahlkonstruktion das Hauptsystem, auf das dann die Paneel-Fassade montiert wurde. Dabei arbeitete das internationale Team gemeinsam, auch bei der Fassadenmontage. Mit einem Mobilkran wurden die gedämmten Paneele und die Glas-Fassadenteile bewegt und verbaut. Hier zeigte sich, dass der hohe Planungsaufwand im Vorfeld gerechtfertigt war: die Montage verlief ohne große Zwischenfälle oder technische Schwierigkeiten. Nacharbeiten waren nicht erforderlich. Am 23. Februar 2012 war es geschafft, das letzte Fassadenteil war verbaut und die Crew trat über Kapstadt den Heimweg an. Der kurz danach einsetzende antarktische Winter sorgte für eine Zäsur bei der Fertigstellung. Gut 90 % der Arbeiten konnten jedoch vorher beendet werden. Im April 2012 nahm ein Team von 15 indischen Forschern die Station in Betrieb. In den dunklen Monaten bis zum nächsten Polarsommer beginnen nun die ersten Forschungsarbeiten auf der Bharati-Station. Damit erfüllt das Gebäude seine Funktion. Für die Architekten steckt aber mehr hinter diesem Projekt, wie Bert Bücking formuliert: „Die ästhetische Dimension der indischen Polarstation geht weit über die eines reinen Funktionsgebäudes hinaus. Das Gebäude ist – wenn man so will – Indiens Visitenkarte in der Antarktis. Die funktionalen Zwänge wie Windlast und Snowdrift ermöglichten es uns, der Station eine vergleichsweise expressive Form zu geben, die eben diesen Zwängen DBZ 9 | 2012 DBZ.de Rechnung trug. Ein weiterer Aspekt über die reine Funktion hinaus war in dem Anspruch begründet, den Nutzern der Station ein Umfeld mit größtmöglichem Komfort zu schaffen.“ Das persönliche Fazit des Hamburger Architekten: „Ich habe bei diesem Projekt eine ganze Menge über mich, und auch über die Menschen, die an diesem Projekt beteiligt waren, gelernt. Manchmal hat mich dieses Projekt an Fitzcarraldo erinnert, der das Boot über den Berg zieht. Mit einem solchen Ziel vor Augen, wie es in diesem Fall die Station war, waren Dinge möglich, die unter normalen Umständen so nie funktioniert hätten.“ Autor Ludger Egen-Gödde ist gelernter Journalist mit langjähriger Erfahrung als Redakteur bei technischen Fachzeitschriften. Seit 1994 betreibt er ein Pressebüro in Kaufering (Bayern) mit dem Schwerpunkt Bau. Sein Tätigkeitsspektrum reicht von Autorenbeiträgen für Architekten-, Fachhandels- und Verarbeiterzeitschriften bis hin zu Auftragsarbeiten für Industrieunternehmen und Verbände aus der Bauund Bauzulieferindustrie. Das Pressebüro Egen-Gödde ist Mitglied im Marketing-Netzwerk www.netmark5.de Informationen unter: www.wicona.de 63