Trennen mineralischer Werkstoffe mit geometrisch bestimmten

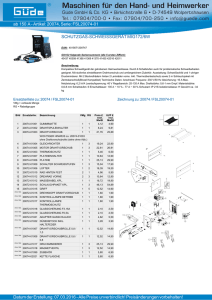

Werbung