Reverse Engineering auf der Basis von ungeordneten

Werbung

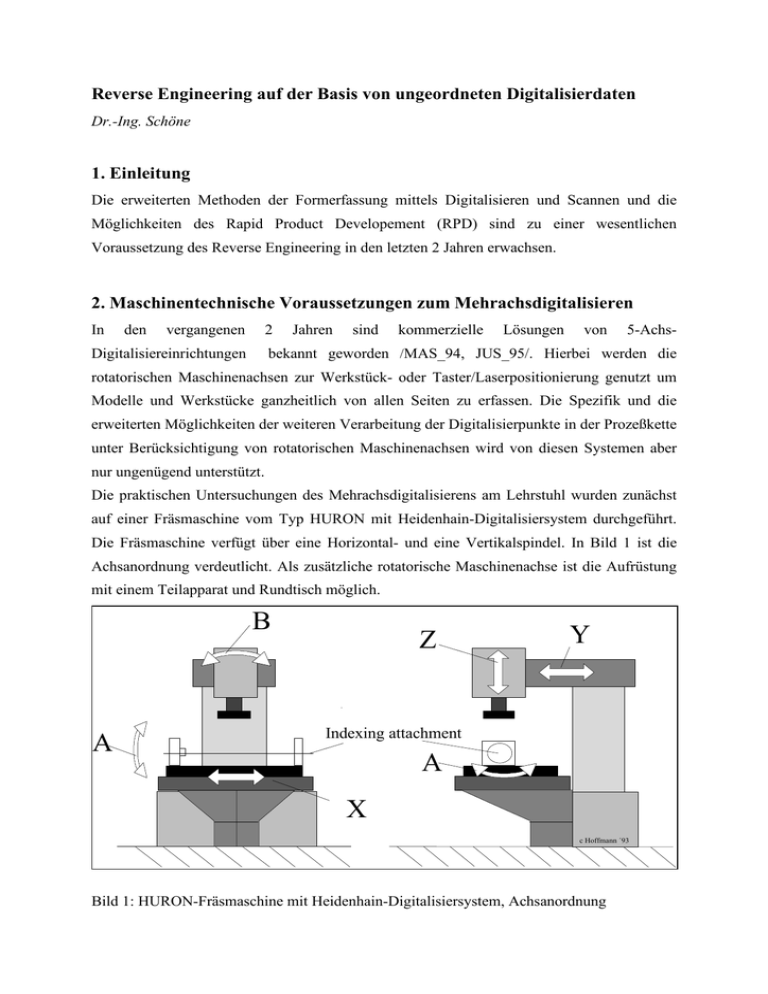

Reverse Engineering auf der Basis von ungeordneten Digitalisierdaten Dr.-Ing. Schöne 1. Einleitung Die erweiterten Methoden der Formerfassung mittels Digitalisieren und Scannen und die Möglichkeiten des Rapid Product Developement (RPD) sind zu einer wesentlichen Voraussetzung des Reverse Engineering in den letzten 2 Jahren erwachsen. 2. Maschinentechnische Voraussetzungen zum Mehrachsdigitalisieren In den vergangenen 2 Digitalisiereinrichtungen Jahren sind kommerzielle Lösungen von 5-Achs- bekannt geworden /MAS_94, JUS_95/. Hierbei werden die rotatorischen Maschinenachsen zur Werkstück- oder Taster/Laserpositionierung genutzt um Modelle und Werkstücke ganzheitlich von allen Seiten zu erfassen. Die Spezifik und die erweiterten Möglichkeiten der weiteren Verarbeitung der Digitalisierpunkte in der Prozeßkette unter Berücksichtigung von rotatorischen Maschinenachsen wird von diesen Systemen aber nur ungenügend unterstützt. Die praktischen Untersuchungen des Mehrachsdigitalisierens am Lehrstuhl wurden zunächst auf einer Fräsmaschine vom Typ HURON mit Heidenhain-Digitalisiersystem durchgeführt. Die Fräsmaschine verfügt über eine Horizontal- und eine Vertikalspindel. In Bild 1 ist die Achsanordnung verdeutlicht. Als zusätzliche rotatorische Maschinenachse ist die Aufrüstung mit einem Teilapparat und Rundtisch möglich. B A Z Y Indexing attachment attachment A X c Hoffmann ´93 Bild 1: HURON-Fräsmaschine mit Heidenhain-Digitalisiersystem, Achsanordnung Die Aufrüstung der Fräsmaschine MAHO 800C mit dem Digitalisiersystem Scancadscan wurde durch die Firma BCT realisiert. Ein Digitalisieren mittels Scancadscan ist aber nur möglich, wenn die Fräsmaschinensteuerung Philips 532 zuvor aktiviert ist. Die Ansteuerung der 2 rotatorischen Maschinenachsen (Schwenkkopf und Rundtisch) mittels der Scansation wurden durch die Firma BCT bisher nicht realisiert. Die Indexierung der rotatorischen Achsen ist nur für die B-Achse, für den Rundtisch möglich. 3. Verarbeitung von Mehrachsdigitalisierdaten Das unmittelbare Fräsen nach digitalisierten Punkten ist als Stand der Technik anzusehen und die Datenhandhabung dazu erfolgt häufig noch unmittelbar in der Werkstatt. Die Aufbereitung von Punktwolken für die Kurven- und Flächengenerierung und die Triangulation, das ist die Vernetzung zu Dreiecksflächen, erfordert aber einen erheblichen rechnerischen und zusätzlich manuellen Aufwand. Theoretische Überlegungen und die durchgeführten Arbeiten zum Digitalisieren zeigten, daß für eine nachfolgende 3D-CADModellierung eine Werkstückklassifizierung nach geometrischen Gesichtspunkten in die folgenden 3 Gruppen notwendig ist: 1. Werkstücke mit Flächen, die durch funktionalen Zusammenhang gegeben sind (Turbinenschaufeln, Verdichterräder) 2. Werkstücke mit Designerflächen (PKW-Außenhaut, Konsumgüter) 3. Werkstücke mit stark strukturierter Oberfläche (medizinische Objekte, Gelände) In Bild 2 sind die notwendigen Digitalisierparameter für die charakteristischen Werkstückgruppen verdeutlicht. Werkstückgruppe 1 2 3 Digitalisierbahnabstand groß wählen, nur einzelne ausgewählte Bahnen klein wählen, entsprechend Modellgenauigkeit sehr klein wählen Punktabstand auf Digitalisierbahn groß wählen Rotatorische Achse erforderlich unbedingt erforderlich klein wählen gelegentlich erforderlich sehr klein wählen gelegentlich erforderlich Bild 2: Digitalisierparameter in Abhängigkeit von der Werkstückgruppe 3. Anforderungen an die Digitalisierung für nachfolgende Prozesse des Rapid Prototyping (RPD) Eine wesentliche Voraussetzung zur Fertigung eines Werkstückes mittels RPD-Verfahren stellt dessen Volumenbeschreibung dar. Kommerzielle RPD-Systeme zur Prozeßmodellierung für RPD-Prozesse beinhalten zudem das Slicen auf der Basis von CADDaten im STL-Format /EOS_94/. Die gängigen CAD-Systeme /STR_94/ bieten die STLSchnittstelle als Option an. Basis für die generierten STL-Files bilden ausnahmslos analytisch beschriebene Flächen im VDA- oder IGES-Format. Als unabdingbare Anforderung an die Digitalisierung für nachfolgende Prozesse des Rapid Prototyping steht die ganzheitliche geometrische Werkstückerfassung. Werden Werkstücke nur unvollständig digitalisiert, gilt es Hilfsflächen zur Verrundung oder zum Schließen des Modells zu konstruieren. Alle weiteren Tätigkeiten zur Aufbereitung von Digitalisierdaten zu Werkstücken mit Polynomflächen unterscheiden sich nicht von den bekannten Tätigkeiten der Flächenrückführung. Die Prozeßkette, Digitalisieren - Generierung von Kurven - Generieren von Polynomflächen Triangulation auf Polynomflächen - Slicen - Fertigung mittels RPD-Verfahren konnte realisiert werden. Am Beispiel einer Turbinenschaufel und eines Teils einer Skulptur (Bild 3) konnte die Gangbarkeit des Weges demonstriert werden. /FIC_95a,b, SCH_96/. Die in Bild 2 aufgeführten Digitalisierparameter für unterschiedliche Werkstückgruppen gelten nur, wenn auf deren Basis eine „traditionelle“ Flächenrückführung durchgeführt werden soll. Sollen die digitalisierten Daten unmittelbar vernetzt werden, muß sichergestellt werden, daß eine so diche Punktwolke wie möglich bereitgestellt wird. Bild 3: Triangulierter Skulpturkopf auf der Basis einer Polynomfläche Für die Behandlung von Digitalisierdaten für RPD-Prozesse kann die bisher praktizierte Arbeitsweise dann verkürzt werden. Softwarelösungen zur Triangulation direkt auf der Basis von geordneten und hinterschnittsfreien Punktwolken, das sind Punktwolken, die sich eindeutig in eine Ebene projizieren lassen, sind bekannt /SUR_94/. Die Recherchen zeigten, daß obwohl diese Funktionalität - Triangulation auf Punktwolke - in CAD-Systemen als Funktion verfügbar ist, keine Anwendungen zur Nutzung dieser Daten zum Zwecke der Triangulation oder unmittelbar für das Slicens für RPD-Verfahren bekannt sind. Dieser Umstand ist nach eigenen Erfahrungen auf fehlerhafte STL-Datenfiles bei ungeordneten und hinterschnittbehafteten Punktwolken zurückzuführen. Für hinterschnittsfreie und geordnete Punktwolken wird in den meisten Fällen zwar ein überwiegend befriedigendes Ergebnis der Vernetzung der Punktwolke erreicht. Dennoch sind Lücken, Dopplungen und Fehlorientierungen im STL-File vorhanden. Weiterhin sind diese Daten für das Slicen ungeeignet, da die Punktwolken häufig nicht geschlossen sind; die Daten der Seiten- und Grundflächen fehlen. Hier steht die Forderung zur Erarbeitung interaktiver Tools zur Behandlung von STL-Datenfiles. Die Arbeiten hierzu sind angelaufen. Von den dargestellten Defiziten ausgehend, wurden Untersuchungen zur Erarbeitung eines neuen intelligenten Algorithmus hinterschnittbehafteten Punktwolken zur Triangulation durchgeführt. auf Dieser ungeordneten Algorithmus und hat 2 Voraussetzungen zu erfüllen: 1. Verarbeitung hinterschnittbehafteter Punktwolken 2. Verarbeitung ungeordneter Punktwolken In der Literatur dargestellte Algorithmen genügen aber den oben dargestellten Forderungen nicht. Bei den Vorüberlegungen wurde nun deutlich, daß die Vielzahl unterschiedlicher Charakteristika der Punktwolken auch mehrere Strategien zur Behandlung dieser nach sich ziehen. Die Vernetzung hinterschnittbehafteter und ungeordneter Punktwolken zu Dreiecksflächen ist nicht vollautomatisch möglich. Aus diesem Grunde wurde zum einen auf einen iterativen Algorithmus „Triangulation durch lokales Suchen und Anfügen“ zum anderen auf geeignete Startparameter, die vor einer Vernetzung der Punktwolke gesetzt werden müssen, orientiert /MAU-96/. Diese Startparameter sind von der Charakteristik der Punktwolke abhängig (Bild 4). Parameter Erläuterung Zweck DMAX maximal zulässige Damit kann das Ausfüllen von erwünschten Löchern im Netz Kantenlänge eines verhindert werden. Außerdem wird durch diese Variable der Dreiecks Bereich der in die Berechnung einzubeziehenden Punkte festgelegt und damit die Geschwindigkeit des Algorithmus wesentlich beeinflußt. WAMAX maximaler Innenwinkel bei Erzeugung eines Dreiecks Der Innenwinkel WAMAX bei der Erzeugung eines Dreiecks durch Anfügen eines Punktes muß den festgelegten Wert unterschreiten. WCMAX maximaler Innenwinkel zwischen benachbarten Außenkanten Übersteigt der Winkel zwischen benachbarten Außenkanten den Wert von WCMAX so darf durch Einfügen einer Kante ein Dreieck erzeugt werden. WNMAX maximaler Winkel Mit diesem Wert wird die zulässige Kippung der Dreiecke zwischen Flächen- zueinander festgelegt. normalen der Dreiecke Bild 4: Im Initialisierungsparameter für Triangulationsalgorithmus /MAU-96/ Ergebnis der Arbeiten entstand ein Algorithmus zur Vernetzung von hinterschnittbehafteten und ungeordneten Punktwolken. Weiterführende Arbeiten sollen dem Vergleich der Qualität von vernetzten Oberflächen auf der Basis von Polynomflächen und auf der Basis von Punktwolken für RPD-Prozesse und für das Fräsen dienen. 4. Literatur /EOS_94/ Bedienungsanleitung STEREOS 600, EOS GmbH /FIC_95a/ Fichtner, D., Schöne, C., Hoffmann, J.: Alternative Prozeßkette beschleunigt Produktentwicklung, zur Verföffentlichung eingereicht bei VDIZ, 199,5 /FIC_95b/ Fichtner, D., Hoffmann, J.: Process Chains for Rapid Prototyping, Vortrag zur INCOM´95, 8th Symposium on Information Control Problems in Manufacturing, Peking, 11.-13. Oktober, 1995. /HUR_94/ Bedienhandbuch zum Digitalisiersystem LEMOINE auf HURON 4 Achsen Fräsmaschine, 1994 /JUS_95/ Just,G., Sonntag,A.: Erfahrungen und Besonderheiten beim 3D Vermessen von Designmustern, Internationale Konferenz „Internationale Produktionssysteme“, Solid Freeform Manufacturing", Dresden, September 1995 /MAS_95/ Massen, R., u.a.: Optisches 3D Digitalisieren mit ungenauen Achsen, Internationale Konferenz „Intelligente Produktionssysteme, Solid Freeform Manufacturing“, Dresden, September 1995 /MAU_96/ Maukisch, M.: Erarbeitung und Untersuchung von Triangulationsalgorithmen auf der Basis von Digitalisierpunktwolken, Diplomarbeit, TU Dresden, Institut für Produktionstechnik, 1996 /PAS_95/ Grundlagen zur Weiterentwicklung des Digitalisierens von Freiformflächen als Teil der Produktmodellierung, Zwischenbericht zum DFG-Forschungsvorhaben TU Dresden, Professur für Produktionsautomatisierung/ Steuerungstechnik Reverse Engineering auf der Basis von ungeordneten Digitalisierdaten Vortrag zum 3. ABW-Workshop, 3D Bildverarbeitung, Juni 1996, Esslingen /SCH_96/ /SUR_94/ Produktbeschreibung SURFACER von 3D Imageware, USA 1994 /STR_94/ Produktbeschreibung, Digitalisierdatenverarbeitung mit Strim 100, 1994