1.5 Kräfte und Spannungen

Werbung

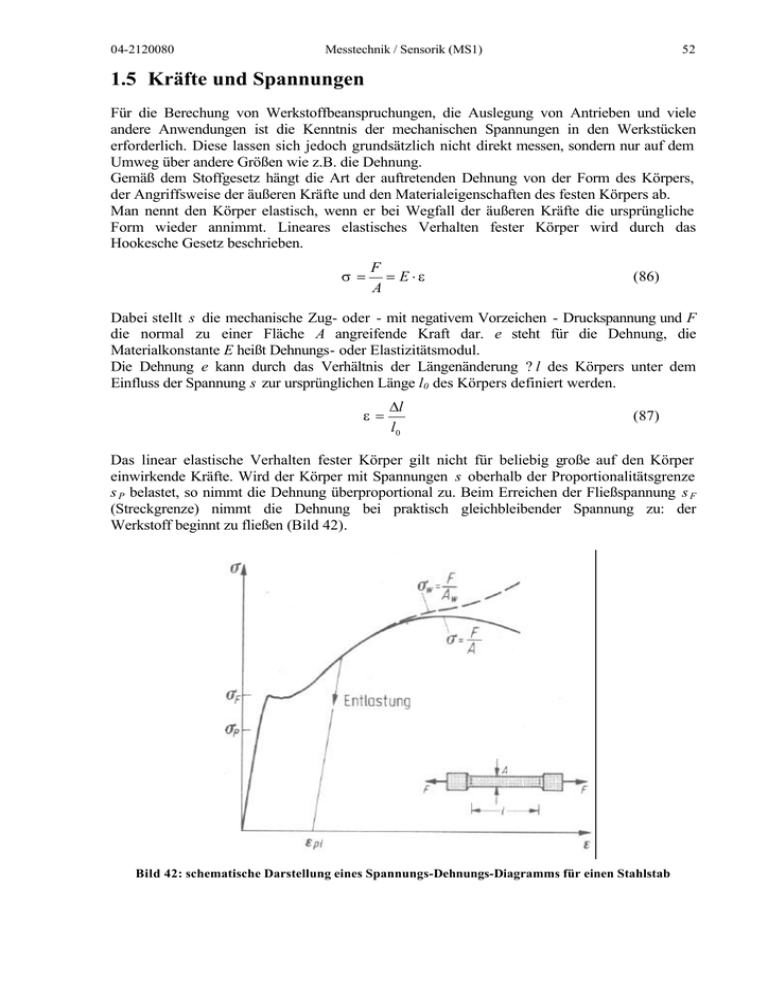

04-2120080 Messtechnik / Sensorik (MS1) 52 1.5 Kräfte und Spannungen Für die Berechung von Werkstoffbeanspruchungen, die Auslegung von Antrieben und viele andere Anwendungen ist die Kenntnis der mechanischen Spannungen in den Werkstücken erforderlich. Diese lassen sich jedoch grundsätzlich nicht direkt messen, sondern nur auf dem Umweg über andere Größen wie z.B. die Dehnung. Gemäß dem Stoffgesetz hängt die Art der auftretenden Dehnung von der Form des Körpers, der Angriffsweise der äußeren Kräfte und den Materialeigenschaften des festen Körpers ab. Man nennt den Körper elastisch, wenn er bei Wegfall der äußeren Kräfte die ursprüngliche Form wieder annimmt. Lineares elastisches Verhalten fester Körper wird durch das Hookesche Gesetz beschrieben. σ= F = E⋅ε A (86) Dabei stellt s die mechanische Zug- oder - mit negativem Vorzeichen - Druckspannung und F die normal zu einer Fläche A angreifende Kraft dar. e steht für die Dehnung, die Materialkonstante E heißt Dehnungs- oder Elastizitätsmodul. Die Dehnung e kann durch das Verhältnis der Längenänderung ? l des Körpers unter dem Einfluss der Spannung s zur ursprünglichen Länge l0 des Körpers definiert werden. ε= ∆l l0 (87) Das linear elastische Verhalten fester Körper gilt nicht für beliebig große auf den Körper einwirkende Kräfte. Wird der Körper mit Spannungen s oberhalb der Proportionalitätsgrenze s P belastet, so nimmt die Dehnung überproportional zu. Beim Erreichen der Fließspannung s F (Streckgrenze) nimmt die Dehnung bei praktisch gleichbleibender Spannung zu: der Werkstoff beginnt zu fließen (Bild 42). Bild 42: schematische Darstellung eines Spannungs-Dehnungs-Diagramms für einen Stahlstab 04-2120080 Messtechnik / Sensorik (MS1) 53 Wird mit noch höheren Kräften belastet, nimmt die Dehnung weiter zu bis die Querkontraktion des Körpers nicht mehr gleichmäßig verläuft. Der Körper beginnt sich an einer Stelle einzuschnüren und reißt mit weiter zunehmender Belastung. Wird ein Körper bis zu einer Spannung s < s F belastet und anschließend völlig entlastet, so nimmt er seine ursprüngliche Länge wieder an. Die Belastungs- und Entlastungskurve fallen zusammen. Belastet man den Körper jedoch mit einer Spannung jenseits der Fließgrenze s F, so verläuft die Entlastungslinie parallel zur Belastungslinie im linear elastischen Bereich. Bei völliger Entlastung geht die Dehnung dann nicht auf Null zurück, sondern es bleibt eine plastische Dehnung epl erhalten (Bild 42). Literatur: [Schnell, 1992] Schnell, Gross, Hauger, „Technische Mechanik Bd. 2“, 4. Auflage 04-2120080 Messtechnik / Sensorik (MS1) 54 1.6 Torsion von Stäben An einem Stab angreifende mechanische Momente führen zu einer Torsion des Stabes. Diese Momente führen zu Spannungen und Dehnungen im Stab und an seiner Oberfläche. Mathematisch am einfachsten lassen sich Momente beschreiben, die an einem Stab mit Kreisoder Kreisringquerschnitt angreifen. Der Stab ist in diesem Fall gerade und der Querschnitt und das Torsionsmoment sind längs der Mittelachse des Stabes konstant. Im Bild 43 ist schematisch ein Stab der Länge l mit kreisringförmigem Querschnitt dargestellt. Der Stab hat den Innenradius ri und den Außenradius ra. Die einzige äußere Belastung des Stabs ist das axial am Ende angreifende Moment Mt . Das Moment ist positiv, da es am positiven Schnittufer in die positive x-Richtung weist. Bild 43: Schematische Darstellung des Stabes mit angreifendem Drehmoment Mt . Die Schnittgröße Torsionsmoment ist unabhängig von x und überall gleich Mt . Bei der Torsion von Stäben mit Kreisquerschnitt tritt keine Verwölbung auf, d.h. die Querschnitte bleiben eben. Somit verdrehen sich alle Stabquerschnitte wie starre Scheiben um gewisse Winkel gegeneinander. Der Torsionswinkel (Verdrehwinkel) f des Stabes ist proportional zur Stablänge l und hängt mit dieser über den Proportionalitätsfaktor ? zusammen. Der Faktor ? hat die Dimension m-1 und wird als Verdrillung bezeichnet. ϕ = θ ⋅l (88) Es kann ein linear plastisches Verhalten des Stabes angenommen werden (s.a. Hooksches Gesetz, Kap. 1.5), so dass die Verdrillung ? auch proportional zum angreifenden Torsionsmoment Mt ist. Die Torsionssteifigkeit (das Verhältnis Mt /?) hängt folglich nur von den Radien ra und ri und den Werkstoffeigenschaften ab. Bild 44: Schematische Darstellung der Torsion. Im Bild 44 ist der Einfluss der Torsion auf den Stab schematisch dargestellt. Eine gerade Mantellinie AB verformt sich auf der Oberfläche zur Schraubenlinie AC, die aber wegen der betragsmäßig kleinen Formänderungen näherungsweise als geradlinig angenommen werden kann. Die Scherung ?(r) ist gleich dem Winkel zwischen der Mantellinie AB und der Schraubenlinie AC. Das führt zu der Gleichung 04-2120080 Messtechnik / Sensorik (MS1) γ ( r) ⋅ l = ϕ ⋅ r 55 (89) und damit zur Bestimmungsgleichung für die Scherung γ ( r) = ϕ ⋅r =θ ⋅r l (90) Nach dem Stoffgesetz ist die Scherung ?(r) über den Schubmodul G mit einer Schubspannung t(r) verknüpft. τ (r ) = G ⋅ γ ( r ) = G ϕ ⋅r = G ⋅θ ⋅ r l (91) Der Schubmodul G ist eine Materialkonstante und steht in direktem Zusammenhang mit den Materialkonstanten E (Elastizitätsmodul) und µ (Poissonzahl). G= E 2 ⋅ (1 + µ ) (92) Die Schubspannungen nehmen linear mit dem Radius zu und erreichen ihr Maximum am Außenradius. Das Moment aller Schubspannungen um den Kreismittelpunkt muss dieselbe Größe haben wie das Torsionsmoment Mt . Damit ergibt sich bei einer Stabquerschnittsfläche A die Gleichgewichtsbedingung ∫ r ⋅τ ( r ) dA − M t =0 (93) A Durch Einsetzen von Gleichung (91) Gleichgewichtsbedingung: für t(r) erhält man daraus die folgende G ⋅ θ ⋅ ∫ r 2 dA − M t = 0 (94) A Das Integral über die Fläche des Stabquerschnitts A wird als polares Flächenträgheitsmoment IP bezeichnet. I P = ∫ r 2 dA (95) A Für einen kreisringförmigen Querschnitt lässt sich das Integral auflösen zu IP = π 4 (ra − ri 4 ) 2 (96) Mit Gleichung (94) kann die Verdrillung ? berechnet werden. θ= Mt G ⋅ IP (97) Daraus folgt mit den Gleichungen (88) und (96) für den Verdrehwinkel f eines Stabes mit Kreisringquerschnitt ϕ= Mt ⋅l 2 Mt ⋅ l = ⋅ G ⋅ I P π G ⋅ (ra4 − ri 4 ) (98) 04-2120080 Messtechnik / Sensorik (MS1) 56 Die Dehnung ε an der Oberfläche des Stabs ist abhängig vom Winkel α, dem Winkel zwischen der Stabachse und der bezüglich Dehnung betrachteten Richtung (vgl. Mohrscher Spannungskreis [Schnell, 1998]). Senkrecht (a = 90°) und parallel zur Stabachse (a = 0°) tritt keine Dehnung auf, wie sich leicht anhand der Bestimmungsgleichung für die Dehnung ε erkennen lässt (vergleiche Mohrscher Spannungskreis, [Schnell, 1998]): ε= 1 ra ⋅ ϕ ⋅ ⋅ sin 2α 2 l (99) Mit Gleichung 98 ergibt sich für die Dehnung ε ε= r M 1 ⋅ 4 a 4 ⋅ t ⋅ sin 2α π ra − ri G (100) Literatur: [Schnell, 1998] Schnell, Walter, „Technische Mechanik – Elastostatik“, Springer Verlag Berlin, 6.Auflage, 1998 04-2120080 Messtechnik / Sensorik (MS1) 57 1.7 Dehnungsmessung 1.7.1 Übersicht bekannter Messprinzipien Die ältesten Dehnungsmessgeräte basieren auf mechanischen Messprinzipien, indem sie bei gegebener Basislänge des Bauteils die Längenänderung mit einer beweglichen Schneide abgreifen und mit Hebelübersetzung, Drehspiegel (Martens-Spiegelgerät) oder Induktivaufnehmer vergrößert anzeigen. Da sie recht unhandlich sind, einen gleichförmigen Spannungszustand voraussetzen und kaum dynamische Vorgänge erfassen können, ist ihr Anwendungsbereich beschränkt. Durch das Auftragen von Reißlack kann bei Dehnungsversuchen die Richtung der größten Werkstückdehnung, die Hauptrichtung, ermittelt werden. Beim Reißlack handelt es sich um einen spröden Lack, der bei Beanspruchung senkrecht zur Hauptdehnungsrichtung aufreißt. Bei Kenntnis der Rissempfindlichkeit des Lacks kann man im Augenblick der Rissentstehung die Größe der Dehnung an der betrachteten Stelle abschätzen. Die Spannungsoptik ermöglicht es, durch Polarisationseffekte den Formänderungszustand an flächigen Schnitten von durchsichtigen Kunststoffbauteilen unter Belastung bildlich darzustellen. Als Werkstoffe werden z.B. Epoxid-, Polyester- und Acrylharze verwendet, deren Brechungsindex unter Belastung richtungsabhängig wird (Doppelbrechung). Wird das Messobjekt unter Belastung mit polarisiertem Licht durchleuchtet und durch einen Analysator (Polarisationsfilter) betrachtet, so entsteht ein Muster aus farbigem Licht (bei der Einstrahlung von Weißlicht) beziehungsweise hellen und dunklen Linien (bei der Einstrahlung von monochromatischem Licht), aus dem man je nach Versuchsaufbau auf die Richtung der Hauptspannungen (Isoklinen) beziehungsweise deren Größe (Isochromaten) schließen kann. In speziellen Werkstoffen kann der Belastungszustand auch „eingefroren“ werden, indem das Messobjekt bei erhöhter Temperatur belastet und unter anhaltender Beanspruchung abgekühlt wird. So können dreidimensionale Modellwerkstücke nach dem Einfrieren in Scheiben zerteilt und untersucht werden. Schließlich gibt es Kunststoffe, die ähnlich wie Reißlack auf metallische Bauteile aufgetragen und im polarisierten Auflicht betrachtet werden. Auf dem Messprinzip der Lichtinterferenz basiert die holografische Dehnungsmessung. Hier werden Hologramme des selben Bauteils vor und während der Belastung überlagert. Das entstehende Streifenmuster zeigt die Verformungen senkrecht zur Oberfläche in Vielfachen der Lichtwellenlänge an. Alle diese Dehnungsmessverfahren können nur diejenigen Formänderungen anzeigen, die seit dem Beginn der Messung relativ zum Ursprungszustand aufgetreten sind. Die in einem metallischen Werkstoff durch Eigenspannungen oder vorangegangene Belastungen herrschenden Verzerrungen gegenüber dem spannungsfreien Zustand kann man durch röntgenografische Messung der Abstände der Kristallgitterebenen bestimmen. 1.7.2 Dehnungsmessstreifen Die im Überblick genannten Messprinzipien können nur eingeschränkt solche Dehnungszustände erfassen, die sich räumlich oder zeitlich stark ändern oder an unzugänglichen Stellen auftreten. Hier setzt man zweckmäßigerweise die vom amerikanischen Wissenschaftler A.C. Ruge 1938 erfundenen Dehnungsmessstreifen (DMS) ein. Ruge nutzte den schon von Wheatstone und Thomson beschriebenen Effekt aus, dass sich der elektrische Widerstand eines Drahts bei mechanischer Beanspruchung ändert. 04-2120080 1.7.2.1 Messtechnik / Sensorik (MS1) 58 Aufbau Ein Dehnungsmessstreifen besteht aus einem elektrischen Leiter, im einfachsten Fall aus einem Draht (z.B. Konstantan, 60% Cu, 40% Ni), der in einen Träger eingebettet ist und mittels Kleber oder Kitt auf das zu untersuchende Bauteil aufgebracht wird. Er wird daher in gleicher Weise wie das Messobjekt gedehnt. Aufgrund der Einbettung kann der Leiter nicht ausknicken, so dass sich auch Stauchungen („negative Dehnungen“) erfassen lassen. 1.7.2.1.1 Hintergrund zur Widerstandsänderung Der Widerstand eines Drahtes mit der Länge l, dem Durchmesser d, der Querschnittsfläche A = pd2/4 und dem spezifischen Widerstand ? ergibt sich zu R= lρ 4lρ = A πd 2 (101) Wird der Draht (einachsig) gedehnt, so ändern sich l, A und wegen der mit der Gestaltänderung verbundenen Verschiebung in der Gitterstruktur auch der spezifische Widerstand ? und damit der gesamte Widerstand R. Sind diese Änderungen infinitesimal klein, so kann mittels des totalen Differentials folgender Zusammenhang zwischen der Änderung dR des elektrischen Widerstandes und diesen sehr kleinen Änderungen berechnet werden. dR = 4ρ 4l 8lρ dl + 2 dρ − 3 dd 2 πd πd πd (102) Werden die infinitesimal kleinen Änderungen dR, dρ, dl und dd der Größen R, ρ, l und d in Gleichung 102 durch die immer noch kleinen Änderungen ∆R, ∆ρ, ∆l und ∆d, mit ∆ρ « ρ, ∆l « l und ∆d « d ersetzt, so folgt mit guter Genauigkeit die relative Widerstandsänderung ∆R/R. ∆R ∆l ∆d ∆ρ = −2 + R l d ρ (103) Bei einer Dehnung e = ?l/l in Längsrichtung des Drahts verändert sich der Durchmesser um den Betrag eq = ? d/d = –µe (Poissonzahl µ = eq /e). Damit wird ∆R ∆ρ ∆ρ = ε + 2µε + = (1 + 2 µ ) ε + R ρ ρ (104) Dividiert man diese Gleichung durch e, so ergibt sich der (dimensionslose) k-Faktor, der das Verhältnis von Widerstands- zu Längenänderung angibt: k= ∆R R ∆ρ ρ = 1 + 2µ + ε ε ⇔ ∆R = k ⋅ε R (105) Setzt man für metallische Werkstoffe µ = 35%, so erhält man für den k-Faktor k = 1,7 + ∆ρ ερ (106) Bei Dehnungsmessstreifen aus Metall liegt der k-Faktor bei etwa 2. Für Konstantan wird k = 2,05 angegeben. Von der relativen Widerstandsänderung ? R/R geht also nur ein geringer Beitrag auf die Änderung des spezifischen Widerstands zurück. Im Gegensatz dazu weisen Halbleiter-DMS, bei denen der Dehnungsaufnehmer aus dotiertem Silizium oder Germanium 04-2120080 Messtechnik / Sensorik (MS1) 59 besteht, k-Faktoren von –100 bis +180 auf. Hier überwiegt bei weitem die Änderung des spezifischen Widerstands. Allerdings ist der k-Faktor bei Halbleiter-DMS deutlich stärker abhängig von der Temperatur. Die Beziehung zwischen k-Faktor und Dehnung ist also nichtlinear. 1.7.2.1.2 Bauarten Die ursprüngliche, auf Ruge zurückgehende Form ist der Draht-DMS. Zwischen zwei harzgetränkte Papierstreifen wird ein gerader, zu einem Mäander geformter oder um einen dritten Streifen zu einer flachen Spule gewickelter Draht geklebt. Diese Bauart wurde weitgehend durch den Folien-DMS verdrängt, der wie eine gedruckte Schaltung hergestellt wird. Auf einem Träger aus Kunststofffolie wird aus einer Metallschicht das Messgitter herausgeätzt und mit einer weiteren Kunststoffschicht abgedeckt. Bild 45: Verschiedene Bauarten von Dehnungsmessstreifen Die Folien-DMS lassen sich einfacher und kostengünstiger herstellen (einfache Ausführungen kosten weniger als 1 DM / 0,5 €). Das Messgitter kann beliebig geformt werden. Die elektrischen Anschlüsse bilden in der Regel Lötstützpunkte, metallische Bänder oder dünne Drähte. DMS werden mit sehr unterschiedlichen Messgitterlängen gefertigt. Im Normalfall finden Längen von 6 bis 10 mm Verwendung. Die elektrischen Widerstände betragen zum Beispiel 120, 350, 600 oder 1000 Ω. Der zulässige Messstrom beträgt meistens etwa 10 bis 20 mA. Bild 46: Prinzipskizze eines Folien-DMS (Dicke nicht maßstäblich gezeichnet) Für Messungen bei hohen Temperaturen gibt es Draht- oder Folien-DMS mit abnehmbarem (Hilfs-) Träger. Bei der Anwendung werden sie mit der Gitterseite in eine Schicht aus keramischem Kitt auf das Messobjekt gedrückt, der Träger abgezogen und das Gitter mit einer weiteren Schicht Kitt abgedeckt. Halbleiter-DMS enthalten wegen des hohen spezifischen Widerstands meist nur einen einzelnen Silizium- oder Germaniumstreifen, der aus einem Einkristall herausgearbeitet, mit Anschlüssen versehen und eingebettet wird. Wegen des hohen k-Faktors weisen sie nach Gleichung 105 eine viel größere Dehnungsempfindlichkeit als metallische DMS auf. Trotzdem werden sie wegen ihrer Temperaturempfindlichkeit und ihres hohen Preises verhältnismäßig selten eingesetzt. Um Dehnungen in verschiedenen Richtungen zu messen, verwendet man DMS-„Rosetten“, die mehrere Messgitter in verschiedenen Richtungen tragen. Sie haben den Vorteil, dass bei 04-2120080 Messtechnik / Sensorik (MS1) 60 einmaligem Kleben die richtige Winkellage der Gitter zueinander gewährleistet ist. Sie sollten deshalb immer dann verwendet werden, wenn man zweiachsige Spannungszustände zu messen hat. Aus den mit einer 90°-Rosette gemessenen Werten ergeben sich zwei orthogonale Spannungen. Bei zunächst unbekanntem Spannungszustand des Messobjekts kann man jedoch nicht davon ausgehen, dass es sich hierbei um die Hauptspannungen handelt, wenn nicht aus der Werkstückgeometrie oder einem Vorversuch die Hauptrichtungen klar hervorgehen. Bei unbekanntem Spannungszustand bevorzugt man daher eine 0°/45°/90°- oder 0°/60°/120°-Rosette und misst Dehnungswerte in drei Richtungen. Aus diesen drei Werten können die Hauptspannungen mit ihren Richtungen rechnerisch ermittelt werden [Schnell, 1998]. Die Messgitter sind nebeneinander oder – für Anwendungen, bei denen wenig Platz zur Verfügung steht oder sich die Dehnungswerte in der Oberfläche stark ändern – übereinander (gestapelt) angeordnet. Bild 47: 90°-Rosetten in Draht- und Folienausführung Spezialausführungen sind z.B. Rosetten zur Messung der radialen und tangentialen Dehnung einer Membran (in Druckaufnehmern) oder zur Messung von Spannungszuständen in einer bestimmten Messobjektrichtung. Hierbei wird die Querdehnung des Messobjekts durch ein zusätzliches Messgitter mitberücksichtigt, so dass die Widerstandsänderung proportional der Spannung in Längsrichtung ist. Für die Messung von Eigenspannungen sind spezielle Rosetten erhältlich (meist in 45°/90°-Ausführung). Nachdem man sie appliziert und Messwerte aufgenommen hat, bohrt man in der Mitte der Rosette das Messobjekt mitsamt Rosette an. Die Messstreifen auf der Rosette sind so angeordnet, dass sie nicht mit angebohrt werden. Die durch die Bohrung teilweise entlastete Anordnung führt zu veränderten Messwerten, aus denen sich die eingeprägten Spannungen oder die Eigenspannungen ergeben. 1.7.2.2 Einsatz der DMS Bei metallischen Basiswerkstoffen beträgt die zu messende Dehnung meist nur einige µm/m, d.h. die relative Längenänderung der Messobjekte liegt in der Größenordnung von 10-6. Die Widerstandsänderung (von Metall-DMS) liegt bei solchen Dehnungen in der gleichen Größenordnung. Derartig kleine Widerstandsänderungen lassen sich beispielsweise mit der Wheatstoneschen Brückenschaltung (siehe Kapitel Wheatstonesche Brückenschaltung) erfassen. Werden der oder die DMS gedehnt, so ist die Diagonalspannung der Brückenschaltung (näherungsweise) proportional zur Dehnung, so dass man die Dehnung mittels DMS in Form einer elektrischen Größe messen kann. 04-2120080 1.7.2.3 Messtechnik / Sensorik (MS1) 61 Ursachen von Messabweichungen Bei der praktischen Arbeit mit Dehnungsmessstreifen treten eine Reihe von Messabweichungen auf. Deren drei wichtigste Ursachen hängen mit ihrer Applikation, Temperaturänderungen und unerwünschten Dehnungen zusammen. 1.7.2.3.1 Applikation Bei der Applikation (dem Aufkleben) des DMS auf das Messobjekt muss besonders sorgfältig gearbeitet werden. Abgesehen von den üblichen Vorkehrungen (gründliches Reinigen und Entfetten der Klebefläche) muss ein spezieller DMS-Kleber verwendet werden. Dieser Kleber ist spröder als andere, um die Dehnung möglichst schlupffrei zu übertragen. Dadurch treten jedoch auch Spannungsspitzen an den Enden des DMS auf, welche die Festigkeit der Klebung herabsetzen. Ein nicht einwandfrei geklebter DMS kann sich ablösen oder kriechen (vor allem bei zu dicker Kleberschicht, falschem Kleber oder Lufteinschlüssen) und daher falsche, meist zu niedrige Dehnungswerte anzeigen. Um eine dünne, gleichmäßige Klebeschicht zu erzielen, enthalten einige Kleber Lösungsmittel, andere sind kalt- und heißhärtende Ein- und Zweikomponentenkleber. Für Hochtemperaturanwendungen können DMS angeschweißt oder eingekittet werden, während es in anderen Fällen meist sinnvoll ist, eine Abdeckung zum Schutz vor Feuchtigkeit anzubringen. Nähere Informationen über die verschiedenen Arten von Klebern, ihre Kombinationsmöglichkeiten und Anwendung finden sich in den Unterlagen der Hersteller. Bei anhaltender Dehnung, insbesondere bei höheren Temperaturen, tritt am Kleber und am DMS Kriechen auf. Der DMS strebt in die Ausgangslage zurück, so dass sich die angezeigte Dehnung verringert. Wird das Bauteil entlastet, kann eine Dehnung mit umgekehrtem Vorzeichen angezeigt werden. Andererseits kann es vorkommen, dass der Basiswerkstoff kriecht und nach Entlastung eine Restdehnung zurückbleibt, die von einem nicht kriechenden DMS angezeigt wird. Im Gegensatz zu dynamischen Messungen sind Klebstoffe bei statischen Messungen wegen der Kriecheffekte oft nur für niedrige Temperaturen geeignet. Wesentlich sind Ort und Richtung der Applikation. Ausgehend von dem mechanischen Spannungszustand muss man zunächst überprüfen, welche Dehnungen an der vorgesehenen Stelle zu erwarten sind – eventuell kann durch einen Reißlackversuch die Hauptdehnungsrichtung bestimmt werden – und die DMS sorgfältig ausrichten. Eine Winkelabweichung von 5° ergibt eine Messabweichung von ca. 1%, die sich bei Anbringung mehrerer DMS noch vergrößert. Zur Erfassung von mehrachsigen Spannungszuständen sind daher Rosetten vorzuziehen. Vorausgesetzt wird dabei jedoch eine innerhalb der Messfläche homogene Spannungsverteilung, da ein DMS die Dehnung über seine Länge mittelt und verschiedene Messgitter einer Rosette unterschiedlichen Spannungszuständen ausgesetzt sein können. Im Zweifelsfall sind entsprechend kleine DMS, Ketten von DMS oder gestapelte Rosetten zu verwenden. Ein DMS spricht in geringem Maß auch auf Dehnungen in Querrichtung an. Diese „Querempfindlichkeit“ beträgt bei Draht-DMS in Mäanderform bis zu 2% der Empfindlichkeit in Längsrichtung. Bei Folien-DMS ist sie jedoch praktisch zu vernachlässigen, da die Metallstreifen in Querrichtung entsprechend breit ausgeführt werden. Werden DMS auf nachgiebigen Werkstoffen oder dünnen Bauteilen angebracht, ist die Rückwirkung zu beachten: Der aufgeklebte DMS versteift das Bauteil, so dass eine geringere Dehnung auftritt und gemessen wird, als ohne DMS vorhanden wäre. 04-2120080 1.7.2.3.2 Messtechnik / Sensorik (MS1) 62 Temperatureinfluss Wird die Messstelle mit dem DMS erwärmt, so treten drei Effekte auf: - Das Basismaterial dehnt sich aus (Ausdehnungskoeffizient a l,b ) - Der Messdraht (oder die Messfolie) dehnt sich aus (Ausdehnungskoeffizient a l,d ) - Der spezifische Widerstand des Messdrahts ändert sich (Widerstandskoeffizient a w,d ). Die resultierende spezifische Widerstandsänderung a w,D eines applizierten DMS bei Temperaturänderung ?T beträgt damit α w, D = ∆R = α w ,d + k (α l ,b − α l ,d ) R∆T (107) Aus dieser Widerstandsänderung ergibt sich eine scheinbare Dehnung von εs = α w, D k ⋅ ∆T (108) Es tritt zwar tatsächlich eine Dehnung auf, aber da man meist nur Dehnungen aufgrund von mechanischer Belastung messen will, ist dieser Effekt unerwünscht. Man stellt deshalb den Widerstandskoeffizienten a w,d durch Variation der Legierungszusätze oder der Wärmebehandlung des Materials des DMS so ein, dass gilt α w,d = − k (α l ,b − α l , d ) (109) Die scheinbare Dehnung ist dann Null. Der DMS ist somit für ein bestimmtes Basismaterial temperaturkompensiert. Durch schnelle Temperaturänderungen können jedoch trotzdem Messabweichungen auftreten. Insbesondere ist hier die Erwärmung durch den Brückenstrom zu berücksichtigen. Man misst daher am besten entweder gleich nach dem Anlegen der Speisespannung oder aber nachdem sich ein stationärer Zustand eingestellt hat. Bei Mehrstellenmessungen mit Gleichspannung kann dazu die Speisespannung ständig an allen Messstellen anliegen. Um die verbleibenden Temperatureffekte auch noch auszugleichen, wird (bei einer Halbbrücke) ein zweiter DMS in einen benachbarten Brückenzweig geschaltet und an einer unbelasteten Stelle des Messobjekts angebracht (siehe Kapitel 1.2.4.1). 1.7.2.3.3 Unerwünschte Dehnungen Auf die gleiche Weise wie Temperatureinflüsse lassen sich auch unerwünschte Dehnungen durch geeignete Applikation und Schaltung von DMS eliminieren. Wird z.B. ein Balken durch Normalkraft und Biegemoment beansprucht und will man nur das Biegemoment ermitteln, so klebt man DMS an gegenüberliegenden Seiten des Balkens und schaltet sie in dieselbe Halbbrücke. Ähnlich kann man z.B. den Einfluss von Biegemomenten und Normalkräften an einer Torsionswelle eliminieren. Literatur: [Schnell, 1998] Schnell, Walter, „Technische Mechanik – Elastostatik“, Springer Verlag Berlin, 6.Auflage, 1998