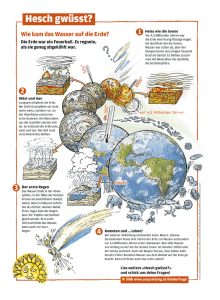

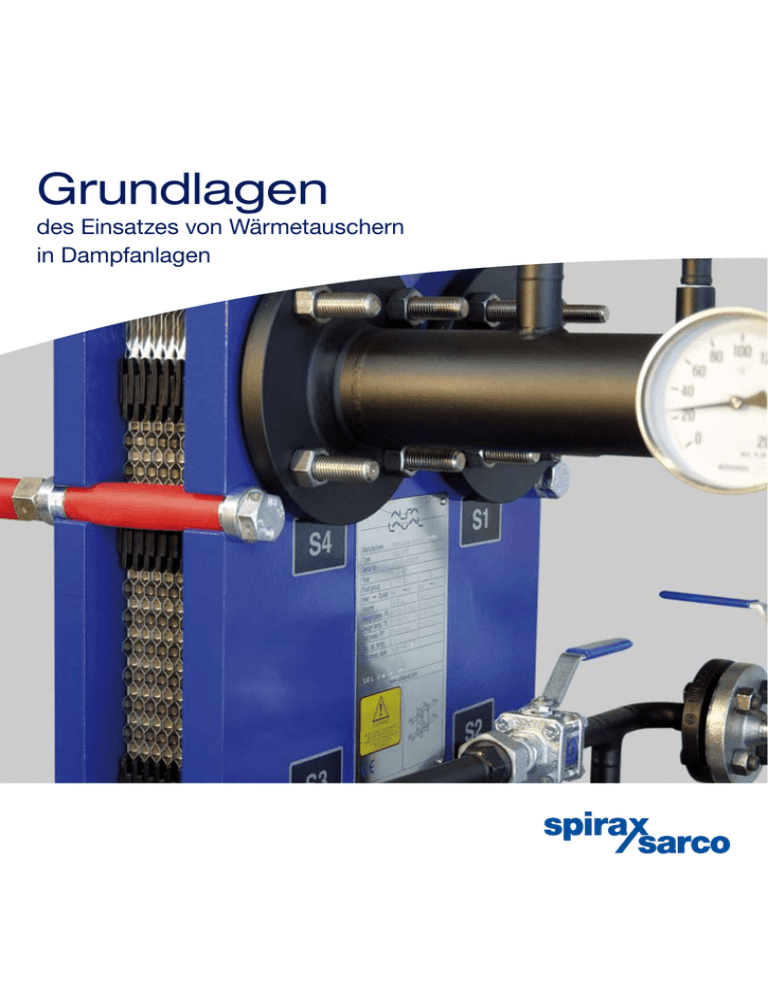

Grundlagen der Dampf- und Kondensattechnologie

Werbung