Beitrag lesen - Hebezeuge Fördermittel

Werbung

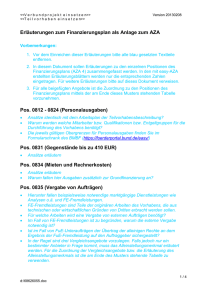

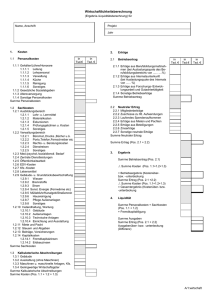

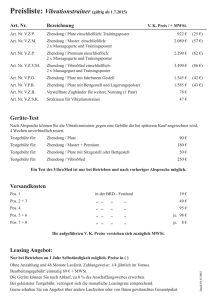

LOGISTIK HOCHLEISTUNGS-PALETTENSPENDER MHPS Tafel ➀ Wichtige Daten des MHPS Fahrweg (x): Optimierte Abläufe mit Multifunktionalität 13000 mm Greifweite (y): 2000 mm Hubweg (z): 2000 mm Wendeeinheit (w): 360° Dreheinheit (d): optional Beschleunigung/Geschwindigkeit: x-Achse (Fahrweg): a = 0,5 m/s 2; v = 100 m/min) Das kommissionsgebundene und lagerichtige Bereitstellen, Lagern, Entstapeln, Wenden und Verteilen von Paletten verursacht einen enormen Zeit- und Personalaufwand – besonders dann, wenn unterschied- y-Achse (Palettengreifer): a = 0,3 m/s 2; v = 20 m/min) liche Paletten verwendet werden. Durch den Einsatz des Multifunktio- z-Achse (Hubweg): a = 0,4 m/ s 2; v = 30 m/min) nalen Hochleistungs-Palettenspenders (MHPS) wird der gesamte w-Achse (Drehachse): a = 0,5 m/s 2 ; v = 180° in 3 s) Prozess des Sortierens, Stapelns, Vereinzelns und Bereitstellens unter- mittlere Bereitstellungsleistung: 80 Paletten/h schiedlicher Paletten automatisiert und damit optimiert. mittlere Umstapelleistung: Die Kombination aus intelligenter Software und cleverer Mechanik Palettengrößen in mm: verbessert die Bereitstellung und Lagerhaltung von Paletten erheblich. ■ Dipl.-Ing. André Weiß 70 Paletten/h 760 ✕ 760 1000 ✕ 1000 1130 ✕ 1130 1440 ✕ 720 ✕ ✕ ✕ ✕ 135 140 135 145 Stapelhöhe: 1600 mm Stapeltoleranzen: ± 150 mm Exaktes Stapeln ist möglich Mit dem von der ingvance AG aus Leipzig entwickelten Mutifunktionalen Hochleistungs-Palettenspender (MHPS) können Paletten wahlweise einzeln oder in Türmen (auch verschachtelt gestapelt) auf einem oder mehreren Aufnahmeplätzen aufgegeben werden (Bild ➊). Die Greifeinheit nimmt die geforderte Palette auf, dreht und/oder wendet sie entsprechend den programmierten Bedingungen. Position, Lage, Stapelhöhe und Palettentyp werden vom MHPS automatisch erkannt und geprüft – das exakte Ausrichten und Aufstapeln der Palettentürme ist nicht erforderlich. Sortiert, aufgestapelt oder bereitgestellt wird automatisch, z. B. nach Produktionsbedarf, Palettentyp und Art der vorgesehenen Lagerung (chaotisch oder geordneter Palettenturm). Dank der einfachen Bauform kann der MHPS an die jeweiligen örtlichen Gegebenheiten oder an vorhandene Materialflusssysteme und den kundenspezifischen Funktionsumfang angepasst werden. Darüber hinaus kann er sowohl im Innen- als auch im Außenbereich eingesetzt werden. Zur Steuerung wird eine speicherprogrammierbare Steuerung (SPS) genutzt. Bedienung und Beobachtung sind über Bedienterminals und/oder PC möglich. ➊ Bereitstellung unterschiedlicher Palettentürme mit dem MHPS Kombination mit einer Kommissionieranlage Ein Praxisbeispiel verdeutlicht, wie ein MHPS in Verbindung mit einer Kommissionieranlage genutzt wird. Der MHPS (Bild ➋, Pos. a) ist aufgrund der baulichen Gegebenheiten in Kragarmbauweise ausgeführt und verfährt die Palettengreifer in zwei Achsen (x-Achse: Fahrwerk; z-Achse: Hub- 480 ➋ Front- und Seitenansicht des MHPS www.hebezeuge-foerdermittel.de · Hebezeuge und Fördermittel, Berlin 45 (2005) 10 LOGISTIK ➌ Anlagenübersicht ➍ Aufstapeln lagerichtiger Palettentürme werk). Über die x-Achse wird der Palettenstandort angefahren, die z-Achse positioniert die Palettengreifer über der Palette. Die beiden Palettengreifer (Pos. b) sind im Kragarm (Pos. c) integriert und horizontal verfahrbar (y-Achse) und können sich so auf die jeweilige Palettenlänge einstellen. Zum Wenden einer Palette sind die Palettengreifer mit einer Wendeeinheit (Pos. d) (w-Achse) ausgestattet, an der die Greif- Hebezeuge und Fördermittel, Berlin 45 (2005) 10 · einheit (Pos. e) angeordnet ist. Weitere Einzelheiten sind in Tafel ➀ zusammengestellt. Der MHPS arbeitet in diesem Beispiel in zwei Betriebsarten – Umstapelbetrieb und Palettierbetrieb. Umstapelbetrieb In dieser Betriebsart werden die zum Teil verschachtelt aufgestapelten Leerpaletten www.hebezeuge-foerdermittel.de über den MHPS lagerichtig zu Türmen übereinander gestapelt. Die umzustapelnden Leerpalettenstapel werden mit Hilfe von Gabelstaplern oder Hubwagen auf die jeweiligen Förderstrecken (Bild ➌, Pos. 1) aufgegeben. Die Belegung der Bahnen mit Leerpalettentürmen kann an einer der Bedieneinheiten vorgewählt werden und ist grundsätzlich variabel. Auf der Fördertechnik können sich bis zu zwei Palettenstapel 481 LOGISTIK ➏ Greifen einer Palette ➎ Bedienoberfläche (Fördertechnik) ➐ Wenden einer Palette, Förderer mit Zentrierstation ➑ Bereitstellung einer Leerpalette für einen Palettierroboter (Bilder: ingvance) (Pos. 5) transportiert und kann von dort mit Gabelstapler oder Hubwagen abgenommen werden. Palettierbetrieb befinden, die von dort auf die Abstapelposition (Pos. 2) innerhalb des Arbeitsbereiches des MHPS (Pos. 3) transportiert werden. Auf der Abstapelposition befindet sich immer nur ein Palettenturm. Die lagerichtigen Leerpalettentürme werden auf einen dafür reservierten Förderer (Bild ➍, Pos. 4) aufgestapelt und können vom nachfolgenden Förderer (Pos. 5) abgenommen werden. Der Umstapelbetrieb wird an einem der installierten Bedienterminals vorgewählt. Zusätzlich werden der umzustapelnde Palettentyp, die Anzahl der aufzustapelnden Leerpaletten und die Stapelhöhe der neu zu bildenden Palettentürme vorgegeben (Bild ➎, Pos. 6). Befinden sich Paletten gleicher Dimension auf verschiedenen Bahnen, wählt das System automatisch eine Bahn nach vorgegebenen Bedingungen (z. B. Weg, Zeit, Stapelhöhe, Charge) mit den entsprechende Palettendaten (z. B. Länge, Breite, behandelt/unbehandelt) 482 aus und der MHPS verfährt über den Palettenstapel. Der MHPS ertastet die Höhe und die Lage des entsprechenden Palettenturms und greift die obere Palette (Bild ➏, Pos. 7). Zur Kontrolle der Palettendimension wird die Palette während des Greifens über die Palettengreifer in der Länge vermessen. Zusätzlich wird überprüft, ob die obere Palette richtig liegt (lagerichtig/nicht lagerichtig). Mit der gegriffenen Palette wird in eine definierte Hubwerk-Stellung und anschließend über eine in die Fördertechnik integrierte Zentrierstation (Bild ➐, Pos. 8) gefahren. Im Palettengreifer wird diese Palette zentriert – nicht lagerichtige Paletten werden zuvor im MHPS gewendet (Pos. 9). Die Palette wird nachfolgend über die Aufstapelposition (Bild ➍, Pos. 4) gefahren und abgelegt. Ist die vorgewählte Stapelhöhe oder die Anzahl der zu stapelnden Paletten erreicht, wird der Leerpalettenturm automatisch auf den anschließenden Förderer www.hebezeuge-foerdermittel.de In dieser Betriebsart besteht die Möglichkeit, vorgewählte Leerpaletten automatisch an einem Beladeplatz bereitzustellen. Im Beispiel wird die Palettenbeladung durch einen Palettierroboter (Bild ➑) automatisch ausgeführt. Die benötigte Palette kann über die manuelle Eingabe am Terminal oder über eine Datenschnittstelle zu den angeschlossenen Einheiten vorgewählt werden. Der Ablauf zum Bereitstellen der Leerpalette entspricht im Wesentlichen dem „Umstapelbetrieb“ – jedoch wird die Palette zum Zentrieren auf der Fördertechnik abgelegt und nachfolgend auf den Beladeplatz gefördert. www.ingvance.com Tel.: 0700 46482623 CeMAT: Halle 27, Stand G 23 Dipl.-Ing. André Weiß ist Vorstandsvorsitzender der ingvance AG in Leipzig · Hebezeuge und Fördermittel, Berlin 45 (2005) 10