Lichtwellenleiter aus Silikon - Arbeitsgebiet Mikrostrukturtechnik

Werbung

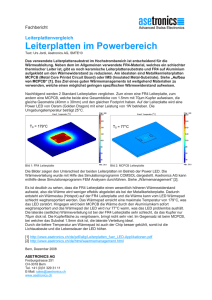

SONDERDRUCK nternet-Knotenpunkte und Hochleistungsrechner der nächsten Generation sollen in naher Zukunft mittlere Datenraten in der Größenordnung von Tbit/s verarbeiten. Als Folge davon werden die einzelnen Verbindungen zwischen den Prozesseinheiten Datenraten von 10 Gbit/s bis 40 Gbit/s zu bewältigen haben. Es ist wohlbekannt, dass elektrische Leitungen durch grundlegende physikalische Gesetze bei solch hohen Datenraten hohe Übertragungsverluste und ernsthafte Probleme bei der Signalintegrität aufweisen [1]. Um diesen offenkundigen Hochgeschwindigkeits-Flaschenhals zu überwinden, werden bevorzugt optische Verbindungen als Alternative angesehen. In Gbit/s-schnellen „Rackzu-Rack“-Verbindungen mit einer Verbindungslänge von einigen Metern sind optische Faserbündel mit Hochgeschwindigkeits-Opto/Elektrischen-Modulen (OE-Module) weit verbreitet. Bei kürzeren Verbindungslängen von ca. einem Meter, z.B. in der Rückwandplatine (Backplane), werden integrierte optische Wellenleiter wesentlich ökonomischer [2]. Die Integration optischer Wellenleiter, sowohl in Modul-Leiterplatten als auch in Backplanes, stellt strenge Anforderungen an das Material und die Prozesstechnik. Einige davon sind: ● hohe Transparenz des WellenleiterMaterials (< 0,1 dB/cm) im Bereich der standardisierten Wellenlänge von 850 nm, ● hohe thermische Stabilität, um den Standard-Laminationsprozess für mehrlagige Leiterplatten (Multilayer) bei Temperaturen von 180 °C und insbe- I Lichtwellenleiter aus Silikon Herstellung einer elektrisch-optischen Leiterplatte unter Verwendung einer optischen Lage aus Polysiloxan Transparente Polysiloxane (Silikon) sind ein kostengünstiges, dämpfungsarmes und hoch temperaturstabiles Material, mit dem sich auch optische Lagen in elektrisch-optischen Leiterplatten herstellen lassen. Die Produktion der Wellenleiter-Lagen nutzt Gießformen und die Rakeltechnik. Das Herstellungsverfahren eignet sich für große Leiterplattenflächen; die optischen Lagen lassen sich wie elektrische Innenlagen zu Leiterplatten laminieren. Von Prof. Dr.-Ing. Andreas Neyer, Stefan Kopetz und Erik Rabe sondere den bleifreien Lötprozess mit Spitzentemperaturen von 260 °C zu überstehen, ● zuverlässiger Herstellungsprozess für große Leiterplattenflächen (> 0,5 m × 0,5 m) und ● die Möglichkeit einer kosteneffizienten Massenproduktion. Unter den weltweit untersuchten Technologien zur Herstellung elektrisch-optischer Leiterplatten ist die gängigste Methode zur Erzeugung der vielmodigen Wellenleiterkerne die Fotolithografie. Dabei werden sowohl das direkte Laserschreiben [3] als auch die Masken-Belichtungstechnik [4] angewendet. Eine bemerkenswerte Bandbreite von temperaturstabilen Polymeren wurde für diese Technologie ent- Systemtechnik ■ Leiterplatten großformatigen elektrisch-optischen Leiterplatten. ◗ Materialeigenschaften von transparentem Silikon wickelt, z.B. modifizierte Acrylate [4, 5], Polysiloxane [6, 7, 8] und Epoxide [9, 10, 11]. Die Daten der mit diesen Techniken hergestellten Wellenleiter sind in der Tabelle zusammengestellt. Obwohl die in der Tabelle vorgestellten Fotopolymer-Wellenleiter eine exzellente Leistung zeigen, scheitert ihre Integration in großformatige Leiterplatten an ihren hohen Materialkosten. Des Weiteren wurde das Heißprägen als praktikable Technologie zur Herstellung von Multimode-Polymerlichtwellenleitern untersucht [12, 13]. Allerdings können hier durch eine nicht hinreichend hohe Temperaturstabilität der optischen Thermoplaste bei Temperaturen über 200 °C, wie auch bezüglich der hohen geforderten Präzision auf großen Flächen, Probleme entstehen. Eine neue Wellenleiter-Technologie – basierend auf dem Gießen thermisch härtender Polysiloxane – erfüllt alle nötigen Voraussetzungen für eine preiswerte Massenproduktion von Materialdämpfung Hochtransparente Polysiloxane sind in der Elektronikindustrie weit verbreitet. So werden sie z.B. zum Vergießen von Leuchtdioden (LED) eingesetzt. 0,6 Zusätzlich zu der dB/cm geringen opti0,5 schen Dämpfung 0,4 sind die Vorteile des Polysiloxans 0,3 bei der Herstel0,03 dB/cm @ 850 nm lung optischer 0,2 Wellenleiter zur 0,1 Integration in Leiterplatten die ho0 300 800 1300 1800 nm he thermische Wellenlänge Stabilität, die äußerst präziBild 2. Die optische Transmission des Polydimethylsiloxans se Abformtreue (PDMS) ist abhängig von der Wellenlänge des Lichts. Bei der für (Bild 1), die großelektro-optische Leiterplatten vorgesehenen Wellenlänge von formatige Prozes850 nm hat dieses Material eine Dämpfung von 0,03 dB/cm. (Quelle: Wacker Chemie GmbH) sierbarkeit und insbesondere die geringen Kosten. 10 Die TransmisdB/cm sionsverluste von 8 Polysiloxan-Pro7 ben optischer 6 Qualität ver5 schiedener Her4 20˚C steller wurden 3 180˚C 250˚C bei 850 nm zu 2 0,02 dB/cm bis 1 0 0,04 dB/cm ge200 700 nm 1200 1700 messen. Wellenlänge Für die hier beschriebene Bild 3. Die Transparenz des Polydimethylsiloxan nimmt durch hoelektro-optische he Temperaturen nur im kurzwelligen Bereich (unterhalb 400 nm) ab. Leiterplatte wurMaterialdämpfung Bild 1. Die hohe Abformtreue in Silikon wird in vielen Branchen wie z.B. in der Schmuckindustrie oder im Modellbau bereits seit Jahren für Gussformen genutzt. Dieses Beispiel zeigt einen in Polydimethylsiloxan (PDMS) gegossenen optischen Y-Verzweiger. den zweikomponentige, bei Raumtemperatur vernetzende Polysiloxane von der Wacker Chemie GmbH, Burghausen, verwendet. Die Mantelmaterialien sind kommerziell verfügbare Standardmaterialien, während es sich bei dem Kernpolymer um eine Spezialentwicklung von Wacker in enger Kooperation mit der Universität Dortmund handelt. Firma Material Thermische Stabilität [°C] Luvantix [9] KIST [10] NTT [11] Zen Photonics [5] IBM [4] DaimlerChrysler [3] RPO [6] Dow Corning [7] Shipley [8] Epoxid Epoxid Epoxid Acrylat Acrylat unbekannt Siloxan Siloxan Siloxan >250 220 >200 >250 >250 >250 >250 >200 >250 Optische Verluste bei 850 nm [dB/cm] 0,04 0,36 0,1 0,05 0,04 0,04 0,1 0,06 < 0,1 Die Leistungsdaten von fotolithographisch hergestellten Multimode-Wellenleitern für die Integration in Leiterplatten im Vergleich Die Transmissionsspektren von Kernund Mantelmaterial sind weitestgehend identisch (Bild 2). Die thermische Stabilität des Polysiloxans wurde durch einen Vergleich der Transmissionsspektren des reinen Materials nach der Härtung bei Raumtemperatur, nach einer Temperung bis 180 °C über zwei Stunden und einer kurzzeitigen Temperung bis 250 °C über fünf Minuten, untersucht (Bild 3). Diese thermische Behandlung simuliert die realen Prozessbedingungen bei Leiterplatten ■ Systemtechnik Bild 4. Die fotolithografisch aus dem Fotolack SU-8 hergestellte „Master“-Form mit geraden Wellenleiterkernen. der Lamination von Multilayerplatinen und beim Reflow-Lötprozess. Mit Ausnahme des ultravioletten Bereichs (200 nm bis 400 nm) wird keine Veränderung der optischen Transmission beobachtet. Erst bei Temperaturen über 270 °C gibt es erste leichte Erhöhungen der optischen Dämpfung. Damit ist das Material auch für den bleifreien Lötprozess geeignet. Verfahrens ist, dass in einem Arbeitsgang gleichzeitig mit den Wellenleitern auch integrierte Mikrospiegel zur effizienten Kopplung an elektrisch-optische Module erzeugt werden können. Des Weiteren ist ein Gießverfahren kombiniert mit einer Rakeltechnik kompatibel zur Produktionstechnologie großformatiger Leiterplatten. Zunächst wird eine Gießform für die Wellenleiter-Kerne erstellt. Bei den hier vorgestellten Experimenten kam eine Standard-150-mm-PhotoresistTechnologie zum Einsatz – zurzeit wird an einer Übertragung auf große Formate (300 mm × 400 mm) gearbeitet. In diesem Fall wird anstelle des mit dem Kernpolymer (n = 1,43) hergestellt. Dieser Arbeitsschritt wird durch eine Rakeltechnik realisiert, die auch bei großen Formaten eingesetzt werden kann. Danach wird das Kernpolymer ausgehärtet. Der nächste Schritt ist die Vorbereitung des Substrat-Trägers. Eine Funktion dieses Trägers ist die mechanische Stabilisierung der dünnen optischen Lage während der folgenden Produktionsschritte. Zugleich fungiert er als Anbindung zu den benachbarten Lagen der Leiterplatte. Hier liegt es nahe, konventionelle Leiterplatten-Basismaterialien wie FR4 oder Polyimid (Kapton) zu verwenden. Dabei ist kupferkaschiertes Material Bild 6. Der Querschnitt einer optischen Lage aus Polydimethylsiloxan (PDMS) zwischen zwei FR4-Laminaten zeigt die Wellenleiterkerne, umgeben von Substrat und Superstrat. Bild 7. Für flexible Leiterplatten oder für höhere Temperaturen kann die optische Innenlage aus PDMS auch zwischen Polyimid-Lagen (Kapton) eingebettet werden. ◗ Herstellung der optischen Lage und LeiterplattenIntegration Wie Lichtwellenleiter aus Polysiloxan durch reaktives Ionenätzen und UVBelichtung hergestellt werden, wurde bereits in [14, 15] beschrieben. Als kostengünstige Alternative wurde eine kombinierte Gieß- und Rakeltechnik zur Herstellung der Wellenleiter neu entwickelt. Einer der Vorzüge dieses Aufschleuderns eine Rakeltechnik zum Auftragen des Fotolacks verwendet, da diese eine bessere Homogenität der Schichtdicke auf rechteckigen Substraten ermöglicht. Der Fotolack Kernpolymer (SU-8) wird getrocknet Auftragen Kernpolymer Vorform und über eine fotolithografische Maske WL-Kerne belichtet. Nach der Rakeln, Entwicklung des Lacks Vorform aushärten ist die „Master“-Form Cu Substratfertiggestellt (Bild 4). Träger Substrat Um eine mechanisch verpressen, Substrataushärten Polymer stabile Gussform für Vorform die Massenproduktion WL-Kerne SubstratCu Polymer zu erhalten, wird eine Entformen Substratgalvanische Kopie des Träger Superstrat-Träger Masters erstellt. WL-Kerne SuperstratSuperstrat Den gesamten ProPolymer verpressen, duktionsprozess der Substrataushärten Polymer optischen Lage zeigt Bild 5. Zunächst werden die WellenleiterBild 5. In mehreren Fertigungsschritten werden zuerst die Kerne durch Füllen der Wellenleiterkerne, dann das Substrat und zum Schluss das Superstrat als komplette optische Innenlage hergestellt. Gruben in der Vorform vorteilhaft, da die Kupferschicht die Dicke des Substrats (z.B. 35 µm) definieren kann, wenn die Bereiche der späteren Lichtwellenleiter freigeätzt werden. Eine weitere Funktion dieser Kupferstrukturen rings um das Wellenleiter-Substrat ist die Druckaufnahme während des Laminierens der Leiterplatten. Auf diese Weise werden die Wellenleiter vor den hohen Drücken beim Pressen geschützt. Zur Herstellung des WellenleiterSubstrats wird das flüssige Mantelpolymer (n = 1,41) auf die Form aufgetragen, die noch die gehärteten Kerne enthält. Anschließend wird der Substratträger aufgepresst – FR4 oder Polyimid-Innenlage. Auf diese Weise definieren die Kupferstrukturen exakt die Dicke des Wellenleiter-Substrats. Nach erfolgtem Aushärten wird die komplette Lage, bestehend aus Kernen, Substrat und Substrat-Träger, entformt. Eine hinreichende Haftung des Substrats zum Träger wird durch spezielle Haftvermittler erzielt. Systemtechnik ■ Leiterplatten (Gradientenindexprozess ansonsten aber nicht wesentFaser) in die Wellich zu verändern. dB/c lenleiter eingeUm die Mikrospiegel herzustellen, koppelt. Am andewerden die Stege aus gehärtetem Foto0,10 ren Ende des Wellack (SU-8) der Master-Form mit einer 0,08 lenleiters wird das Mikrofräse unter einem Winkel von 0,06 Licht mit einer 45° angefräst. Dabei lässt sich der 200-µm-SI-Faser gehärtete Fotolack SU-8 durch Fräsen 0,04 (Stufenindex-Fasehr gut bearbeiten (Bild 9). Um opti0,02 ser) eingefangen. male Ergebnisse bezüglich der Ober0 Die gemessenen flächenrauheit zu erzielen, wird mit ei1 2 3 4 5 6 7 8 9 10 typischen Dämpnem speziell entwickelten DiamantWellenleiter Nr. fungswerte bei eiFräswerkzeug gearbeitet. Die Rauheit ner Wellenlän(Ra) der Spiegeloberfläche wird mit eiBild 8. Bei PDMS-Wellenleitern, die zwischen zwei Polyimid-Träge von 850 nm nem Weißlichtinterferometer gemesgern eingebettet sind, nimmt die Dämpfung nach der Temperaturbehandlung deutlich ab. liegen im Bereich sen und liegt typisch bei akzeptablen 0,05 dB/cm. Ra = 70 nm bis 80 nm. Ein Nachteil Das Wellenleiter-Superstrat (n = Die thermische Stabilität der Lichtder Technologie integrierter Spiegel ist, 1,41) wird nebst Superstrat-Träger in wellenleiter wurde auch nachgewiedass jedes Substrat lokal metallisiert der gleichen Weise wie das Wellenleisen, und zwar bei der Laminationstemwerden muss. Ebenso muss eine Öffter-Substrat hergestellt. Auch hier defiperatur von 180 °C nieren Kupferstrukturen auf dem Träüber zwei Stunden ger die Schichtdicke. Bild 6 zeigt den und einer fünfminüQuerschnitt einer realisierten elektigen Temperung bei trisch-optischen Leiterplatte mit FR4 230 °C, um die Beals Trägermaterial. Die Wellenleiterdingungen des Rekerne haben Abmessungen von 70 µm flow-Lötprozesses zu × 70 µm und eine numerische Apertur simulieren – eine von 0,26. höhere Temperatur Ein alternatives Träger-Material, insließ das verwendete besondere wenn an flexible LeiterplatFR4 nicht zu. Wenn ten oder an eine sehr hohe thermische die optischen WellenStabilität gedacht wird, ist die Polyleiter zwischen zwei imid-Folie Kapton von Dupont. In Polyimid-TrägerfoBild 7 ist der Querschnitt durch solch lien eingebettet sind, ein flexibles Laminat gezeigt. können sie einer TemBild 10. Damit das Licht ein- und ausgekoppelt werden kann, peratur von 260 °C sind die Lagen über den Mikrospiegeln ausgespart. MT-Stifte ausgesetzt werden, (Mass Termination) fixieren die optisch-elektrischen Module ◗ Dämpfung und thermische (OE-Module) genau über den Mikrospiegeln. ohne dass sich die opStabilität tische Dämpfung erUm die Dämpfung der Wellenleiter aus nung, ein Fenster für den Lichtein- und höht (Bild 8). Es besteht sogar eine Polysiloxan zu messen, wird an einem -austritt, in der Außenlage der LeiterTendenz zur Verbesserung der optiEnde Licht mit einer 50-µm-GI-Faser platte ausgespart werden (Bild 10). schen Transmission. Einfügedämpfung 0,14 Bild 9. Die im Winkel von 45° gefrästen Stirnflächen der Wellenleiterkerne unter dem Raster-Elektronen-Mikroskop. Vor der Temperung Nach 2 h 180˚C Nach 5 min 220˚C Nach 5 min 260˚C ◗ Ankopplung von OE-Modulen ◗ HochgeschwindigkeitsDatenübertragung Neben der Integration optischer Lagen in die Leiterplatte ist die Kopplung des Lichts in die Leiterplatte hinein und heraus von großer Bedeutung für den Erfolg eines Konzeptes von optischen Verbindungen im Innern der Leiterplatte. Hier wird eine MikrospiegelTechnologie präsentiert (siehe auch [16]), die sehr gut zur vorgestellten Replikationstechnik passt. Die Grundidee ist dabei, die Spiegel bereits in der Vorform zu realisieren, den Herstellungs- Um die Eignung der hergestellten elektrisch-optischen Platine für eine Hochgeschwindigkeits-Datenübertragung zu testen, wurden am Institut von Prof. Ebeling an der Universität Ulm ein VCSEL (Vertical Cavity Surface Emitting Laser), der mit einer Wellenlänge von 850 nm betrieben wird, und eine PIN-Fotodiode (Positive Intrinsic Negative) mit einer 12 cm langen Platine mit Lichtwellenleitern stoßgekoppelt (Bild 11). Mit dieser Anordnung konn- Leiterplatten ■ Systemtechnik Bild 11. Der Versuchsaufbau mit der stoßgekoppelten elektro-optischen Leiterplatte für den Datenübertragungstest. Die Laserdiode (VCSEL) links erzeugt das optische Signal, das die PIN-Fotodiode am Ende des Lichtwellenleiters (rechts) in ein elektrisches Signal umwandelt. ten Daten mit einer Übertragungsrate von 10 Gbit/s bei einer Bitfehlerrate von weniger als 10–12 übertragen werden. Die Übertragungsgeschwindigkeit wurde hierbei durch die Fotodiode begrenzt. ◗ Auf dem Weg zur industriellen Fertigung Das typische Format in der Leiterplattenfertigung beträgt 457,2 mm × 609,6 mm (18 × 24 Zoll). Daher wird dieses Format auch für elektrisch-optische Leiterplatten angestrebt. Die dargestellte Herstellungstechnologie der Wellenleiter aus Polydimethylsiloxan (PDMS) lässt sich mit industriellen Technologien wie der Rakeltechnik einfach auf diese großen Formate übertragen. Die Entwicklung einer kommerziellen Produktionslinie für elektrisch-optische Schaltungsträger auf der Basis von Polysiloxan-Wellenleitern ist daher auch das Ziel eines neuen deutschen Forschungsprojektes namens „Prozesssichere Stückzahl-Produktion elektro-optischer Schaltungsträger, ProSPeoS“ [18]. Die Autoren danken Wacker Chemie, Burghausen, für die enge und fruchtbare Zusammenarbeit auf dem Gebiet der Materialentwicklung. Teile dieser Arbeit wurden gefördert vom BMBF im Rahmen des Programms „Forschung für die Produktion von Morgen“, Projekt OptiCon (Nr. 02 PP 2033). hs Prof. Dr.-Ing. Andreas Neyer Dipl.-Phys. Stefan Kopetz Dipl.-Phys. Erik Rabe stammt aus Ibbenbüren und leitet seit zehn Jahren das Arbeitsgebiet Mikrostrukturtechnik an der Fakultät für Elektrotechnik und Informationstechnik der Universität Dortmund. Schwerpunkt seiner Forschungsarbeiten ist die Mikrostrukturierung von Kunststoffen mit Hilfe von Abformverfahren für Anwendungen in den Bereichen Lichtleitertechnik und Mikrofluidik. ◗ E-Mail: andreas.neyer@ uni-dortmund.de ist gebürtiger Hagener und studierte Physik an der Universität Dortmund. Nach abgeschlossener Diplomarbeit im Arbeitsgebiet Mikrostrukturtechnik ist er dort seit März 2001 als wissenschaftlicher Angestellter tätig. Schwerpunkt seiner Arbeit ist die Entwicklung von Wellenleiter-Technologien auf der Basis von Polysiloxanen für elektrischoptische Leiterplatten. ◗ E-Mail: [email protected] wurde in Otterndorf bei Cuxhaven geboren und studierte Physik an der Universität Dortmund. Als wissenschaftlicher Angestellter ist er seit März 2001 mit der Integration von polymeren Lichtwellenleitern in konventionelle Multilayer-Platinen befasst. Schwerpunkt seiner Arbeit ist die UVLithographie in SU-8 sowie die Formherstellung mittels Mikrogalvanik. ◗ E-Mail: [email protected] Systemtechnik ■ Leiterplatten Literatur [1] Tsang, D.Z.: Optical interconnections for digital systems. Aerospace and Electronic Systems Magazine, IEEE, Band 7, Sept. 1992, S. 10 – 15. [2] Berger, Ch.; Kossel, M.A.; Menolfi, C.; Morf, T.; Toifl, T. und Schmatz, M.L.: High-density optical interconnects within large-scale systems. Proceedings of SPIE „VCSELs and Optical Interconnects“, Nr. 4942, 2003, S. 222 – 235. [3] Moisel, J.: Optical Backplanes for Avionic and Telecommunication. Information Technology, Nr. 45, Oldenbourg Verlag, 2003, S. 72 – 78. [4] Bona, G.L.; Offrein, B.J.; Bapst, U.; Berger, C.; Beyeler, R.; Budd, R.; Dangel, R.; Dellmann, L. und Horst, F.: Characterization of parallel optical-interconnect waveguides integrated on a printed circuit board. Proceedings of SPIE „MicroOptics, VCSELs, and Photonic Interconnects“, Nr. 5453, 2004, S. 134 – 141. [5] www.zenphotonics.com [6] www.davidlu.net [7] Norris, A.W.; DeGroot, J.V.; Ogawa, T.; Watanabe, T.; Kowalczyk, T.C.; Baugher, A. und Blum, R.: High reliability of silicone materials for use as polymer waveguides. Proceedings of SPIE „Linear and Nonlinear Optics of Organic Materials III“, Nr. 5212, 2003, S. 76 – 82. [8] Moynihan, M.; Allen, C.; Ho, T.; Little, L.; Pugliano, N.; Shelnut, J.; Sicard, B.; Zheng, H.B.; Khanarian, G.: Hybrid inorganic-organic aqueous base compatible waveguide materials for optical interconnect applications. Proceedings of SPIE „Linear and Nonlinear Optics of Organic Materials III“, Nr. 5212, 2003, S. 50 – 60. [9] www.luvantix.com [10] Kim, J.; Kang, J. und Kim, J.J.: Simple and low cost fabrication of thermally stable polymeric multimode waveguides using UV-curable epoxy. Jpn. J. Appl. Phys., Nr. 42, 2003, S. 1277 – 1279. [11] Ishii, Y.; Koike, S.; Arai, Y. und Ando, Y.: SMT-compatible large-tolerance „optobump“ interface for interchip optical interconnections. IEEE transactions on advanced packaging, Nr. 26, 2003, S. 122 – 127. [12] Lehmacher, S. und Neyer, A.: Integration of polymer optical waveguides into printed circuit boards. Electron. Lett., Nr. 36, 2000, S. 1052 – 1053. [13] Krabe, D.; Scheel, W.: Optical interconnects by hot embossing for module and PCB technology – The EOCB approach. Proceedings of 49th Electronics Components & Technology Conference, San Diego, USA, Juni 1999, S. 1164 – 1166. [14] Usui, M.; Hikata, M.; Watanabe, T.; Amano, M.; Sugawara, S.; Hayashida, S. und Imamura, S.: Low-loss passive polymer waveguides with high environmental stability. Journal of Lightwave Technology, 1996, Folge 14 Nr. 10 S. 2338 – 2343. [15] US Patent Application: Polymer waveguides and process for producing the same. Pub. No.: US 2002/0150368 A1, 2002. [16] Kopetz, S.; Lehmacher, S.; Rabe, E. und Neyer, A.: Coupling of optoelectronic modules to the optical layer in printed circuit boards. Proc. of SPIE Photonics Fabrication Europe, Brügge, Belgien, 2002. [17] Neyer, A.; Kopetz, S.; Rabe, E.; Kang, W.J.; Stach, M. und Michalzik, R.: 10 Gbit/s Electrical-Optical Circuit Board Based on New Polysiloxane Waveguide Technology. Proceedings of the ECOC 2004, Stockholm, Schweden, 2004. [18] www.prospeos.de [19] Schubert, H.: FR4-kompatible optische Leiterplatte. Elektronik 2004, H. 12, S. 37 – 38. [20] Griese, E.: Optische SPICE-Modelle. Elektronik 2004, H. 6, S. 58 – 63. [21] Scheel, W.: Leiterplatte als High-TechBauelement. Elektronik 2003, H. 9, S. 80 bis 85. [22] Eifer, B.: Backplanes für Elektronen und Photonen. Elektronik 2003, H. 9, S. 86 bis 89. [23] Gerdom, K.; Bussmann, R.: Elektrische Steckverbinder für optische Signale. Elektronik 2002, H. 21, S. 48 – 52. [24] Demmer, P.: Lichtleiter statt Leiterbahnen. Elektronik 2002, H. 13, S. 148 – 151. [25] Ishak, W.: Optische Systeme auf einem Chip. Elektronik 2002, H. 13, S. 158 – 164. [26] Schmale, I.: Parallele Optik im Aufwind. Elektronik 2002, H. 12, S. 62 – 67. [27] Lemme, H.: Optische Signale von Chip zu Chip. Elektronik 2001, H. 12, S. 42 – 48. [28] Scheel, W.: Die Leiterplatte und ihre elektrooptische Zukunft. Elektronik 2000, H. 22, S. 96 – 103. [29] Hascher, W.: Lichtleiter statt Kupfer. Elektronik 1999, H. 5, S. 34. Kontakt: Prof. Dr.-Ing. Andreas Neyer Universität Dortmund Fakultät für Elektrotechnik und Informationstechnik Otto-Hahn-Straße 6 44227 Dortmund Tel.: 02 31-7 55-37 28