Umhüllungsprüfung mit dem ISOTEST

Werbung

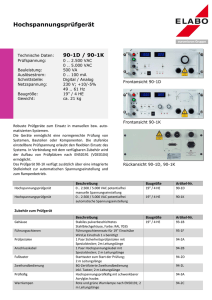

Sichere Umhüllungsprüfung mit dem Porenprüfgerät Foto: Open Grid Europe GmbH Um die Porenfreiheit von Werks- und Nachumhüllungen sicherzustellen, hat sich der Einsatz der Hochspannungsprüfung seit Jahrzehnten bewährt. Selbst kleinste Fehlstellen können durch die Prüfmethode sicher erkannt werden. Der Artikel beschreibt die wesentlichen Kriterien der Umhüllungsprüfung mit Hochspannung. Der professionellen „Porenprüfung“ als wesentlichem Garant für die Langlebigkeit von Rohrnetzen kommt im Rahmen der Qualitätsüberwachung auf der Baustelle eine besondere Bedeutung zu. Unerlässliche Voraussetzungen sind die Definition des Themas bereits in der Planungsphase, die detaillierte Spezifikation des Auftraggebers sowie Qualifizierungsmaßnahmen der prüfenden Mitarbeiter. Bild 1: ISOTEST®-Prüfung auf der Baustelle auf die jeweilige Baustellensituation angepassten Form der Erdung ist in diesem Zusammenhang zu nennen. Qualifizierungsmaßnahmen der prüfenden Mitarbeiter und des Bauaufsichtspersonals durch geeignete Schulungen und Unterweisungen sowie eindeutige Spezifikationen durch den Auftraggeber können zu einer deutlichen Qualitätssteigerung im Rahmen des passiven Korrosionsschutzes beitragen. Die Vermeidung kostenintensiver Nacharbeit steht einer rasch amortisierten Investition in Vorplanung, Ausstattung, Ausbildung und Qualitätssicherung gegenüber. Nachfolgend soll auf die wesentlichen Kriterien der Umhüllungsprüfung mit Hochspannung eingegangen werden. Ziel ist das Erkennen von Materialfehlern wie Poren und Rissen, sonstigen mechanischen Beschädigungen und Schwachstellen, sowie von Fehlern beim Aufbringen des Umhüllungsmaterials. Voraussetzung für eine sichere und zuverlässige Prüfung ist, dass Arbeiten mit dem Porenprüfgerät nur durch eingewiesenes und gut ausgebildetes Personal erfolgen. Die Prüfung auf Fehlstellen ist für den Rohrleitungsbau u.a. normativ in EN 10329[1] sowie in den DVGW-Richtlinien (u.a. G 462[2] und W 400-2[3]) geregelt. Innerhalb des Regelwerkes wird jedoch weitgehend auf eine präzise Beschreibung des Prüfvorgangs und eine ausreichend detaillierte Spezifikation der zu verwendenden Geräte verzichtet. Die Prüfergebnisse sind somit stark vom Ausbildungsstand der prüfenden Mitarbeiter sowie der Qualität und dem Zustand der verwendeten Prüfgeräte abhängig. Obwohl die DVGW-Richtlinie GW 15[4] die Ausbildung und Kenntnisse zum Thema „Nachumhüllen von Rohren, Armaturen und Formteilen“ sehr umfänglich regelt, treten in der Praxis häufig Unsicherheiten bei der Durchführung der Porenprüfung auf. Insbesondere die richtige Wahl der Sichere Umhüllungsprüfung mit dem Porenprüfgerät Juni 2015 Gerätevarianten Auf der Baustelle werden netzunabhängige, tragbare Prüfgeräte verwendet. Die Geräte müssen für diesen Einsatz entsprechend robust und einfach zu bedienen sein. Bei der Porenprüfung mit Hochspannung kann zwischen zwei verschiedenen Typen von Prüfgeräten unterschieden werden: QQ Prüfgeräte mit Impulshochspannung QQ Prüfgeräte mit Gleichspannung 1/5 für den Fall, dass versehentlich eine zu hohe Spannung eingestellt wurde ist dieser Aspekt von hoher Bedeutung. Während beim Prüfen mit Gleichspannung das Material über den gesamten Prüfzeitraums durch die Spannung belastet wird, kann beim Einsatz von Hochspannungsimpulsen die Dauer der Einwirkung auf wenige Mikrosekunden reduziert werden. Gleitentladungen Gleitentladungen sind ein willkommener und hilfreicher Nebeneffekt der Hochspannungsprüfung mit Impulsspannung. Mit Hilfe der Gleitentladungen wird die Prüfsicherheit deutlich erhöht. Gleitentladungen werden beim Prüfen mit Hochspannung als Funken sichtbar, die von der Prüfelektrode ausgehend zu einer Fehlstelle hin – bis zu mehreren Zentimetern lang sein können. Durch Gleitentladungen können somit auch Poren in einer Entfernung von der Prüfelektrode gefunden werden, die größer ist, als es der Wert der eingestellten Prüfspannung rein rechnerisch zulässt. Die Entstehung der Gleitentladungen hängt von verschiedenen Faktoren ab: Bild 2: Porenprüfgerät ISOTEST inspect 35 von ELMED Messtechnik Prüfgeräte mit Impulshochspannung haben sich aufgrund der hohen Prüfsicherheit weltweit auf den Baustellen durchgesetzt (Bild 2). Die im Rohrleitungsbau weit verbreiteten ISOTEST® Prüfgeräte des Unternehmens ELMED Dr. Ing. Mense GmbH verwenden als Prüfspannung extrem kurze, unipolare Hochspannungsimpulse mit einer Periodendauer von ca. 10 µs. Diese Impulstechnik in Kombination mit einer elektronischen Regelautomatik sorgt auch bei stärkerer Belastung (z.B. große Rohrdurchmesser und/oder feuchte Rohroberflächen) für eine konstante Prüfspannung. Somit ist die zuverlässige Detektion von Fehlern (Risse, durchgehende Poren) sichergestellt. Demgegenüber hat sich die Verwendung von Porenprüfgeräten mit Gleichspannung insbesondere bei feuchten Oberflächen (z.B. durch Niederschlag oder Tau) als problematisch erwiesen. Große Rohrdurchmesser, Feuchtigkeit oder Schmutz auf der Oberfläche stellen an das Prüfgerät hohe Anforderungen. Um die gewünschte oder vorgeschriebene Prüfspannung zu erzeugen, wird in einem solchen Fall wesentlich mehr Energie benötigt als beim Einsatz auf trockenen oder kleineren Prüfobjekten. Prüfgeräte mit Gleichspannung kommen bei den hohen Belastungen leicht an ihre Grenze. Die Belastung wird zu hoch und die Spannung bricht zusammen. Eine Nachregelung bei stärkerer Belastung ist aus Sicherheitsgründen nicht möglich. Im Falle einer hohen Belastung durch Feuchtigkeit beträgt die Prüfspannung an der Oberfläche somit nur noch einen Bruchteil des geforderten Wertes, mit dem Resultat, dass Fehlstellen nicht identifiziert werden können. QQ zu prüfendes Umhüllungs- und Beschichtungsmaterial, QQ Feuchtigkeit der Luft und Rohroberfläche, QQ von der Spannungshöhe und, was zu betonen ist, QQ von der Spannungsform Gleichspannung hat im Gegensatz zur Impulsspannung nur eine geringe Neigung zur Bildung von Gleitentladung. Bei gleicher Prüfspannung bieten Geräte mit Impulsspannung also eine wesentlich höhere Prüfsicherheit. Sicherheit des Prüfers Hochspannungsprüfgeräte dürfen bei einer versehentlichen Berührung der Hochspannung führenden Teile, kein Gesundheitsrisiko für den Bediener darstellen. Ein wichtiger Punkt im Rahmen der Sicherheitsbetrachtung ist das Auftreten von Restladungen. Bei der Prüfung mit Gleichspannung können sich Rohre, Behälter, oder sonstige Teile, durch die lange andauernde Spannungseinwirkung aufladen. Das Rohr verhält in diesem Fall sich wie ein Kondensator, der sich über eine mögliche Verbindung zur Erde entladen möchte. Diese Verbindung kann bei fehlender oder schlechter Erdung auch der Prüfer sein! Die Gefahr eines elektrischen Schlages wird durch die Verwendung von Prüfgeräten mit Impulshochspannung aufgrund der wesentlich kürzeren Einwirkzeit ausgeschlossen. Voraussetzung ist jedoch immer die einwandfreie Erdung von Prüfgerät und Rohrleitung. Werkstoffbelastung Auch beim Vergleich der beiden Prüfverfahren (Gleichspannung und Impulshochspannung) im Bezug auf die Belastung des Materials liegt der Vorteil klar bei einer Prüfung mit Impulshochspannung. Durch den hohen Sicherheitsstandard von ISOTEST® Prüfgeräten ist gewährleistet, dass der Prüfer bestmöglich vor Beeinträchtigungen durch die Arbeit mit Hochspannung geschützt ist. So liegt das Gefährdungspotential für die beim ISOTEST® zum Einsatz kommende Impulsspannung deutlich unter den zulässigen Grenzwerten nach DIN IEC/ TS 60479-1[5] und IEC CEI TS 60479-2[6]. Dem sogenannten Stoßfaktor kommt in diesem Zusammenhang eine besondere Bedeutung zu. Der Stoßfaktor besagt, dass bei nur kurzer Einwirkzeit, wie z.B. bei Spannungsimpulsen, das jeweilige Material mit dem zwei- bis dreifachen der zur einem Durchschlag führenden, kritischen Spannung belastet werden kann, ohne Schaden zu nehmen. Die Verwendung von Impulshochspannung gibt somit die doppelte bis dreifache Sicherheit. Bei der Prüfung von Materialien, deren Schichtdicke stark schwankt oder Sichere Umhüllungsprüfung mit dem Porenprüfgerät Juni 2015 2/5 Die Erdung Sowohl das zu prüfende Rohr als auch das Prüfgerät sind in geeigneter Weise zu erden. Von der Qualität der Erdung hängt die Zuverlässigkeit der Umhüllungsprüfung und die Sicherheit des Bedieners maßgeblich ab. Eine unzulängliche Erdung ist eine der Hauptursachen für fehlerhafte Porenprüfungen. Aufgrund der resultierenden Verluste an Prüfspannung ist die Wahrscheinlichkeit hoch, dass nicht alle Fehlstellen angezeigt werden. Eine ordnungsgemäße Erdung des Hochspannungsprüfgerätes und der Rohrleitung ist somit zwingende Voraussetzung für jede Hochspannungsprüfung. nungsprüfung realisierbar ist. Ihr Einsatz empfiehlt sich auch bei schlecht leitendem oder extrem trockenem Boden. In der passenden Größe um das zu prüfende Rohr gewickelt und festgezogen wird die Manschette auf der einen Seite mit dem Erdreich (kurzes Erdungskabel mit Erdungsstab) auf der anderen Seite mit dem Prüfgerät verbunden (Bild 5). Durch die Erdung, d.h. 1. die Verbindung des Prüfgerätes mit dem „blanken Rohrende“ sowie 2. die Verbindung vom Rohr zum elektrisch leitfähigen Erdreich (Erdpotential) mittels Erdungsstab wird der Stromkreislauf geschlossen. Unabhängig vom angewandten Erdungsverfahren müssen alle Übergänge niederohmig ausgeführt werden. In der Praxis heißt das, dass alle Kontaktstellen des Rohres mit den Erdungsklemmen metallisch blank sein müssen. Mit Blick auf den Erdungsstab ist zu beachten, dass auch hier ein niederohmiger Übergang zum Erdreich zwingend erforderlich ist. Dieser wird erreicht, indem der Erdungsstab möglichst tief in den leitfähigen Boden gesteckt wird. Bei trockenem Boden ist die Stelle kräftig zu wässern, um die erforderliche niederohmige Verbindung zu erhalten. Bild 3: Direkte Erdung Grundsätzlich werden drei Erdungsformen unterschieden, die jeweils in Abhängigkeit von der Baustellensituation zum Einsatz gebracht werden müssen: QQ die direkte Erdung QQ die indirekte Erdung QQ die kapazitive Erdung Bild 4: Indirekte Erdung Direkte Erdung Die direkte Erdung, die direkte leitende Verbindung zwischen dem Prüfgerät und dem nicht isolierten Rohrende, ist die zuverlässigste Form der Erdung und allen anderen Möglichkeiten stets vorzuziehen. Das Rohr ist dabei am blanken Ende mittels eines Erdungsstabes oder einer geeigneten Kabelverbindung zu erden (Bild 3). Indirekte Erdung Die indirekte Erdung mit Hilfe der Schlepperde ermöglicht die Prüfung der Rohrumhüllung ohne hinderliche Erdungskabel. Sie sollte immer dann zum Einsatz kommen, wenn keine direkte Erdung möglich ist (Bild 4). Kapazitive Erdung Die kapazitive Erdung („Phantom-Erdung“) kommt zum Einsatz, wenn das Rohr bereits vollständig umhüllt ist und das blanke Ende des Rohres mit der maximal zulässigen Erdungskabellänge von 15 m nicht erreicht werden kann. Die hierzu verwendete Erdungsmanschette besteht aus einem gut leitenden Spezialgummi und stellt eine Form der kapazitiven Erdung dar, die nur bei der Impulshochspan- Sichere Umhüllungsprüfung mit dem Porenprüfgerät Juni 2015 Bild 5: Kapazitive Erdung („Phantom-Erdung“) 3/5 Die richtige Prüfspannung (Bild 6) Die Wahl der Prüfspannung richtet sich nach zwei Faktoren: QQ der Art des zu prüfenden Umhüllungsmaterials und QQ der Schichtdicke Für den Rohrleitungsbau wird die Prüfspannung in internationalen Normen sowie im DVGW-Regelwerk spezifiziert. Die folgende Faustformel berücksichtigt die physikalischen Gegebenheiten und hat sich bei mehrlagigen Umhüllungssystemen für die Berechnung der Prüfspannung über Jahre bewährt: 5 kV Anfangsspannung + 5 kV/mm Für eine 3 mm PE Umhüllung ergibt sich aus der obigen Formel: 5 kV + 3 x 5 kV = 20 kV Bild 6: Einstellung der Prüfspannung Mit der so errechneten Prüfspannung werden auch schräg verlaufende Poren sicher detektiert. Auch das Prüfen von „Flicken“ zur Fehlstellenabdeckung ist möglich. Die in verschiedenen Normen aufgeführten, deutlich niedrigeren Spannungswerte können aus Sicht des Herstellers ELMED Messtechnik nur als Mindest-Standard interpretiert werden. Sie gewährleisten keine sichere Porenerkennung in allen Prüfsituationen. Wahl der Prüfelektrode Für eine sichere, störungsfreie Funktion, muss bei der Auswahl des Zubehörs sowie der Auslegung und Dimensionierung der Prüfelektroden der gesamte Prüfaufbau berücksichtigt werden. Die Wahl der Prüfelektrode ist in erster Linie vom Durchmesser des zu prüfenden Rohres abhängig. Alle nachfolgend genannten Prüfelektroden gibt es jeweils passend für alle Rohrdurchmesser bzw. in verschiedenen Breiten. Spiralelektrode Liegt oder hängt das Rohr noch frei, kann mit einer den kompletten Rohrumfang prüfenden Spiralelektrode gearbeitet werden – der einfachste und schnellste Weg auch längere Rohrstrecken zu prüfen (Bild 7). Bild 7: Spiralelektrode Halbrundelektrode Ist das Rohr bereits in den Graben abgesenkt, stellt die halbrunde Prüfelektrode eine auf diesen Fall abgestimmte Alternative dar (Bild 8). Zwischenräume, die bei Halbrundbürsten durch stark verschmutzte oder verbogene Borsten entstehen können, gefährden die gesamte Prüfung. Das gleiche gilt für durchhängende oder zu eng gewählte Spiralen. Für ebene Flächen bietet sich die gerade Bürstenelektrode an. Neben den Prüfelektroden für die Prüfung der äußeren Umhüllung gibt es Varianten für dünne bzw. empfindliche Beschichtungen (z.B. PUR), wobei hier der Borstenbesatz durch ein leitendes Spezialgummi ersetzt ist. Bild 8: Halbrundelektrode Sichere Umhüllungsprüfung mit dem Porenprüfgerät Juni 2015 4/5 Funktionsprüfung des Gerätes Hierzu ist die Prüfelektrode bei eingeschalteter Prüfspannung gegen die Erdungsklemme zu halten. Bei der Annäherung an die Erdungsklemme muss es zu einem Funkenüberschlag kommen. Der Abstand ist abhängig von der eingestellten Höhe der Prüfspannung. Alternativ kann die Überprüfung auch an einer Probepore durchgeführt werden. Mit dem Funkenüberschlag muss ein Signalton und die optische Porenanzeige erfolgen. Literaturhinweise: [1] DIN EN 10329 „Stahlrohre und -formstücke für Erdund wasserverlegte Rohrleitungen – Umhüllungen für Schweißverbindungen 2006-04 [2] Technische Regel – Arbeitsblatt DVGW G 462, Gasleitungen aus Stahlrohren bis 16 bar Betriebsdruck – Errichtung; 2012-07 Inspektion / Kalibrierung Um die Zuverlässigkeit des Prüfgerätes über einen langen Zeitraum zu erhalten, sollte eine jährliche Inspektion und Kalibrierung durch den Hersteller erfolgen. Die Einhaltung der empfohlenen Inspektionsintervalle trägt entscheidend zur Funktionssicherheit des Gerätes bei und schützt in vielen Fällen vor teueren Reparaturen. Im Rahmen der Inspektion müssen alle gerätespezifischen Funktionen überprüft und kalibriert werden. Das Ergebnis der durchgeführten Inspektion muss in einem PTB-rückführbaren Werkszertifikat dokumentiert werden. [3] Technische Regel – Arbeitsblatt DVGW W 400-2, Technische Regeln Wasserverteilungsanlagen (TRWV) – Teil 2: Bau und Prüfung; 2004-09 [4] DVGW Arbeitsblatt GW 15 „Nachumhüllungen von Rohrleitungen, Armaturen und Formstücken – Qualifikationsanforderungen an den Umhüller“; 2014-03 [5] DIN IEC/TS 60479-1, Wirkungen des elektrischen Stromes auf Menschen und Nutztiere – Teil 1: allgemeine Aspekte; 2007-05 Die ordnungsgemäße Durchführung von Wartungen und Reparaturen ist nur durch den Hersteller oder durch ausgewiesene und autorisierte Servicestellen gewährleistet. [6] IEC CEI TS 60479-2, Effects of current on human beings and livestock – Part 2: Special aspects; 2007-05 Fazit Um die Porenfreiheit von Werks- und Nachumhüllungen sicherzustellen, hat sich der Einsatz der ISOTEST® Hochspannungsprüfung seit Jahrzehnten bewährt. Es konnte gezeigt werden, dass die Qualität des Prüfgerätes, die Verwendung geeigneten Zubehörs, die richtige Prüfspannung sowie eine auf die Baustellensituation angepasste Erdung wesentliche Qualitätskriterien der Umhüllungsprüfung mit Hochspannung sind. Anhand der Gegenüberstellung von Gleichspannung und Impulsspannung wird deutlich, dass die Spannungsform der verwendeten Prüfspannung erheblichen Einfluss auf die Prüfergebnisse hat. Im Rahmen geeigneter Ausbildungsmaßnahmen müssen von den Fachhandwerkern die nötigen Kenntnisse erworben und das Prüfverfahren unter Baustellenbedingungen sicher beherrscht werden. Der professionellen „Porenprüfung“ als wesentlichem Garant für die Langlebigkeit von Rohrnetzen kommt im Rahmen der Qualitätsüberwachung auf der Baustelle eine besondere Bedeutung zu. Unerlässliche Voraussetzungen sind die Definition des Themas bereits in der Planungsphase und die detaillierte Spezifikation des Auftraggebers. Autorenangaben Sichere Umhüllungsprüfung mit dem Porenprüfgerät Juni 2015 Ralf Probst ELMED Dr. Ing. Mense GmbH Weilenburgstr. 39 D-42579 Heiligenhaus Tel.: +49 2056 / 9329-15 [email protected] www.elmedgmbh.de Dieser Artikel wurde auch in der Fachzeitschrift 3R – Ausgabe 06 / 2015 veröffentlicht. Schlagwörter Korrosionsschutz, Porenprüfgerät, Porensuchgerät, Porenprüfung, Umhüllungsprüfung, Prüfung von Nachumhüllungen, Qualitätsüberwachung, ISOTEST® 5/5