Welche Materialarten in welchen Mengen? - public.fh

Werbung

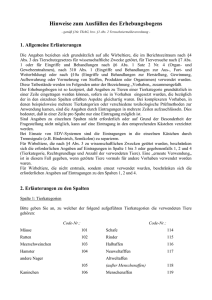

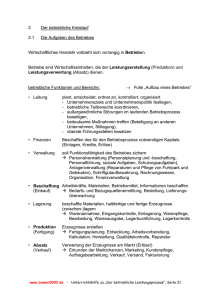

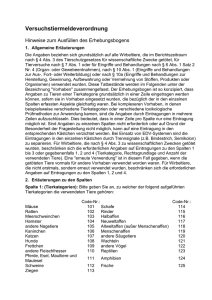

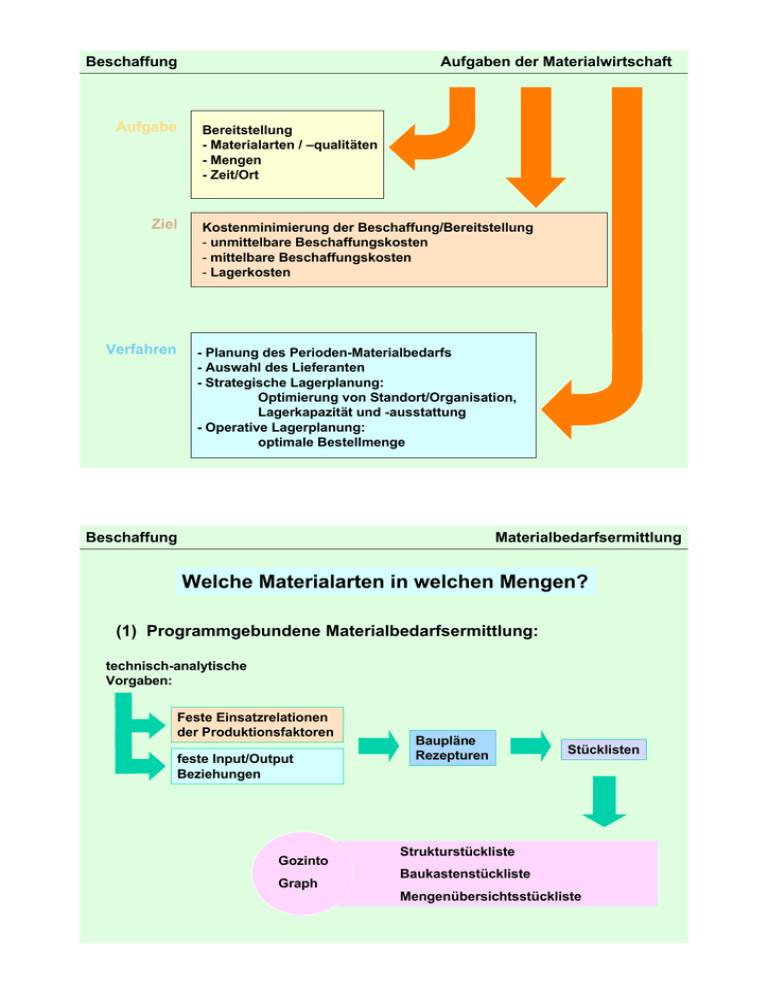

Beschaffung Aufgabe Aufgaben der Materialwirtschaft Bereitstellung - Materialarten / –qualitäten - Mengen - Zeit/Ort Ziel Verfahren Kostenminimierung der Beschaffung/Bereitstellung - unmittelbare Beschaffungskosten - mittelbare Beschaffungskosten - Lagerkosten - Planung des Perioden-Materialbedarfs - Auswahl des Lieferanten - Strategische Lagerplanung: Optimierung von Standort/Organisation, Lagerkapazität und -ausstattung - Operative Lagerplanung: optimale Bestellmenge Beschaffung Materialbedarfsermittlung Welche Materialarten in welchen Mengen? (1) Programmgebundene Materialbedarfsermittlung: technisch-analytische Vorgaben: Feste Einsatzrelationen der Produktionsfaktoren feste Input/Output Beziehungen Gozinto Graph Baupläne Rezepturen Stücklisten Strukturstückliste Baukastenstückliste Mengenübersichtsstückliste Beschaffung Materialbedarfsermittlung Beispiel: Strukturstücklisten Produkt X1 Produkt X2 Code-Nr. Menge Code-Nr. Menge A 2 B 1 Mengenübersichtsstücklisten a 2 c 3 b 1 d 1 e 1 B 3 c 3 C d 1 b 2 e 1 f 1 Produkt X1 Code-Nr. 2 Baukastenstücklisten Produkt X1 Code-Nr. Produkt X2 Menge Code-Nr. Menge Menge Produkt X2 Code-Nr. Menge A 2 B 1 B 3 C 2 a 4 a 0 b 2 b 4 c 9 c 3 3 d 1 A 2 B 1 d B 3 C 2 e 3 e 1 f 0 f 2 Baugruppe A Baugruppe B Baugruppe C Code-Nr. Menge Code-Nr. Menge Code-Nr. Menge a 2 c 3 b 2 1 d 1 f 1 e 1 b Beschaffung Materialbedarfsermittlung Der Gozinto-Graph: Knoten: Rohstoff- bzw. Erzeugnismenge Primär bzw. Gesamtbedarf und Pfeile: Mengenbeziehung (Zahl) eines Eingangsfaktors/erzeugnisses je Einheit Nachfolgeerzeugnis = direkte Mengenbeziehungen von Zwischen - und Fertigerzeugnissen Beschaffung Materialbedarfsermittlung Der Gozinto-Graph: X1 X2 100 50 3 2 1 2 B A 2*100=200 C 3*100 = 350 +1*50 3 2 1 c 1 1 d e 350 f a 2 1 b Beschaffung Materialbedarfsermittlung Beispiel: Erstellen Sie die Baukastenstücklisten und die Mengenübersichtsstücklisten auf der Basis der folgenden Strukturstücklisten: Produkt X1 Produkt X2 Code-Nr. Menge Code-Nr. Menge A 2 B 2 Mengenübersichtsstücklisten a 2 c 3 b 4 d 2 e 5 B 3 c 3 C d 2 b 1 e 5 f 1 Produkt X1 Code-Nr. 2 Baukastenstücklisten Produkt X1 Code-Nr. Produkt X2 Menge Code-Nr. Menge Menge Produkt X2 Code-Nr. A B B C a a b b c c A B d d B C e e f f Baugruppe A Baugruppe B Baugruppe C Code-Nr. Code-Nr. Code-Nr. Menge Menge a c b b d f e Menge Menge Beschaffung Materialbedarfsermittlung (2) Verbrauchsgebundene Materialbedarfsermittlung statistische Grundlagen/ Vergangenheitswerte Fehlen von festen Mengenverhältnissen Verhältnis von Aufwand/Nutzen Verfahren (zum Beispiel): einfacher Durchschnitt (gleitender Durchschnitt 2.O.): y1 = (x1+x2)/2; . . . . . gleitender Durchschnitt (3.O.): y1 = (x1+x2+x3)/3 . . . . . . exponentielle Glättung: (y0 ; ! vorgegeben) y1 = x1*! + y0(1-!) y2 = x2*! + y0(1-!) ... Beschaffung Materialbedarfsermittlung (2) Verbrauchsgebundene Materialbedarfsermittlung Beispiel: 1. einfacher Durchschnitt: y1 = x1 = 2,8 x2 = 3,2 x3 = 3,9 x4 = 4,6 x5 = 4,0 ! y1 = 3 x1 + x 2 2 ! y2 = 3,55 y3 = 4,25 y4 = 4,3 2. gleitender Durchschnitt (3.O.): y1 = x1 + x 2 + x 3 3 ! 3. exponentielle Glättung: y1 = (1" # )y 0 + #xi y1 = 3,29 y1 = 3,3 y2 = 3,41 y2= 3,9 y3= 3,62 y3= 4,17 y4= 3,83 y5= 3,65 Ann: (y0 = 3,5 ! = 0,3) Beschaffung Materialbedarfsermittlung (2) Verbrauchsgebundene Materialbedarfsermittlung Beispiel: 1. einfacher Durchschnitt: y1 = x1 = 2,8 x2 = 3,2 x3 = 3,9 x4 = 4,6 x5 = 4,0 ! y1 = 3 x1 + x 2 2 ! y2 = 3,55 y3 = 4,25 y4 = 4,3 2. gleitender Durchschnitt (3.O.): y1 = x1 + x 2 + x 3 3 ! 3. exponentielle Glättung: y1 = (1" # )y 0 + #x i y1 = y1 = 3,3 y2 = y2= 3,9 y3 = y3= 4,17 y4 = y5 = Ann: (y0 = 3,5 Beschaffung ! = 0,8) Materialklassifizierung Vorteile/Nachteile der Planungsverfahren: größere Fehlerwahrscheinlichkeit -- verbrauchsgebundene Materialplanung höherer Planungsaufwand -- programmgebundene Materialplanung -- Schätzung Welches Verfahren für welchen Einsatzfaktor? Beschaffung Materialklassifizierung/ABC Analyse Welches Verfahren für welchen Einsatzfaktor? Die ABC-Analyse! Vorgehensweise: Ermittlung des Periodenverbrauchs in GE/Materialart Festlegen der Rangfolge (z.B. höchster Wert = höchster Rang) Berechnung % Anteil in ME/Materialart in Bezug zu ME/Gesamtverbrauch Berechnung % Anteil in GE/Materialart in Bezug zu GE/Gesamtverbrauch Vergabe Rangziffern/ Ordnen entsprechend Rangziffern Ermittlung kumulierter % Anteile Festlegung der ABC-Bereiche/Vorgaben Beschaffung Materialklassifizierung/ABC Analyse Beispiel / Günter Glas, GF der DURCHBLICK AG händigt Ihnen folgende Liste mit Materialverbrauch und Preisen je Einsatzfaktor seines Produktionsbetriebes aus und bittet Sie um die Durchführung einer ABC-Analyse: Materialart Nr. Materialverbrauch pro Periode Preis pro ME in ME in ! 1 156 96,00 2 728 5,00 3 104 375,00 4 208 21,75 5 156 62,50 6 312 3,75 7 130 200,00 8 520 0,20 9 260 15,00 10 26 3.500,00 2600 ABC Analyse 7 Schritt-Methode Beschaffung Materialklassifizierung/ABC Analyse Beispiel / Schritte 1 - 4 Materialart Nr. Materialverbrauch pro Periode in ME Preis pro ME in % Wert des Gesamtverbrauchs in ! 1 156 96,00 2 728 5,00 3 104 375,00 4 208 21,75 5 156 62,50 6 312 3,75 7 130 200,00 8 520 0,20 9 260 15,00 10 26 3.500,00 in ! Rang in % 2600 Beschaffung Materialklassifizierung/ABC Analyse Beispiel / Schritte 5 - 7 Rang Materialart Nr. Mengenverbrauch in % kumulierter Mengenverbrauch in % 1 10 1 1 46,9 46,9 2 3 4 5 20,1 67,0 3 7 5 4 1 5 6 7 8 9 10 Wertverbrauch in % kumulierter Wertverbrauch in % Beschaffung Materialklassifizierung/ABC Analyse Materialart Wertanteil in % Mengenanteil in % A-Güter ca. 80% ca. 10% B-Güter ca. 15% ca. 20% C-Güter ca. 5% ca. 70% A-Güter: programmgesteuert B-Güter: verbrauchsorientiert C-Güter: grobe Schätzungen Beschaffung Materialbedarfsermittlung Ermittelter Bedarf je Einsatzfaktor = Bruttobedarf + Mehrverbrauchszuschlag vorhandener Lagerbestand = Nettobedarf + Sicherheitsbestand = Materialbedarf Beschaffung Lieferantenauswahl Kriterien : Einstandspreis ? Transportkosten ? Zuverlässigkeit ? Notwendigkeit langfristiger Lieferbeziehungen Konditionen ? Termintreue ? Abdeckung von Bedarfsschwankungen ? (Größe) Produktauswahl ? Welcher Lieferant? Beschaffung Lieferantenauswahl Beispiel: Kriterium Gewichtungs -zahl A Punktzahl gewichtet B Punktzahl gewichtet C Punktzahl Einstandspreis 8fach 6 10 3 Transportkosten 2fach 3 1 8 Zahlungsmodi 3fach 8 2 4 Umweltverträglichkeit 2fach 2 2 10 Termintreue 10fach 10 6 5 Flexibilität 3fach 5 2 6 Innovation 2fach 7 3 5 Produktpalette 3fach 6 3 8 gewichtet S C O R I N G M O D E L L Kennzahl Rang 1. Rang = höchster Wert Maßgeblichkeitsfaktor Punktwert 1-10 Beschaffung Optimale Bestellmenge welche Materialarten ! welche Materialmengen welcher Lieferant Periodenbedarf B: ! ! eine große oder mehrere kleine Bestellungen ? - unmittelbare Beschaffungskosten (B*p) - mittelbare Beschaffungskosten (B/m)*Kf - Lagerkosten (q*p*m/2) K = B*p + (B/m)*Kf + q*p*m/2 Gesamtkosten/Jahr B: Periodenbedarf p: Einstandspreis Kf: fixe Kosten/Bestellung q: Zins-und Lagerkostensatz (% Materialwert) m: Bestellmenge eines Bestellvorgangs Beschaffung Optimale Bestellmenge B: Jahresbedarf p: Einstandspreis Kf: fixe Kosten/Bestellung q: Zins-und Lagerkostensatz in %Materialwert m: Bestellmenge eines Bestellvorgangs K = B*p + (B/m)*Kf + q*p*m/2 Gesamtkosten/Jahr Bestellmenge Beschaffungsvorgänge/anno = bestellfixe Kosten durchschnittlicher Lagerbestand = Lagerungskosten Kostenminimum = Optimale Bestellmenge: 1. Abl. = 0; Auflösung nach mopt dK = - B*Kf + p*q = 0 dm m 2 2 mopt = 2*B*Kf p*q Beschaffung Optimale Bestellmenge Annahmen (1) Planungsperiode 1 Jahr (2) Kontinuierlicher Verbrauch ab Lager (3) Unendliche Beschaffungsgeschwindigkeit (4) Fehlen von Ausschuss, Schwund, Verderb (5) Preis ist konstant (Zeit, Mengen) (6) Keine Liquiditätsrestriktionen, Zins = konstant (7) Keine Lagerraumbeschränkungen (8) Lagerungskosten sind proportional zur Lagermenge/zum Lagerwert (9) Bestellfixe Kosten = konstant (z.B. Transportkosten ohne Mengenbezug) (10) Fehlen von Lieferantenkonditionen, z.B. Mindestabnahmemengen Einschränkung der Optimalität von mopt Optimierungsverfahren Heuristisches Verfahren