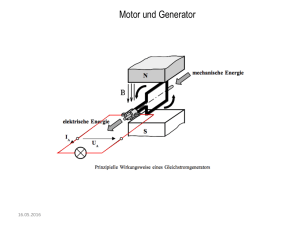

IEC-Ex-Normmotoren DE - Elektromotorenwerk Brienz AG

Werbung