Umwelkterklärung

Werbung

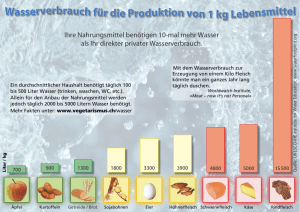

DETLEF JANKE Vorwort Mit der vorliegenden Umwelterklärung 2006 möchten wir Ihnen die Fortschritte im betrieblichen Umweltschutz seit der ersten Validierung im Dezember 2000 und der Revalidierung im Jahr 2003 in unserer Firma „Detlef Janke“ aufzeigen. Wir sind als kleines Handwerksunternehmen stolz darauf, dass wir uns der Revalidierung des Öko-Audits gestellt haben und unseren Kunden, Lieferanten und Geschäftspartnern sowie Nachbarn, Behörden und Interessierten diese dritte Umwelterklärung vorlegen können. Unser Unternehmen „Detlef Janke“ ist ein produzierender Betrieb, in dem Oberflächen von Gegenständen durch Lackieren und Galvanisieren beschichtet und veredelt werden. Wir sind uns im Klaren darüber, dass unsere Produktionsverfahren mit Umweltauswirkungen, bspw. Luftemissionen, Abwässern oder besonders überwachungsbedürftigen Abfällen, verbunden sind. Wir sind uns unserer Verantwortung, unsere Umwelt für die heutigen und zukünftigen Generationen zu schützen, bewusst. Deshalb sind wir bemüht die natürlichen Ressourcen zu schonen. Wir haben uns bemüht, viele der im Umweltprogramm 2003 geplanten Maßnahmen umzusetzen. Es ist uns bspw. gelungen, unseren spezifischen Energieverbrauch zu reduzieren und unsere Abwasserbehandlung zu optimieren. Manche Maßnahmen mussten in das Umweltprogramm 2006 verschoben werden. Einige wenige Maßnahmen wurden verworfen, weil sie sich als nicht sinnvoll herausgestellt haben. Dafür haben wir aber weitere im Umweltprogramm zunächst nicht vorgesehene Umweltschutzaktivitäten durchgeführt. Nutzen Sie die Möglichkeit und informieren Sie sich über unsere Umweltschutzaktivitäten – für Rückfragen stehen wir Ihnen zur Verfügung. Berlin, den 18.12.2006 Detlef Janke Unternehmensinhaber Umweltmanagementvertreter DETLEF JANKE 1. DAS UNTERNEHMEN DETLEF JANKE ...................................................... 2 1.1 Standortbeschreibung..........................................................................................................................2 1.2 Mitarbeiter und Mitarbeiterinnen......................................................................................................2 2. HERSTELLUNGSVERFAHREN UND PRODUKTE ..................................... 3 2.1 Produktion ............................................................................................................................................3 2.2 Umweltrelevanz der Produktion.........................................................................................................4 3. UMWELTMANAGEMENTSYSTEM .............................................................. 5 3.1 Bedeutung des Umweltmanagements.................................................................................................5 3.2 Aufbau des Umweltmanagementsystems...........................................................................................6 4. UMWELTPOLITIK....................................................................................... 12 5. UMWELTPROGRAMM ............................................................................... 13 6. BEURTEILUNG DER UMWELTAUSWIRKUNGEN.................................... 17 6.1 Betriebliche Input-/Output-Analyse.................................................................................................17 6.2 Allgemeines zu den Umweltauswirkungen ......................................................................................22 6.3 Einsatzstoffe........................................................................................................................................22 6.4 Wasserverbrauch ...............................................................................................................................24 6.5 Energieverbrauch...............................................................................................................................25 6.6 Abwasser.............................................................................................................................................26 6.7 Lärm....................................................................................................................................................26 6.8 Abfälle .................................................................................................................................................27 6.9 Innenraumbelastung..........................................................................................................................28 6.10 Luftemissionen ...............................................................................................................................29 6.11 Boden und Grundwasser ...............................................................................................................29 6.12 Zusammenfassung der Umweltauswirkungen.............................................................................30 7. TERMIN DER NÄCHSTEN UMWELTERKLÄRUNG .................................. 35 8. GÜLTIGKEITSERKLÄRUNG...................................................................... 35 9. IMPRESSUM ............................................................................................... 36 DETLEF JANKE 1. Entwicklung des Unternehmens Raumnutzung nähere Umgebung Außenanlagen Das Unternehmen Detlef Janke 1.1 Standortbeschreibung Das Unternehmen „Detlef Janke“ wurde 1986 als reine Galvanoformung in Berlin-Kreuzberg gegründet. 1994 bezog unser Unternehmen seinen Sitz im Erdgeschoss des Gebäudes der MTS SYSTEMS GmbH im Hohentwielsteig 3 in Berlin-Zehlendorf. Dieser Standort bot die Möglichkeit, die Produktionsverfahren zu erweitern. Vom vorherigen Nutzer, einem oberflächenbehandelnden Betrieb, konnten zahlreiche Geräte und Anlagen, z.B. die Galvanikbäder, übernommen werden. Es mussten somit nur geringe räumliche Veränderungen vorgenommen werden, z.B. der Einbau zweier Spritzstände im Lackierraum. 1995 wurde hier die Produktion für die Galvanoformung und Lackierung sowie 1996 für die Galvanisierung aufgenommen. Verfahrensänderungen im Bereich Galvanik, die eine weitreichende Umweltentlastung durch verbesserte Kreislaufführung und Nutzungsoptimierung bewirken, fanden bis zum Sommer 2003 statt. Im Jahr 2006 fand eine wesentliche Erweiterung, der Ausbau großflächiger Kellerräume für den Bereich Putzerei, für die Einrichtung großzügiger Sozialräume (Umkleideräume, Toiletten für Frauen und Männer, Duschen für Männer) und des Frühstücksraums statt. Der Umzug des Büros in den Keller, verbunden mit einer Flächenerweiterung soll noch in 2006 stattfinden. Die Nutzfläche für Produktion, Verwaltung und Lagerung beträgt dann ca. 1150 m2. Das Grundstück liegt in einem Gewerbegebiet. In westlicher Richtung befindet sich in ca. 150 m die nächste Wohnbebauung. Direkt an das Grundstück schließt eine Kleingartenkolonie an. In östlicher Richtung grenzt ein Naherholungsgebiet an das Gewerbegebiet. Dort befindet sich auch das nächste offene Gewässer, der Buschgraben mit angrenzendem Regenüberlaufbecken. Der Buschgraben fließt in den Machnower Busch und dieser wiederum in den Teltowkanal. Ein Straßenbrunnen aus Kriegszeiten befindet sich ebenfalls in der Nähe des Gewerbegebiets. Der Hof ist mit Betonsteinen gepflastert und es gibt Abläufe in die Regenwasserkanalisation. Es liegen keine Indizien für eine mögliche Schadstoffbelastung des Grundstückbereichs oder des genutzten Gebäudekomplexes vor. 1.2 Mitarbeiter und Mitarbeiterinnen Einschließlich des Unternehmensinhabers sind zum Zeitpunkt der Revalidierung 15 Mitarbeiter und Mitarbeiterinnen beschäftigt, davon 8 Vollzeitkräfte, 2 ¾ -Stellen, 1 Auszubildender und 3 Leiharbeiterinnen (Beschäftigung für 1 Jahr) sowie eine Reinigungskraft mit einem Mini-Job. 2 DETLEF JANKE 2. Herstellungsverfahren und Produkte 2.1 Produktion Unser Unternehmen ist auf die Behandlung und Veredelung von Oberflächen, insbesondere aus Metall und verschiedenen Kunststoffen, spezialisiert. Die entsprechenden Teile werden so vor äußeren Einflüssen geschützt bzw. durch Farb- und Glanzeffekte verschönert und in ihren Eigenschaften verändert. Als Handwerksbetrieb können wir bei der Bearbeitung von Einzelteilen auf individuelle Sonderwünsche unserer Kunden eingehen. Veredelung von Oberflächen Unser Leistungsspektrum umfasst die Galvanoformung, Galvanisierung und Spritzlackierung. Die Oberflächen werden mittels Entfetten, Spachteln sowie Schleifen vorbereitet und somit die Haltbarkeit der Beschichtung optimiert. Verschiedene Vor- und Hauptbehandlungsstufen können miteinander kombiniert werden. Neu hinzugekommen ist der Produktionsbereich Kunststoffgießen. Hier werden Sonden hergestellt. Leistungsspektrum Unter Anwendung galvanotechnischer Verfahren tragen wir Metallschichten auf elektrisch leitfähige Flächen auf. Wir veredeln verschiedene Materialien mit Nickel, Kupfer und Gold. Aluminiumteile werden anodisch oxidiert (Eloxal) und anschließend mit organischen Farbstoffen eingefärbt. Ferner bieten wir alle Vorarbeiten, z.B. Flächenschleifen, Entgraten, Polieren mit Sand- und Glasperlenstrahlen, Beizen, Brennen sowie auch Abdecken von Objekten, die nicht galvanisiert werden, an. Nach Bedarf nehmen wir Oberflächenuntersuchungen vor. Die Schichtdickenbestimmung von Metallen, insbesondere nach Vergoldungen, erfolgt mit dem X-Ray (Röntgenfluoreszensgerät). Eloxierte Schichten werden nach der Wirbelstrommethode gemessen. Auch Glanzgradmessungen sind möglich. Die von uns galvanisierten Teile sind Kleinteile wie bpsw. Bestandteile von messtechnischen Geräten. Andere von uns galvanisierte Produkte werden im Forschungsbereich verwendet. Bei der Galvanoformung werden dicke Metallschichten elektrolytisch auf Negativ- bzw. Positivformen niedergeschlagen und anschließend als selbständiger Gegenstand abgelöst. Mit dem Verfahren der Galvanoformung können auch nicht leitende Teile mit Metall beschichtet werden. Wir haben uns auf Reproduktionen von Repliken spezialisiert. Diese fertigen wir für Museen und andere Kultureinrichtungen an. So haben wir die Reproduktion des Berliner Goldhuts und der Maske eines Gesichtshelms aus der Varusschlacht sowie ein Schnurgefäß aus dem SchliemannSchatz angefertigt. Weitere Produkte unserer Galvanoformung werden im Kunstgewerbe eingesetzt. In der Spritzlackiererei können fast alle Materialien mit den verschiedensten Lacksystemen, Glanzgradabstufungen und Strukturen bis hin zu Metallic- und Graffiti-Effekten überzogen werden. Alle dazu notwendigen Vorarbeiten, z.B. Entlacken, Entfetten, Schleifen, Strahlen, Spachteln und Abkleben werden von uns durchgeführt. Anschließend kann der Lack im Ofen getrocknet oder eingebrannt werden. Den Glanzgrad und die Schichtdicke der Überzüge messen wir auf Wunsch mithilfe der Wirbelstrommethode. Wir lackieren bspw. Gehäuse und Lampen für Messtechnikgeräte mit dekorativen Lacken und Funktionslacken, die z.B. für die Photometrie notwendig sind. Galvanisierung 3 Galvanoformung Spritzlackierung DETLEF JANKE Im nachfolgenden Produktionsablauf (Abbildung 1) sind die Tätigkeiten des Unternehmens zusammenfassend dargestellt. Abbildung 1: Produktionsablauf Spritzlackierung Galvanisierung Metallteile Kunststoffteile Metallteile, Holz Vorbehandlung Strahlen Spachteln Strahlen Schleifen/ Polieren Schleifen/ Polieren Galvanoformung Gestellbau Kunststoffgießen Fertigung der einzelnen Kom- Leitsilber aufbringen Löten Hauptbehandlung/ Beschichtung Nachbehandlung Schleifen Entfetten/ Beizen Lackierung Lackierung Trocknen Entfetten/ Beizen Trocknen/ Einbrennen Galvanisierung Galvanoformung Kupfer/ Nickel/Gold/Silber/ Bronze/Eloxal Kupfer Einfärben Trocknen Warenausgang Qualitätsendkontrolle Verpacken Versand 4 Gießen Trocknen Trennen der Formen Drehen Endmontage DETLEF JANKE 2.2 Umweltrelevanz der Produktion Mithilfe der Oberflächenbehandlung werden Materialien eingespart, indem sie vor Korrosion geschützt werden. Zudem werden bei der Galvanisierung nur geringe Mengen wertvollen Materials benötigt, um die Eigenschaften des Ausgangsmaterials durch entsprechende Überzüge maßgeblich zu verbessern. So dient Gold bspw. zur Verbesserung der Leitfähigkeit. Verbesserung des Ausgangsmaterials Wir versuchen, Umweltschutzgesichtspunkte bei der Auswahl der Produktionsverfahren zu berücksichtigen. Die Kunden werden von uns hinsichtlich umweltschonender Verfahren beraten. Der Gestaltungsspielraum ist durch hohe Qualitätsanforderungen begrenzt Auswahl der Produktionsverfahren Die Produktionsprozesse Spritzlackierung, Galvanisierung, Kunststoffgießen und Entfettung belasten die Umwelt durch den Verbrauch von Materialien und Ressourcen und die Emissionen in Luft und Abwasser. Das breite Spektrum der Oberflächenbehandlung in unserem Unternehmen macht den Einsatz einer Vielzahl von Stoffen erforderlich. Die eingesetzten Stoffe sind z.g.T. Gefahrstoffe, die z.B. wassergefährdend, reizend, giftig oder brennbar sind. Hohe Badtemperaturen und die Bildung von Säurenebeln über den Bädern stellen ebenfalls ein hohes Sicherheitsrisiko dar. Die Sicherheitsvorkehrungen schließen jedoch eine Gefährdung der Mitarbeiter und Mitarbeiterinnen und der Umwelt durch den Normalbetrieb und durch Störfälle aus. umweltbelastende Produktionsprozesse und Sicherheitsvorkehrungen 3. Umweltmanagementsystem 3.1 Bedeutung des Umweltmanagements Die Verantwortung unseres Unternehmens besteht darin, den verschiedenen Anforderungen, die an uns herangetragen werden, gerecht zu werden. Unsere eigenen Ansprüche an wirtschaftliche Stabilität, Gesundheitsschutz und Sicherheit der Mitarbeiter und Mitarbeiterinnen, die Qualitätswünsche unserer Kunden, und die gesellschaftlichen Umweltschutzanforderungen sind hier zu nennen. Ziel unserer Unternehmensführung ist es, diese verschiedenen Anforderungen aufzunehmen und aufeinander abzustimmen. Das Umweltmanagementsystem gewährleistet, dass wir unsere eigenen umweltbezogenen Anforderungen, die wir in Umweltpolitik und -zielen sowie im Umweltprogramm formuliert haben, in die Tat umsetzen werden. Hierfür ist eine eindeutige Zuordnung von Aufgaben und Verantwortlichkeiten sowie eine Regelung der Verfahren und Abläufe notwendig. Zentraler Bestandteil dieses Regelwerks sind regelmäßige Selbstüberprüfungen, um Schwachstellen früh zu erkennen. 5 Anforderungen aufnehmen … ... und umsetzen DETLEF JANKE 3.2 Aufbau des Umweltmanagementsystems Im Folgenden stellen wir die Organisation unseres betrieblichen Umweltschutzes vor. Aufgabenverteilung und Verantwortlichkeiten prozessorientierte Aufgabenverteilung Voraussetzung für eine erfolgreiche Umsetzung des Umweltmanagementsystems ist es, Aufgaben zu erkennen, die Verantwortung für deren Erfüllung einzelnen Mitarbeitern und Mitarbeiterinnen zuzuordnen und deren Umsetzung zu kontrollieren. Dabei haben wir diese Aufgaben in drei verschiedene Gruppen von Tätigkeiten unterteilt, die Führungstätigkeiten, die Produktionstätigkeiten und die unterstützenden Tätigkeiten. Diese Einteilung orientiert sich an den Arbeitsabläufen, d.h. sie ist prozessorientiert. Die folgenden Ausführungen beschreiben, was unter diesen Tätigkeiten im Einzelnen zu verstehen ist: Tabelle 1: Tätigkeiten im Umweltmanagementsystem Die Führungstätigkeiten Die Produktionstätigkeiten Die unterstützenden Tätigkeiten sind übergeordnete Tätigkeiten, die das Umweltmanagement steuern und für die Funktionsweise des Umweltmanagementsystems sorgen. beinhalten alle Tätigkeiten im Zusammenhang mit der eigentlichen Produktion: von der Warenannahme bis zur Auslieferung an die Kunden. stehen nicht in unmittelbarem Zusammenhang mit dem Produktionsprozess, sind jedoch für dessen Aufrechterhaltung notwendig. • Umweltpolitik und –programm • Eingang der beigestellten Rohteile und deren Zwischenlage• Kommunikation, Schulung und rung Information • Entwicklung von Technik und Material • Rechtsgrundlagen • Marketing und Kundenberatung • Arbeitssicherheit und Unfallvorsorge • Bewertung des Managementsystems • Erfassung und Bewertung der Umweltauswirkungen • Kontroll- und Korrekturmechanismen • Warenvorbehandlung: Spachteln, Schleifen, Entfetten, Strahlen • Galvanoformung, Galvanisierung, Spritzlackierung, Kunststoffgießen • Qualitätsendkontrolle • Beschaffung • Umgang mit Gefahrstoffen • Abfallmanagement • Instandhaltung und Anlagenüberprüfung • Verpackung, Bereitstellung, Auslieferung • Dokumentation Unternehmensstruktur Daneben haben wir für Aufgaben von besonderem Stellenwert Beauftragte ernannt. In folgendem Organigramm (Abbildung 2) wird die Unternehmensstruktur dargestellt. 6 DETLEF JANKE Abbildung 2: Organigramm Geschäftsleitung: Unternehmensinhaber Umweltmanagementvertreter Herr Janke Beauftragte Unternehmensbereiche Verwaltung: Büro Einkauf Wareneingang und ausgang Versand Umweltmanagementbeauftragte Frau Janke Fachkraft für Arbeitssicherheit Frau Janke Lackiererei: Spritzlackieren Lacklager Betriebsbeauftragter für Abfall Herr Janke Galvanik: Galvanoformung Galvanisieren Chemikalienlager Vor- und Nachbehandlung: Entfettung Strahlen Spachteln Schleifen Kunststoffgießen 7 DETLEF JANKE Zuständigkeiten und Verantwortlichkeiten Für alle unsere Mitarbeiter und Mitarbeiterinnen gelten die Vorgaben der Umweltpolitik und der regelnden Dokumente. Darüber hinaus achten sie bei der täglichen Arbeit auf Schwachstellen und weisen den Umweltmanagementvertreter auf mögliche Verbesserungen hin. Die Zuständigkeiten und Verantwortlichkeiten für die verschiedenen Positionen werden in der folgenden Tabelle 2 beschrieben Tabelle 2: Zuständigkeiten und Verantwortlichkeiten im Umweltmanagementsystem Unternehmensinhaber/ Umweltmanagementvertreter Umweltmanagementbeauftragte Fachkraft für Arbeitssicherheit Leitung des Unternehmens und des Umweltmanagements, daher Gesamtverantwortung für alle Unternehmensvorgänge und für das Umweltmanagementsystem Unterstützung und Beratung des Unternehmensinhabers in allen anstehenden Fragen zum Thema Umweltschutz und Arbeitssicherheit Funktion der Fachkraft für Arbeitssicherheit übernimmt der Unternehmensinhaber Aufgaben: Aufgaben: Aufgaben: • Umsetzung der umweltrechtlichen Anforderungen • Informationsbeschaffung und Beratung • Festlegen der notwendigen Schutzmaßnahmen • Verantwortung für Schutz und Sicherheit der Mitarbeiter und Mitarbeiterinnen • Organisation von Schulungsmaßnahmen • Kontrolle der Umsetzung der Schutzmaßnahmen • Kontrollfunktion • Unterweisungen der Mitarbeiter und Mitarbeiterinnen • Ermittlung und Bewertung der Umweltauswirkungen • Dokumentation • Entwicklung von Verbesserungsvorschlägen • Durchführen von Schulungen • Durchführen von Gefährdungsanalysen • Verabschiedung der Umweltpolitik • Kontrolle und Koordination der Wartungen und Instandhaltungen von Anlagen und Geräten • Regelmäßige Überprüfung und Bewertung des Umweltmanagementsystems • Einleiten und Umsetzen von Korrekturmaßnahmen Kommunikation, Schulungen, Öffentlichkeit interne Kommunikation und Mitarbeitereinbindung Eine aktive und offene Kommunikation soll beitragen, den Stellenwert des Umweltschutzes innerhalb und außerhalb des Unternehmens stetig zu erhöhen und auf diesem Wege eine Verbesserung der Umweltschutzleistung zu erzielen. Um das Umweltbewusstsein zu fördern und das Verständnis für die Umweltschutzaktivitäten zu stärken, informieren wir unsere Mitarbeiter und Mitarbeiterinnen regelmäßig über die Entwicklungen im betrieblichen Umweltschutz. Wir beteiligen unsere Mitarbeiter und Mitarbeiterinnen bei der Gestaltung unseres Umweltmanagementsystems und regen sie an, Verbesserungsvorschläge zu entwickeln. Unsere Mitarbeiter und Mitarbeiterinnen werden regelmäßig zu Umweltschutz- und Arbeitsschutzthemen geschult. 8 DETLEF JANKE Videos und anschließende Besprechungen von Maßnahmen zum Umwelt- und Arbeitsschutz sollen den Umweltgedanken bei unseren Mitarbeitern und Mitarbeiterinnen weiter entwickeln und festigen. Das umweltbezogene Werteverständnis unserer Mitarbeiter und Mitarbeiterinnen soll neben Qualifikationsangeboten auch durch das Aufzeigen von Verhaltenskonsequenzen und intensive Diskussionen gefördert werden. Maßnahme des Umweltprogramms Die Glaubwürdigkeit und Transparenz unserer Tätigkeiten fördern wir durch einen offenen Dialog mit Geschäftspartnern, Nachbarn, Behörden und anderen interessierten Gruppen. Darüber hinaus möchten wir den Umweltschutzgedanken weitertragen. Dass wir uns als Kleinunternehmen der Verantwortung eines Umweltmanagementsystems stellen, soll andere Unternehmen zur Nachahmung motivieren. Die vorliegende Umwelterklärung soll einen Beitrag in diese Richtung leisten. externe Kommunikation Umweltschutz bei Lieferanten, Kunden und Geschäftspartnern Zum einen möchten wir unsere Geschäftspartner anregen, ihren eigenen betrieblichen Umweltschutz weiterzuentwickeln. Zum anderen wollen wir durch einen konstruktiven Dialog die Umweltauswirkungen bei unserer Zusammenarbeit mit Kunden und Lieferanten minimieren. Bei der Betreuung unserer Kunden nutzen wir das Thema Umweltschutz als wichtigen Wettbewerbsfaktor. Daneben beraten wir unsere Kunden über die Möglichkeiten des produktbezogenen Umweltschutzes, d.h. Handhabung, Verwendung und Entsorgung von Produkten sowie über umweltfreundliche Alternativangebote. Bei der Auswahl von Lieferanten und Auftragnehmern werden deren Umweltschutzbemühungen bewertet. Umweltentlastung bei der Zusammenarbeit mit Kunden und Lieferanten Entwicklung von Technik und Material Um unsere Produktionsverfahren zu optimieren, haben wir ein umweltorientiertes Beschaffungswesen eingeführt. In Hinblick auf den Einsatz umweltfreundlicherer Alternativen, insbesondere bei den problematischen Gefahrstoffen suchen wir das Gespräch mit Kunden und Lieferanten. Generell sind solche Einsatzstoffe zu bevorzugen, die eine geringe Wassergefährdungsklasse, eine geringe toxikologische Einstufung und eine geringe Brennbarkeit aufweisen. Daneben prüfen wir, wie durch Veränderungen der Anlagen und Produktionstechniken Umweltentlastungen erreicht werden können. Beispielsweise können wir aufgrund der Umstrukturierung in der Galvanik durch verbesserte Kreislaufführung und Standzeitverlängerung der Bäder erhebliche Mengen an Ressourcen einsparen. Wir verfolgen am Markt die Weiterentwicklung von Techniken zur Metallbearbeitung und Oberflächenbeschichtung und prüfen deren Einsatz bei der Planung unserer Produktionsverfahren. Auch die Hilfs- und Betriebsstoffe sind nicht immer unproblematisch, da sie z.T. Gefahrstoffe enthalten bzw. Gefahrstoff sind. 9 Beschaffungswesen und Produktionsverfahren DETLEF JANKE Arbeitssicherheit und Unfallvorsorge wichtiger Bestandteil des Umweltmanagementsystems Arbeitssicherheit und Unfallvorsorge sind zentrale Themen in einem Galvanik- und Lackierereibetrieb und daher eine wesentliche Aufgabe für die Leitung und für alle Mitarbeiterinnen und Mitarbeiter. Es besteht eine enge Verknüpfung mit Aspekten des Umweltschutzes. Daher wurden in unserem Umweltmanagement auch Instrumente und Verfahren integriert, die eine Gewährleistung und Weiterentwicklung der Arbeitssicherheit und des Gesundheitsschutzes ermöglichen. Dabei nimmt unser Unternehmensinhaber seine Arbeitgeberpflichten wahr und verfolgt einen präventiv orientierten Arbeitsschutz. Unterweisungen, Betriebsanweisungen Unsere Mitarbeiterinnen und Mitarbeiter werden jährlich über mögliche Gefahren sowie entsprechende Schutzmaßnahmen beim Umgang mit Gefahrstoffen an Ihrem Arbeitsplatz unterwiesen. In sämtlichen Räumen, in denen mit Gefahrstoffen umgegangen wird, sind Betriebsanweisungen ausgehängt, die über Gesundheitsgefahren und Schutzmaßnahmen informieren. persönliche Schutzausrüstungen Zur Minimierung der Gesundheitsgefahr sind unsere Mitarbeiterinnen und Mitarbeiter beim Umgang mit Gefahrstoffen verpflichtet, persönliche Schutzausrüstungen zu benutzen. In den Räumen der Galvanik sind bspw. Gummihandschuhe und -stiefel sowie chemisch beständige Kleidung zu tragen. Eine Schutzbrille ist erforderlich, wenn der Badinhalt als ätzend eingestuft ist. Der Vollgesichtsschutz muss beim Arbeiten an stark ätzenden Bädern getragen werden. Bei einigen Arbeiten wie bspw. bei Nickelaerosolen und -staub ist das Benutzen von Atemschutzmasken erforderlich. Dafür sind Boxen mit entsprechenden Schutzausrüstungen in den verschiedenen Produktionsbereichen direkt neben den Arbeitsplätzen angebracht worden. Lagerung und Transport von Gefahrstoffen Um Umweltrisiken durch die eingesetzten Gefahrstoffe zu minimieren, haben wir technische und organisatorische Maßnahmen getroffen. Für Einsatzstoffe, deren gemeinsame Lagerung zu gefährlich wäre, haben wir räumlich getrennte Lager. Der ordnungsgemäße und sichere Transport von Gefahrstoffen wird durch eine detaillierte Umweltrichtlinie gewährleistet. Erfassung der Umweltauswirkungen Suche nach Verbesserungsmöglichkeiten Ziel unseres Umweltmanagementsystems ist es, unsere Umweltauswirkungen dauerhaft zu senken. Um zu überprüfen, ob unsere Umweltschutzmaßnahmen wirksam sind und um Schwachstellen sowie Verbesserungsmöglichkeiten aufzudecken, ermitteln wir regelmäßig und systematisch die Auswirkungen unserer Tätigkeiten, Produkte und Dienstleistungen auf die Umwelt. Der Verbrauch von Materialien und Ressourcen, das Abwasser- und Abfallaufkommen werden jährlich bilanziert. Die Ergebnisse bewerten wir abschließend in Hinblick auf unsere Umweltziele sowie auf Veränderungen im Vergleich zu den Vorjahren. 10 DETLEF JANKE Kontroll- und Korrekturverfahren Indem wir unser Organisationssystem und unsere Umweltauswirkungen regelmäßig selbst überprüfen, können wir Fehler und Abweichungen frühzeitig erkennen und notwendige Korrekturmaßnahmen einleiten bzw. Optimierungspotentiale wahrnehmen. Die erste umfassende Umweltprüfung und die Umweltbetriebsprüfungen in den Jahren 2003 und 2006 haben wir in Zusammenarbeit mit externen Fachleuten durchgeführt. Die Umweltbetriebsprüfungen finden im Drei-Jahres-Rhythmus statt und das Umweltmanagement-Review wird jährlich durchgeführt. Zur Vorbereitung der Umweltbetriebsprüfung wird ein Programm erstellt und Ziele für die Prüfung festgelegt. Mithilfe von Checklisten werden verschiedene Inhalte überprüft wie bspw. das Einhalten der Vorgaben von Umweltvorschriften, die Umsetzung der Umweltpolitik und des Umweltprogramms sowie die Eignung des Umweltmanagementsystems. Die Umweltbetriebsprüfung 2006 hatte z.B. folgende Ergebnisse: externe und interne Überprüfungen Es wurden 9 Maßnahmen bzw. Teilmaßnahmen zur Verbesserung des Umweltschutzes umgesetzt, 5 wurden in das nächste Umweltprogramm verschoben und 4 wurden verworfen. Das Verschieben von Maßnahmen wurde häufig aufgrund des hohen Investitionsbedarfs erforderlich. Einige der umgesetzten Maßnahmen (6 umfängliche) waren zunächst nicht im Umweltprogramm 2003 vorgesehen, haben sich aber als sinnvoll erwiesen. Obwohl wir es für notwendig halten, dass wir uns bestimmte Ziele in einem festgelegten Zeitraum setzen, liegt unsere Stärke in der Flexibilität, die eine Reaktion auf veränderte Rahmenbedingungen ermöglicht. Dokumentation Die Dokumentation dient der Regelung unseres Umweltmanagementsystems. Das Umweltmanagementhandbuch sowie die Umweltrichtlinien sind „regelnde Dokumente“. Sie beschreiben die Aufgaben und Verantwortlichkeiten unserer Mitarbeiterinnen und Mitarbeiter. In den „Nachweisdokumenten“ werden beispielsweise die Ergebnisse von Kontrollen festgehalten. Auf diese Weise können wir selbst, aber auch Außenstehende unsere Bemühungen und deren Erfolg nachvollziehen. 11 Umweltmanagementhandbuch und Umweltrichtlinie DETLEF JANKE 4. Umweltpolitik Handlungsgrundsätze Mit der folgenden Umweltpolitik stellt sich unsere Firma „Detlef Janke“ den Anforderungen an eine umweltbewusste Unternehmensführung. Wir suchen nach Wegen, eine nachhaltige Wirtschaftsform unter Berücksichtigung ökologischer, ökonomischer und sozialer Aspekte zu verwirklichen. Unsere Produktionsverfahren, insbesondere die Spritzlackierung, die Galvanisierung und die damit verbundenen Vorbehandlungen sind von hoher ökologischer Relevanz. Der sorgsame Umgang mit Ressourcen ist für uns selbstverständlich, um auch zukünftigen Generationen ein würdiges Leben zu ermöglichen. Zur Umsetzung dieses Anspruchs hat die Unternehmensführung in Abstimmung mit der Belegschaft die nachfolgenden Leitlinien festgelegt. 1. Wir suchen nach Möglichkeiten, den produktionsbedingten Ausstoß von Schadstoffen, die Umweltprobleme, wie Erkrankung der Wälder oder Abbau der Ozonschicht verursachen, zu minimieren. Es ist uns wichtig, gezielte Maßnahmen direkt bei den Ursachen anzusetzen. 2. Wir beobachten sorgsam unseren Produktionsprozess in Hinblick auf die Wechselwirkungen zwischen Mensch, Technik und Umwelt. Indem wir umweltrelevante Schwachstellen aufspüren, schaffen wir die Vorraussetzung zur Verbesserung unseres betrieblichen Umweltschutzes, z.B. die Minimierung der schädlichen Umweltauswirkungen und Umweltrisiken durch mögliche Störfälle. 3. Wir verfolgen die Weiterentwicklung der Umwelttechnik und prüfen deren Einsatz unter Abwägung der Wirtschaftlichkeit und Praktikabilität. 4. Unser Ziel ist es, den Schutz von Mensch und Natur stetig zu verbessern. Das Einhalten aller Umweltvorschriften ist für uns selbstverständlich. 5. Wir fördern das Verantwortungsbewusstsein und die Sensibilität unserer Mitarbeiter und Mitarbeiterinnen hinsichtlich des Umwelt-, Gesundheitsund Arbeitsschutzes. 6. Wir treten in einen offenen Dialog über Umweltprobleme mit unseren Mitarbeitern und Mitarbeiterinnen, Lieferanten, Kunden, Behörden und der interessierten Öffentlichkeit und wollen auf diesem Wege den Umweltschutz vorantreiben. 7. Zur Verbesserung unseres betrieblichen Umweltschutzes führen wir jährlich ein Umweltmanagement-Review und Schulungen für unsere Mitarbeiter und Mitarbeiterinnen durch. Außerdem unterziehen wir uns alle drei Jahre einer externen Begutachtung. 12 DETLEF JANKE 5. Umweltprogramm Zur Umsetzung unserer Umweltpolitik haben wir Umweltziele entwickelt. Grundlage für die Ziele sind die im Rahmen der Umweltprüfung ermittelten Umweltauswirkungen und Schwachstellen. Um diese Umweltziele zu erreichen, sind viele verschiedene Maßnahmen notwendig. Umweltziele und geplante Maßnahmen bilden zusammen unser Umweltprogramm. Im Umweltprogramm werden für die einzelnen Maßnahmen verbindliche Termine für die Umsetzung genannt. Grundlagen für die Terminplanung sind Dringlichkeit und Einsparpotentiale, aber auch praktische Umsetzbarkeit und Kostenaufwand für die jeweiligen Maßnahmen. Das Umweltprogramm soll bis zur nächsten Validierung in drei Jahren umgesetzt werden. Für die Umsetzung ist Herr Janke als Unternehmensinhaber und in seiner Funktion als Umweltmanagementvertreter verantwortlich. Umweltziele und Maßnahmen Das Umweltprogramm 2006 (Tabelle 3) zeigt die Ziele und Maßnahmen, die für die nächsten 3 Jahre festgelegt wurden. Innerhalb des Dreijahreszeitraums bis zum Jahr 2009 werden weitere Ziele bzw. notwendige Korrekturen zu Ende jeden Jahres im Rahmen des UmweltmanagementReviews festgelegt. Umweltprogramm 2006 Druckluftanlage 13 DETLEF JANKE Tabelle 3: Umweltprogramm 2006 (2006 –2009) Ziel Allgemeines • Verbesserung des Umweltschutzverständnisses Einsatzstoffe • Einsparung von Material, Mehrfachnutzung • Ressourcenschonung durch Verringerung des Materialeinsatzes um 25% (weniger Lösungsmittel zur Reinigung) 1) Wasserverbrauch • Verringerung des Wasserverbrauchs beim Eloxalbad um 20% 1) Energieverbrauch • Verringerung des Stromverbrauchs um ca. 10% Maßnahmen Termin • Weiterbildungsmaßnahmen zum Umwelt- 2007-2009 schutz für Mitarbeiter und Mitarbeiterinnen, 2mal jährlich • Rückführung/Kreislaufführung der Luftpolsterfolien ist in Vorbereitung • Waschautomat für Spritzpistolen D • Verringerung des Energieverbrauchs um 20 – 30 % bezüglich Abluftanlage in der Lackiererei 1) • Verringerung des Stromverbrauchs um 20-30% an dieser Anlage 1) Abfall: • Reduzierung des AbfallaufkomD mens um 5 % 1) • Steigerung der Abfallverwertungsquote allgemein um 10% D Abwasser • Verringerung der Schadstofffracht im Abwasser um 10% D 2008 2007 2007 • Inbetriebnahme einer Kreislaufkühlung bei der Eloxalstrecke wurde auf 2007 verschoben wegen des hohen Investitionsbedarfs • Für die Ermittlung des Energieverbrauchs 2007-2009 werden für große Stromverbraucher bei Neuanschaffung in allen Produktionsbereichen fortlaufend und insbesondere nach Abschluss des Umbaus getrennte Stromzähler eingebaut. • Anschaffung einer geregelten Druckluft- 2008 anlage in der Lackiererei • Temperaturregler und neue Isolierung an der sog. „Verdichtung“ (s. 6.5. Energieverbrauch im Text S.26) 2007 • Die Suche nach Lieferanten, die ihre Produkte in Mehrweggebinden anliefern, erfolgt kontinuierlich 2007-2009 • Weitere Verwertung von Galvanik-Schlamm, Glasperlen-Abfällen • Wenn mengenmäßig sinnvoll: Verwertung von Silber-, Gold-, Kupferdraht, . 2007-2009 • Standzeitverlängerung der Bäder für Nickel und Kupfer: • Analyse wird mit Photometermessungen kontinuierlich fortgesetzt 2007 14 DETLEF JANKE Innenraumbelastung/Luftemissionen • Verringerung der Immissionen/Emissionen in die Innenraum- und Abluft + + 2007 • Verringerung der Innenraumbelastung durch den Anschluss des Anmischbereichs der Lackiererei an die Absauganlage: Prüfung der Anschaffung eines Druckbehälters auf 2007 verschoben Zusätzliche Maßnahme • Die Zuluft soll in der Lackiererei durch eine weitere neue geregelte Druckluftan- 2007/2008 lage verbessert werden, • Zuführung von oben nach unten direkt an den Arbeitsplatz. (Vgl. hier Energieverbrauch) Zusätzliche Maßnahme 2007 • Der Schornstein über der Lackiererei wird verlängert. In der Tabelle 3 bedeutet: D Die Maßnahme wurde ausgeführt. Die Maßnahme wurde in die nächsten Jahre verschoben. D Die Maßnahme wurde ausgeführt und wird in den Folgejahren fortgesetzt. + Es handelt sich um eine zusätzliche Maßnahme, die im bisherigen Umweltprogramm nicht enthalten war. 1) Prozentangaben (Reduzierungen) in Bezug auf Angaben für das Jahr 2005 Abluftprüfung 15 DETLEF JANKE Versilbertes Gingko-Blatt als Brosche Elektrolytische Entfettung 16 DETLEF JANKE 6. Beurteilung der Umweltauswirkungen 6.1 Betriebliche Input-/Output-Analyse Die folgende Darstellung (Tabelle 4) gibt einen Überblick über die Stoffe und Ressourcen, die in unseren Betrieb hineingelangen (Input) und die Stoffe, sowie Emissionen, die den Betrieb als Output wieder verlassen. Mit Hilfe der Daten zum Input und Output können Aussagen zum Material-, Energie- und Wasserverbrauch und zur Entstehung von Abfällen, Abwasser und Schadstoffemissionen getroffen werden. Damit ist die Input-/Outputanalyse ein wichtiges Instrument bei der Darstellung der vom Betrieb ausgehenden Umweltauswirkungen. Ressourcenverbrauch, Abfälle, Abwasser und Emissionen Input und Output sind in der Tabelle 4 in einzelne Stoffgruppen unterteilt. In den folgenden Kapiteln werden die einzelnen Stoffgruppen z.T. näher aufgeschlüsselt. Für einzelne Stoffgruppen wie bspw. Beschichtungen, Lärmemissionen oder einzelne Abfallarten gibt es keine Zahlenangaben, da der dafür zu leistende Aufwand zu hoch wäre und in keinem Verhältnis zur Aussagekraft stünde. Unterteilung in Stoffgruppen Die Angaben zu den Einsatzstoffen stammen aus den Inventuren für die Jahre 2002-2005. Der Wasser- und Stromverbrauch wurde über Zähler erfasst. Für die Abfallmengen liegen z.T. Rechnungen und für einige Abfallarten Schätzungen zugrunde. Die Abwassermenge der Eloxalstrecke kann nur indirekt über den Wasserverbrauch und die Abwassermenge, die in der Abwasseranlage behandelt wird, abzüglich der geschätzten Wassermenge, die aus den Bädern verdunstet, ermittelt werden. Datenlage Allgemeine Anmerkungen zur Tabelle 4: Um die Entwicklung der Input- und Output-Gruppen zu untersuchen, wurde die jeweilige Differenz vom Jahr 2002 zum Jahr 2005 errechnet. Dabei wurden sowohl absolute als auch prozentuale Werte angegeben. Die Differenzen wurden nur für einige Input- und Output-Gruppen abgebildet. Für die Vielzahl der Materialdaten wurde darauf verzichtet. Bei den Abfällen, die nicht jedes Jahr entsorgt werden, ist die Differenzbildung ebenfalls nicht sinnvoll. Es liegen auch nicht für alle Input- und Output-Gruppen quantitative Angaben vor. In der Tabelle 4 bedeutet: 1) 2) 3) 4) 5) 6) 7) 8) 9) b.ü. bei der Verschiedenheit der Produkte nicht angebbar Entsorgung 2006: 150 Liter für die Jahre 2004-2006 kein Einsatz von Dichlormethan seit Oktober 2004 Entsorgung in 2006: 1,6 m3 für die Jahre 2003–2006 Verwertung des in sämtlichen Jahren angefallenen Galvanikschlamms 2004 Entsorgung 2006: 115 Stück seit 1995 zusätzliche Abfuhr von 1,4 t Möbeln und Rohren zusätzliche Abfuhr von 28 m3 Schrott, u.a. Wannen keine quantitativen Angaben vorhanden Abfälle in grau schattierten Feldern werden einer Verwertung zugeführt besonders überwachungsbedürftige Abfälle 17 DETLEF JANKE Tabelle 4: Input-/Output-Daten für die Jahre 2002 - 2005 Input/Output I 1 Lackiererei I 1.1 Rohstoffe Lacke I 1.2 Hilfsstoffe Härter, Zusätze und Spachtel Lösungsmittel I 1.3 Betriebsstoffe Filtermatten Einheit 2002 2003 2004 2005 2005-2002 Differenz absolut kg 1.357 1.849 1.763 2.405 kg 253 309 319 484 kg 441 480 784 1191 Rollen 1 14 m² - Siebe und Schablonen Sonstige Betriebsstoffe (Schleifpapier, Schmutzfänger etc.) I 2 Galvanik I 2.1 Rohstoffe Metallsalze und Farbstoffe I 2.2 Hilfsstoffe Badzusätze I 2.3 Betriebsstoffe Säuren Metalldrähte Stk. Stk. Rollen 1.700 276 19,58 m² 1000 2200 - 1000 3120 - 1010 5220 - kg 92 160 188 100 kg 55 10 25 50 kg m 630 57 1.450 192 1.020 193 Destilliertes Wasser Abwasserchemikalien Laborbedarf (Analyse) Sonstige Betriebsstoffe (Bäderreinigung, Polieren, Schleifen etc.) I 3 Betriebsstoffe Allgemein Eindrehelemente Strahlmittel Korund Strahlmittel Keramik Strahlmittel Glasperlen Arbeitshandschuhe Staubmasken Luftpolsterfolie Seidenpapier m3 kg Stk. kg Stk. 13 2.275 4 5 32 600 186 + 50 Stk. Rundstahl 6.000 625 375 180 4 2.455 25 30 466 590 200 100 15 Stk. kg kg kg Stk. Stk. m2 kg 6.000 50 50 100 144 63 1.080 90 450 200 800 1.783 100 1.350 870 4.000 250 50 1.100 1.271 390 2.700 1.640 Pappe/Kraftpapier PE-Flachbeutel Sonstige Betriebsstoffe Allgemein m2 Stk. kg 1.180 9.000 2 9.600 312 130 2.100 150+ 1.440 Stk. 175 2.000 - 580 4.000 - 398 1.000 10 18 2005-2002 Differenz prozentual DETLEF JANKE Input/Output Einheit I 3 Betriebsstoffe Allgemein Müllsäcke Sonstige Betriebsstoffe Allgemein (Polieren/Schleifen, Staubmasken, Tücher etc.) Stk. kg Stk. I 4 Energie I 4.1 Strom I 4.2 Heizöl I 5 Wasser I 5.1 Eloxal-Kühlwasser O 1 Produkte O 2 Abfälle/Wertstoffe O 2.1 Lackiererei Lösungsmittel ohne Halogen b.ü. Lösungsmittel mit Halogen b.ü. Altlacke und Altfarben b.ü. Leere Farbdosen O 2.2 Galvanik Galvanikschlamm b.ü. Altcyanide b.ü. Kupferabfälle Aluminiumabfälle Goldabfälle O 2.3 Abfälle Allgemein Leuchtstoffröhren Pappe/Papier Gemischte Verpackungsabfälle Holzabfälle Verbrauchte Glasperlen Verbrauchte Keramik Gemischte Gewerbeabfälle Summe Abfälle zur Verwertung Summe Abfälle zur Entsorgung Summe Abfälle Gesamt 2002 2003 2004 2005 2005-2002 Differenz absolut Packun- 70 - 340 1 72 28 540 2 362 - gen Rollen 180 4 7 kWh 76.887 106.198 120.217 108.475 2005-2002 Differenz prozentual + 31.588 + 41 % + 1.398 + 353,96 + 290 % + 95 % 9) m3 m3 482 369 1.081 2.462 662,40 1.374,2 1) 1) 1) 1.880 722,96 1) m3 - 0,200 0,050 2) 0,050 2) m3 - 0,010 0,080 3) - 0 m3 - 0,400 4) 0,400 4) 0,400 4) 0,400 0,050 m3 1,500 2,710 + 1,21 + 81 % m3 m3 m3 m3 m3 0,250 0,500 5) 0,500 5) 0,500 5) 0,050 0,050 0,050 0,050 0,200 0,200 0,242 0,298 0,100 0,100 0,121 0,149 0,020 0,010 0,012 0,015 + 0,25 + 100 % + 0,098 + 0,049 - 0,005 + 49 % + 49 % - 25 % 1,800 2,200 6) 6) 6) 6) 3 m m3 0,300 5,000 0,400 3,500 0,484 4,270 0,595 5,350 + 0,295 + 0,35 +98 % +25 % m3 m3 m3 m3 0,150 0,025 15,000 0,120 0,400 0,025 20,000 0,120 0,500 0,100 24,200 0,120 0,500 0,100 29,766 0 - 20 % + 0,075 + 14,766 + 300% + 98 % 7) 8) 3 m 7,270 6,630 7,949 9,737 +2,467 + 34 % m3 15,325 21,035 25,258 30,816 7) 8) +15,491 +101 % m3 22,595 27,665 33,207 40,553 7) 8) + 17,958 + 80 % 19 DETLEF JANKE Input/Output O 3 Abwasser O 3.1 Galvanik O 3.2 EloxalKühlwasser O 4 Luftemissionen O 4.1 Lackiererei Lösungsmittel O 4.2 Galvanik Stickoxide O 4.4 Heizölverbrennung Einheit m3 m3 2002 2003 63 369 96,6 9) 9) 9) 20 2004 2005 102,8 1.374,2 80,04 722,96 2005-2002 Differenz absolut 2005-2002 Differenz prozentual + 17,04 + 27 % + 353,96 + 95 % DETLEF JANKE Galvanoformung Berliner Goldhut Verkupferte Gipsmaske Kupfer-Galvanos 21 DETLEF JANKE Erfassung der Umweltauswirkungen 9 umgesetzte Maßnahmen ¾ Maßnahmen des Umweltprogramms 6.2 Allgemeines zu den Umweltauswirkungen Jede Produktion ist mit Umweltauswirkungen und Umweltrisiken durch den Verbrauch von Ressourcen wie Wasser und Energie, die Erzeugung von Abfällen, Abwässern sowie die Belastung der Luft und mit der Gefahr von Boden- und Grundwasserverschmutzung verbunden. Die von unserem Betrieb ausgehenden relevanten Umweltauswirkungen werden jährlich erfasst. Wir haben versucht, die Umweltauswirkungen, wenn es möglich war, getrennt für einzelne Produktionsbereiche aufzuzeigen. Dabei werden die Umweltauswirkungen, die durch das Galvanisieren und die Galvanoformung entstehen, im Produktionsbereich Galvanik zusammengefasst. Wir haben sowohl direkte als auch indirekte Umweltaspekte berücksichtigt. Die direkten Umweltaspekte beziehen sich auf den Produktionsprozess, während die indirekten Umweltaspekte die Produkte, Umweltschutzaspekte bei der Planung sowie das Umweltverhalten von Auftragnehmern und Lieferanten beinhalten. Wie bereits in Kapitel 2.2 erwähnt, erhalten Materialien durch eine Beschichtung oft bessere Eigenschaften. In unserem Managementsystem sind Verfahren zur Reduzierung der indirekten Umweltaspekte integriert (siehe Kapitel 3.2). Die in diesem Kapitel mit „umgesetzten Maßnahmen“ bezeichneten Maßnahmen beziehen sich auf das abgeschlossene Umweltprogramm 2003. Sämtliche „geplante Maßnahmen“ gehören zum Umweltprogramm 2006, das wir in den nächsten drei Jahren umsetzen wollen. Im Folgenden werden die Umweltauswirkungen unseres Unternehmens dargestellt. Rohstoffmenge und –ausbeute 6.3 Einsatzstoffe Die detaillierte Aufstellung der Einsatzstoffe (Roh-, Hilfs- und Betriebsstoffe) ist in der Tabelle 4 zu finden. Im Jahr 2005 wurden 2.505 kg Rohstoffe in unserem Betrieb eingesetzt. Davon wurde der größte Teil (2.405 kg Rohstoffe) in der Lackiererei und 100 kg Rohstoffe in der Galvanik verbraucht. Bei den in der Lackiererei eingesetzten Rohstoffen handelt es sich um Lacke, bei der Galvanik handelt es sich im Wesentlichen um Metallsalze bzw. um metallhaltige Konzentrate und Farbstoffe. ¾ Maßnahmen des Umweltprogramms Bei der derzeitigen Spritzlackiermethode geht ein gewisser Teil des Lacks als Nebel verloren. Im Umweltprogramm 2003 war vorgesehen, eine Anlage mit Zwei-Komponenten-Lacken für die Spritzlackierung anzuschaffen. Bei dieser Anlage erzeugen die mit Niederdruck funktionierenden Spritzpistolen kaum Nebel. Zur Reinigung der Pistolen wird weniger Lösungsmittel gebraucht, da es im Kreislauf geführt wird. Da zurzeit nur kleine Lackmengen einer Sorte eingesetzt werden, lohnt sich diese Maßnahme jedoch nicht. Wenn große Gehäuse lackiert werden sollten, wird diese Anschaffung überprüft. 22 DETLEF JANKE Die in unserem Unternehmen angewandten Produktionsverfahren erfordern eine Vielzahl von Hilfs- und Betriebsstoffen. In der Tabelle 4 sind die Angaben zu den verwendeten Hilfsund Betriebsstoffen aufgeführt. Im Jahr 2005 wurden 1.725 kg Hilfsstoffe verwendet. Den größten Anteil haben dabei die Lösungsmittel mit 1.191 kg. Es wurden 484 kg Härter, Zusätze und Spachtelmasse sowie 50 kg Badzusätze verbraucht. In unserem Betrieb wird eine Vielzahl von Betriebsstoffen verwendet, die z.T. den Betriebsbereichen Lackiererei und Galvanik zugeordnet werden können und ansonsten in der Rubrik „Betriebsstoffe Allgemein“ zu finden sind. In der Galvanik wurden 2005 1.020 kg Säuren sowie 590 kg Chemikalien zur Abwasserreinigung verbraucht. Betriebsstoffe, die in größerer Menge in der Lackiererei eingesetzt wurden, sind bspw. Siebe und Schablonen. Beim Strahlen sind 1.100 kg Strahlperlen verwendet worden. Hilfs- und Betriebsstoffe Verbrauchsmengen Die in der Galvanik durchgeführte Auftrennung der elektrolytischen Entfettung in zwei Bäder (kathodische und anodische) ermöglichte nicht nur eine Verringerung der Abwasserbelastung, sondern ebenfalls eine Einsparung bei den Einsatzstoffen. Durch den Einbau eines Amperestundenzählers beim Eloxalbad in der Galvanik wurde der Verbrauch von Hilfs- und Betriebsstoffen verringert. Der Einbau von Amperestundenzählern für die anderen Bäder ist im Umweltprogramm vorgesehen. In der Lackiererei ist der Einsatz eines Waschautomaten für Spritzpistolen, der zur Verringerung der zur Reinigung erforderlichen Lösungsmittelmenge beiträgt, geplant. Zum Verpacken der Werkstücke verwenden wir Luftpolsterfolie, Kartons sowie Papier, und Polyethylenflachbeutel. Der Verbrauch von neuem Verpackungsmaterial wird weitestgehend reduziert. Kartons und Holzpaletten werden größtenteils mehrmals verwendet. Beim Verpacken mit Luftpolsterfolie müssen z.Z. noch neue Folien verwendet werden. Die Rücknahme der Luftpolsterfolien wird den Kunden angeboten, jedoch wird das Angebot kaum angenommen. Wir werden die Kunden weiterhin motivieren, die Luftpolsterfolien zurückzugeben. Die Suche nach Lieferanten, die ihre Produkte in Mehrweggebinden anbieten, wurde begonnen und wird weiterhin intensiviert. Die Papierhandtücher am zentralen Waschbecken sind im Jahr 2005 durch Stoffhandtücher ersetzt worden. 23 9 umgesetzte Maßnahme ¾ Maßnahme des Umweltprogramms Verpackungsmaterialien und Betriebsstoffe allgemein ¾ Maßnahmen des Umweltprogramms 9 umgesetzte Maßnahme DETLEF JANKE Wasserverbrauch und Einsatzzweck 9 umgesetzte Maßnahme ¾ Maßnahme des Umweltprogramms 6.4 Wasserverbrauch Das meiste Wasser wird im Produktionsbereich Galvanik verbraucht. Im Jahr 2005 wurden 1.880 m3 Wasser verbraucht. Die größten Wasserverbraucher sind die Kühlung für die Eloxalstrecke sowie die Bäder und die Spülen (zum Reinigen der Werkstücke). Wasser wird weiterhin für die Fußbodenreinigung sowie im Sozial- und Sanitärbereich benötigt. Der Wasserverbrauch hat sich von 2002 zu 2003 verdoppelt und von 2002 zu 2004 sogar verfünffacht. Seit 2005 nimmt der Wasserverbrauch wieder ab, beträgt jedoch noch das Dreifache des Wertes von 2003. Die Zunahme des Wasserverbrauchs resultiert aus der Produktionssteigerung von 2003 zu 2004 (Verdopplung des Umsatzes in der Galvanik) und aus dem Einsatz einer Umkehrosmoseanlage seit 2003, die eine schlechte Ausbeute hatte. Aufgrund des Produktionsrückgangs in der Galvanik von 2004 zu 2005 ist der Wasserverbrauch zwar zurückgegangen, jedoch nicht in dem Maße wie der Umsatz, da die Umkehrosmose mit über 50% im Jahr 2005 einen hohen Anteil am Gesamtwasserverbrauch hatte. Seit 2006 ist eine neue Umkehrosmoseanlage in Betrieb, die für die Herstellung von destilliertem Wasser statt ca. 1.000 m³ nur 100 m³ im Jahr benötigt. So wird der Gesamtwasserverbrauch um ca. 1.000 m³ reduziert. Die Kühlwassermenge hat sich von 2002 zu 2004 ebenfalls aufgrund der Zunahme des Umsatzes vervierfacht. Die getrennte Erfassung des Umsatzes für die beiden Betriebsbereiche Lackiererei und Galvanik wird erst seit 2003 betrieben, so dass die Umsatzsteigerung in der Galvanik von 2002 zu 2003 nicht quantifiziert werden kann. Im Jahr 2005 hat sich der Kühlwasserverbrauch analog zum Produktionsrückgang auf die Hälfte des Vorjahres reduziert. Um die Kühlwassermenge zu senken, ist im Umweltprogramm 2006 die Inbetriebnahme einer Kreislaufkühlung für die Eloxalstrecke vorgesehen. Dadurch wird der Wasserverbrauch zukünftig um 20% verringert werden. Umkehrosmoseanlage 24 DETLEF JANKE 6.5 Energieverbrauch In unserem Betrieb werden elektrische Energie und Heizöl verwendet. Für die Gebäudeheizung in den Verwaltungs- und Sozialräumen setzt unser Vermieter Heizöl ein. Die Warmwassererzeugung für diese Räume erfolgt zentral über die Ölheizung oder mit elektrischer Energie. Angaben zum Heizölverbrauch liegen uns jedoch nicht vor, da der Vermieter keine Verbrauchsmengen erfasst und die Heiz- und Warmwasserkosten über die Nebenkosten abgerechnet werden. Der Vermieter hat den Heizkessel durch neue - einen kleinen und einen großen Heizkessel - ersetzt. Im Sommer wird nur der kleine Heizkessel betrieben, so dass der Verbrauch des Heizöls reduziert wurde. Die Produktionsräume werden nur wenig beheizt, da in vielen Räumen Abwärme von Geräten entsteht. Energieträger Einsatz von Heizöl Im Jahr 2005 wurden in unserem Unternehmen 108.475 kWh Strom verbraucht. Der Großteil der elektrischen Energie wird in der Galvanik verbraucht. Strom wird benötigt für die Beschichtungsvorgänge, die Beheizung der Bäder, die Heißlufttrocknung, die Erzeugung von Druckluft zum Abblasen, zum Kühlen der Werkstücke, für das Kunststoffgießen, für die Abwasseranlage und die Lüftungsanlagen sowie für die Beleuchtung und Kleinverbraucher. Stromverbrauch und Einsatzzweck Der Stromverbrauch hat vom Jahr 2002 bis 2005 um ca. 31.588 kWh zugenommen. Der Gesamtumsatz hat sich im gleichen Zeitraum verdoppelt. Da die Zunahme des Stromverbrauchs nur 41 % beträgt, ist der spezifische Stromverbrauch gesunken. Seit 2006 wird die Druckluft nicht mehr ausschließlich über die Fa. MTS bezogen, sondern es wurde eine eigene Anlage installiert. Damit ist eine rechnerische Energieverbrauchszunahme verbunden, da die Druckluftversorgung von MTS nicht über einen eigenen Stromzähler erfasst wurde. Senkung des spezifischen Stromverbrauchs Einsparungen konnten bis 2003 z.B. durch das kontrollierte An- und Abschalten der Galvanikbäder, die Reduzierung der Bädervolumina und Einsatz von Zeitschaltuhren erreicht werden. Bei den wichtigsten Galvanikbädern sind Niveauregler eingebaut. Dadurch wird einem hohen Energieverbrauch bei der Badbeheizung vorgebeugt. Das Energiesparkonzept für die Beheizung der Bäder wurde seit 2003 weitergeführt. Die Nutzungsoptimierung bei den Bädern ist erfolgt. Einbau von Niveaureglern Mit der Trennung der Stromkreise als Voraussetzung für den Einbau von Stromzählern für einzelne Betriebsbereiche wurde im Jahr 2003 begonnen. Da nach 2003 große Umbaumaßnahmen erfolgten, die Ende 2006 abgeschlossen sein werden, ist der Einbau weiterer Stromzähler im Umweltprogramm für 2007 vorgesehen. Als weitere Maßnahme ist die Verbesserung der Isolierung und Einsatz eines Temperaturreglers bei der sog. “Verdichtung“ in der Galvanik vorgesehen. In einem heißen Bad erfolgt durch Aufheizung eine Qualitätssteigerung der eloxierten und eingefärbten Oberfläche. Im Jahr 2006 wurde für die Arbeitsschritte Sandstrahlen und Schleifen eine eigene Druckluftanlage angeschafft, die über eine Regelung verfügt. Durch die Regelung können ca. 20-30% des Energieverbrauchs für die Druckluftversorgung reduziert werden. Im Umweltprogramm 2006 ist vorgesehen die Lackiererei im Jahr 2008 ebenfalls an eine geregelte Druckluftanlage anzuschließen. ¾ Maßnahmen des Umweltprogramms 25 9 umgesetzte Maßnahme Temperaturregler und Isolierung ¾ Maßnahme des Umweltprogramms D umgesetzte Maßnahme geregelte Druckluftanlage DETLEF JANKE Abwassermenge 6.6 Abwasser Abwasser fällt im Wesentlichen in der Galvanik an. Die wöchentliche Abwassermenge aus der Reinigung der Prozessabwässer betrug 2005 ca. 80 m3. Das verbrauchte Kühlwasser (723 m3 in 2005) kann ohne Aufbereitung in die Kanalisation abgeleitet werden. Durchgeführte Maßnahmen zur Einsparung von Frischwasser, so bspw. Kaskaden mit mehreren Spülschritten und der Einsatz von entsalztem Wasser in den Standspülbecken haben auch die Abwassermenge gesenkt, so dass die Abwasserbehandlungsanlage entlastet wird. Durch die Badumstellung konnte von 1999 zu 2002 ein starker Rückgang der Abwassermenge erreicht werden. Die Abwassermenge nahm von 2002 bis zum Jahr 2005 um ca. 27 % zu. Die dazugehörige Umsatzsteigerung in der Galvanik ist wie in Kapitel 6.5 erläutert nicht genau bezifferbar. Abwasserreinigung Der größte Teil der Prozessabwässer, welche nicht mehr verwendet werden können, wird in unserer betriebseigenen Abwasserbehandlungsanlage gereinigt. Geringe Mengen an cyanidhaltigen Abwässern werden nicht als Abwasser sondern als Abfall entsorgt. Die Abwässer werden gezielt und effektiv behandelt. Unsere Abwasserreinigungsanlage ist vom Umweltamt des Bezirks Steglitz-Zehlendorf genehmigt worden. Im Jahr 2003 wurde eine Abwasserhebeanlage gebaut, die durch die Regeltechnik für eine optimierte Abwasserbehandlung sorgt und umfangreiche Sicherheitsvorkehrungen für Störfälle besitzt. Anforderungen an die Abwassereinleitung Für die Einleitung von Abwasser sind Grenzwerte z.B. für Nickel und Kupfer festgelegt. Vor dem Ablassen jeder Charge der Abwasserreinigungsanlage führen wir photometrische Kontrollmessungen auf verschiedene Parameter wie bspw. Kupfer und Nickel durch, um sicher zu gehen, dass das Abwasser ausreichend gereinigt wurde. Der pH-Wert wird ebenfalls in jeder Charge gemessen. Das Abwasser wird außerdem regelmäßig zweimal im Jahr vom Labor der Berliner Wasserwerke auf die jeweiligen Schadstoffkonzentrationen untersucht. In den letzten drei Jahren wurden alle Abwassermesswerte eingehalten. geringe Lärmemissionen 6.7 Lärm Unser Betrieb befindet sich in einem Gewerbegebiet. Die nächste Wohnbebauung befindet sich in ca. 150 m Entfernung. Von unserem Betrieb gehen im Normalfall keine Lärmemissionen aus, die zu Belästigungen der Anwohner führen können. In den Produktionsbereichen gibt es bei bestimmten Tätigkeiten hohe Lärmbelastungen. Diese Lärmbereiche sind entsprechend den Vorschriften gekennzeichnet und als Lärmbereiche ausgewiesen. Die Gesundheit unserer Mitarbeiter und Mitarbeiterinnen wird durch das Tragen von persönlichem Gehörschutz sichergestellt. 26 DETLEF JANKE Die größten Lärmemissionen gehen von den Geräten der mechanischen Vor- und Nachbehandlung, den Spritzpistolen in der Lackiererei und den Druckluftgeräten in der Galvanik sowie den Strahlgeräten aus. Weitere Lärmquellen sind die Luftabsauganlagen. Die Bereiche sind so abgedämmt, dass im Außenbereich eine Belästigung nicht vorkommt. 6.8 Abfälle In unserem Unternehmen entstehen Abfälle im Wesentlichen in den Produktionsbereichen Galvanik und Lackiererei. Im Jahr 2005 sind in unserem Betrieb insgesamt ca. 40,6 m3 Abfälle angefallen. Die Menge aller Abfälle (die verwertet und entsorgt werden) hat von 2002 zu 2005 um 80% zugenommen. Diese Entwicklung kommt durch die Steigerung der Produktion um 100% in diesen Jahren zustande. In unserem Unternehmen fallen nur wenig besonders überwachungsbedürftige Abfälle an. Es handelt sich dabei im Wesentlichen um den in der Galvanik entstehenden Schlamm ( 2006 maximal 0,25 m3). Der Galvanikschlamm wird seit 2004 verhüttet. Des Weiteren müssen als besonders überwachungsbedürftige Abfälle die Gold-, Silberund Bronzebäder, entsorgt werden, da sie Cyanide enthalten. Die Bäder halten durch Pflegemaßnahmen mindestens fünf Jahre, so dass die Entsorgung dieser Bäder nur in einigen Jahren stattfindet. Wir gehen von einer jährlichen Menge von 50 Litern Altcyaniden aus. Eine Reduzierung der besonders überwachungsbedürftigen Abfälle konnte durch die geringere Menge an verbrauchten Lösungsmitteln und die Weiterverwendung von Lackresten durch kostenfreie Abgabe bzw. das Lackieren von Gestellen erreicht werden. Bei den überwachungsbedürftigen Abfällen, die nicht verwertet werden, sind neben den gemischten Gewerbeabfällen mengenmäßig die verbrauchten Strahlmittel (Glasperlen und Keramik) am bedeutendsten. 27 Lärmbereiche Abfallmengen besonders überwachungsbedürftige Abfälle 9 umgesetzte Maßnahme 9 umgesetzte Maßnahme überwachungsbedürftige Abfälle DETLEF JANKE Vermeidung von Abfällen ¾ Maßnahme des Umweltprogramms Getrenntsammlung von Wertstoffen 9 umgesetzte Maßnahme ¾ Maßnahme des Umweltprogramms Beim Verpacken der Ware vermeiden wir Abfälle durch Wiederverwendung von z.B. Kartons. Bislang werden von unseren Lieferanten nur wenige Verpackungen als Mehrweggebinde angeboten. Wir werden uns jedoch bemühen, den Anteil der Mehrweggebinde zu erhöhen, in dem wir unsere Lieferanten zur Anlieferung von Mehrweggebinden auffordern. Mit dieser Maßnahme streben wir eine Reduzierung von 5 % des Gesamtabfallaufkommens an. Um Einweg-Materialien einzusparen, verwenden wir seit 2003 Mehrwegputzlappen. Am zentralen Waschbecken sind die Einweghandtücher seit 2005 durch eine Stoffhandtuchrolle ersetzt worden. Gold-, Kupfer- und Aluminumabfälle werden gesammelt und einer Verwertung zugeführt. Die Getrenntsammlung von Papier und Pappe sowie von gemischten Verpackungsabfällen, die in der Gelben Tonne gesammelt werden können, findet in allen Bereichen unseres Betriebs statt. Durch die organisatorische Verbesserung der innerbetrieblichen Abfalltrennung ist die Verwertungsquote stark angestiegen. Im Jahr 1999 betrug die Verwertungsquote nur 3 %, während sie seit dem Jahr 2002 24 % beträgt. Die im Strahlgerät entstehenden Glasperlenabfälle werden seit 2006 getrennt gesammelt und verwertet. Der Silberdraht wird einer Verwertung zugeführt, sobald sich die Verwertung mengenmäßig lohnt. 6.9 Schutzausrüstungen für Mitarbeiter und Messungen Absauganlage für Galvanikbäder Innenraumbelastung Die in den Produktionsbereichen entstehenden Schadstoff- und Staubemissionen werden durch geeignete Absauganlagen und Ablufteinrichtungen an die Außenluft abgeführt. Mitarbeiter und Mitarbeiterinnen, die gesundheitsschädlichen Gasen, Dämpfen, Nebeln oder Stäuben in gefährlichen Konzentrationen ausgesetzt sind, sind angewiesen, persönliche Schutzausrüstungen zu benutzen. Aktuelle Messungen von arbeitsplatzbezogenen Belastungen durch Gefahrstoffe sind begonnen worden. Auf Basis dieser Messungen können zukünftige Maßnahmen zur Reduzierung der Innenraumbelastung erarbeitet werden. In der Galvanik entsteht bei den salpetersäurehaltigen Vorbehandlungsstufen Stickstoffdioxid (NO2), das für Menschen akut giftig ist und im Extremfall zur Erstickung führen kann. Diese Bäder stehen deshalb unter einer Absaugung. Unsere Mitarbeiter sind sich der Gefahren bei dieser Anlage und der notwendigen Verhaltensweisen bewusst. In der Galvanik arbeitet ausschließlich ausgebildetes Personal. Betriebsanweisungen und Unterweisung sorgen für eine ausreichende Information. Seit dem Umbau der Galvanik sind alle Bäder an die Absauganlage angeschlossen, um die Belastung der Atemwege der Mitarbeiter und Mitarbeiterinnen z.B. durch Nickelsalze sowie saure und basische Dämpfe zu minimieren. 28 DETLEF JANKE In der Lackiererei werden bspw. organische Lösungsmittel und Härter eingesetzt, die die Gesundheit der Mitarbeiter schädigen können. Aus diesem Grunde ist in Lackiererei und Vorraum eine Be- und Entlüftungsanlage eingebaut. An den Spritzkabinen wird die Luft abgesaugt, damit die gesundheitliche Beeinträchtigung beim Lackieren so gering wie möglich gehalten wird. Der Anmischbereich in der Lackiererei hat keine eigene Absaugung. Hier muss geprüft werden, ob eine Absauganlage eine Verbesserung der Innenraumbelastung bringt. Im Umweltprogramm 2006 ist vorgesehen, einen Druckbehälter zum Anrühren größerer Lackmengen einzusetzen. Der Umbau der Absauganlage und des Schornsteins wurde in 2006 begonnen. In diesem Zug wird auch die Zuluftführung verbessert und somit auch der Abzug der Abluft. Die Strahlgeräte haben jeweils integrierte Absauganlagen, um die Staubemissionen zu verringern. Trotzdem gibt es beim Betrieb erhebliche Staubbelastungen im Raum. Beim Betrieb von Polier- und Schleifmaschinen kommt es ebenfalls zu Staubentwicklung. Für die verschiedenen Polier-, Schleif- und Lötarbeitsplätze gibt es Absaugvorrichtungen, so dass die Belastung unserer Mitarbeiter auf einen unschädlichen Wert reduziert wird. Unsere Mitarbeiter werden durch Atemschutzvorrichtungen vor dem Staub und anderen Stoffen weitestgehend geschützt. 6.10 Luftemissionen Der Betrieb emittiert Abluft aus der Galvanik, der Lackiererei sowie aus dem Vorraum der Lackiererei und dem Trockenofen. In der Galvanik wird die Außenluft durch Stickoxide, die bei den oben genannten Vorbehandlungsstufen Brenne und Dekapierung entstehen, und durch andere Inhaltsstoffe aus den Galvanikbädern belastet. Die abgesaugte Abluft aus der Galvanik wird deshalb in einer Reinigungsanlage gesäubert. Die Abluft aus der Lackiererei und dem Vorraum der Lackiererei enthält organische Lösungsmittel und Zusätze von Härtern und Spachtelmasse. Die Kontrolle der Ausströmgeschwindigkeit und des Luftdurchsatzes der Absauganlage durch Uhren wird seit 2004 durchgeführt. Um die Immissionsbelastung für die Mitarbeiter der angrenzenden Büros zu minimieren, wurde der Schornstein der Absauganlage des Vorraums der Lackiererei verlängert. Die Verlängerung des Schornsteins, über den die Luft aus der Lackiererei abgeführt wird, ist ebenfalls vorgesehen. Der Schornstein hat einen Injektor erhalten, der die Luft besser nach oben abführen soll. Der Umbau wurde in 2006 begonnen. 6.11 Boden und Grundwasser Wassergefährdende Stoffe werden in der Lackiererei (Lösungsmittel) und in der Galvanik eingesetzt. Alle Betriebsbereiche sind mit Vorkehrungen und Einrichtungen ausgestattet, um Boden- und Grundwasserverunreinigungen zu verhindern. Auffangwannen innerhalb der Produktions- und Lagerbereiche verhindern, dass bei Leckagen der Lagerbehälter und Bäder flüssige Stoffe auf den Fußboden gelangen. In der Galvanik wird durch einen speziellen Fußboden und durch Schwellen sichergestellt, dass keine flüssigen Stoffe aus den Produktionsräumen bzw. aus dem Gebäude austreten und in den Boden gelangen. Beim Transport von wassergefährdenden Stoffen werden besondere Sicherheitsmaßnahmen getroffen. 29 Be- und Entlüftungsanlage in der Lackiererei ¾ Maßnahmen des Umweltprogramms Absaugvorrichtungen beim Strahlen, Polieren, Schleifen und Schweißen Emissionsquellen Reinigungsanlage in der Galvanik Abluft aus der Lackiererei ¾ umgesetzte Maßnahme ¾ Maßnahme des Umweltprogramms Schutz vor Boden- und Grundwasserverunreinigunge DETLEF JANKE 6.12 Zusammenfassung der Umweltauswirkungen Die Umweltauswirkungen sind in der folgenden Tabelle 5 zusammenfassend nach den Betriebsbereichen dargestellt. Dabei haben wir sowohl die Beurteilung im Normalbetrieb als auch die Situation bei abnormalen Betriebsbedingungen (z.B. technische Defekte, Unfälle, Havarien) berücksichtigt. Dieser Bewertung kann entnommen werden, in welchen Betriebsbereichen Verbesserungen vorgenommen werden sollten. Für die verschiedenen Umweltbereiche (Wasserverbrauch, Abfälle etc.) sind die relevanten Punkte in Stichworten genannt. Darüber hinaus gibt die Hintergrundschattierung Auskunft über die Höhe der Umweltrelevanz wie bspw. wenig oder sehr relevant (siehe Legende). Eine stichwortartige inhaltliche Erläuterung zu den Schwachstellen gibt es für die A- und BKategorien in den jeweiligen Zeilen unterhalb der gestrichelten Linie. Der alte und der neue Abluftschornstein der Galvanik 30 DETLEF JANKE Tabelle 5: Gesamtbeurteilung der Umweltauswirkungen auf die verschiedenen Umweltbereiche bei normalen und abnormalen Betriebsbedingungen bzw. Unfällen Arbeitsbereich Abwasser Lärm Abfälle Boden/ Grundwasser Geräte/Produktionsräume Büroabfälle Geräte/ProInnenraumduktionsbelastung räume Luftemissionen Sanitärabwasser - - C C C - - abnormale Betriebsbedingungen C C C C C C C - - Verbrauch an Strahlgut - Geräte/Absauganlagen - Strahlgeräte Strahlgutabfälle B - B - B C C C - C - - - - Staubemissionen E-verbrauch für Lüftung, Druckluft - B C B Staubemissionen abnormale Betriebsbedingungen hoher Lärmpegel Normalfall - Energieverbrauch Heizung C - Wasserverbrauch Trinkwasser C Staubemissionen Einsatzstoffe Büromaterialien C Problembereich C Verbrauch an Strahlgut Strahlen Normalfall Problembereich Verwaltung Umwelt- und Gesundheitsaspekte hohe Umweltauswirkungen mittlere Umweltauswirkungen geringe Umweltauswirkungen im Umweltprogramm 2006 aufgenommen 31 C abnormale Betriebsbedingungen C Normalfall abnormale Betriebsbedingungen A C C - 32 Lösungsmittelemissionen Lagerung B C C C B B - Gefährungspotenzial hoher Lärmpegel C Lösungsmittelemissionen B Belastung der Atemwege Lösungsmittel/Luftpolsterfolien B Gefährungspotenzial Geräte/Abzugsanlage überwachugnsbedürftige Abfälle - C Staubemis- Innenraumsionen belastung Luftemissionen Boden/ Grundwasser - - Abfälle Stäube/ Schlamm C B C - keine verwertbaren Abfälle Lärm Geräte/Absauganlagen B hoher Lärmpegel Abwasser Geräte/ Nassabsaugung B Abwasserreinigung Geräte/AbEnergiesauganverbrauch lagen - Heizofen, Belüftungsanlage Wasserverbrauch - Normalfall - Einsatzstoffe - Arbeitsbereich Lackverbrauch hoher Verbrauch, großes Reduktionspotenzial durch Verfahren/Technik; einige problemat. Einsatzstoffe Spritzlackierung Problembereich Polieren/ Schleifen/ Löten Problembereich DETLEF JANKE Umwelt- und Gesundheitsaspekte C C C - A A B C 33 B A B Gefährdungspotenzial Gefährdungspotenzial C Gefährdungspotenzial abnormale Betriebsbedingungen hoher Verbrauch bei Havarie hoher Verbrauch bei Havarie Verbesserungspotenzial hoher Lärmpegel gesundheitsgefährdende Einatzstoffe hoher Wasserverbrauch, großes Verbesserungspotenzia Verbesserungspotenzial vorhanden Einsatzstoffe Wasserverbrauch Energieverbrauch Abwasser Lärm Abfälle Innenraumbelastung Luftemissionen Boden/ Grundwasser Chemikalien Kühlwasserverbrauch Heizung der Bäder Abwasser/ Abwasserbehandlung Kammerfilterpresse Metallhydroxidschlamm - Absauganlage Auffangwannen/ Rückhaltevorrichtungen Arbeitsbereich Gefährdungspotenzial Galvanik Problembereich DETLEF JANKE Umwelt- und Gesundheitsaspekte Normalfall A A B C B C C B - - Transport vom Außenlager/La ge-rung im hoher Verbrauch durch Öfen Filter gesundheitsge fährdende Dämpfe gesundheitsge fährdende Dämpfe Wasserverbrauch - B 34 Lärm Abfälle Innenraumbelastung Luftemissionen Boden/ Grundwasser Abfälle Staub Öfen - - - Abwasser - Energieverb Energierauch durch verbrauch Öfen Einsatzstoffe Chemikalien B B B - Gefährdungspotenzial - - abnormale Betriebsbedingungen gesundheitsge fährdende Einatzstoffe Normalfall Normalfall C C abnormale Betriebsbedingungen B B Transport der Gefährdung Gefahrstoffe s-potenzial - Gefährdung s-potenzial Arbeitsbereich Gefährdungspotenzial - Lage-rung/ Transport Problembereich Kunststoffgießen Problembereich DETLEF JANKE Umwelt- und Gesundheitsaspekte C C C - DETLEF JANKE 7. Termin der nächsten Umwelterklärung Durch unsere Teilnahme am Öko-Audit-System der Europäischen Union werden wir zukünftig in jedem Jahr interne Audits und im Herbst 2009 die nächste Umweltbetriebsprüfung durchführen. Daran anschließend werden wir zum 18. November 2009 die nächste konsolidierte Umwelterklärung vorlegen. Berlin, den 18.12.2006 Detlef Janke Unternehmensinhaber Umweltmanagementvertreter 8. Gültigkeitserklärung Auf Grundlage der eingesehenen Dokumente, Gespräche und Betriebsbegehungen beim Unternehmen „Detlef Janke“ Hohentwielsteig 3 14163 Berlin“, wird bestätigt, dass • die Umweltpolitik, das Umweltprogramm, das Umweltmanagementsystem, das Umweltprüfungs- und -betriebsprüfungsverfahren sowie die Umwelterklärung 2006 den Anforderungen der Verordnung EG Nr.761/2001 entsprechen • die Angaben der vorliegenden Umwelterklärung zuverlässig sind und die am Standort Berlin-Zehlendorf relevanten Umweltfragestellungen in angemessener Weise berücksichtigt werden. Berlin, den 18.12.2006 Wolfgang Ackermann Umweltgutachter (Zulassungs-Nr. DE-V-0002) Dr. Ralf Rieken Umweltgutachter (Zulassungs-Nr. DE-V-0034) 35 DETLEF JANKE 9. Impressum Detlef Janke Hohentwielsteig 3 14163 Berlin Tel: 030 / 80 99 74-0, Fax: 030 / 80 99 74 24 Email: [email protected] Internet: www.Janke-Berlin.de Verkehrsanbindung: S-Bhf Zehlendorf Bus 115 (Haltestelle Loebellstraße) Herausgeber Dipl.-Phys. Bernadette Kern Umweltmanagementberatung Bearbeitung Detlef Janke Dieser Umweltbericht wurde auf umweltfreundliches Papier TRIOTEC ® gedruckt. Fotos Ihre Meinung interessiert uns. Falls Sie Fragen, Anregungen oder auch Kritik zu unserer Umwelterklärung haben, stehen wir Ihnen gerne zur Verfügung. Wenden Sie sich an: Detlef Janke Hohentwielsteig 3 14163 Berlin Absender Fax: 030 / 80 99 74 24 Email: [email protected] Ansprechpartner: FAX-ANTWORT Ich habe folgende Fragen: Ich habe folgende Anmerkungen/Anregungen: 36