Ein starkes Netzwerk gegen Rost

Werbung

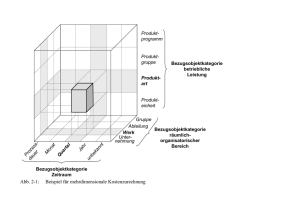

· TECHNIK Korrosionsschutz Ein starkes Netzwerk gegen Rost Isocyanatfrei vernetzte Silicon-Epoxid-Hybrid Bindemittel Dirk Hinzmann, Thomas Klotzbach, Sascha Herrwerth Siliconharze, kombiniert mit aliphatischen Epoxidharzen, ergeben neuartige Korrosionsschutzbeschichtungen. Der Zweischichtaufbau bietet bei geringerer Gesamtschichtdicke den gleichen Schutz wie der konventionelle Dreischichtaufbau. F 22 achleute beziffern den volkswirtschaftlichen Schaden, der in Deutschland durch Korrosion entsteht, auf jährlich ca. 50 Milliarden Euro. Entsprechend wichtig ist der nachhaltige Korrosionsschutz. Im Blickpunkt der dafür geeigneten Mittel und Methoden stehen Systeme mit langer Lebensdauer, mit Farbechtheit und Beständigkeit und mit gleichermaßen guter Ökonomie wie Ökologie. Der vorliegende Artikel präsentiert eine Bindemitteltechnik basierend auf SiliconEpoxid-Hybridharzen („Silikopon EF“ von Evonik Industries) für Korrosionsschutzbeschichtungen. Der Vorteil dieser Technik liegt darin, dass isocyanatfreie 2-komponentige Formulierungen mit einem Gehalt an flüchtigen organischen Verbindungen (VOC) von weniger als 250 g/l und sogar unter 100 g/l möglich sind. So lassen sich die neuen und zukünftigen VOC-Richtlinien sowie das steigende Interesse an isocyanatfreier Vernetzung erfüllen. Ursachen und Mechanismen der Korrosion Der metallische Zustand wird als eine Eigenschaft fester Materie definiert, bei der die Atome dicht gepackt auf den Gitterplätzen einer Kristallstruktur lokalisiert sind, während ihre Bindungselektronen frei über dem gesamten Kristall verteilt sind [1]. Aufgrund dieser freien Verfügbarkeit der Elektronen, auch an den äußeren Kristalloberflächen, sind alle Metalle grundsätzlich Korrosionsvorgängen unterworfen. Kontakt: Dr. Sascha Herrwerth Evonik Industries AG T +49 201 173-2374 [email protected] FARBE UND LACK 9 • 2012 118. Jahrgang Abb. 1: Vergleich Dreimit Zweischichtaufbau Abb. 2: Herstellung Silicon-Epoxid-Hybrid Eine Triebkraft für die Korrosion ist dadurch bestimmt, wie leicht die Elektronen freigesetzt werden und wie leicht das Metall oxidierbar ist. Dies hängt von der Art des Metalls ab und wird durch sein elektrochemisches Potenzial charakterisiert. Die chemischen Reaktionen, die während der atmosphärischen Korrosion von Eisen stattfi nden, können durch die folgenden Redoxgleichungen beschrieben werden (Gleichungen 1 bis 4). Gleichung 1: anodische Teilreaktion Fe → Fe2+ 2 e– Gleichung 2: kathodische Teilreaktion – H2O + 1/2 O2 + 2 e– → 2 ΟΗ Gleichung 3: Summenreaktion Fe + H 2O + 1/2 O2 → Fe(OH)2 Gleichung 4: nachfolgende Oxidation unter Bildung von Rost 2 Fe(OH)2 + 1/2 O2 → 2 FeO(OH) + H 2O Daraus folgt, dass die elektrochemische Korrosion an das Vorhandensein von Sauerstoff und Wasser und an die Gegenwart eines Elektrolyten gebunden ist, der für den Ladungsaustausch sorgt. Man spricht deshalb auch von Sauerstoffkorrosion. Diese Aufgabe kann bereits ein sehr dünner Wasserfilm mit darin gelösten Stimulatoren übernehmen, der sich auf der Oberfläche schon bei 60 – 70 % relativer Luftfeuchtigkeit bilden kann. Stimulatoren wie Chloride oder Sulfate können sich in der Luft befinden oder auf der Oberfläche ablagern. Im Fall der atmosphärischen Korrosion dringen Elektronen durch die Grenzfläche in die umgebende Lösung, wo sie für die Reduktion von Sauerstoff verbraucht werden. www.farbeundlack.de Alles ist besser in Farbe für weitere Informationen: Als Chromaflo Technologies werden wir weiterhin unsere COLORTREND® und CHROMA-CHEM® Farbmischsystem-Lösungen anbieten und unserer Philosophie für Qualitätsprodukte, Service und Technischer Innovationen treu bleiben. Gleichzeitig werden wir unser Portfolio um die Thermoset Kunststoff Anwendungen von PLASTICOLORS® erweitern. Chromaflo Technologies B.V. Ankerkade 101 6222 NL Maastricht Niederlande Telefon: +31 43-3527700 Telefax: +31 43-3622238 [email protected] www.chromaflo.com TECHNIK · Korrosionsschutz Ergebnisse auf einen Blick • Ultra-high-solid-Korrosionsschutzbeschichtungen mit einem VOC von weniger als 250 g/l und isocyanatfreier Vernetzung sind möglich. • Ein klassischer Dreischichtaufbaus lässt sich auf einen Zweischichtaufbau bei der Korrosionsschutzkategorie C5 mit vergleichbaren Ergebnissen reduzieren. • Aufgrund der hohen chemischen Vernetzungsdichte haben solche Oberflächen eine hohe Chemikalien- und Abriebfestigkeit. 24 Daraus folgt aber auch, dass Stahl nicht rostet wenn an die Oberfläche • kein Wasser, • kein Sauerstoff und • keine Stimulatoren gelangen. Dieser Zustand lässt sich durch Beschichtungssysteme weitgehend herbeiführen [2,3]. Konventionelle Beschichtungen zur Erreichung der Korrosionsschutzkategorie C5, die in maritimer Umgebung besonders in Off-Shore-Anwendungen zum Einsatz kommen, basieren auf einem Dreischichtaufbau. Dieser Aufbau setzt sich aus einer 2K-EP-Zinkstaubgrundierung (Primer), einer 2K-EP-Zwischenschicht und einem 2KPolyurethan(PU)-Decklack zusammen. Die Schichtdicken der einzelnen Beschichtungen liegen in der Regel bei 80 µm für den Primer, 150 µm für die Zwischenschicht und 50 µm beim Decklack. So entsteht eine Gesamtschichtdicke von ca. 280 µm. Da die Zwischenschicht auf aromatischen Epoxidharzen basiert und daher eine Schwäche in der Witterungsstabilität aufweist, muss diese Schicht zwingend durch einen Decklack geschützt werden. Die Silicon-Epoxid-Hybrid-Technology und die damit verbundene chemische Kombination aus anorganischen Harzbausteinen, den Siliconharzen, mit wetterstabilen aliphatischen Epoxidharzen vereint Eigenschaften von Grundierung und Decklack. Dadurch können neuartige Korrosionsschutzbeschichtungen basierend auf einem Zweischichtaufbau bei geringerer Gesamtschichtdicke mit gleichen Schutzeigenschaften im Vergleich zum konventionellen Dreischichtaufbau erzielt werden (Abb. 1). Chemische Beschreibung der Silicon-Epoxid-Hybride Die Herstellung der Silicon-Epoxid-Hybride erfolgt im ersten Schritt durch die Synthese von alkoxyfunktionellen Siliconharzen mit defi nierter Molmasseverteilung. In einem zweiten Reaktionsschritt werden diese Harze mit OH-funktionellen aliphatischen Epoxiden zum Hybridharz chemisch umgesetzt (Abb. 2). FARBE UND LACK 9 • 2012 118. Jahrgang Abb. 3: Härtung von Silicon-Epoxid-HybridHarz mit Amino-Trialkoxysilan Abb. 4: Katalyse mit DOTL Das Silicon-Epoxid-Hybrid besteht folglich aus chemisch verknüpften Siliconharz- und aliphatischen EpoxidpolymerBausteinen, die als funktionelle Gruppen für die Aushärtung sowohl Epoxid- als auch Alkoxygruppen enthalten. Gegenüber physikalischen Mischungen (cold blends) von alkoxyfunktionellen Siliconharzen und epoxyfunktionellen Verbindungen haben die chemisch umgesetzten Silicon-Epoxid-Hybride Vorteile: Es wird keine Phasenseparation zwischen der organischen und der siliconischen Phase beobachtet. Daher liegt in den ausgehärteten Beschichtungen keine Micellstruktur von parallel auftretenden organischen und siliconischen Domänen vor, die z.B. eine unzureichende Chemikalien- und Wetterbeständigkeit bewirken. Als Härter für die Silicon-Epoxid-Hybride dienen Amino-Trialkoxysilane, z.B. „Dynasylan AMEO” (Abb. 3). Die Aminogruppe aus dem Amino-Trialkoxysilan reagiert mit der Epoxidgruppe aus dem Hybridharz. Die Alkoxygruppen reagieren unter Hydrolyse und Kondensation bei Anwesenheit von Luftfeuchtigkeit mit den freien Alkoxygruppen des Polysiloxans. Die nucleophile Epoxidringöffnung durch die Amingruppe sowie die Hydrolyse-Kondensationsreaktion der Alkoxygruppen aus Aminosilan und Silicon-Hybridharz, fi nden simultan bei Raumtemperatur statt. Durch den molaren Überschuss der Alkoxygruppen lassen sich Hydrolyse sowie Kondensation mit Lewis-Säuren, Säuren oder Aminen katalysieren und die Trocknung signifi kant beschleunigen. Ein Beispiel bei Verwendung der Lewis-Säure Dioctylzinndineodecanoat (DOTL) als Katalysator zeigt Abb. 4. Wegen dieser Doppelvernetzung entsteht ein Silicon-Epoxid-Hybrid-Grundgerüst mit extrem hohem Vernetzungsgrad, wodurch harte Beschichtungen mit hoher Abriebfestigkeit und Chemikalienbeständigkeit erzielbar sind. Die aliphatischen Epoxidbausteine im Silicon-Epoxid-Hybrid erzeugen gute Korrosions- und Chemikalienbeständigkeiten, eine hohe Pigmentier- und Benetzbarkeit, gute mechanische Beständigkeiten sowie hervorragende Haftung direkt auf dem Metall oder auf der Grundierung. Die Siliconharz-Bausteine und der Silanhärter führen zu niedrigen Viskositäten der Formulierungen, die niedrige VOC-Gehalte ermöglichen. Ferner weisen die Beschichtungen eine gute UV-Beständigkeit, geringe Vergilbung, eine erhöhte Hitzestabilität und schwere Entflammbarkeit auf, und sie sind schmutzabweisend. Der Härter aus der Gruppe der Aminoalkylsilane verstärkt die Haftung und die Schutzwirkung gegen Korrosion und Chemikalien [4]. www.farbeundlack.de · Korrosionsschutz TECHNIK Abb. 5: Kategorie C4 (lang) nach 480 h Salzsprühnebeltest So vereint das System die guten Eigenschaften von drei verschiedenen Technologien. Korrosionsschutzuntersuchungen an Lackaufbauten Die Korrosionsschutzuntersuchungen wurden an verschiedenen Lackaufbauten in Anlehnung an die DIN EN ISO 12944 durchgeführt. Für die Untersuchung wurden ein handelsüblicher 2K-Zinkstaub-Primer, eine 2K-EP-Grundierung sowie ein 2K-PU-Decklack verwendet. Beide Referenzlacke werden für allgemeine Industrielackierungen im Korrosionsschutz eingesetzt. Für den Silicon-Epoxid-Hybrid-Decklack wurde die Richtformulierung nach Tab. 1 verwendet. Dabei gilt Folgendes: – Mischungsverhältnis von A zu B (gravimetrisch) = 8,4 : 1 – Verarbeitungsviskosität: 40 – 50 s (4-mm-DIN-Becher) – Lackfestkörper:~ 95 % – VOC-Gehalt: ~ 70 g/l Die Korrosionsschutzuntersuchungen beleuchteten zwei Themengebiete: zum einen Lackaufbauten für den Korrosionsschutz der Kategorie C4 (lang), zum anderen solche der Kategorien C5-I und M (lang). Insbesondere verglich diese Untersuchung den klassischen Dreischichtaufbau bestehend aus 2K-Zinkstaub, 2KEP-Grundierung und 2K-PU-Decklack mit einem Zweischichtaufbau (siehe Abb. 1). Hier wurde die EP-Zwischenbeschichtung sowie die PU-Deckbeschichtung durch die Silicon-Epoxid-Hybrid-Beschichtung ersetzt. Tab. 2 zeigt die Beschichtungsaufbauten. Tab. 3 listet die Dauer der Belastung zur Erreichung der einzelnen Korrosionsschutzkategorien auf. Als Substrat diente gestrahlter Stahl mit dem Oberflächenvorbereitungsgrad Sa 2,5. www.farbeundlack.de Abb. 6: Kategorie C5 I und M lang nach 1440 h Salzsprühnebeltest Das Lacksystem A beschreibt im Vergleich zum konventionellen isocyanathärtenden System B einen Komplettaufbau aus zweikomponentigen Lacken, die isocyanatfrei vernetzt wurden. Das Lacksystem D zeigt im Vergleich zu Lacksystem C, das den konventionellen Dreischichtaufbau beschreibt, einen Zweischichtaufbau. Hier wurden die EP-Zwischenbeschichtung und der PU-Decklack gegen eine Lackformulierung basierend auf dem SiliconEpoxid-Hybrid-Bindemittel ersetzt. Salzsprühnebel- und Kondenswassertest Im ersten Teil der Untersuchungen wurde die Korrosionsschutz-Kategorie C4 (lang) mit den in Tab. 2 beschriebenen Lackaufbauten getestet. Die Durchführung des Salzsprühnebel- sowie Kondenswasserklimatests erfolgte nach DIN EN ISO 9227 und DIN EN ISO 6270. Die Dauer der Belastungsprüfung ist in Tab. 3 aufgeführt. Abb. 5 zeigt das Testergebnis. Der Vergleich des Lackaufbaus, basierend auf einer 2K-EP-Grundierung und einem 2K-Silicon-Epoxid-Hybrid-Bindemittel als Decklack, zeigt vergleichbare Eigenschaften zum konventionellen Lackaufbau mit 2K-EP-Grundierung und 2K-PU-Decklack. Im Kondensklimatest konnten keine Unterschiede festgestellt werden. Beide Lackaufbauten zeigen nach 720 Stunden Belastung keine Blasenbildung. Bessere Haftung findet man beim Lackaufbau A, der auf einem 2K-EP-Primer und einem 2KSilicon-Epoxid-Hybrid-Decklack basiert. Vorteile des Beschichtungssystems, basierend auf Silicon-Hybrid-Bindemitteln, liegen in der isocyanatfreien Vernetzung und der Reduktion des VOC-Gehalts der Beschichtung. Im zweiten Teil wurden verschiedene Lackaufbauten zur Erreichung der Kor- Tab. 1: Zusammensetzung 2K-Silicon-Epoxid-HybridDecklack Basislack A Rohstoffe p.b.w Silicon-Hybrid Harz (100 %) 53,5 Entlüfter 0,3 Dispergieradditiv 1,0 Rheologyadditiv 0,5 Xylol 1,0 UV-Absorber 2,0 Lichtstabilisator (hindered amine light stabilizers, HALS) 1,0 Titandioxid 30,0 mikronisiertes Bariumsulfat 7,0 Butylacetat 3,7 Gesamt 100,0 Härtermischung B Aminopropyltriethoxysilan 79,0 polyethermodifiziertes Diamin 12,0 Katalysator (DOTL) Gesamt 9,0 100,0 rosionsschutz-Kategorie C5 I und M lang verglichen. Die Dauer der Belastung ist in Tab. 3 aufgeführt. Abb. 6 zeigt die Ergebnisse nach 1440 Stunden Salzsprühnebelbelastung der in Tab. 2 beschriebenen Beschichtungsaufbauten. Der Zweischichtaufbau Lacksystem D zeigt im Vergleich zu den konventionellen Dreischichtaufbauten sogar mit 50 µm reduzierter Trockenschichtdicke bessere Korrosionsbeständigkeiten. Bei allen drei Beschichtungssystemen wurde nach einer Belastung von 720 Stunden im Kondenskli118. Jahrgang 9 • 2012 FARBE UND LACK 25 TECHNIK · Korrosionsschutz Tab. 2: Schichtaufbau Lack-System 2K-EP-Zinkstaub 2K-EP-Grundierung 2K-PU-Decklack 2K-Si-Hybrid-Decklack Gesamtschichtdicke Schichtaufbau zur Erreichung der Kategorie C4 A – 110 µm – 50 µm 160 µm B – 110 µm 50 µm – 160 µm C 80 µm 150 µm 50 µm – 280 µm D 80 µm - – 150 µm 230 µm Schichtaufbau zur Erreichung der Kategorie C5-I und M matest keinerlei Blasenbildung oder Enthaftung beobachtet. Der besondere Vorteil des Zweischichtaufbaus im Vergleich zum konventionellen Dreischichtaufbau liegt in der Formulierung von ressourcenschonenden sowie umweltverträglichen Lacken basierend auf Silicon-Epoxid-Hybrid-Bindemitteln. Weiterhin sind Trockenschichtdicken von 150 µm im Vergleich zum 2K-PU in einem Arbeitsgang ohne Bildung von Reaktionsblasen möglich. Die Blasenbildung bei 2K-PU-Lacken tritt in der Regel als mögliche Nebenreaktion des Isocyanats mit Luftfeuchtigkeit auf. Chemikalienbeständigkeit 26 Decklacke, basierend auf Silicon-HybridBindemitteln, führen aufgrund der hohen Vernetzungsdichte zu einer hohen Chemikalienbeständigkeit. Belastet wurden die Lackoberflächen 168 Stunden bei Raumtemperatur mit 10-%iger Natronlauge und Tab. 3: Dauer der Belastung Kategorie und Schutzdauer Chemikalienbeständigkeit Kondensklima Salzsprühnebel – 480 h 720 h C5-I lang 168 h 720 h 1440 h C5-M lang – 720 h 1440 h C4 lang Schwefelsäure ohne Beschädigung der Lackoberfläche. Eine hohe Beständigkeit gegen Testbenzin ist gegeben. Zusammenfassung Mit der Silicon-Epoxid-Hybrid-Technik stehen Ultra-high-solid-Bindemittel für ressourcenschonende und umweltverträgliche Lackformulierungen zur Verfügung. Bedingt durch die Kombination von aliphatischen Epoxidharzen mit Siliconharzen können neuartige Korrosionsschutzbeschichtungen mit geringem VOC-Gehalt und einer isocyanatfreien Vernetzung realisiert werden. Eine Reduzierung der Gesamtlackschichten von • Dr. Sascha Herrwerth studierte Chemie an der Ruprecht-Karls-Universität in Heidelberg und an der University of Bristol. Er promovierte im Jahr 2002 in Heidelberg zu „Oligoether-terminierte selbstaggregierende Monoschichten auf Gold und Silber“. Seit 2003 arbeitet Herrwerth für Evonik Industries. Seit Juni 2011 ist er dort im Geschäftsbereich Coatings & Additives als Leiter der Abteilung Technischer Service Spezialharze tätig. einem Drei- zu einem Zweischichtaufbau unter Beibehaltung der Korrosionsschutzeigenschaften ist möglich. Die hohe chemische Vernetzungsdichte, bedingt durch die Verwendung von Aminosilanen als Härter, ergibt Lackoberflächen mit hoher Chemikalien- und Abriebfestigkeit. Neben der Verwendung der Silicon-Epoxid-Hybrid-Bindemittel für Anti-Korrosionsbeschichtungen wird diese Technik in einer Vielzahl von anderen Anwendungen eingesetzt. Ein Vorteil liegt in der Verwendung auf Holz aufgrund der schweren Entflammbarkeit, hohen Abriebfestigkeit und brillanten Anfeuerung der Oberfläche. Dadurch, dass Beschichtungen, basierend auf Silicon-Epoxid-Hybrid-Bindemitteln, eine hohe Chemikalienbeständigkeit aufweisen, sind auch Anwendungen für Fußböden sowie Antigraffiti möglich. Literatur [1] [2] • Dr. Thomas Klotzbach promovierte 2001 im Fach Chemie an der Justus-Liebig-Universität Gießen. Nach neun Jahren Tätigkeit in der Lackindustrie im Bereich F&E für hochtemperaturbeständige Beschichtungen und Industrielacke wechselte er 2010 zu Evonik Industries. Hier ist er in der Forschung und Entwicklung für die Produktgruppen Siliconharze und Additive tätig. • Dirk Hinzmann schloss sein Studium zum staatl. geprüften Chemietechniker im Jahr 1996 ab. Nach mehreren Jahren in der Lackindustrie wechselte er 2009 zu Evonik Industries, wo er für den Technical Service Specialty Binders verantwortlich ist. Seit 2011 ist er für die Entwicklung von Silicon-Hybrid-Bindemitteln zuständig. FARBE UND LACK 9 • 2012 118. Jahrgang [3] [4] Barrow, G.M.: Physikalische Chemie, Bd3, 3. Aufl., Bohmann-Vieweg, Wien 1977, S. 203. Korrosionsschutz von Stahlbauten durch Beschichtungen, Bundesverband Korrosionsschutz e.V., Köln, aktualisierte Ausgabe 2010. Sander, J.; et.al.: Korrosionsschutz durch Beschichtungen, Grundlagen und neue Konzepte, Vincentz Network, 2011. S.16. Hallack, M.: Evonik Industries, Elements 23. Und nun sind Sie gefragt: Bewerten Sie diesen Beitrag für den FARBE UND LACK Preis 2013 www.farbeundlack.de/bewertung www.farbeundlack.de Additive von OMG Borchers Hautverhinderungsmittel – Antioxidantien VOC-frei Netz- und Dispergieradditive Cobalt-frei Neue Technologie exzellente Trocknung metallbasierter Katalysator für oxidativ trocknende Systeme Borchi® OXY - Coat 1101 Trockenstoffe Borchi® OXY - Coat 1101 Borchi® OXY - Coat 1101 ist ein revolutionärer metallbasierter Katalysator, der bei geringer Einsatzmenge eine hervorragende Leistung zeigt. Im direkten Vergleich zu cobaltbasierten Trockenstoffen verbessern sich die Trocknungsaktivität, Glanz und Haze und es führt nicht zu einer Verfärbung. Hervorragende Ergebnisse können auch unter ungünstigen Bedingungen erzielt werden. Im Allgemeinen übertrifft Borchi® OXY - Coat 1101 cobaltbasierte Trockenstoffe. Borchi® OXY - Coat 1101 ist frei von flüchtigen organischen Bestandteilen. Borchi® OXY - Coat 1101 steht für Innovation. Die Technologie bietet jenen eine Lösung, die in der Farben- und Lackindustrie neue Wege gehen wollen. OMG Borchers GmbH | Berghausener Straße 100 | 40764 Langenfeld/Germany | Tel.: +49 (0) 21 73 / 39 26 666 Fax: +49 (0) 21 73 / 39 26 999 | Internet: www.borchers.com | eMail: [email protected]