- BHS

Werbung

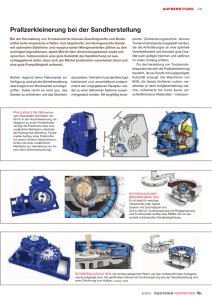

Sonderdruck aus der Ausgabe 2/2008 Auswahl der richtigen Maschine Grundsätze zum Einsatz von Rotorbrechern Dr. Eckhard Schicht Grundsätzlich lassen sich drei Typen unterscheiden [2]: der Rotorprallbrecher, die Rotorprallmühle und der Rotorschleuderbrecher. Bei allen drei Typen wird das Material mittig auf einen Rotor aufgegeben und von diesem nach außen beschleunigt. Beim Rotorprallbrecher und der Rotorprallmühle gleitet das Material dabei entlang einer Bahn aus Verschleißmaterial, beim Rotorschleuderbrecher jedoch entlang einer Bahn aus Gestein. Anschließend wird es bei allen drei Typen auf eine Prallwand aus Stahl oder Gestein abgeschleudert. Beim Rotorprallbrecher und beim Rotorschleuderbrecher hat der Abstand zwischen Rotor und Prallwand wegen seiner Größe von 250 bis 350 mm keinen Einfluss auf die Zerkleinerungswirkung. Die Zerkleinerung des Aufgabegutes erfolgt rein durch einen einmaligen Prall an der Prallwand. Daraus resultiert auch die bei dieser Zerkleinerung entstehende gute Kornform der Brechprodukte. Bei beiden Brechertypen steht als variable verfahrenstechnische Einflussgröße nur die Umfangsgeschwindigkeit des Rotors zur Verfügung. Bei der Rotorprallmühle beträgt der Abstand zwischen Rotor und Prallwand nur 12 bis 25 mm. Dadurch erfolgt die Zerkleinerung des Materials nicht nur durch einmaligen Prall, sondern auch durch eine Schlagwirkung auf das von der Prallwand zurückspringende Gut. Im Ergebnis entsteht ein wesentlich höheres Zerkleinerungsverhältnis, als bei den anderen beiden Typen. Als variable Einflussgrößen stehen bei der Rotorprallmühle die Umfangsgeschwindigkeit des Rotors und die Spaltweite zwischen Rotor und Prallwand zur Verfügung. Die Beachtung dieser Wirkprinzipien und der Eigenschaften des Aufgabegutes, Seit ihrer Einführung Mitte der siebziger Jahre haben die Rotorbrecher ein recht großes Verbreitungsgebiet gefunden. Der Begriff „Rotorbrecher“ wurde erst 2000 von Unland in (1) eingeführt, um eine deutliche Abgrenzung zu anderen Brechertypen zu erreichen. Im englischen Sprachgebrauch sind sie durch die Bezeichnung als „vertical shaft impactor“ eindeutig definiert. insbesondere seiner schleißenden Eigenschaften, ermöglichen nun die Auswahl der richtigen Maschine für einen vorgegebenen Einsatzfall. Der Rotorprallbrecher Der Rotorprallbrecher ist eine Zerkleinerungsmaschine für schwach bis mäßig schleißende Aufgabegüter mit einer Aufgabekorngröße von 60 bis ca. 250 mm. Der Hauptverschleiß entsteht bei diesem Maschinentyp an den Beschleunigungselementen auf dem Rotor und an der Prallwand. Da der Rotorprallbrecher ein deutlich größeres Zerkleinerungsverhältnis und eine bessere Kornform der Brechprodukte als Backen- oder Kegelbrecher erreicht und dadurch möglicherweise eine Zerkleinerungsstufe eingespart werden kann, wird er oft auch bei stark schleißenden Gesteinen eingesetzt. Dabei entsteht jedoch beim Beschleunigen auf dem Rotor durch das Gleiten des Materials entlang einer Wand aus Verschleißmaterial ein unverhältnismäßiger Verschleiß. Dieser Verschleiß ist, wie auch bei den anderen beiden Typen, dann noch von der Umfangsgeschwindigkeit des Rotors abhängig. Große Zerkleinerungswirkung erfordert eine hohe Umfangsgeschwindigkeit, welche hohen Verschleiß nach sich zieht. Die Rotorprallmühle Die Rotorprallmühle kann aufgrund ihrer Arbeitsweise und ihrer konstruktiven Merkmale nur für schwach und mäßig schleißende Gesteine und eine Aufgabekorngröße bis 60 mm eingesetzt werden [2]. Sie ist eine ausgesprochene Sandmaschine und findet ihr Einsatzgebiet daher vorwiegend zur Erzeugung von Sanden aus Kalkgestein, Dolomit, Gips oder Anhydrit. Eine Ausnahme bilden Aufgabematerialien, die sehr leicht zerkleinern und wenig Verschleiß verursachen, wie zum Beispiel Branntkalk. Hier kann die Aufgabekorngröße bis 100 (120) mm angehoben werden. Ein ganz besonderes Einsatzgebiet für diese Maschine ist die Herstellung von Trockenmörtelsanden. Sie ist in der Lage, auch feinere Überschusskörnungen bis >0,5mm weiter zu zerkleinern [3]. Der Rotorschleuderbrecher Obwohl die Rotorschleuderbrecher selbst für extrem schleißende Aufgabematerialien einsetzbar sind, finden auch sie ihre Grenzen. Da das Beschleunigen des Materials im Rotor entlang einer Wand aus Gestein erfolgt, konzentriert sich der Verschleiß auf die vordere Abrisskante. Diese besteht aus einem hoch verschleißfesten Hartmetall. Je fester und verschleißintensiver ein Aufgabegut ist, desto geringer sollte die Aufgabekorngröße sein. Kalkstein, Dolomit und Gesteine mit ähnlichen Eigenschaften können mit Rotorschleuderbrechern durchaus bis zu einer Aufgabekorngröße von 120mm in einem Durchgang zerkleinert und kubiziert werden. Dabei kann problemlos eine Ringpanzerung aus Stahl zum Einsatz kommen. Diese erhöht die Zerkleinerungswirkung der Maschine ganz entscheidend. Die Kubizierungswirkung wird bis auf sehr wenige Ausnahmen hervorragend sein. Bei Gesteinen mit hoher Verschleißintensität – Granite, Quarzite und ähnliche hochquarzhaltige Gesteine – muss wegen der zu erwartenden hohen Verschleißkosten auf eine Ringpanzerung aus Stahl verzichtet werden. Bei der dann Gestein auf Gestein stattfindenden Zerkleinerung sinkt das Zerkleinerungsverhältnis er- Mineralische Rohstoffe 2 / 2008 Themen wartungsgemäß ab. Daher sollte auch die Aufgabekorngröße verringert werden, da sonst der Verschleiß und die umlaufende Last unvertretbar hoch werden. In solch einem Falle ist die Kubizierungswirkung vor der Zerkleinerungswirkung zu sehen. Neigt das Gestein nicht gerade zum plattigen Brechen, wie es bei Gneisen, Grauwacken und Glimmerschiefern normal ist, so kann ein Plattigkeitsindex um 10 durchaus erwartet werden. Wie auch bei den Rotorprallbrechern, ist es bei stark abrasiven Gesteinen günstiger, die Zerkleinerungsarbeit bis auf 60 bis 70 mm herunter mit einer langsam laufenden Maschine, einem Kegelbrecher zu erledigen und den Rotorschleuderbrecher vorwiegend als Kubizierer einzusetzen. Das Wirkprinzip der Zerkleinerung, die Beschleunigung jedes einzelnen Kornes auf eine vorgegebene Geschwindigkeit im Rotor und ein einmaliger Prall an einer Wand, führt beim Rotorschleuderbrecher dazu, dass eine selektive Zerkleinerung auftritt. Das bedeutet, dass Bestandteile des Aufgabegutes mit geringerer Festigkeit stärker zerkleinert werden als solche mit höherer Festigkeit. Dieser Effekt lässt sich dazu nutzen, um verwitterte oder poröse Gesteinsbestandteile so weit zu zerkleinern, dass sie in die Sandfraktion gelangen. Die Schlagzertrümmerungswerte und die Frostfestigkeit der Splitte werden dadurch beträchtlich gesteigert. Konglomerate können damit vorsichtig aufgeschlossen werden. Im Bereich der Erzaufbereitung kann diese selektive Zerkleinerung zu einer Anreicherung des Wertstoffes genutzt werden. Einen Sondereinsatzfall stellen extrem abrasive Aufgabematerialien, wie z.B. gesintertes Aluminiumoxid oder Schleifmittel, dar, die selbst bei Kegelbrechern hohe Verschleißkosten verursachen. Glas und Mineralische Rohstoffe 2 / 2008 Glasrohstoffe können mit Rotorschleuderbrechern mit einem sehr geringen Metalleintrag zerkleinert werden [3]. Quellennachweis [1] Unland: Marktfocus Brecher 2000, Bauverlag [2] Schicht: Zum Einsatz von Rotorprallmühlen, AT 45(2004)Nr.5 [3] Bauß, Schicht: Anlage zur Rückgewinnung von Feinkornfraktionen beim Glasrecycling AT 43(2002)0Nr.10 Kontakt Dr. Eckhard Schicht BHS Sonthofen Hans-Böckler-Str. 7 87527 Sonthofen Internet: www.bhs-sonthofen.de