Georgsmarienhuette optimiert Schmelzprozess

Werbung

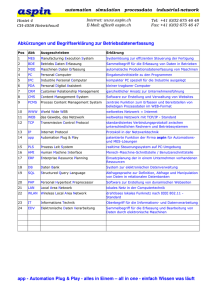

Innovation Internet-PDF aus „stahl und eisen“ (2012), Heft 4, Seiten 88 – 90 © Verlag Stahleisen GmbH, Düsseldorf Automationslösung ermöglicht effizientere Stahlerzeugung Georgsmarienhütte optimiert ihren Schmelzprozess Bei der Georgsmarienhütte GmbH sollten die Arbeiten im Bereich der Verfahrenstechnik mithilfe des FactoryTalk VantagePoint EMI von Rockwell Automation und einer Infrastruktur auf Basis der Microsoft Business Intelligence (BI) erleichtert werden. Zudem sollten die Ergebnisse den Mitarbeitern in der Produktion über einen Webbrowser zur Verfügung stehen, um den Schmelzvorgang langfristig und nachhaltig zu optimieren. Lars Eyckmann und Udo Duske D i e G e o r g s m a r i e n hü t t e GmbH zählt zu den führenden europäischen Anbietern für Stabstahl, Halbzeug, Rohstahl und Blankstahl aus Qualitätsstahl und Edelbaustahl. Sie ist Teil der Georgsmarienhütte Holding GmbH (GMH Gruppe), einem Verbund aus 49 mittelständisch ausgerichteten Unternehmen in Deutschland, Österreich, Belgien, Brasilien, Australien und in den USA. Die Kunden des Elektrostahlwerks, Bild 1 , fertigen Kurbelwellen, Pleuel, Nockenwellen, Antriebswellen, Getriebeteile, Fahrwerksteile und mehr. Täglich fallen große Datenmengen an, die manuell nur schwer zu verarbeiten sind, wie Gasanalysen und Prozesswerte des Ofens, Produktionsvorgaben und Schrottanalysen. 1 Vom Elektrolichtbogenofen, in dem zu 100 % Schrott als Ausgangsprodukt verwertet wird, gelangt der geschmolzene Stahl zur Sekundärmetallurgie Foto: gmh Die Arbeiten der Abteilung Verfahrenstechnik sollten mithilfe einer Automationslösung erleichtert werden und die Ergebnisse über einen Webbrowser den Mitarbeitern in der Produktion zur Verfügung stehen, um den Schmelzvorgang langfristig und nachhaltig zu optimieren. Herausforderungen im Projekt Rund 80 % des Umsatzes erzielt die Georgsmarienhütte GmbH heute mit der Automobilindustrie und ihren Zulieferern. Die Anforderungen an die Produkte sind daher sehr vielfältig. Alle Produkte der Georgsmarienhütte müssen höchsten Qualitätsansprüchen genügen, weshalb das Unternehmen mit technisch hoch anspruchsvollen Anlagen auf dem neuesten Entwicklungsstand arbeitet. Alle Prozesse, die die Endprodukte von der Erschmelzung bis zum Versand durchlaufen, erfüllen die hohen Anforderungen eines umfangreichen Qualitätsmanagementsystems. Die Kundenwünsche und Anforderungen des Stahlwerks werden umgesetzt in Sollwerte für Fertigungs-, Prüfund Versandanweisungen. Die jeweiligen Fertigungs- und Prüfdaten werden in EDV-Systemen erfasst und gespeichert; so kann stahl und eisen 132 (2012) Nr. 4 der Fertigungsprozess jederzeit zurückverfolgt werden. An allen Arbeitsplätzen wird qualitätsgesichert nach einem einheitlichen integrierten Managementsystem gearbeitet. Dieses ausgeklügelte Zusammenspiel von Daten aus der Werkshalle, aus Produktions- und Qualitätsprozessen und deren Auswertung und Umsetzung war der Zündfunke für ein Projekt mit Rockwell Automation. Produktionsprozess und Lösungsstrategie Der Produktionsprozess der Georgsmarienhütte GmbH ist komplex: Vom Elektrolichtbogenofen, in dem zu 100 % Schrott als Ausgangsprodukt verwertet wird, gelangt der geschmolzene Stahl zur Sekundärmetallurgie. Die aufeinanderfolgenden Bestandteile des zweiten Produktionsschritts sind zwei Pfannenöfen, eine Vakuumanlage sowie eine Feinkonditionierungsanlage. Danach wird der flüssige Stahl entweder in einer Stranggießanlage mit sechs Strängen vergossen oder aber der Stahl wird als Blockguss zu Rohblöcken von 3,5 bis zu 44 t für das Freiformschmieden weiterverarbeitet. Gascon ist ein Prozessanalysesystem, das die Georgsmarienhütte selbst entwickelt hat. Herzstück ist ein vollautomatisiertes Abgasanalysesystem, das mit einem Massenspektrometer arbeitet. Gasproben gelangen direkt über den Ofendeckel des Elektrolichtbogenofens zum Messgerät. Ein weiterer Bestandteil des Analyseverfahrens ist die Online-Visualisierung der tatsächlich verbrauchten sowie der erzeugten Energie. Die Basis hierfür schaffen unterschiedliche Datenbanken und Messsysteme, die auch Microsoft Access, Microsoft SQL-Server, OPC und bereits existierende Visualisierungsanwendungen von Drittanbietern einschließen. Zugang zu den Analysen und dem System benötigen hauptsächlich zwei Anwendergruppen beim Stahlunternehmen, und zwar die Werker in der Stahlwerksproduktion und die Verfahrensingenieure. Bisher fehlte eine gemeinsame Oberfläche, auf der all die notwendigen Informationen zur Prozesssteuerung und -optimierung zu finden sind, ein Interface zu allen darunterliegenden, proprietären Systemen. Der „Graben“ zwischen Produktionsnetzwerk und Büronetzwerk ließ diese Integration nicht zu. Mit VantagePoint von Rockwell Automation haben Werker und Ingenieure heute genau dieses Interface zwischen allen Nutzergruppen und den unterschiedlichen Quellsystemen der Daten zur Verfügung. Factor yTalk Vantage Point EMI basiert auf Microsoft- Technologien, wie z. B. auch .Net Services, MS SQL Server und Web Services. Anwender bei Georgsmarienhütte können Daten unter Verwendung der unterschiedlichsten Werkzeuge zu Berichten zusammenstellen und diese anschließend mit dem VantagePoint-Portal betrachten. Das gesamte physische als auch logische Modell, die Konf iguration und die Reports werden heute in Georgsmarienhütte in einem Microsoft-SQL-Server gespeichert. Zusätzlich wurde eine MS-Access-Datenbank auf MS SQL migriert, um die Performance zu steigern und den Administrationsaufwand zu reduzieren. „Es ist eine mittlerweile alte und ebenso bekannte Wahrheit: Wer einen Prozess optimieren will, muss erst einmal messen“, erklärt Dr.-Ing. Jianxiong Deng, der für die Einführung von FactoryTalk VantagePoint EMI in der Abteilung Verfahrenstechnik der Georgsmarienhütte GmbH verantwortlich ist. „Dabei kommen erhebliche Datenmengen zusammen. Es genügt allerdings nicht, diese Daten vorrätig zu haben. Man muss sie auch verstehen und auswerten, um Nutzen da­ raus zu ziehen und sie zu einem wertvollen Wirtschaftsgut für das Unternehmen zu machen. Genau hierbei unterstützt uns die neue Lösung.“ 2 Die VantagePoint-Echtzeitanzeige ermöglicht einen Liveeinblick in den Produktionsprozess: Sämtliche Daten sind zur richtigen Zeit am richtigen Ort verfügbar stahl und eisen 132 (2012) Nr. 4 Innovation Die VantagePoint-Automationssystem stellt abstrakte Layer bereit, die das physikalische Datenmodell mit dem logischen Datenmodell verbinden. Die einzelnen Datenquellen werden im physikalischen Modell über Standardkonnektoren an das System angebunden. Im logischen Modell werden die Daten aus dem physikalischen Modell in einen für den Benutzer verständlichen Zusammenhang gebracht. Der Benutzer hat im logischen Modell auf alle Daten Zugriff, die für ihn wichtig sind, ohne zu wissen, aus welcher Datenquelle diese Informationen kommen. Er kann auf alle relevanten Daten mit seinem Webbrowser zugreifen und benötigt keine spezif ische Client-Installation, Bild 2 . Dies erhöht zum einen die Akzeptanz der Anwender und reduziert zum anderen den Administrationsaufwand erheblich. Die VantagePoint-Echzeitanzeige ermöglicht einen Live-Einblick in den Produktionsprozess. Mit einer Aktualisierungsrate von zehn Sekunden wird der tatsächliche Energieverbrauch des Lichtbogens angezeigt. Auch Wirkungsleistung sowie Bearbeitungszeit der aktuellen Chargen werden visualisiert. Diese Messwerte liefert MS SQL. Das Sicherheitssystem von VantagePoint ermöglicht jeder Nut- zergruppe die Erstellung eigener Reports und Trendanalysen, die ausschließlich von definierten Gruppenmitgliedern genutzt werden können, aber auch für andere Nutzergruppen zur Verfügung gestellt werden können. Mithilfe des neuen Portals können bei der Georgsmarienhütte GmbH alle „aktuellen“ Chargen, sprich die letzten 100, eingesehen werden. Ein wichtiges Element des GasconSystems ist die Analyse der chemischen Zusammensetzung des Ausgangsprodukts pro Charge. Dafür wird eine Ergebniskalkulation mittels Excel-Tabelle verwendet. Das neue System nutzt durch die perfekte und harmonische Integration mit Microsoft-Technologien diese Tabellen zur Darstellung. Alle Chargeninformationen aus dem Produktionsnetzwerk werden durch das Trendmodell von VantagePoint abgebildet. Dabei eröffnen integrierte Zeitangaben (Wann war die Charge in welcher Anlage im Produktionsprozess?) die Möglichkeit, per Klick einen Trend zu erzeugen. Ergebnisse und Ausblick Mit der Implementierung von Factory Talk VantagePoint EMI hat die Verfahrenstechnik in Georgsmarienhütte einen Effizienzsprung gemacht. Alle benötigten Daten stehen jedem berechtigten Nutzer — sei er in der Produktion oder Verfahrensingenieur — zur richtigen Zeit über den Webbrowser zur Verfügung. Sie haben gleichsam Zugriff auf Daten aus dem Büro- und dem Produktionsnetzwerk. Der einfachere Zugang zu Datenquellen war eines der erklärten Ziele, das mit Einsatz der Softwarelösung von Rockwell Automation erreicht werden sollte. Auch die einfache und vor allem intuitive Bedienung der zentralen Reporting-Oberf läche, über die sich die Mitarbeiter im Stahlwerk positiv geäußert haben, war eine Grundvoraussetzung für den Erfolg des Vorhabens. Das Projektziel, den Schmelzvorgang besser zu verstehen und zu optimieren, ist in die Tat umgesetzt worden. Zufrieden ist man auch mit der Stabilität und Performance des neuen Systems. Aktuell beschränkt sich das neue Automationssystem auf die Auswertung der Daten für den Elektrolichtbogenofen. In Zukunft kann die Lösung auf weitere Produktionsanlagen ausgedehnt werden. [email protected] Lars Eyckmann, Udo Duske, Rockwell Automation, Haan-Gruiten