Problemdarstellung Optimierung der Geometrie Funktionsweise der

Werbung

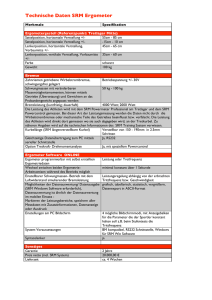

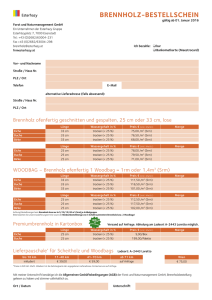

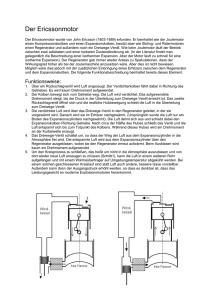

Torsten Hering geb. am 01.02.1976 in Dohna Thema: Switched Reluctance Motor als Stellantrieb Verfasser: Betreuer: Dipl.-Ing. (FH) Torsten Hering Prof. Dr.-Ing. habil. Hans Kuß (HTW-Dresden) Dr.-Ing. Karl-Hermann Ketteler (ZF Friedrichshafen AG) Problemdarstellung 1982-1992 POS Bad Schandau 1992-1996 Lehre zum Elektroinstallateur 1996-1997 Zivildienst 1998-1999 Fachoberschule BSZ Dresden 1999-2003 Studium Elektrotechnik HTWD (Diplom) 2003-2004 Studium Elektrotechnik HTWD (Master) Funktionsweise der SRM Das Prinzip der Switched Reluctance Motor (SRM) ist schon sehr lang bekannt. Nach dem starken Entwicklungsschub auf dem Gebiet der Wechsel- und Gleichstrommaschinen kommt die SRM verstärkt zum Einsatz. Speziell im Bereich der kostensensiblen Fahrzeugindustrie erlebt dieser Motor zunehmend an Bedeutung. Neben dem einfachen Aufbau hat die SRM vordefinierte Rotorstellungen, die für Positionieraufgaben genutzt werden können. Im untersuchten Fall, einem automatisierten Getriebe, wird eine Genauigkeit von 0,5 ° gefordert. SRM können aus unterschiedlichen Pol/Zahn-Kombinationen aufgebaut sein. Dabei sind nur an den Polen Wicklungen angebracht. Die Funktionsweise der SRM kann mit der eines Schrittmotors verglichen werden. Mit dem zyklischen Weiterschalten der Stränge wird der Motor in Drehung versetzt. Die Drehmomenterzeugung ist in der unteren Prinzipskizze dargestellt. I = 20A 0.5 Drehmoment M in [Nm] Aufgabenstellung Ziel dieser Masterarbeit war es eine vorhandene Reluktanzmaschine mit 8 Statorpolen und 6 Rotorzähnen für eine vorliegende Stellaufgabe zu untersuchen. Folgende Aufgaben worden durchgeführt: • Gewinnung der statischen Drehmomente durch Messung • Erstellung eines FEM – Modells mittels der vorhandenen SRM • Vergleich der Ergebnisse von Simulation und Messung • Optimierung der vorhandenen Maschinengeometrie und Darstellung der Ergebnisse q – Stellung unalined position 0.4 0.3 d – Stellung alined position 0.2 0.1 0 0 20 40 60 80 100 Winkel γ in [°] 120 140 160 180 el Drehmomenterzeugung Bild 1: Prinzipielle Darstellung für die Erzeugung des Drehmomentes bei der SRM Messung Simulation • Aufnahme der statischen Drehmomente • SRM wird passiv betrieben • geringe Drehzahl durch Schneckengetriebe • Erstellung eines FEM – Modells mit dem Programm femm4.0 • Maschinengeometrie in einer CAD – Zeichnung dargestellt • Erstellen von Simulationsscripten zur automatisierten Berechnung Messauswertung Reluktanzmaschine Vergleich von Simulation und Messung • Überprüfung der Zuverlässigkeit des entstandenen FEM – Modells • Modell dient als Grundlage für die Optimierungsaufgabe Bild 2: Bedienoberfläche femm4.0 I = 5A I = 10A I = 15A I = 20A I = 30A I = 40A 1 0.006 0.004 0.8 0.6 0.8 Drehstromnetz 3~ Messtisch Bild 4: Messaufbau zur Aufnahme der statischen Drehmomente Messergebnisse des statischen Drehmomentes I = 5A I = 10A I = 15A I = 20A I = 25A I = 30A I = 35A I = 40A 1 Drehmoment M in [Nm] el FEM - Simulation der statischen Drehmomente = 0° = 30° = 60° = 90° = 120° = 150° = 180° Drehmoment M in [Nm] Fluss ψ in [Vs] 0.008 Drehmoment M in [Nm] ψ - i Kennlinie der vorhandenen SRM γ el γ el γ el γ el γ el γ el γ 0.01 1 Asynchronmaschine PowerSupply Igem = 5A Isim = 5A Igem = 10A Isim = 10A Igem = 15A Isim = 15A Igem = 20A Isim = 20A Igem = 30A Isim = 30A Igem = 40A Isim = 40A 1.2 0.012 Zeitrelais Drehmomentvergleich Messung und Simulation (Edelstahlrotor) Bild 3: LUA-Script zur Aufnahme der berechneten Werte Drehmomentmesswelle 0.6 0.4 0.4 0.8 0.6 0.4 0.2 0.2 0.002 0 0 5 10 15 20 25 30 35 0 40 0.2 0 20 40 60 Strom i in [A] 80 100 Winkel γ in [°] 120 140 160 0 180 0 20 40 60 el 80 100 120 Winkel γ in [°] 140 160 0 180 0 20 40 60 80 100 Winkel γ in [°] 120 140 160 180 el el Optimierung der Geometrie • Erstellung von LUA-Scripten zur schnellen Erzeugung von Maschinengeometrien • Optimierung hat drei grundsätzliche Geometrieänderungen ergeben 1. Erhöhung des Bohrungsdurchmessers 2. Verbreiterung der Pole und Zähne • Erhöhung des Drehmomentes • pulsierendes Drehmoment, da max. Moment nur über geringeren Winkelbereich konstant ist Drehmomentverlauf bei unterschiedlichen Bohrungsdurchmesser Drehmomentverlauf bei unterschiedlichen Bohrungsdurchmesser 1.6 Drehmomentverlauf bei unterschiedlichen Pol- und Zahnschrägungen Drehmomentverlauf bei unterschiedlichen Pol- und Zahnbreiten D = 25 mm D = 28 mm 1.4 0.8 0.6 0.4 0.2 1.2 1 0.8 pulsierendes Drehmoment 0.6 0.4 60 80 100 Winkel γ in [°] 120 140 160 180 el 0 0.8 0.6 0.4 0 30 60 90 120 150 Winkel γ in [°] 180 210 240 0 270 1 0.8 0.6 Pol = 0 mm; Zahn = 0 mm Pol = 0,5 mm; Zahn = 0 mm Pol = 1 mm; Zahn = 0 mm Pol = 1 mm; Zahn = 0,5 mm Pol = 1 mm; Zahn = 1 mm 0.4 0.2 0 0 20 40 60 el 80 100 Winkel γ in [°] 120 140 160 180 0 20 40 60 80 100 Winkel γ in [°] 120 140 160 180 el el Ergebnis der Arbeit Alte Geometrie Neue Geometrie ψ - i Kennlinie der alten und neuen Geometrie Drehmomentvergleich bei einer Maschinenlänge von l=50mm 1.8 0.014 Ineu = 5A Ineu = 10A Ineu = 20A Ineu = 30A Ineu = 40A Ialt = 5A Ialt = 10A Ialt = 20A Ialt = 30A Ialt = 40A 1.6 1.4 1.2 1 γ = 0° (SRM 8/6 alt) el γ = 180° (SRM 8/6 alt) el γ = 0° (SRM 8/6 neu) el γ = 180° (SRM 8/6 neu) 0.012 el 0.01 Fluss ψ in [Vs] 40 Drehmoment M in [Nm] 20 1 0.2 0.2 0 1.2 Drehmoment M in [Nm] 1 b = 5,7 mm b = 6 mm b = 6,2 mm 1.2 Drehmoment M in [Nm] 1.2 Drehmoment M in [Nm] Drehmoment M in [Nm] • Sättigungsverhalten der Maschine verbessert • Weitere Verringerung des pulsierenden Drehmomentes 1.6 D = 25 mm D = 26 mm D = 27 mm D = 28 mm 1.4 0 3. Veränderung der Pol- und Zahngeometrie • Verringerung des pulsierenden Drehmomentes bei gleichem Bohrungsdurchmesser • Vergrößerung des nutzbaren Winkelbereiches 0.8 0.6 0.008 0.006 0.004 0.4 0.002 0.2 0 0 20 40 60 80 100 Winkel γ el in [°] 120 140 160 180 0 0 5 10 15 20 25 30 35 40 Strom i in [A] 1. Steigerung des Drehmomentes um ca. 40 % bei gleicher Baugröße 2. Materialeinsparung am Statorblech um ca. 50 % 3. Durch Radiusvergrößerung in den Nuten wird gleiche Fläche für Wicklungen erreicht