10 - dietz-wct

Werbung

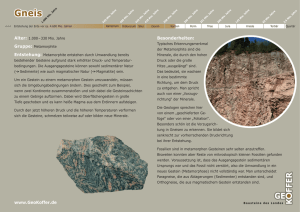

Spanende Gesteinsbearbeitung [1] Grundlagen Unter Stein oder besser Gestein versteht man ein anorganisches Gemisch aus verschiedenen Mineralien, die in stets anderen Mengenverhältnissen in der Natur vorkommen. Die Petrographie nimmt die Klassifizierung nach dem genetischen Prinzip vor. Dennoch geht man in Einzelfällen auch nach dem morphologischen Prinzip vor, wie z.B. bei Granit, Marmor oder Sandstein. Je nach Definition kennt man zwischen 50 und 500 Gesteinsarten. Im Gegensatz dazu stehen die Gesteinssorten, die bezüglich ihrer Farbe, Struktur, Textur, Güte usw. bis ins Unendliche gehende feine Unterschiede aufweisen. Wohl hat jedes Abbaugebiet einer Gesteinsart eine eigene Sorte. Dichte 2,2 bis 3,0 g/cm3. Die Gesteinsbearbeitung ist eine der historischen Techniken, wie die Holzbearbeitung; deshalb ist es ohne weiteres verständlich, daß die beiden Bearbeitungsmethoden ähnliche Maschinen, wie Gattersägen usw. haben. Gesteinsfestigkeit: Die Härte eines Gesteins ist im technischen Sinne weniger von der absoluten Härte der einzelnen Mineralien abhängig; vielmehr von deren Verkittung, Verwachsung, ja sogar von den Kohäsionsverhältnissen innerhalb und zwischen den Mineralien und Kristallen. Man spricht deshalb im Sinne der Gesteinsbearbeitung mehr von Festigkeit. Die Härte eines Gesteins kann wohl auch als Ausdruck seiner Druckfestigkeit verstanden werden. Mangels konkreter Messdaten ist deshalb den Begriffen Hart- oder Weichgestein ein weiter Spielraum gegeben. Eine mögliche Gliederung ist: Hartgesteine -> Granite, Diorite, Syenite, Porphyre, Diabase, Quarzite. Weichgesteine -> Kalksteine, Dolomiten, Marmore, Sandsteine, Schiefer, Tuffe, Serpentinit usw. Eine solche Aufstellung ist nicht nur unvollständig, sondern auch nur bedingt brauchbar; denn sie lässt die oft beachtlichen Unterschiede innerhalb der Gesteinsgruppen außer acht. Dennoch sind in den nachfolgenden Tabellen die häufigsten Natursteine gemäß den Usancen nach Härtegraden geordnet. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 1 Spanende Gesteinsbearbeitung [2] Grundlagen Die Härtezuordnung von Mineralien gemäß der Mohs'schen Härteskala; sie ist für Gesteine nicht anwendbar. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 2 Spanende Gesteinsbearbeitung [3] Allgemeines Die Bearbeitung von Gestein erfolgt meist mit nicht definierter Werkzeugschneide, also mit Werkzeugen auf der Basis der Schleiftechnik unter ständiger Zugabe von Wasser, das die Aufgabe hat, den Werkstoff auszuspülen und u.U. das Schleifmittel in Eingriff zu bringen. Gleichwohl benutzt man in der Bezeichnungsmethode der verschiedenen Bearbeitungstechniken die Ausdrücke Sägen, Fräsen, Bohren, Schleifen, Polieren, Drehen und Hobeln. In Fällen, in denen es die geringe Härte des Gesteins zulässt, werden sogar Werkzeuge mit definierter Schneidegeometrie verwendet. Härtegrade von Schleifwerkzeugen beziehen sich nicht auf die Härte der Schleifkörner, sondern auf das Haftvermögen der Körner in der Bindung. Als Härte wird hier der Widerstand bezeichnet, den die Bindung den Kräften entgegensetzt, die das einzelne Korn beim Schleifvorgang, sobald es stumpf ist, herausbrechen. Wie bei anderen Schleifkörpern wird dessen Härte durch die Festigkeit des Bindemittels und seine Dichte bestimmt. Harte Schleifkörper haben eine festere Bindung als weiche. Während des Schleifens müssen sich die stumpfgewordenen Schleifkörner durch höheren Schleifdruck aus der Bindung lösen und den schärferen Platz machen. Optimale Leistung und Abnutzung müssen in einem wirtschaftlichen Verhältnis stehen. Schleifmittel zum Schleifen von Naturstein hat man schon in der Steinzeit und später verwendet. Es waren natürliche Schleifmittel, wie Sandstein, Quarzsand (SiO2), Schmirgel (AI2O3 + Fe2O3 ++), Korund (Fe2O3), Bimsstein und Diamant. D.h. das Schleifmittel ist zwischen Werkzeug und Werkstoff als interaktives Medium eingesetzt, um den Zerspanungseffekt zu erzielen. Heute treten an die Stelle der natürlichen Schleifmittel künstliche, wie Stahlsand, Silicium-Carbid (SiC), Elektrokorund (Fe2O3), Borcarbid (B4C) und Diamant. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 3 Spanende Gesteinsbearbeitung [4] Steinbruch-Drahtseilsäge Maschinen zur Gewinnung von Rohblöcken aus dem anstehenden Fels. Ihr Einsatz ist auf weiche bis mittelharte Gesteine wie Kalkstein und Marmor beschränkt. Voraussetzung für den Einsatz ist massig anstehendes homogenes Gestein oder Schichtmächtigkeiten über 1,5 m, so dass im Bohrloch-Federkeil- oder Schrämverfahren nicht mehr wirtschaftlich abgebaut werden kann. Der Schnitt wird hergestellt mit einem sehr langen Stahldrahtseil von ca. 4 mm 0, das über Rollen ständig umläuft und durch Gewichte gespannt wird. Das Seil wird durch die an den Sägeständern verstellbar angebrachten Lenkrollen an den Stein angedrückt und schneidet das Gestein mit Hilfe von Quarzsand und Wasser durch. Die Länge des Seils soll mindestens 300 bis 400 m betragen. Bei Diamantseilen ergibt sich aus den ringförmigen Diamantschneidkörpern eine Dicke von 11 mm. Bohrhämmer sind schlagend wirkende, druckluftbetriebene Gesteinsbohrwerkzeuge mit selbsttätigem Umsatz, deren Bedienung und Vorschub ohne mechanische Hilfsmittel von Hand erfolgen. Die Verwendungsmöglichkeit eines Bohrhammers wird gewöhnlich nach seinem Gewicht beurteilt. Es beträgt je nach Aufgabe 10 bis 40 kg. Die Drehbewegung während des Bohrens wird als Umsatz bezeichnet. Der Umsatz bewirkt, dass das Bohrloch rund ausfällt und die Bohrerschneide bei jedem Schlag neue Stellen der Borlochsohle abschlägt, ferner, dass die bereits losgeschlagenen Gesteinsteile zerkleinert werden und das so entstehende Bohrklein aus dem Bohrloch herausgespült werden kann. Die Drehbewegung wird mit Hilfe von Drall- und Führungszügen sowie einer Sperrvorrichtung von der Kolbenbewegung abgeleitet. Die Übertragung der Drehbewegung erfolgt über einen Bohrerhalter auf den Bohrstahl, der hierzu meistens ein Vierkant- oder Sechskanteinsteckende besitzt. Beseitigung des Bohrmehls aus dem Bohrloch durch Luftspülung im Tagebau oder Wasserspülung im Untertagebau. Bohrhämmer dienen zur Herstellung von Dübel-, Spalt- und Sprenglöchern und finden Verwendung beim Schrämen. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 4 Spanende Gesteinsbearbeitung [5] Gattersägen dienen zum rationellen Zersägen von großen Gesteinsblöcken in Platten. Es gibt Horizontalgatter und Vertikalgatter. Beide sind heute normalerweise mit Diamantsägeblättern ausgerüstet. Diese Maschinen sind trotz ihrer geringen Ursprünglich wurde der Sägevorgang durch Stahlblätter mit Stollen bei Sägerahmengeradführung oder durch glatte Stahlblätter bei Führung des Sägerahmens auf einer Kreisbahn unter Zugabe eines in Wasser transportierten Sägemittels wie Quarzsand, Stahlsand, Elektrokorund oder Silicium-Carbid erwirkt. Leichtere Ausführungen, und daher mit weniger Sägeblättern ausrüstbar, nennt man Trennsägen. Die Bauarten der Gattersägen unterscheiden sich vor allem hinsichtlich der Durchgangsrichtung des in der Regel quaderförmigen Steinblocks mit den Maßverhältnissen. Länge L; Höhe L/2; Breite L/3. Alle Maschinen haben Einrichtungen, um dem Schnittbereich Wasser zuzuführen. Um das Wasser mit dem Gesteinsabtrag gerichtet ablaufen zu lassen, sind die Schnittfugen der horizontal arbeitenden Maschinen gegenüber der Horizontalen leicht geneigt; die Schnittfugen der Vertikalgatter sind gegenüber der Vertikalen leicht nach vorne dem Gesteinsblock entgegen geneigt. Der Wasserstrom muss gerade so groß bemessen sein, dass das abgetragene Gestein den Zerspanungsvorgang unterstützt, Menge ca. 6 -10 dm3/min. Sämtliche Gatterbauarten für den Einsatz von Diamantsägen haben Geradführungen für den Sägerahmen. Die Belastung des Sägeblattes durch die Abdrückkräfte ist so eingestellt, dass das ursprünglich mit einem konvexen Bogen in der Zahnspitzenlinie vorgespannte Sägeblatt durch den Vorschubdruck während des Sägens gerade wird. Dieser Zustand wird durch Belastungssenoren im Antrieb des Vorschubsystems stabil gehalten. Beispiel: weiches Gestein hartes Sägeblattspannkraft 100 000 N 140 000 N Sägeblattdicke 2,5 mm 3,5 mm Sägeblattlänge 4 000 mm 4 000 mm Sägeblattdurchbiegung 2.0 mm 3,5 mm Bereich der Vorschubgeschwindigkeit 100 bis 2 000 mm/h. Die Maschinengenauigkeit und Schwingungsfreiheit muss großzügig bemessen sein, um ein Ausreißen der Diamantdisken zu vermeiden. Drehzahl je nach Ausführung 80 bis 200/min. Horizontalgatter mit Sägeblattrichtung parallel zur Längsseite des Quaders: Eingreifende Sägeblattlänge = Quaderlänge des Steinblocks + Sägehub; dadurch Blocklänge eingegrenzt. Maximale Blocklänge ca. 3,0 m. Gefahr von zu großen Schnitt-Toleranzen bei hartem Gestein, da Sägeblattlänge sehr groß - bis 4 m. Kurbeltrieb außerhalb des "nassen Bereiches". Vorschub entweder durch mit Spindeln absenkbarem Sägerahmen oder durch mit Spindeln anhebbarem Gesteinsblock. Das zweite Vorschubsystem ist für größere Sägeblattgeschwindigkeiten geeignet, da die geometrischen Verhältnisse des Kurbeltriebes nicht durch eine Vertikalbewegung gestört werden. Antriebsleistung bis ca. 150 kW. Tragfähigkeit des Sägerahmens bis ca. 800 Mp. Horizontalgatter mit Sägeblattrichtung parallel zur Breitseite des Quaders: Kürzere Sägeblätter, jedoch sehr breiter Sägerahmen. Probleme mit seiner Dimensionierung, da mit der größeren Sägerahmenbreite auch mehr Sägeblätter eingehängt werden können und müssen. Kurbeltrieb außerhalb des "nassen Bereiches". Vorschubsystem wie oben. Vertikalgatter mit Sägeblattrichtung parallel zur Hochseite des Quaders: Kürzere Sägeblätter und schmaler Sägerahmen. Keine Probleme mit der Dimensionierung, jedoch teurere vertikale Bauweise. Vorschub mit Hilfe einer horizontal bewegten den Gesteinsblock aufnehmenden Vorschubvorrichtung. Kurbeltrieb im "nassen Bereich", wenn er wie bei Holzbearbeitungsmaschinen unter dem Sägerahmen ist. Es gibt auch Bauarten mit oben liegendem Kurbeltrieb. Maschinendurchgang Höhe ca. 2 m; Breite ca. 1,3 m. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 5 Spanende Gesteinsbearbeitung [6] Bandsägen Bandsägen ermöglichten erstmals das Sägen von Blöcken aus Kalkstein und Marmor mit einem umlaufenden, mit Diamant-Disken besetzten Stahlband. Der Einsatzbereich ist jedoch relativ klein. Bandsägen sind besonders vorteilhaft bei kurzfristig auszuführenden Aufträgen oder Ersatzbeschaffungen von plattenförmigen Werkstücken, wenn diese nicht auf Lager sind und die Herstellung mit einer Gattersäge zu lange Zeit in Anspruch nehmen würde. Bandsägen finden auch Verwendung beim Zurichten von Rohblöcken. Zwei kräftige Sägeständer tragen die Maschinenbrücke, die durch einen Verstellmotor an den Ständern vertikal bewegt werden kann. An der Maschinenbrücke befinden sich die beiden Supporte für die Bandführungsrollen. Eine Führungsrolle wird über Keilriemen vom Hauptmotor angetrieben. Die gegenüberliegende Rolle erhält eine Hydraulikspannung, damit das stark beanspruchte Sägeband jeweils die richtige Vorspannung hat. Besondere Bandführungen verhindern ein Verlaufen und ein unzulässiges Schwingen des Sägebandes. Das zu trennende Werkstück wird auf einen hin- und herfahrenden stabilen Steinwagen aufgelegt. Der Wagenvorschub wird hydraulisch ausgeführt, was eine stufenlose Einstellung der Wagengeschwindigkeit innerhalb weiter Grenzen zulässt. Das Sägeband arbeitet horizontal. Die Schnittgeschwindigkeit beträgt ca. 35 m/s., die Schnittstärke ca. 4 mm. Neben der in horizontaler Richtung arbeitenden B. gibt es auch solche, die in vertikaler Richtung sägen. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 6 Spanende Gesteinsbearbeitung [7] Kreissäge- und Fräsmaschinen dienen zum Sägen und Fräsen sowohl zur Plattengewinnung, als auch zum Bearbeiten aller Arten von massivem Natur- und Betonstein. Gesägt wird mit Schneidscheiben aus Silicium-Carbid oder mit Diamant-Kreissägeblättern. Zum Fräsen von Profilen und Verrichten von anderen Arbeiten werden Frässcheiben auf derselben Schneidmittelbasis verwendet. Es wird stets nass gearbeitet, um das Werkzeug zu kühlen und das abgearbeitete Gesteinsmaterial abzutransportieren. Die Bauformen dieser Maschinengattung sind außerordentlich vielfältig. Hier nur einige Beispiele. 1. Kreissäge- und Fräsmaschinen mit hin- und hergehendem Arbeitstisch 2. Kreissäge- und Fräsmaschinen mit hin- und hergehendem Werkzeugträger 3. Blockkreissägen 4. Bogenfräsmaschinen 5. Mehrblattkreissägemaschinen 6. Kopierfräsmaschinen Einige Daten zu Kreissägeblättern mit Siliciumcarbid- oder Diamantbestückung. weicher Stein harter Stein Schnittgeschwindigkeit 90 m/s 25 m/s Schnittflächenleistung 6 000cm2/min 100cm2/min Kühlwasser 100dm3/min 6 dm³/min Flanschdurchmesser 0,3 x Sägeblattdurchmesser Sägeblattdicke 2 mm bei 200 mm Sägeblatt-Ø bis 8 mm bei 2 500 mm Sägeblatt- Ø Antriebsleistung ca. 2 kW bei 200 mm Sägeblattdurchmesser bis 132 kW bei 2 500 mm Sägeblatt- Ø Schleif- und Poliermaschinen dienen zum Schleifen und Polieren von Weich- und Hartgestein sowie Betonwerkstein. Je feiner der Stein geschliffen ist, um so größer ist seine Widerstandsfähigkeit gegen Verwitterung, aber auch die Struktur und Farbe des Gesteins tritt um so kontrastreicher und leuchtender hervor, je feiner Schliff und Politur sind; deshalb ist diese Maschinengattung besonders wichtig. Zur Zeit gibt es eine Vielfalt von verschiedenen Maschinen, von denen nur einige aufgezählt sein sollen. 1. Gelenkarm-Schleif- und Poliermaschinen 2. Schnellschleifköpfe für das Schleifen von Hartgestein 3. Handschleifmaschinen 4. Fußbodenschleifmaschinen 5. Plattenschleifmaschinen 6. Schleifautomaten 7. Kantenschleifmaschinen 8. Bogenschleifmaschinen 9. Schleifstraßen DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 7 Spanende Glasbearbeitung [1] Grundlagen Unter Glas versteht man ein anorganisches Schmelzprodukt aus Quarzsand <> Kieselsäure (SiO2) Ts = 1800 °C und Kalk (CaCO3) Tg = 2500 °C mit einem Flussmittel wie Soda, Pottasche oder Glaubersalz, das im Wesentlichen ohne Kristallisation erstarrt. Nach gängiger, jedoch vorläufiger Auffassung gilt Glas als etwas amorphes, als "eingefrorene unterkühlte Flüssigkeit", in der die einzelnen Bestandteile gelöst sind. Dichte wie Stein ca. 2,2 g/cm3 bis 3,0 g/cm3; Spezialgläser bis 8 g/cm3. Zugfestigkeit 50-140 N/mm2. Druckfestigkeit 600 -1200 N/mm2. Geringe elektrische und thermische Leitfähigkeit. Unter Raumtemperatur nicht plastisch verformbar, deshalb "spröde". Ab der Transformationstemperatur ist Glas leicht formbar. Transformationstemperatur: Mehrzahl der Gläser 480 - 560 °C alkalifreie Gläser bis 730 °C blei- und fluorhaltige Gläser ab 360 °C Kieselglas 1100°C Schmelztemperatur: 1800°C 1400°C Wasserglas ist eine Schmelze von Sand und den Alkalien Soda (Na2CO3) -> Natronwasserglas oder Pottasche (K2CO3) -> Kaliwasserglas. Wasserglas ist wasserlöslich; erst durch Zusetzen von Kalk als Stabilisator entsteht das wasserunlösliche Natron- oder Kaliumglas. Kristallglas ist ein möglichst reines und farbloses Glas ohne Blasen und Schlieren mit einem höheren Kali- bzw. Bleigehalt. Bleikristallglas ist durch den Bleizusatz (PbO) schwerer als anderes Glas. Die violette Farbe des Bleis ergibt zusammen mit dem Komplementärkontrast grün des normalen Glases das "weißeste" Glas; seine Lichtbrechung ist stärker. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 8 Spanende Glasbearbeitung [2] GLASKERAMIK Glaskeramik stellt ein Nebeneinander von amorphen und kristallinen Bestandteilen dar, die ineinander verwoben sind. Ein durch Gießen oder Pressen geformtes Glas kristallisiert durch Tempern nachträglich spontan im gesamten Ausdehnungsbereich aus; die Kristalle haben eine Größenordnung von um bis unter Lichtwellenlänge. Dieses Kunstglas ist ein maßgeschneidertes Produkt, das für spezielle Anwendungen auf Hochleistung gebracht werden kann: Bezeichn ung System Hauptkrist allphase spezielle Eigenschaft Anwendungsbeispiele G.K. min. Li2O-Al2O3-SiO2 Eueryptit-S ilica-0-MK Ausdehnungskoeffizient <10*10-7K-l G.K. mech. fest MgO-Al2O3-SiO2 Spinell, Enstatit, Cordierit Biegefestigkeit > 100 N mm"2 Astrospiegel, Wärmeaustauscher, Brandschutzgläser, Kochplatten, Isolatoren, Substratmaterialien, gedruckte Schaltungen Schlacke n-G.K. CaO-MgO-FeO-A l2O3-SiO2 Pyroxene, Spinell, Enstatit sehr abriebfest Verschleißkörper (Zyklonauskleidungen, Förderrinnen, Fußbodenbelag) Photo-G. K. Li2O-SiO2 K2O-KO-K2O3SiO2-F (R= K, Na, Mg, Ba, AI, Fe) CaO-P2O5-SiO2 PbO-ZnO-B2O3 partiell kristallisierbar und selektiv ätzbar spanabhebend bearbeitbar Bauelemente, inkorperierte Bilder, Schriften, Raster usw. G.K. bearbeitb ar Lithiumdiund -polysilicat Fluor-Phlo gopit Fluor-Apati tBlei-Zink-B orate biokompatibel gute elektrische Eigenschaften Prothesen Elektrotechnik und Elektronik Bio-G.K. Kristallisi erende Lötgläser Wissenschaftlicher Gerätebau, Pumpenteile Einscheibensicherheitsglas entsteht durch Erhitzen und anschließendes gleichmäßiges Abschrecken der äußeren Schichten; Vorgang erhöht wesentlich Druck- und Biegefestigkeit. Beim Bruch zerfällt es krümelartig ohne scharfe Kanten. Mehrscheibensicherheitsglas besteht aus mehreren Scheiben, die mit glasklaren Hochpolymeren wie Polyvinylbutyral zu einem Verbund zusammengefügt sind. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 9 Spanende Glasbearbeitung [3] Bei der Fertigung von Glasformteilen steht die spanende Bearbeitung grundsätzlich im Hintergrund, weil die spanlose Formgebung - z.B.im Blas-, Zieh-, Gieß-, Schleuder- oder -Pressverfahren - werkstoffgemäß durchführbar und damit auch wirtschaftlich ist. Die nachträgliche spanende Bearbeitung ist aufwendig. Sie kommt jedoch bei allen geometrisch genau zu definierenden Gläsern sehr wohl in Form von Schleifen und Polieren in Frage. Darüberhinaus sind spanabhebend bearbeitbare Glaskeramiken für alle Arten der Zerspanungstechnik zugänglich. Spannungs-Dehnungsdiagramm verschiedener Werkstoffgruppen E Elastizitätsgrenze: DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 10 Spanende Glasbearbeitung [3] Schleifen Spanende Bearbeitung der Glasoberfläche zum Glätten oder Dekorieren. In Form des Trennschleifens auch zum Zerteilen des Glases. Schleifen mit losem Korn: Das Schleifmittel wird in Form einer Suspension oder Paste auf Glasoberfläche oder Schleifwerkzeug aufgebracht. Die Relativbewegung zwischen Schleifkörper und Glas erzwingt eine rollende und gleitende Bewegung der Schleifkörner. Als Schleifmittel werden Quarzsand (SiO2) oder -mehl, Korund (0C-AI2O3) und Siliciumcarbid (SiC) verwendet. Beim Schleifen mit gebundenem Korn werden Scheiben, Bänder oder Formschleifkörper benutzt, deren Oberflächen mit Schleifkörpern aus Diamant, Siliciumcarbid, Korund oder Bornitrid belegt sind. Die Körnung wird keramisch, in Kunstharzen oder auch in Gummi gebunden. Körnung und ihre Bindung sind neben der Schleifflüssigkeit wichtige Kenngrößen für das Schleifergebnis. Die Schleifgeschwindigkeit für Korundwerkzeuge liegt bei ca. 6 m/s; für Werkzeugen mit Diamantbesatz bei ca. 35 m/s. Polieren Beim Polieren werden Unebenheiten, die beim Schleifen entstanden sind, so weit beseitigt, daß die Oberflächen durchsichtig werden. Das optische Polieren auf Polierpech, einem aus natürlichen und synthetischen Harzen bestehenden Poliermittelträger, führt zur vollständigsten Glättung der Glasoberfläche, Die verbleibenden Unebenheiten einer optischen Politur betragen ca. 4 nm. Beim Polieren auf Polierfilz verbleiben Unebenheiten von etwa 40 nm. Hinsichtlich des Polierens werden verschiedene Theorien vertreten. Sowohl plastische Veränderungen an der Glasoberfläche als auch physikalisch-chemische Prozesse werden diskutiert. Einen wesentlichen Einfluss auf den Polierprozess haben Poliermittelträger und Poliermittel. Neben den traditionellen Poliermittelträgern Filz und Polierpech, die während des Polierens sowohl chemische Oberflächenreaktionen mit dem Glas auslösen als auch dem losen Polierkorn des Poliermittels einen guten Halt bieten, werden außerdem eine Reihe von Poliermittelträgern aus Kunststoffen, teilweise mit gebundenem Korn, verwendet. Die Poliermittel bestehen vorwiegend aus Metalloxiden, wie Polierrot (a-Fe2O3), Polierbraun (-^-Fe2O3) Polierschwarz ^304) und die Oxide von Cerium, Zirconium, Chromium, Titanium und Zinn. Die Polierwirkung diese Oxide hängt vom kristallographischen Aufbau, der Korngrößenverteilung und der Härte ab. Mit Zunahme von Polierdruck und -geschwindigkeit nimmt der Einfluss des Poliermittels zu und der des Poliermittelträgers ab. DIETZ: Bearbeitung nichtmetallischer Werkstoffe SS 2015 Teil 10; Auszug 11