Festschrift zur Eröffnung - Architektur

Werbung

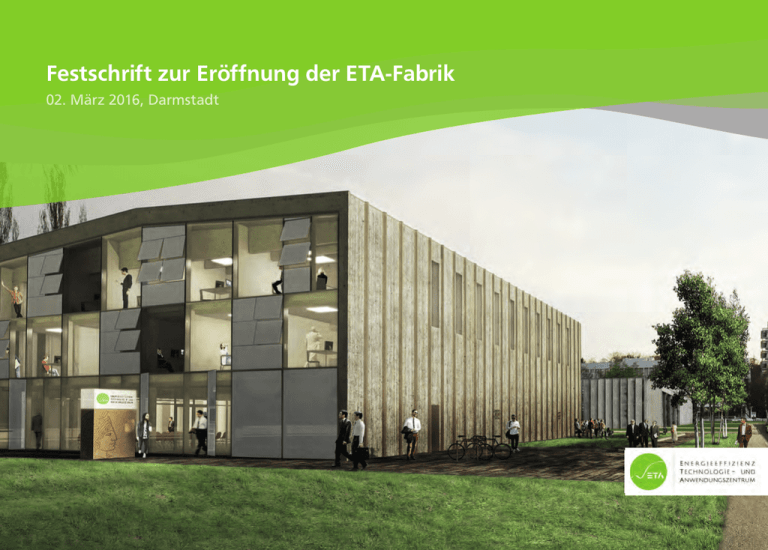

Festschrift zur Eröffnung der ETA-Fabrik 02. März 2016, Darmstadt Grußwort des Präsidenten anlässlich der Eröffnung der ETA-Fabrik Professor Dr. Hans Jürgen Prömel – Präsident der TU Darmstadt Steigende Energiepreise kennen wir alle aus unseren Privathaushalten. Doch auch – oder gerade – im produzierenden Gewerbe sind stetige Preissteigerungen, verbunden mit hohem Kostendruck mitverantwortlich dafür, dass Energieeffizienz einen wichtigen Stellenwert einnimmt. Ganz abgesehen davon, dass die Senkung des Energiebedarfs einen relevanten Wettbewerbsfaktor für Prof. Dr. Hans Jürgen Prömel Unternehmen darstellt, ist der verantwortungsvolle Umgang mit Ressourcen ein entscheidender Beitrag für unsere Zukunft. Deshalb freue ich mich darüber und bin stolz darauf, dass wir an der TU Darmstadt die ETA-Fabrik als energieeffiziente Modellfabrik realisieren konnten. Das gesamte Projekt hat nicht nur die in dieser Form weltweit einzigartige Fabrik zum Ergebnis, sondern besticht durch den Mut und die Vision der Ganzheitlichkeit, die ihm zugrunde liegen. Der Erfolg dieses Projekts beruht auf drei Faktoren, die die TU Darmstadt auszeichnen: Erstens verfügen wir über Exzellenz in den relevanten Einzeldisziplinen, die beeindruckende Innovatio- nen hervorbringen. So ist es gelungen, mittels einer ausgeprägten Grundlagenorientierung die entsprechenden Schlüsseltechnologien weiterzuentwickeln. Zweitens fördert die tagtäglich gelebte Interdisziplinarität Synergien, die über die Fächergrenzen hinaus hervorragende wissenschaftliche Ergebnisse hervorbringen. Das ermöglicht es, die komplexen Herausforderungen im Bereich der Energieeffizienz zu bewältigen. Und drittens ist ein solches Projekt nicht zu stemmen ohne verlässliche Partner aus Wissenschaft, Industrie, kooperative Strukturen, die einen wechselseitigen Wissenstransfer befördern. Mein Dank gebührt neben den Förderern aus dem Bund, dem Land Hessen und der Industrie insbesondere den Wissenschaftlerinnen und Wissenschaftler, die es mit Engagement, Mut und Leidenschaft ermöglichten, dass wir nun die Eröffnung der ETA-Fabrik an der TU Darmstadt feiern. Herzlichen Glückwunsch zu dieser Leistung und vielen Dank! Prof. Dr. Hans Jürgen Prömel Grußwort Prof. Dr.-Ing. Eberhard Abele Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen Prof. Dr.-Ing. Eberhard Abele Sehr geehrte Damen und Herrn, sehr geehrte Gäste unserer ETA-Eröffnungsfeier, • • nach 3-jähriger Konzeptphase und 16-monatiger Bauzeit ist es heute soweit: Wir freuen uns, erstmals unsere ETA-Fabrik einem größeren Kreis von Interessenten, aber insbesondere auch unseren zahlreichen Förderern, Unterstützern und Projektpartnern vorstellen zu dürfen. • Die Vision, eine Energieeffizienzfabrik auf dem Campus zu bauen, wurde inspiriert durch die positiven Erfahrungen der früher schon auf dem Campus Lichtwiese realisierten Lernfabrik für Produktionsmanagement (CIP), in der unsere Studenten industrielle Prozesse wie „Lean-Unternehmensabläufe“ oder „Qualitätsmanagementprozesse“ kennenlernen, aber insbesondere unsere Doktoranden praxisnah forschen und neue Impulse bekommen. Produktionstechnische Forschung muss anfassbar sein! Der Weg zur Realisierung dieser Vision einer Energieeffizienzfabrik war allerdings ganz zu Beginn durch viele Fragen gekennzeichnet: • • Was wird der wissenschaftliche Kern der Forschung sein? Welche Partner aus Wissenschaft und Industrie benötigt man? Welchen Mehrwert erreichen sie durch diese Kooperation? Schaffen wir gemeinsam eine Exzellenz in diesem Themenfeld? Welche finanziellen Mittel benötigt man? Wer fördert? Welche Kollegen könnten sich mit ihrer Kompetenz einbringen? Haben wir intern an der TU Darmstadt und unserem Institut PTW die Ressourcen und personelle Kapazität, solch ein komplexes und fachdisziplinübergreifendes Projekt zu initiieren, zu konzipieren und zu realisieren? Energieeffizienz im produktionstechnischen Umfeld erfordert eine enge Zusammenarbeit von Maschinenbau, Gebäudetechnik, Architektur und dem Bauingenieurwesen. Rückblickend stellen wir fest, dass diese Verzahnung und gegenseitige Inspiration im Laufe des Projektes immer wertvoller wurde. Eine Realisierung dieses Projektes wäre ohne das überaus hohe Engagement aller Beteiligten aus Industrie, Ministerien, Projektträgern, den beteiligten Instituten, dem Architekturbüro, den ausführenden Unternehmen und der TU Darmstadt nicht möglich gewesen. So blicken wir heute alle mit etwas Stolz auf die hervorragend Teamarbeit im Rahmen dieses Projektes, in dessen Rahmen viele neue persönliche Verbindungen und insbesondere neue, weitertragende Ideen entstanden sind. Ein ganz herzliches Dankeschön an alle, die zu diesem Erfolg unserer ETA-Fabrik beigetragen haben. Ihr Eberhard Abele Vorstellung des ETA-Konzeptes (v. l. n. r.)Staatsminister Boris Rhein (Hessischer Minister für Wissenschaft und Kunst), Professor Dr. Hans Jürgen Prömel (Präsident der TU Darmstadt), Prof. Dr.Ing. Eberhard Abele (PTW) und Dipl.-Wirtsch.-Ing. Martin Beck (PTW) Grußwort Prof. Dr.-Ing. Jens Schneider Institut für Statik und Konstruktion Prof. Dr.-Ing. Jens Schneider Idee und Realisierung der ETA-Fabrik zeigen erneut, dass Innovationen häufig an den Schnittstellen der Fachdisziplinen entstehen. Maschinenbauer, Bauingenieure und Architekten können heute zeigen, dass die Stärke der TU Darmstadt in der interdisziplinären Zusammenarbeit zu realen, (be-) greifbaren Ergebnissen führt - die geschaffene Fabrik kann ab sofort als Forschungsgroßgerät in Forschung, Lehre und Weiterbildung genutzt werden. Als Bauingenieur bin ich stolz, Teil dieses Teams zu sein. Der neue Darmstädter Ansatz für den Industriebau entwickelt Gestalt, Funktion, Konstruktion und Gebäudehülle von innen nach außen; Mensch und Maschine definieren die Anforderungen an die energieeffiziente Fabrik der Zukunft - und nicht umgekehrt. Auch wenn Energie- und Ressourceneffizienz im System mit den Maschinen, der neuartigen, energetisch aktivierbaren Gebäudestruktur und Gebäudehülle und den thermischen und elektrischen Energie- speichern im Vordergrund stehen, tragen viele kleine Details wie die neuartigen Glasfassaden zur Arbeitsplatzqualität und Kommunikation in der Fabrik bei. Dies kann gerade für den Hochtechnologiestandort Deutschland Modellcharakter haben. Für uns Forscher war natürlich auch der Weg das Ziel. Erst bei der Realisierung zeigt sich dann, ob das im Kopf oder im Labor erforschte wirklich umsetzbar ist. Die in ungewöhnlich kurzer Zeit umgesetzten Innovationen waren aber nur möglich, weil das gesamte Forscherteam mit den vielen Partnern aus Planung, Bau, Industrie, Fördergebern und dem Dezernat Baumanagement außerordentlich gut zusammengearbeitet hat. Das ist so wohl nur an einer autonomen Universität möglich. Neue Ideen für Forschungsthemen mit der Fabrik, zum Beispiel in Kooperation mit der Elektrotechnik und Informationstechnik, sind schon geboren, denn ich bin sicher, dass wir die Grenzen der Fachdisziplinen noch weiter übereinander schieben müssen, wenn wir die Herausforderungen der Zukunft meistern wollen. Ihr Jens Schneider Skizzen zur ETA-Fabrik Prof. Johann Eisele, Dr. Frank Lang (EuB TU Darmstadt) Von der Vision zur Umsetzung Vision des Projekts Herausforderung Energieeffizienz über alle Teilsysteme steigern Bisher: Isolierte Optimierung der einzelnen Teilsysteme einer Fabrik Teilsystem Gebäude Teilsystem Technische Infrastruktur Einzelpotential 25% Einzelpotential 20% Teilsystem Maschine Einzelpotential 30% Einsparung Gesamtsystem < 30 % Quelle: Prof . Dipl.-Ing. J. Eisele Ziel der ETA-Fabrik: Optimierung der Fabrik unter Berücksichtigung aller Teilsysteme Gesamtpotential ca. 40 % Interaktion von: • Maschine • Technischer Infrastruktur • Gebäude Synergie durch Vernetzung, Energiecontrolling und -rückgewinnung Entstehung und Hintergrund Energieeffizienz im produktionstechnischen Umfeld erfordert eine enge Zusammenarbeit von Maschinenbau, Gebäudeleittechnik, Architektur und dem Bauingenieurwesen. Mit den Bauingenieuren und den Architekten wurde gemeinsam die Idee entwickelt, die energetische Betrachtung nicht auf die Prozesskette zu begrenzen, sondern das Produktionsgebäude als „Maschine um die Maschine“ zu betrachten. Damit eröffneten sich weitere wissenschaftliche Fragestellungen: • • Wie kann entstehende Abwärme im Produktionsgebäude weiterverwendet werden und wie kann dafür thermische Energie auf verschiedenen Temperaturniveaus sinnvoll gespeichert werden? Wie können thermisch aktivierte Flächen der Gebäudehülle aktiv zur Erwärmung und Kühlung des Gebäudes genutzt werden? Die interdisziplinäre Zusammenarbeit wurde etabliert. Unter der Leitung des PTW der TU Darmstadt wurde gemeinsam mit den Bauingenieuren Prof. Jens Schneider (ISM+D) und Prof. Harald Garrecht (ehemals WiB) und seitens der Architektur Prof. Johann Eisele (ehemals EuB) das integrale Konzept entwickelt. Bereits in einer sehr frühen Konzeptphase wurde der Projektträger Jülich (PtJ) in das entstehende Forschungsvorhaben einbezogen. Als erster Industriepartner konnte die Bosch Rexroth AG für das Vorhaben gewonnen werden. Durch die Beteiligung verschiedener Partner aus Industrie und Wissenschaft war bereits Anfang 2011 ein Konsortium aus 13 Projektpartnern entstanden. Die ETA-Fabrik war geboren. Dafür wurde eine typische Produktionsprozesskette der metallverarbeitenden Industrie in ein eigens entwickeltes Fabrikgebäude am Standort Lichtwiese der TU Darmstadt integriert. Durch alle Projektpartner wurde als primäres Ziel verfolgt, über eine isolierte Optimierung jeder Subeinheit hinaus (z. B. Einzelmaschine, Heizungssystem, Kühlsystem) das System Produktionsfabrik als Ganzes zu denken und zusätzliche Einsparpotenziale zu identifizieren. Das Forschungsgroßgerät ETA-Fabrik steht so für die energetische Systemoptimierung durch Verschieben der Systemgrenzen zwischen Maschinen und Gebäude. Durch diesen Ansatz werden marktfähige, wirtschaftlich realisierbare Energieeinsparpotenziale von rund 40 % gegenüber einer konventionellen Produktionsstätte erwartet. Innovationen Leitidee und Konzept Energieeffizienz in der Industrie weiter zu denken bedeutet, neue Wege zu beschreiten, um ein neues, ganzheitliches Verständnis von Energieeffizienz zu entwickeln. Entgegen einem rein dogmatischen Ansatz Energie zu „sparen“, geht es hier darum das Energiesystem zu verstehen, sowie energetische Abhängigkeiten zu erkennen. Die Leitidee und die hieraus abgeleiteten Konzepte der ETA-Fabrik zielen darauf, die richtige Energieform (Primärenergiebedarf) in der notwendigen Menge (Endenergiebedarf) zur richtigen Zeit (energieflexibel) am richtigen Ort (effiziente Infrastruktur) einzusetzen. Gleichzeitig werden Überkapazitäten in der Infrastruktur (Erzeugung, Verteilung, Speicherung, Wandlung) vermieden. Somit kann den gegenläufigen Zielstellungen der Reduktion des Primärenergiebedarfs bzw. der CO2-Emissionen, der Reduktion des Endenergiebedarfs sowie der Steigerung der Lastflexibilität begegnet werden. Die Systemeffizienz und die Wirtschaftlichkeit aller Maßnahmen stehen dabei im Vordergrund. Eine beispielhafte Produktionsprozesskette aus dem Bereich der Metallbearbeitung bildet das Grundgerüst der Forschungsarbeiten. Durch die Verknüpfung der Produktionsprozesse, der Gebäudetechnik sowie des Gebäudes und seiner Konstruktion wird das Effizienzpotential des Gesamtsystems erforscht und demonstriert. Das Projekt ETA-Fabrik strebt durch seinen integrativen Ansatz als erster Prototyp der Welt in eine neue Entwicklungsära für die energetisch optimierte Produktionsstätte der Zukunft. Der Fokus zielt auf Einsparpotentiale in den nachfolgenden Bereichen sowie deren Zusammenspiel: • • • • • Produktionsmaschinen und Querschnittstechnologien im Maschinenbau Technische Gebäudeausrüstung und Versorgungstechnik Gebäudehülle, Fassaden und Konstruktion Monitoring, Energiedatenmanagement und Energiedatenmining durch „Industrie 4.0“-Ansätze Lastflexibilität und Regelungsoptimierung Über die Forschungszwecke hinaus wird die ETA-Fabrik als Ausbildungs- und Demonstrationszentrum genutzt. Sie dient damit der Forschung sowie dem Wissenstransfer an die Studierenden und in die Wirtschaft. Die Menschen hinter dem Forschungsprojekt Innovationen Das Produktionsgebäude Gestalt, Funktion und Glasfassaden Die Modellfabrik bildet das Entrée zum Campus Lichtwiese in einem Bereich, der mit dem bestehenden Blockheizkraftwerk dem Thema „Energie“ gewidmet ist. Der in Nord-Süd-Richtung linear ausgerichtete Baukörper wird im nördlichen Teil erschlossen und beherbergt einen dreigeschossigen Bürobereich mit Seminar- und Besprechungsräumen. Im südlichen Gebäudeteil befindet sich der Hallen-/Produktionsbereich. Der gesamte Baukörper wird von einer in Dach- und Wandbereich einheitlichen Hüllkonstruktion aus Betonfertigteilen umschlossen. Die beiden Gebäudestirnseiten sind jeweils als Ganzglasfassaden konzipiert. Nach Norden, im Bereich der Büros wird die Fassade als Structural-Glazing-Konstruktion ausgebildet. Mit dem Ziel der Optimierung des Wärmeschutzes der Fassade wurden in die Scheibenzwischenräume der opaken Öffnungselemente vliesbelegte, hochdämmende Vakuumisolierpaneele eingelegt. Die nach Süden orientierte Halle erhält eine Elementfassade mit integrierter Toranlage und vorgelagerter Anlieferzone. Zur Vermeidung thermischer Verformungen an den Maschinen verhindern Lichtlenklamellen in den Scheibenzwischenräumen eine direkte solare Einstrahlung dieser bei gleichzeitig hohem Lichteintrag in den Raum. Im bodennahen Fassadenbereich wird der Son- nenschutz von parametrischen Glaselementen übernommen, die einerseits Verschattung und andererseits Sichtbezüge zwischen innen und außen ermöglichen. Südansicht der ETA-Fabrik Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Das Produktionsgebäude Hallen-Konstruktion und thermische Aktivierung Eine dynamische thermische Aktivierung bedarf im Industriebau spezieller Hüllelemente im Dach- und Wandbereich. Hierfür eignet sich der Werkstoff Beton besonders, da er Vorteile hinsichtlich Formbarkeit und Brandschutz besitzt und darüber hinaus regional ausreichend verfügbar ist. Der modulare Aufbau des Gebäudes entsteht durch thermisch aktivierbare Wand- und Dachelemente mit einer Dämmung aus mineralisiertem Schaum (MF) sowie deren Verkleidung mit Dach- und Fassadenplatten aus mikrobewehrtem, ultra-hochfestem Beton (mrUHPC). Hüllelement für Dach- und Wandbauteile der ETA-Fabrik Die Stahlbetonfertigteile vereinen bereits die Funktionen des Tragens und Hüllens und stellen gleichzeitig eine Schalung für den neu entwickelten, zementgebundenen, mineralisierten Schaum dar. Dieser wurde werkseitig mit einer Rohdichte von nur 180 kg/ m³ bei einer Wärmeleitfähigkeit von 0,06 W/mK aufgebracht. Den äußeren Abschluss der Hüllkonstruktion bilden 5 cm starke, hinterlüftete und aktivierte Fassaden- und Dachplatten aus mikrobewehrtem, ultrahochfestem Beton. Die thermische Aktivierung erfolgt durch ein oberflächennah eingebautes und wassergefülltes Rohrleitungsnetz aus Polypropylen. Hiermit kann die in einer Fabrik nötige hohe thermische Dynamik des Systems erreicht werden. Das aktivierte Betonbauteil fungiert als groß dimensionierte Heiz- oder Kühlfläche, die schnell auf die Erfordernisse der Raumund Maschinenklimatisierung reagieren kann. Durch die Verwendung von beinahe ausschließlich zementösen Baustoffen können die Schichten einfach getrennt und aufgrund ihres mineralischen Charakters später der Wiederverwertung zugeführt werden. Als weitere Besonderheit wurde die Decke des Seminarraums als Hypokaustendecke ausgebildet, bei der eine thermische Speichermasse über temperierte Zuluft aktiviert wird. In diesem Deckensystem werden die Hohlräume von Hohlkammerdecken zur Luftführung genutzt und die Luft über Bohrungen in den Seminarraum eingeblasen. Das Luftkanalnetz ist so vollständig in die Konstruktionshöhe der Decke integriert; Tragwerk und Lüftungssystem werden zu einer Einheit. Innovationen Gebäudetechnisches Konzept Thermische Vernetzung Im Fokus der gebäudetechnischen Anlagen liegen insbesondere die Systeme zur thermischen Vernetzung zwischen den Produktionsmaschinen, der Versorgungstechnik und dem Gebäude. Hierdurch werden die Maschinen als Teil des thermischen Gebäudesystems begriffen sowie die Gebäudetechnik als „Maschine um die (Produktions-) Maschinen“. Diese Betrachtungsweise ermöglicht einerseits die Rückgewinnung bisher ungenutzter Verlustwärme sowie eine effiziente Abfuhr von Wärmeüberschüssen aus dem Gebäude. Andererseits werden Kosten, die durch Abwärme entstehen transparent und können somit minimiert werden. Gleichzeitig konnte ein skalierbares und für sich verändernde Produktionsanforderungen flexibles System entwickelt werden. Technisch bilden drei wasserbasierte thermohydraulische Rohrleitungssysteme die Grundstruktur zum Ausschöpfen der Effizienzpotenziale: • Ein Kaltwasserniveau (ca. 15 °C) zur Versorgung von Produktionsmaschinen zur Kühlung und wasserbasierten Abwärmeabfuhr • Ein Warmwasserniveau (ca. 35 °C) zur Rückkühlung einer Absorptionskältemaschine und zur Niedertemperaturbeheizung des Gebäudes • Ein Heißwasserniveau (ca. 85 °C) zum Antrieb der Absorptionskältemaschine, gespeist aus Hochtemperaturabwärme sowie durch Blockheizkraftwerke Die bedarfsabhängig optimale Betriebsweise des Gesamtsystems wird mit ca. 100 Feldgeräten (Pumpen, Ventilen, Großgeräten) der haustechnischen Anlagen sowie einem innovativen System der Gebäudeleittechnik mit ca. 600 Datenpunkten realisiert. Hierbei werden nicht nur konventionelle, statische Regelungsstrategien angewendet, sondern auch prädiktive Verfahren unter Einbeziehung zukünftiger Prognosedaten (Produktionsprogramm, Wetter, etc.) sowie Simulationsdaten. Neben der Konzeption des Gesamtsystems konnten mithilfe der Projektpartner auch im Detail innovative Produkte für die Wärmeerzeugung (BHKW, Wärmepumpen, Brennwertkessel), Drucklufterzeugung, Raumlüftung und Haustechnikpumpen eingesetzt werden. Es wurden weiterhin vier innovative thermische Speicher (drei Beton-Speicher, ein superisolierender Speicher) in das Konzept integriert. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Gebäudetechnisches Konzept Elektrisches Anlagensystem und Lastmanagement Auch das elektrische Anlagensystem wurde energetisch optimiert. Ein kinetischer Energiespeicher reduziert die Anschlussleistung der ETA-Fabrik und glättet aus dem Produktionsprozess resultierende Lastspitzen. Hieraus folgen unmittelbar zwei Vorteile: Die Auslastung der Betriebsmittel des elektrischen Anlagensystems wird gleichmäßiger verteilt. Beispielsweise können neue Transformatoren kleiner dimensioniert oder bestehende Transformatoren stärker ausgelastet werden. Weiterhin sinken die Bezugskosten der elektrischen Energie, da der Leistungspreis auf Grund der geringeren Lastspitze deutlich sinkt. Darüber hinaus werden auch die Anlagen selbst sowie die Betriebszeitpunkte einzelner Maschinen- oder Gebäudetechnikkomponenten (Pumpen, Kompressoren, Hydraulikaggregate) in das Lastmanagement einbezogen. Über ein zentrales Managementsystem wird somit der Lastzeitpunkt einzelner Komponenten flexibilisiert. Dies ermöglicht zum einen eine Reduktion der entstehenden Lastspitzen und zum anderen eine Anpassung an fabrikexterne Zustände, wie z. B. Zeiten hoher Einspeisung regenerativer Energien. Der eingesetzte kinetische Energiespeicher beruht auf der am Institut für Mechatronische Systeme entwickelten Außenläufer-Bauform. Die als Hohlzylinder ausgeprägte Schwungmasse aus Faser-Kunststoff-Verbund ist berührungsfrei magnetgelagert und rotiert mit bis zu 14.000 U/min im Hochvakuum. Schwerpunkt des Forschungsprojektes ist die Dimensionierung des Schwungmassenspeichers für die Anwendung in der ETA-Fabrik und die Demonstration des Einsatzes der Technologie im industriellen Umfeld. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Produktionsprozesskette Zur Sicherstellung der Übertragbarkeit der im Projekt erzielten Ergebnisse auf möglichst viele Unternehmen, insbesondere kleine und mittlere Unternehmen (KMU), wurde eine für die metallverarbeitende Industrie repräsentative Prozesskette ausgewählt. Dies gewährleistet, dass die im Projekt erzielten Ergebnisse für ein breites Spektrum der industriellen Fertigung relevant und übertragbar sind. Prozesskette und ETA-Bauteil Die Prozessschritte zur Fertigung sowie das gemeinsam mit Bosch Rexroth definierte Demonstrationsbauteil sind der nachfolgenden Abbildung dargestellt. Mit drei Zerspanungsprozessen, zwei Reinigungsprozessen und einem Wärmebehandlungsprozess sind Fertigungsmaschinen und -verfahren mit hoher Relevanz vertreten. Hierbei decken die Demonstratormaschinen und die in den Maschinen enthaltenen Komponenten auch ein breites Spektrum von Querschnittstechnologien ab. Ausgehend vom wertschöpfenden Produktionsprozess fokussieren Maßnahmen die Minimierung der bereitgestellten Nutzenergie sowie eine Steigerung des Wirkungsgrads bei der Wandlung in die benötigte Nutzenergieform. Komponenten werden so gestaltet, dass die Energieaufnahme bedarfsgerecht erfolgt. Gleichermaßen können z. B. die Anschluss- leistung sowie die emittierte, ggf. zu kühlende Wärmeabgabe (Abwärme) der Maschinen sowie deren Komponenten reduziert werden. Maßnahmen auf Komponentenebene nehmen somit unmittelbar Einfluss auf die Versorgungsinfrastruktur sowie das Raumklima einer Fabrik. Die durchgeführten Optimierungen an einzelnen Querschnittstechnologien sind hierbei oftmals anwendungsunabhängig und somit übertragbar auf ein breites Spektrum von Industriebranchen. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Produktionsprozesskette Energieeffiziente Zerspanung mit Werkzeugmaschinen Kaum eine Produktionsmaschine ist hinsichtlich der Energieeffizienzpotenziale so intensiv erforscht wie die Werkzeugmaschine. Für die ETA-Fabrik bildet die Forschung an Werkzeugmaschinen am PTW seit der Jahrtausendwende und zuletzt am Projekt Maxiem den Ausgangspunkt der Aktivitäten. Um vorhandene, bisher nicht identifizierte Potenziale offenzulegen, wurde das im Projekt entwickelte Konzept „Energieeffizienz weiter gedacht“ angewandt. Die in der ETA-Fabrik eingesetzten Maschinen (Bearbeitungszentrum, Vertikaldrehmaschine, Vertikalschleifmaschine) stehen für Energieeinsparung ohne Eingreifen in den höchst individuellen anwendungsspezifischen Produktionsprozess. Zum Einsatz kommen etablierte und innovative marktgängige Technologien der Projektpartner sowie Innovationen, die kurzfristig zur Marktreife weiterentwickelt werden können. Die entwickelten Maßnahmen betreffen Optimierungen auf Komponentenebene (Querschnittstechnologien), die Betrachtung von Kosten, die durch Abwärmeemissionen entstehen und „Industrie 4.0“-Ansätze durch Integration von Informations- und Kommunikationstechnologie. Im Ergebnis konnten je nach Anwendung und Maschinentyp Einsparungen von bis zu 50% des Energiebedarfs nachgewiesen werden. Weiterhin kann die Wärmeemission an die Hallenluft um bis zu 80 % reduziert werden. Die Integration von Industrie 4.0-Technologie eröffnet neue Möglichkeiten beim Energiedatenmonitoring und darüber hinaus zur Prozess- und Zustandsüberwachung der Produktionsmaschine. Um diese Ergebnisse zu erreichen, ist der integrale Planungsansatz zwischen den Arbeitsgebieten von Maschinenhersteller, Komponentenhersteller, Forschern und den Gebäudeplanern beispielhaft erschlossen worden. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Produktionsprozesskette Energieeffiziente wässrige Bauteilreinigung Die wässrige Bauteilreinigung ist im Bereich der Energieeffizienz ein vergleichsweise neues universitäres Forschungsfeld mit großem Anwendungspotenzial in der Industrie. Ziel der Ansätze ist zum einen ein Transfer der Erfahrungen von der Werkzeugmaschine auf die Reinigungsmaschine sowie zum anderen die Erweiterung des Systemverständnisses. So spielt insbesondere der Grad der Verunreinigung der Bauteile und somit die Prozessführung im letzten formgebenden Zerspanungsprozess eine wesentliche Rolle für den Energiebedarf des Reinigungsprozesses und ist daher Bestandteil der Forschung in der ETA-Fabrik. Gleichermaßen eröffnet die Prozesskettenbetrachtung die Nutzung von bisher nicht nutzbarer Abwärme. So wurde in der ETA-Fabrik erstmals Abwärme aus den Werkzeugmaschinen unter Zuhilfenahme von Wärmepumpen zur Badbeheizung von Reinigungsmaschinen eingesetzt. Darüber hinaus werden die Wirkzusammenhänge aus Reinigungsmechanik, -chemie, -temperatur und -dauer vor dem Hintergrund des produzierten ETA-Bauteils weiter erforscht. Hierbei ist die Komplexität der Wirkzusammenhänge außergewöhnlich und erfordert daher in besonderem Maße die Kooperation der Partner. So sind beispielsweise die Prozessführung und die damit verbundene Bauteiltemperatur vor der Trocknung maßgebend für die Dauer und den Energieeinsatz bei der Bauteiltrocknung. Maßnahmen konnten sowohl durch Anpassung der Prozessführung der Reinigungs- und Trocknungsschritte (Einsparungen von bis zu 70 %) als auch durch Optimierung der Reinigungsmaschine selbst (Einsparungen von ca. 20 %) aufgezeigt und realisiert werden. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Produktionsprozesskette Energieeffiziente Wärmebehandlung Mit der Wärmebehandlung kann im Rahmen der ETA-Fabrik der Bereich der Maßnahmen bei hohen Prozess- und Abwärmetemperaturen erschlossen werden. Hierzu zählen zahlreiche wärmenutzende Technologien wie Wärme-Kälte-Wandlung sowie Wärme-Strom-Wandlung. Zugleich ist der Ofen elementarer Bestandteil des gebäudetechnischen Konzepts. Dies liegt darin begründet, dass der Ofen aufgrund der notwendigen Peripherie im Vergleich zu anderen Produktionsmaschinen ortsgebunden ist. Gleichzeitig handelt es sich bei der Wärmebehandlung um eine energieintensive Anwendung, bei der maschinenbezogene Einsparungen vergleichsweise große Auswirkungen auf den Gesamtenergiebedarf der Fabrik haben. So zielen die in der ETA-Fabrik am Demonstrator dargestellten Maßnahmen primär auf die Minimierung der eingesetzten Energie im Hauptprozess sowie in den Nebenprozessen und Komponenten. Gleichzeitig konnte die Bedeutung und das besondere Potenzial interner (Ab-)Wärmerückgewinnung dargestellt und die Umsetzung initiiert werden. Derzeit befindet sich das Konzept in der Erprobung. Das Resultat sind Einsparungen von ca. 30 % des Gesamtenergiebedarfs und eine Wärmerückgewinnung sowie deren Einbindung in die gebäudetechnischen Anlagen von ca. 50 % der unvermeidlich entstehenden Abwärme. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Monitoring Energiedaten und Energiesimulationen Die Kenntnis des Energiebedarfs und seiner Ursachen ist die Voraussetzung, um auf Grundlage gezielter Analysen zukunftssicher zu investieren und somit effizient sowohl Energiebedarfe als auch Kosten zu reduzieren. Vor diesem Hintergrund werden in der ETA-Fabrik kontinuierlich hunderte Datenpunkte von verschiedensten Sensoren und Aktoren an ein Server-Cluster übertragen, im Energiemanagementsystem aufgezeichnet und zu aussagekräftigen Energie-Performance-Kennzahlen verdichtet. Ob Werkzeugmaschinen, Reinigungsmaschinen, Härteofen, Blockheizkraftwerke, einzelne Temperatursensoren, Ventile oder diverse intelligente Pumpen des hydraulischen Systems – die Informations- und Kommunikationstechnik in der ETA-Fabrik ermöglicht es, alle Anlageninformationen in einem gemeinsamen Server-Cluster zusammenzuführen. Dabei kommen neben zahlreichen Kommunikations-Bus-Standards wie ProfiBus, M-Bus, Modbus oder DALI insbesondere das sich im Industrie 4.0-Umfeld zunehmend etablierende Kommunikationsprotokoll OPC-UA zum Einsatz. Um die verschiedenen Einflüsse von Optimierungsmaßnahmen am energetischen System noch besser bewerten zu können, werden mittels physikalischer Modelle von Gebäude, Gebäudetechnik, Maschinen und Komponenten an einem digitalen energetischen Abbild der ETA-Fabrik detaillierte Simulationen durchgeführt und ausgewertet. Auf Basis der durch Monitoring und Simulation ermittelten Datengrundlage können Optimierungen abgeleitet und überprüft werden. Unter anderem verschieben Lastmanagement-Algorithmen kurzweilig Prozesse, um Lastspitzen zu vermeiden. Zeitgleich sorgt die Gebäudeautomation auf Basis der vorhandenen Daten dafür, dass Lüftung, Druckluft, Kühl- und Heizsysteme möglichst bedarfsorientiert aktiviert und somit Leerlaufverluste reduziert werden. Auf Basis der durch Monitoring und Simulation ermittelten Datengrundlage könne Optimierungen abgeleitet und überprüft werden. Unter anderem können Lastmanagement-Algorithmen kurzweilige Prozesse verschieben, sodass Lastspitzen vermieden werden. Zeitgleich sorgt die Gebäudeautomation auf Basis der vorhandenen Daten dafür, dass Lüftung, Druckluft, Kühl- und Heizsysteme möglichst bedarfsorientiert aktiviert und somit Leerlaufverluste reduziert werden. Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Innovationen Perspektiven / Ausblicke Die ETA-Fabrik wird zukünftig als reales Forschungsgroßgerät genutzt, das exzellente Möglichkeiten der Forschung an kleinen bis großen Elementen ermöglicht: an realen Maschinen, Bauteilen, Fassaden, thermischen und elektrischen Speichern und den zugehörigen thermischen, elektrischen Netzen sowie dem neuen, unverzichtbaren Netz der Daten und Informationen: dem Internet der Dinge. Die erhobenen Daten und Ergebnisse können mit Simulationen verglichen werden, um theoretische Modelle, z. B. zu Energiebilanzen, zum energetischen und mechanischem Verhalten, zur Thermodynamik, Steuerung, Kommunikation, Prozesstechnik und Fertigungstechnik zu verbessern. Eine weitere Säule bildet der Aufbau zur Lernfabrik im Rahmen der studentischen Lehre an der TU Darmstadt. Insbesondere Ingenieursstudenten können anhand des Großdemonstrators an Effizienzlösungen mitarbeiten und somit auch im späteren Berufsleben Energieeffizienzmaßnahmen in der Industrie gestalten. Gleichzeitig steht die ETA-Fabrik zur Weiterbildung von Mitarbeitern aus der Industrie zur Verfügung. Unter dem Dach des ETA-Forums wird neben dem Ausbau zur Lernfa- brik auch die Vernetzung mit der (regionalen) Wirtschaft, z. B. im Rahmen von Energieeffizienznetzwerken vorangetrieben, um langfristig den Transfer der in und an der ETA-Fabrik erworbenen Erkenntnisse sicherzustellen. Die sich bietende große Chance, sowohl grundlagenorientierte als auch anwendungsorientierte Forschung zu betreiben und dabei für die Ingenieurwissenschaften, die Energiewende und die Entwicklung des Industriebaus der Zukunft wesentliche Impulse zu setzen, wird somit weiter gefördert. Der Prototyp ETA-Fabrik ist ein wichtiger Beitrag auf dem Weg in eine nachhaltig wirtschaftende Gesellschaft und Quelle der Inspiration für konkrete Ansätze und Entwicklungen der deutschen und europäischen Industrie. Die Fertigstellung der ETA-Fabrik ist ein wichtiger Meilenstein für die Energieforschung an der Technischen Universität Darmstadt, die durch eine beispielhafte interdisziplinäre Kooperation der Fachdisziplinen Architektur, Bauingenieurwesen und Maschinenbau gelungen ist. Ausblick auf das ETA-Forum Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Das Fabrikgebäude entsteht Steckbrief Neubau ETA-Fabrik der Technischen Universität Darmstadt Finanzierung Gefördert durch Bundesministerium für Wirtschaft und Energie Betreut vom Projektträger Jülich Unterstützt durch das Land Hessen Mit Drittmitteln der Industrie sowie Eigenmitteln der TU Darmstadt sowie der Fachgebiete PTW und ISM+D Projektkoordination Gesamtprojekt Technische Universität Darmstadt FB Maschinenbau Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen Leitung: Prof. Dr. –Ing. Eberhard Abele Projektleitung: Dipl.–Wirtsch.-Ing. Martin Beck Gebäudebau TU Darmstadt FB Bau- und Umweltingenieurwissenschaften Institut für Statik und Konstruktion Leitung: Prof. Dr.-Ing. Jens Schneider Projektleitung: Dipl.–Ing. Andreas Maier Forschungsinstitute Technische Universität Darmstadt FB Maschinenbau Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen | Leitung: Prof. Dr. –Ing. Eberhard Abele Technische Universität Darmstadt FB Maschinenbau Institut für Mechatronische Systeme im Maschinenbau Leitung: Prof. Dr. –Ing. Stephan Rinderknecht Technische Universität Darmstadt FB Bau- und Umweltingenieurwissenschaften | Institut für Statik und Konstruktion LPh 1-3 Tragwerksplanung, LPh 1-8 Fassadenplanung Leitung: Prof. Dr.-Ing. Jens Schneider Technische Universität Darmstadt FB Architektur FG Entwerfen und Baugestaltung | LPh 1-3 Architektur Leitung: Prof. Dipl.-Ing. Johann Eisele Universität Stuttgart FB Bau- und Umweltingenieurwissenschaften | Institut für Werkstoffe im Bauwesen Leitung: Prof. Dr.-Ing. Harald Garrecht Technische Universität Darmstadt FB Bau- und Umweltingenieurwissenschaften | Institut für Werkstoffe im Bauwesen Projektleitung: Dr –Ing. Albrecht Gilka-Bötzow Planung Termine Projektidee: Projektbeginn: Baubeginn: Fertigstellung: Architektur Dietz Joppien Architekten AG, Frankfurt/M. - Potsdam Leistungsphase 3-9 Entwurfs, Genehmigungs- und Ausführungsplanung, Ausschreibung, Bauüberwachung Leitung: Prof. Dipl.-Ing. M.Arch. Anett-Maud Joppien, Dipl.-Ing. M.Arch. Albert Dietz Projektleitung:Dipl.-Ing. Joachim Stephan 01.2011 05.2013 09.2014 03.2016 Gebäude Bauherr Technische Universität Darmstadt Dezernat V Baumanagement und Technischer Betrieb Leitung: Dipl.-Ing. Edgar Dingeldein Projektleitung: Dipl.–Ing. Georg Rombusch Standorte TU Darmstadt Campus Lichtwiese Kennwerte Gebäude Nutzfläche 960 1450 BGF BRI 10.000 Länge 40 Breite 20 Höhe 11 m² m² m³ m m m Technische Anlagen Kruse Ingenieurgesellschaft mbH&Co.KG Heizung, Lüftung, Klima, Sanitär, Elektro Leitung: Dipl.-Ing. Ronald Kruse Projektleitung: Lindrun Winkler Wien Architekten Hypokaustendecke Leitung: Dipl.-Ing. Alexander Wien Tragwerk, Wärmeschutz osd office for structural design Leitung: Prof. Dr.-Ing. Harald Kloft Projektleitung: Dr.-Ing. Frank Brückner Freiflächen Sommerlad Haase Kuhli Leitung: Raimund Haase Projektleitung: Daniel Müller IVA Industrieöfen GmbH Industrieöfen, Komplettsysteme IWT Bremen, Stiftung Institut für Werkstofftechnik Werkstofftechnik, Verfahrenstechnik, Oberflächentechnik Projektpartner Innovationen Produktion/Maschinen Bosch Rexroth AG Steuerungstechnik, Antriebstechnik, Hydraulik ZAE Bayern e. V. Angewandte Energieforschung Clean Lasersysteme GmbH Laser Reinigungsmaschinen Gebäude Ducon GmbH & Co.KG Bietergemeinschaft Röser Ingenieurbeton/Traub GmbH & Co.KG | Fertigteilfassade, Dachkonstruktion EMAG GmbH & Co. KG Werkzeugmaschinen, Fertigungssysteme Franz Oberndorfer GmbH & Co KG Hohlkammerdielen MAFAC - E. Schwarz GmbH & Co. KG Maschinen zur wässrigen Teilereinigung Schüco International KG Parametric-Fassade GTW GmbH Mechatronische Systeme in der Wälzlagertechnik, Spindeleinheiten Okalux Vakuumisolierpaneele, Lichtlenklamellen, Lichtstreuende Isolierglaseinlage Dow Corning Structural Glazing Silikon Maschinen Ausstattung Maschinen Werkzeugmaschinen: EMAG VLC 100 Y (Vertikaldrehmaschine) EMAG VLC 100 GT (Vertikaldrehmaschine) MAG XS 211 (Bearbeitungszentrum) Reinigungsmaschine: Mafac Java (2-Bad wässrige Reinigung) Mafac Kea (1-Bad wässrige Reinigung) Cleanlaser CL-50 (Laserreinigung) Ofen: IVA RH 655 (Gasnitrierofen) Ausstattung Gebäudetechnik Wärmeerzeugung: Viessmann Vitobloc EM 6/15 und EM 9/20 Viessmann Vitodens 200-W Kälteerzeugung: Viessmann Vitocal 350 Scherdel Absorptionskältemaschine Thermische Speicher: Viessmann Vitocell 2x1m³ Hummelsberger VSI 6m³ Finger Beton HVFA 2x13m³/1x25m³ Drucklufterzeugung: Atlas Copco VSD22+ Pumpentechnologie: Grundfos (vorwiegend Magna 3) Beleuchtung: Luxstream E-Tankstelle: Technische Universität Darmstadt FG Elektrische Energieversorgung unter Einsatz erneuerbarer Energien Fahrzeug Opel Ampera Projektpartner DIETZ JOPPIEN ARCHITEKTEN AG Schaumainkai 69 Mauerstraße 6 60596 Frankfurt 14469 Potsdam Tel.: 069-962 449-60 Tel.: 0331-280 338-0 KRUSE INGENIEURGESELLSCHAFT mbH & Co. KG Projektbeteiligte Prof. Dr. Eberhard Abele Dr. Christiane Ackermann Mamun Adeili Staatsminister Tarek Al-Wazir Benjamin Arzt Helmut Bacht Dr. Rainer Bareiß Martin Barthelmie Marco Bauer Christoph Bauerdick Dr. Christian Baumert Thomas Bayha Martin Beck Dr. Bastian Beckmann Michael Betz Cynthia Birkfeld Christian Blatt Prof. Volkmar Bleicher Markus Böhm Uwe Bonnet Dr. Claus Börner Walter Bornscheuer Dr. Markus Brandstetter Reiner Braun Dr. Frank Brückner Dr. Jens Brühl Dr. Karl Brunn Edwin Büchter Ralf Buschkämper Dr. Matteo Carrara Manuel Chantre Patrick Coppée Christian Daume Ralph Davis Alexander Debera Nico Dettmer Dr. Stefan Dewald PTW TU Darmstadt TU Darmstadt ZAE Bayern e.V. Hessisches Ministerium für Wirtschaft, Energie, Verkehr und Landesentwicklung PTW TU Darmstadt Atlas Copco Kompressoren und Drucklufttechnik GmbH Ed. Züblin AG GTD Graphit Technologie GmbH Scherdel Energietechnik GmbH PTW TU Darmstadt IWB Universität Stuttgart MAG IAS GmbH PTW TU Darmstadt Bosch Rexroth AG Bosch Rexroth AG Dietz Joppien Architekten AG IWB Universität Stuttgart HFT Stuttgart Viessmann Werke GmbH & Co. KG WS Wärmeprozesstechnik GmbH Projektträger Jülich Viessmann Werke GmbH & Co. KG Robert Bosch Thermotechnik GmbH HFT Stuttgart osd GmbH & Co. KG Bosch Rexroth AG SurTec Deutschland GmbH Clean-Lasersysteme GmbH Schüco International KG BMW AG Daimler AG OKALUX GmbH PTW TU Darmstadt MAG IAS GmbH MTU Friedrichshafen GmbH Daimler AG Dow Corning GmbH Willi Diemer Albert Dietz Edgar Dingeldein Christian Dorer Renate Doyle Dierk Dvorak Dr. Manfred Efinger Ralf Egen Prof. Johann Eisele Dr. Christian Eisele Dr. Andreas Emrich Dr. Markus Ewert Mirko Feick Erhard Feige Dominik Flick Dominik Flum Michael Förster Hr. Friedrich Hr. Fuchs Dr. Rene Gail Prof. Dr. Harald Garrecht Holger Gawryck Dr. Karl Gebert Eric Giese Dr. Albrecht Gilka-Bötzow Dominik Glöckner Dr. Jens Götze Josep Grebner Reiner Grün Richard Gurtner Steffen Haas Peter Haase Oliver Hacks Susanne Hanika Ali Hashimi Dr. Andreas Hauer Dr. Stephan Hauser Alfing Kessler Sondermaschinen GmbH Dietz Joppien Architekten AG TU Darmstadt IWB Universität Stuttgart PTW TU Darmstadt Hydac International GmbH TU Darmstadt Projektträger Jülich EuB TU Darmstadt PTW TU Darmstadt Bosch Rexroth AG Imtech Deutschland GmbH & Co. KG PTW TU Darmstadt McKinsey & Company Adam Opel AG PTW TU Darmstadt TU Darmstadt BMW AG BMW AG Projektträger Jülich IWB Universität Stuttgart GERTEC Maschinen- und Anlagenbau GmbH GTW GmbH ehemals Imtech Deutschland GmbH & Co. KG WiB TU Darmstadt Scherdel Energietechnik GmbH BMW AG BMW AG SurTec Deutschland GmbH ZAE Bayern e.V. MAFAC GmbH & Co. KG IVA Industrieöfen GmbH Hydac International GmbH PTW TU Darmstadt Oemeta Chemische Werke GmbH ZAE Bayern e.V. DUCON Europe GmbH & Co.KG Annette Heb Jana Hechler Dr. Guido Hegener Konrad Heimbach Mark Helfert Matthias Hempel Daniel Hermann Hans-Jürgen Hermann Markus Heßbrüggen Prof. Dr. Franz Hoffmann Gotthilf Hoffmann Manfred Höglinger Jochen Hölscher Hubert Hölscher Dr. Wolfgang Horn Thomas Hübner Dr. Wolfram Huerkamp Dr. Dirk Jacob Uwe Jerke Daniel San Jocic Prof. Anett-Maud Joppien Verena Jörg Felix Junge Dr. Michael Kaever Dr. Klaus-Peter Kegel Heike Keil Petra Keller Ralf Klein Stanislaus Klein Dr. Manfred Kleinjans Jonas Kleuderlein Dr. Heinrich Klümper-Westkamp Prof. Dr. Ulrich Knaack Prof. Eddie Koenders Artjom Kolomejez PTW TU Darmstadt TU Darmstadt EMAG Salach Maschinenfabrik GmbH EMAG Salach Maschinenfabrik GmbH PTW TU Darmstadt Volkswagen AG Luxstream GmbH PTW TU Darmstadt EMAG Holding GmbH IWT Institut für Werkstofftechnik Rossmanith GmbH & Co. KG BMW AG Dipl.-Ing. Hölscher StahlbauLeichtmetallbau GmbH & Co. KG Dipl.-Ing. Hölscher StahlbauLeichtmetallbau GmbH & Co. KG Bosch Rexroth AG Daimler AG Volkswagen AG ehemals Imtech Deutschland GmbH & Co. KG Dietz Joppien Architekten AG Luxstream GmbH TU Darmstadt / Dietz Joppien Architekten AG TU Darmstadt PTW TU Darmstadt Siemens AG Viessmann Werke GmbH & Co. KG TU Darmstadt Projektträger Jülich Bosch KWK Systeme GmbH Röser Ingenieurbeton GmbH & Co. KG Daimler AG ISM+D TU Darmstadt IWT Institut für Werkstofftechnik ISM+D TU Darmstadt WiB TU Darmstadt GTW GmbH Reiner Korte Dr.Florian Kotik Dr. Petra Krammer Andreas Krönauer Malte Krone Torsten Kroth Ronald Kruse Staatsministerin Eva Kühne-Hörmann Dr. Benjamin Kuhrke Robert Kunde Ingolf Kunz Dr. Philipp Kuske Günther Landgraf Dr. Frank Lang Martin Laube Thomas Lindinger Steffen Linsmayer Hubert Lorig Dr. Rainer Lutz Andreas Maier Andreas Mampel Ulrich Mehlstäubl Benjamin Menz Prof. Dr. Joachim Metternich Jörg Möhring Sebastian Möller Dr. Bernd Müller Lisa Nanz Tim Nattebrede Rolf Neubauer Joachim Nicklas Catherine Olemotz Niklas Panten Dr. Nico Pastewski Francisco Pastoriza Günther Plutke Leo Pototzky Hydac International GmbH Daimler AG Adam Opel AG ZAE Bayern e.V. Oemeta Chemische Werke GmbH PTW TU Darmstadt Kruse Ingenieursgesellschaft mbH & Co. KG Hessisches Ministerium für Wissenschaft und Kunst Adam Opel AG / ehemals PTW TU Da ZAE Bayern e.V. PTW TU Darmstadt TRUMPF Werkzeugmaschinen GmbH + Co . KG Bosch Rexroth AG EuB TU Darmstadt Bosch Rexroth AG Hydac International GmbH Projektträger Jülich Hydac International GmbH Alfing Kessler Sondermaschinen GmbH ISM+D TU Darmstadt PTW TU Darmstadt TU Darmstadt Bosch Rexroth AG PTW TU Darmstadt Schüco International KG BMW AG Bosch Rexroth AG ZAE Bayern e.V. Daimler AG Luxstream GmbH Adam Opel AG DUCON Europe GmbH & Co.KG PTW TU Darmstadt Festo AG & Co. KG PTW TU Darmstadt Bosch Rexroth AG Bosch Rexroth AG Boris Prinzisky PTW TU Darmstadt ehemals Imtech Deutschland Dominik Pröll GmbH & Co. KG Prof. Dr. Hans-Jürgen Prömel Präsident TU Darmstadt Lucas Quurck IMS TU Darmstadt Simone Reeb IWB Universität Stuttgart TU Darmstadt Dr. Nicolas Repp Hessisches Ministerium für Wissenschaft Staatsminister Boris Rhein und Kunst Michael Richter IMS TU Darmstadt Robert Riess BMW AG Prof. Dr. Stephan Rinderknecht IMS TU Darmstadt Georg Rombusch TU Darmstadt Frank Röser Röser Ingenieurbeton GmbH & Co. KG Horst Röser Röser Ingenieurbeton GmbH & Co. KG Bundesminister Dr. Philipp Rösler ehemals Bundesministerium für Wirtschaft und Technologie Ariane Rössler TU Darmstadt Ingo Rosteck iSILOG GmbH Christian Rothe Viessmann Werke GmbH & Co. KG Dr. Stefan Rothenbücher Bosch Rexroth AG Wolfgang Rummel EMAG Salach Maschinenfabrik GmbH Jan Sagefka Bosch KWK Systeme GmbH Sebastian Sauer TU Darmstadt Stefan Schaal MAFAC GmbH & Co. KG Hendrik Schaede IMS TU Darmstadt Staatsminister Dr. Thomas Schäfer Hessisches Ministerium der Finanzen Christel Schaffner TU Darmstadt Sibylle Scheibner PTW TU Darmstadt ISM+D TU Darmstadt Prof. Dr. Jens Schneider Philipp Schraml PTW TU Darmstadt Dr. Sebastian Schrems PTW TU Darmstadt Hr. Schröder Atlas Copco Kompressoren und Drucklufttechnik GmbH PTW TU Darmstadt Ellen Schulz Joachim Schwarz MAFAC GmbH & Co. KG MAFAC GmbH & Co. KG Rainer Schwarz Hessisches Ministerium für Wirtschaft, Rüdiger Schweer Energie, Verkehr und Landesentwicklung Andreas Schweizer Dr. Rene Schwerin Dr. Lydia Seibel Stefan Seifermann Tilo Sielaff Jan Sommer Nils Sörensen Joachim Stephan Sascha Stock Hr. Straub Gloria Streib Nina Strobel Dr. Bonno Stürenburg Rainer Teßmer Felix Thumm Christian Walczyk Dorothea Watzlaw Marco Weigele Dimitri Weimer Christoph Wellner Alexander Wien Lindrun Winkler Jella Winterling Dr. Hans-Christoph Wirth Joachim Wünning Peter Zachmeier Dr. Anja Zimmermann Brigitte Zypries MAG IAS GmbH AVISTA OIL AG TU Darmstadt PTW TU Darmstadt PTW TU Darmstadt Clean-Lasersysteme GmbH Grundfos GmbH Dietz Joppien Architekten AG IVA Industrieöfen GmbH Adam Opel AG ZAE Bayern e.V. PTW TU Darmstadt Daimler AG Daimler AG HFT Stuttgart technotrans AG Bosch Thermotechnik EMAG Salach Maschinenfabrik GmbH Kruse Ingenieursgesellschaft mbH & Co. KG MTU Friedrichshafen GmbH Wien Architekten Kruse Ingenieursgesellschaft mbH & Co. KG TTD - TU Darmstadt Bundesministerium für Wirtschaft und Energie WS Wärmeprozesstechnik GmbH ZAE Bayern e.V. TU Darmstadt Bundesministerium für Wirtschaft und Energie Bilder: HA Hessen Agentur GmbH - Jan Michael Hosan Bild: HA Hessen Agentur GmbH - Jan Michael Hosan Bild: HA Hessen Agentur GmbH - Jan Michael Hosan