Gesamten Artikel als PDF-Datei herunterladen

Werbung

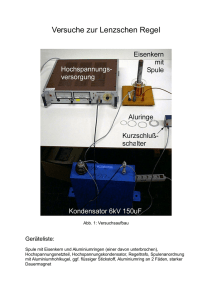

50 rubin | sonderheft 11 Eiskalt – Dem Magnetfeld widerstehen 51 Abb. 1: Probe nach Tieftemperatur-Zugversuch. 52 rubin | sonderheft 11 Bei extremer Kälte dem Magnetfeld widerstehen Hochfester Stahl mit sehr geringer Magnetisierbarkeit bei extrem tiefen Temperaturen Michael Blüm, Sebastian Weber Die Befestigungen starker Magnete im Elektronenspeicherring BESSY II in Berlin bestehen heute aus Titanlegierungen. Ihre Festigkeit ist extrem hoch und ihre Wechselwirkung mit Magnetfeldern ist auch bei tiefen Temperaturen gering – leider sind sie aber auch sehr teuer. Bochumer Forscher machten sich gemeinsam mit dem Helmholtz-Zentrum Berlin, dem BESSY-Betreiber, auf die Suche nach günstigeren Werkstoffen mit vergleichbaren Eigenschaften. Eigentlich klingt die Aufgabe ganz einfach: einen preisgünstigen Werkstoff zu finden, der sich für die Herstellung von Befestigungen starker Magnete in „Undulatoren“ eignen (Abb. 2a), wie sie u.a. im Synchrotron-Speicherring BESSY II des Helmholtz-Zentrums Berlin im Einsatz sind. Einfach ist das aber ganz und gar nicht, denn im Undulator herrschen besondere Bedingungen. Das Wort „Undulator“ leitet sich vom englischen Verb „to undulate“ ab: „sich wellenförmig bewegen“. Gemeint sind Elektronen im SynchrotronSpeicherring, die einen Undulator passieren und durch ihn auf eine wellenförmige Bahn gelenkt werden, um auf diese Weise Abb. 2a: Undulator im Bessy II des Helmholtz Zentrum Berlin. Synchrotron-Strahlung zu erzeugen. Vorstellen kann man sich einen Undulator als eine Aneinanderreihung von starken Magneten, die abwechselnd in Nord-Süd-Ausrichtung angeordnet sind (Abb. 2b). Zwei solcher Magnetreihen liegen übereinander und können hydraulisch gegeneinander verstellt werden. Aufgrund der Stärke des Magnetfeldes wirken enorme Kräfte von mehreren Tonnen auf die gesamte Konstruktion und anteilig natürlich auch auf jeden einzelnen Magneten und dessen Befestigungen. Diese Kräfte müssen vom Befestigungssystem, in diesem Fall einer Verschraubung mit Fixierelementen, aufgenommen werden. Abb. 2b: Magnetreihen des Undulators, befestigt mit Schrauben und Klammern. 53 Abb. 3: Michael Blüm bei der Kühlung der Prüfmaschine mit flüssigem Stickstoff. Die Anforderungen an die mechanische Festigkeit des gesuchten Werkstoffs für die Befestigungsbauteile sind also sehr hoch. Da Undulatoren hochpräzise elektromagnetische Bauteile sind, stören alle magnetischen Felder, die durch die verwendeten Konstruktionswerkstoffe erzeugt werden, erheblich. Der gesuchte Werkstoff muss also zusätzlich zu seiner Festigkeit möglichst wenig durch Magnetfelder beeinflussbar sein und darf nicht selbst noch zu ihnen beitragen. Der geforderte Wert der magnetischen Beeinflussbarkeit, der sog. Suszeptibilität (englisch susceptible = beeinflussbar), liegt bei maximal 0,004, was sehr niedrig ist: Den Wert 0 besitzt nur das Vakuum. Darüber hinaus muss noch die geplante Betriebstemperatur der Undulatoren berücksichtigt werden, welche künftig bei sehr tiefen Temperaturen von -196°C (Kühlung mit flüssigem Stickstoff) bis -269°C (Kühlung mit flüssigem Helium) betrieben werden sollen, um die Brillanz der damit erzeugten Strahlung zu erhöhen. Der gesuchte Werkstoff muss den Ansprüchen also auch bei solchen extrem tiefen Temperaturen genügen. Bisher wurden für die Herstellung solcher Befestigungen Titanlegierungen verwendet, da sie hohe Festigkeit mit einer niedrigen magnetischen Suszeptibilität verbinden – leider aber auch mit sehr hohen Kosten. Diese sollten im Rahmen des Kooperationsprojektes durch einen kostengünstigeren Alternativwerkstoff gesenkt werden. Die Suche begann bei einem Werkstoff, der einem im Alltag ständig begegnet: „Edelstahl Rostfrei“. Balkongeländer, Fassadenbekleidungen, Kochtöpfe, Besteck und Einrichtungsgegenstände von Küchen sind daraus gefertigt, um nur einige Beispiele 54 rubin | sonderheft 11 Abb. 4: Schematische Darstellung der Ausrichtung der magnetischen Momente bei Ferromagnetismus (links), Paramagnetismus (Mitte) und Antiferromagnetismus (rechts). zu nennen. Doch ein Stahl ist nicht gleich dem anderen: An der Discounter-Mikrowelle in Edelstahloptik bleiben Notizzettel mit Magnet hängen, vom hochwertigen Kühlschrank im gleichen Design fallen sie ab. Warum ist das so? Die Ursache liegt in dem unterschiedlichen Gefüge der Stähle, welches mit der Zusammensetzung der Legierung zusammenhängt. Dahingehend lassen sich die Stähle in vier Gruppen unterteilen: die ferritischen, die austenitischen, die martensitischen und die Duplex-Stähle. Die ersten beiden sind im Alltag am häufigsten anzutreffen. Sie unterscheiden sich in ihrem inneren Aufbau. Genauso wie zum Beispiel Salz aus Kristallen besteht, besitzen auch Metalle einen kristallinen Aufbau. Die Struktur von ferritischen Stählen ist „kubisch raumzentriert“, die von austenitischen „kubisch flächenzentriert“. Beide Gittersysteme bestehen in ihren kleinsten Einheiten aus acht Eckatomen, welche einen Würfel bilden. Im kubisch flächenzentrierten Gitter ist auf jeder der sechs äußeren Würfelflächen ein weiteres Atom platziert. Das kubisch raumzentrierte Gitter hingegen besitzt zusätzlich zu den Eckatomen nur ein weiteres Atom, welches sich im inneren Mittelpunkt des Würfels befindet. Mit der unterschiedlichen Kristallstruktur sowie mit der Temperatur hängen bei Eisenbasiswerkstoffen wiederum unterschiedliche magnetische Eigenschaften zusammen. Magnetisierbarkeit ist eine Reaktion des Werkstoffs im magnetischen Feld. Stähle reagieren im Wesentlichen auf drei Arten: ferromagnetisch, paramagnetisch oder antiferromagnetisch. Grund für das unterschiedliche Verhalten ist die Ausrichtung der magnetischen Spins. Im Falle des Ferromagnetismus (Abb. 4 links) liegen in kleinen Kristallbereichen parallel ausgerichtete Momente vor, welche jeweils durch sog. Blochwände begrenzt werden. Da diese Kristallbereiche, auch Weiß´sche Bezirke genannt, zunächst regellos orientiert vorliegen, ist kein äußerliches Magnetfeld wahrnehmbar. Sobald aber von außen ein Magnetfeld angelegt wird, werden plötzlich die Blochwände so verschoben, dass die Bezirke vergrößert werden, welche in einem günstigen Winkel zum äußeren Feld liegen. Abschließend erfolgt eine Drehung der magnetischen Momente in diesen günstig orientierten Weiß´schen Bezirken in Richtung des äußeren Magnetfeldes. Dies führt zu einer starken Magnetisierung des Materials. Sie äußert sich dadurch, dass das Material von Magneten angezogen wird und zum Teil selbst nach Ausschalten des Feldes magnetisch bleibt. Dieser Zustand liegt allerdings nur in einem bestimmten Temperaturbereich vor: Besitzt das Material eine so genannte Curie-Temperatur, so weist der Werkstoff oberhalb davon ein paramagnetisches Verhalten auf (Abb. 4 Mitte). Das heißt, dass die atomaren magnetischen Momente re- gellos orientiert und voneinander unabhängig sind. Wird nun ein äußeres Magnetfeld angelegt, so wird diese regellose Orientierung beeinflusst – nach Abschalten des Magnetfeldes kehrt aber sofort der vollständig ungeordnete Zustand zurück. Ein paramagnetischer Werkstoff ist meist nur wenig empfindlich für ein äußeres Magnetfeld. Die magnetische Suszeptibilität, also die magnetische „Beeinflussbarkeit“, ist bei paramagnetischen Stählen mit Werten knapp über null bei Raumtemperatur sehr klein. Die meisten austenitischen Stähle sind bei Raumtemperatur paramagnetisch. Das erklärt den Effekt des nicht haftenden Magneten am Kühlschrank, da dessen schwaches permanentes Magnetfeld keine Magnetisierung der Wand aus austenitischem rostfreiem Edelstahl hervorruft. Preisgünstigere, ferritische korrosionsbeständige Stähle haben eine höhere Suszeptibilität – daher haftet der Magnet an der Mikrowelle. Im Falle bestimmter austenitischer Stähle, welche bei Raumtemperatur paramagnetisch sind, liegt unterhalb der sog. Néel-Temperatur Antiferromagnetismus vor. Dabei sind die magnetischen Momente der Atome gegenläufig angeordnet (Abb. 4 rechts). Dies führt dazu, dass sie sich gegenseitig aufheben, was bedeutet, dass diese Materialien nicht magnetisierbar sind und eine nochmals geringere magnetische Suszeptibilität im Vergleich zum paramagnetischen Zustand aufweisen. Die Néel- 55 500 μm 500 μm Abb. 5: Veränderung des Gefüges mit steigender Kaltverfestigung (50-fache Vergrößerung). Makroskopisch ist deutlich die sich ändernde Textur des Materials erkennbar: Umformgrad = 0 (links), Umformgrad = 0,11 (Mitte) und Umformgrad = 0,21 (rechts). Temperatur lässt sich unter anderem mittels empirischer Formeln anhand der Legierungszusammensetzung berechnen. Für unsere Anwendung im Undulator kommen aus der großen Menge an Eisenlegierungen bzw. Stählen aufgrund ihrer magnetischen Eigenschaften nur solche mit austenitischer Kristallstruktur in Frage – also solche, an denen ein Kühlschrankmagnet nicht hängenbleiben würde. Bei Raumtemperatur ist diese Anforderung leicht zu erfüllen. Sie trifft schon für vergleichsweise niedrig legierte 18-10 Austenite (Eisen, 18% Chrom, 10% Nickel) zu, welche sich im lösungsgeglühten Zustand befinden. Solche Stähle werden zum Beispiel für die Herstellung von hochwertigem Essbesteck genutzt. Aber die Anforderungen in der direkten Konkurrenz zu einer Titanlegierung sind höher: Zum einen weist die Titanlegierung bei Raumtemperatur eine extrem hohe Festigkeit auf. Sie liegt bei 800 bis 850 Megapascal (MPa), das heißt, ein Draht mit einer Querschnittsfläche von 1 mm² aus diesem Material könnte eine 80 bis 85 kg schwere Person tragen. Die Festigkeit des 18-10 Austenits liegt dagegen nur bei 220250 MPa. Zum anderen behält die Titanlegierung ihre niedrige magnetische Suszeptibilität auch bei sehr tiefen Temperaturen bei. Kann ein Stahl damit konkurrieren? Die Lösung für die Festigkeit lautet „Kaltverfestigung“. Sie bezeichnet einen Effekt, der aus dem Alltag bekannt ist: Verbiegt man zum Beispiel einen Kleiderbügel und versucht anschließend, ihn an derselben Stelle wieder gerade zu biegen, dann ist der Widerstand dort erheblich höher. Das Metall hat sich an der Biegestelle verfestigt. Ursache ist die lokal erhöhte Versetzungsdichte. Versetzungen sind eindimensionale Gitterdefekte, die bei der plastischen Verformung von Metallen entstehen. Sie verzerren in ihrer direkten Umgebung das Kristallgitter und führen so zu Spannungsfeldern. Da für eine plastische Verformung eine Vielzahl von Versetzungen pro Kristall nötig ist, nimmt lokal die Menge der Versetzungen pro Kristall zu, und somit auch die Gitterverzerrungen und Spannungsfelder (s. Abb. 5 und 6). Man kann diese Kaltverfestigung gezielt nutzen, um die Festigkeit eines Metalls zu erhöhen. Je nach Werkstück kann man das Metall zum Beispiel walzen oder in die Länge ziehen. Das funktioniert prinzipiell auch mit unserem 18-10 Austenit. Allerdings kann es bei der Umformung ebenso wie auch bei einer Abkühlung passieren, dass sich Teile des Kristallgitters im Stahl von der kubisch flächenzentrierten in die kubisch raumzentrierte Form wandeln – aus der austenitischen wird teilweise eine ferritische. Dadurch verändern sich wieder die magnetischen Eigenschaften ungünstig, und machen den Werkstoff untauglich für den Undulator. Wir müssen uns also vom 18-10 Austenit verabschieden und statt dessen spezi- 500 μm 56 rubin | sonderheft 11 50 μm 50 μm 50 μm Abb. 6: Veränderung des Gefüges mit steigender Kaltverfestigung (500-fache Vergrößerung). Die schwarzen Pünktchen sind Verunreinigungen im Material. Es ist zu erkennen, wie mit steigendem Umformgrad die einzelnen Körner zunehmend verformt werden und sich dabei Verformungszwillingslinien ausbilden: Umformgrad = 0 (links), Umformgrad = 0,11 (Mitte) und Umformgrad = 0,21 (rechts). elle, nicht-magnetisierbare austenitische Stähle verwenden, deren Legierungszusammensetzung sicherstellt, dass auch bei Verformungen und bei tiefsten Temperaturen keine Änderung der Kristallstruktur auftritt. Aus dieser Gruppe der nicht-magnetisierbaren Stähle haben wir einen Stahl ausgewählt, der mit 21 Masse-% Chrom, 16 Masse-% Nickel, 5 Masse-% Mangan, 3 Masse-% Molybdän und 0,3 Masse-% Stickstoff legiert ist. Er besitzt gemäß DIN EN 10027 die Werkstoffnummer 1.3964. Mit 2000 mehr als 45% Legierungselementen ist das Material vergleichsweise hoch legiert. Im lösungsgeglühten Zustand, das heißt nach einer Erwärmung auf 1100°C und anschließendem Abschrecken, hat dieser Stahl bereits eine hohe Festigkeit von 430 MPa. Der Vergleich mit dem Wert der Titanlegierung von 800 bis 850 MPa zeigt: Das reicht noch nicht! Die Kaltverfestigung verschafft dem Stahl aber die notwendige Festigkeit: Ihr Wert wird dadurch mehr als verdoppelt auf 950 MPa bei Raumtemperatur (s. Abb. 7). 20°C -196°C Zugfestigkeit [MPa] 1500 1000 500 0 0 0,110,21 Umformgrad Abb. 7: Streckgrenze des Stahls Nr. 1.3964 bei Raumtemperatur und -196°C nach Lösungsglühen und Kaltverfestigung. 57 Eine Zugprüfung bei -196°C (77K), einer möglichen Arbeitstemperatur des Undulators, zeigt, dass die Festigkeit bei Kälte nochmals ansteigt und für den kaltverfestigten Zustand einen Wert von 1800 MPa erreicht. Sowohl bei Raumtemperatur als auch bei -196°C erreicht der kaltverfestigte Stahl somit das Festigkeitsniveau der Titanlegierung, welche im Tieftemperaturbereich (-196°C) bei ca. 1500 MPa liegt. Um auch das magnetische Verhalten zu prüfen – starke Abkühlung oder plastische Verformung könnten ja negative Einflüs- se darauf ausüben – haben wir Proben des Werkstoffs daraufhin genau vermessen. Wir konnten zeigen, dass selbst bei einem hohen Umformungsgrad die Magnetisierbarkeit unter dem geforderten Maximalwert bleibt (Abb. 8). Auch die geplanten Arbeitstemperaturen des Undulators ändern das magnetische Verhalten des Stahls nicht wesentlich. Das Material verhält sich bis zu einer Temperatur von -210°C (Néel-Temperatur) paramagnetisch, darunter antiferromagnetisch. Für die Anwendung in Undulatoren ist 0,08 magnetiche Suszeptibilität [] 0,06 1.4301 0,04 0,02 Grenzwert 0 0,110,21 Umformgrad Abb. 8: Magnetische Suszeptibilität des Stahls Nr. 1.3964 ohne Kaltverfestigung (0), nach moderater Verformung (0,11) und nach einer hohen Verformung (0,21). Alle Proben erreichen Werte unter 0,004 und entsprechen somit den Anforderungen an den Werkstoff für Undulator-Bauteile. Zum Vergleich eine Messung an einem 18-10 Austeniten (1.4301). dies ein positives Ergebnis: Die geplanten Anwendungstemperaturen liegen zwischen -196°C und -269°C und somit entweder im Bereich des paramagnetischen oder des antiferromagnetischen Zustandes dieses Stahles. Die Anforderungen an die magnetischen Eigenschaften sind also immer erfüllt, und auch die Festigkeit ist durch die Kaltverfestigung im Vergleich zur bisher verwendeten Titanlegierung konkurrenzfähig. Für die Fertigung von Schrauben aus dem kaltverfestigten Stahl DIN EN 1.3964 würde sich das kalte Vorrecken von Stäben anbieten, während für Halteklammern und ähnliche Bauteile eher kaltgewalzte Bleche in Frage kommen. Die Kosten für die Befestigungsbauteile aus Stahl betragen nur ein Drittel derer von vergleichbaren Titanbauteilen. Dies zeigt das große Einsparungspotential, das in der Verwendung von austenitischen Stählen im Undulatorbau steckt. Die Arbeiten sind entstanden im Rahmen einer Kooperation des Lehrstuhls Werkstofftechnik (Prof. W. Theisen) und des Lehrgebietes Werkstoffanalytik (Prof. A.R. Kaysser-Pyzalla) der Ruhr-Universität Bochum mit dem Helmholtz-Zentrum Berlin für Materialien und Energie (Dr. J. Bahrdt, Dr. S. Weber). Wir danken Daniel Hüggenberg für die Durchführung der beschriebenen Versuche im Rahmen seiner Studienarbeit am Lehrstuhl Werkstofftechnik der Ruhr-Universität. Dr.-Ing. Sebastian Weber, HelmholtzZentrum Berlin für Materialien und Energie Michael Blüm, Lehrstuhl Werkstofftechnik, Institut für Werkstoffe der RUB