lesen - SebaKMT

Werbung

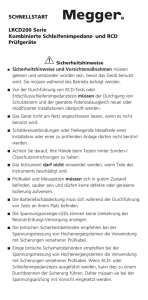

Neue Hochspannungshalle für Prüfund Diagnoseanlagen in Radeburg bei Dresden eröffnet. Mehr zur Prüfmöglichkeit mit bis zu 600 kV auf Seite 16 EPrüfer Multifun ktionspr üfgerät für Schu tz- und Schaltanlagen prüft jet zt auch dreipha sig: Mehr zum SVERKER ® auf Seit 900 e 2-6 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Alles steht und fällt mit dem Netz! N-ERGIE maßgeblich an Entwicklung und Bau eines Impedanzmessgeräts beteiligt N-ERGIE Service GmbH Kathrin Kowalzik Über 40.000 Photovoltaik-Anlagen gibt es im Netzgebiet der N-ERGIE – und es werden immer mehr. Fast täglich stellt sich also die Frage: Kann das jeweilige bestehende Ortsnetz noch einen neuen Einspeiser aufnehmen oder muss es ausgebaut werden, um die Netzstabilität zu gewährleisten? „Mit unserem Netzimpedanzmessgerät unterstützen wir die Netzplaner dabei, genau diese Frage beantworten zu können“, erklärt Hans-Jürgen Christl von der N-ERGIE Service GmbH (NSG). Auch das Auffinden von Schwachstellen in Muffen und Nullleitern ist möglich. Entwickelt und gebaut wurde der mittlerweile zweite und verbesserte Prototyp des Messgeräts in Kooperation mit der Technischen Hochschule Georg-Simon-Ohm Nürnberg (GSO) und der Firma SebaKMT (www.sebakmt.com). Mit zahlreichen Praxistests im Netzgebiet der N-ERGIE in den vergangenen Jahren hat Stefan Neubauer (NSG-NZ-MT) die Entwicklung des Geräts maßgeblich unterstützt: „Unsere Anforderungen konnten so optimal umgesetzt werden.“ Ergebnis ist das weltweit einzige Netzimpedanzmessgerät mit 1000 Ampere Prüfstrom. Aussagekräftig ist die Messung aber nur, wenn die Netzbelastung am höchsten ist – also bei strahlendem Sonnenschein und somit maximaler Einspeisung. „In unseren Breitengraden sind die Chancen auf perfekte Wetterbedingungen bei der Messung leider eher gering. Um das Niederspannungsnetz im Hinblick auf Strombelastbarkeit und Spannungsschwankungen unter Last zuverlässig bewerten zu können, war es wichtig, das Messgerät nun dreiphasig anstatt einphasig zu bauen. EPrüfer | Magazin der Megger Gruppe Das Messgerät löst einen Kurzsschluss aus, über den die Netzimpedanz gemessen wird. (Foto: Dieter Kachelrieß) Jetzt können nicht nur 50 Hertz (Hz) Impedanzmessungen online durchgeführt, sondern bis zur zehnten Oberschwingung (500 Hz) 24 Stunden aufgezeichnet werden - damit können wir die für uns entscheidenden Messwerte heraussuchen“, erklärt Neubauer. Das Netzimpedanzmessgerät befindet sich bereits in Serienproduktion. „Die NSG bietet die Impedanzmessung auch als Dienstleistung für andere Energieversorger an“, so Christl. Ausgabe 2 / 2014 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Optimiertes Prüfen von MS-Schaltanlagen – effizient, handhabbar und günstig. Fortsetzung von Seite 2 Multifunktionsprüftechnik neu definiert Klaus Spitzenberg, Manager Training & Applications, Megger GmbH Anforderungen an die Prüftechnik Gemäß DIN VDE 0105-100 müssen elektrische Anlagen vor ihrer Erstinbetriebnahme oder vor Wiederinbetriebnahme nach Umbauten geprüft werden. Für Mittel- und Hochspannungsschaltanlagen stehen hierzu verschiedene Prüfgeräte, wie Primär- und Sekundärprüfeinrichtungen, Wandlerprüfgeräte, Schalteranalysatoren, Isolationstester u.v.m. zur Verfügung. Diese Prüfeinrichtungen sind vielfach auf Einzelkomponenten der Schaltanlage wie z.B. dem Schutz zugeschnitten und decken die jeweilige Applikation von der Mittel- bis hin zur Hochspannung sehr umfassend ab. Das hat zur Folge, dass viele dieser Prüfeinrichtungen sehr komplex und somit schwierig in der Handhabung geworden sind. Ein Versuch, die Verwendung dieser Prüfeinrichtungen handhabbarer zu machen, ist die Verwendung typenspezifischer, automatisierter Prüfabläufe. Die Krux hierbei ist, dass mit Erhöhung des Automatisierungsgrades die Notwendigkeit umfassender Datenvorgabe enorm steigt. Das können schnell hunderte von Werten werden. Für den Anwender sind oft die vorgegebenen Prüfschritte im Detail nicht nachvollziehbar. Wird dann ein Prüfschritt eines solchen Prüfablaufs als „schlecht“ bewertet, kommen viele Anwender besonders in der Hektik der Baustellensituation an Grenzen. Weiterlesen auf der nächsten Seite Abbildung 1: Legt man nun das Augenmerk auf Mittelspannungsschaltanlagen ist die Komplexität im Vergleich zur Hochspannung schon um einiges geringer. Zudem sind hier die Folgen der Energiewende ausgeprägter. Die steigende Zahl von Einspeisepunkten durch dezentrale Erzeugungsanlagen hat viele Umbauten oder Neuanlagen, jedoch mit vergleichsweise einfacheren Schutz- und Anlagenkonzepten zur Folge. Hier sind moderne komponentenspezifische Prüfsysteme neuester Generation in der Regel viel zu überdimensioniert, viel zu komplex und meist auch viel zu teuer. Gleichzeitig werden diese Systeme im Rahmen von Inbetriebnahme- und Turnusprüfungen immer mehr von Technikern geprüft, die für die Gesamtanlage vom Wandler, über den Schutz, bis hin zum Leistungsschalter verantwortlich und somit z.B. keine ausgewiesenen Schutztechniker im klassischen Sinne sind. Ein weiterer Aspekt ist auch oft die Zugänglichkeit dieser Anlagen. Räumliche Enge in diesen und Erreichbarkeit über nicht befestigte Straßen, Wasser- oder Luftwege machen den Transport von viel Prüfausrüstung aufwändig. Hieraus ist die Forderung erwachsen, dass möglichst viele der erforderlichen Prüfungen von einer Person mit einem kompakten Prüfgerät und für den Anwender nachvollziehbar durchführbar sind. Ein solches Multifunktionsprüfgerät müsste also viele Kriterien erfüllen und kombinierbar machen. Das sind zum einem mehrphasige Strom- und Spannungsquellen, variabel nach Betrag, Phasenlage, Frequenz und Oberschwingungsgehalt einstellbar. Zum anderen ausreichende Ausgangsbereiche und Leistung, um Primärkomponenten wie Wandler anfahren zu können sowie unabhängige, flexible und intelligente Messtechnik für Analoggrößen und Zeiten. Weiterhin wäre dann noch eine kompakte Bauform mit akzeptablem Gewicht und einer übersichtlichen Bedienung erforderlich. Aufbau der Prüfeinrichtung Mit der dreiphasigen Variante des SVERKER, dem SVERKER 900 (Abbildung 1) kommt Megger diesem neuen Anforderungsprofil entgegen – ein einfach zu bedienendes und handliches Prüfgerät. Besonders die leichte Handhabung und die erwiesene Zuverlässigkeit machten SVERKER in vier Jahrzehnten zum erfolgreichsten einphasigen Schutzrelais-Prüfgerät und somit zu einem Standard auf dem Markt. Noch unter der Marke Programma® wurde mit den Geräten der SVERKER 700 Serie das Multifunktionskonzept ein immer wichtigerer Aspekt. Der SVERKER 900 führt nun in sechster Generation dieses bewährte Konzept dreiphasig weiter. Ein sehr wichtiger Aspekt hierbei ist, dass die Strom- und Spannungsquellen des SVERKER 900 nicht nur gegen Erde, sondern auch untereinander galvanisch getrennt sind. Das erlaubt neben unabhängigem Betrieb auch Parallel- oder Reihenschaltung der Quellen, so dass einphasig bis zu 900 V Spannung und 105 A Strom für z.B. Primär- oder Wandlerprüffunktionalität erzeugt werden können. Gute Handhabbarkeit und Übersichtlichkeit dieser Verschaltungsmöglichkeiten werden durch verschiedene Seite 2 EPrüfer | Magazin der Megger Gruppe Maßnahmen erreicht. Zunächst sind die Buchsen der Ausgänge intelligent angeordnet, so dass nur mögliche Kombinationen mit den mitgelieferten Brücken steckbar sind. Des Weiteren wird die Verschaltung dem Anwender auf dem Display graphisch angezeigt (Abbildung 2). Brücken, die nicht benötigt werden, können auf Steckplätzen im Deckel „geparkt“ werden. Abbildung 2: Stromausgänge in Reihe Stromausgänge parallel Spannungsausgänge in Reihe Spannungsausgänge parallel Weiterlesen auf der nächsten Seite Seite 3 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Fortsetzung von Seite 3 Fortsetzung von Seite 4 Bedienkonzept Durch den Stand-Alone-Betrieb ist kein PC erforderlich. Die Bedienung erfolgt über den integrierten LCD-Touchscreen und einen Drehknopf. Hier stehen dem Anwender unterschiedliche Prüfinstrumente zur Verfügung. Nach dem Einschalten des Prüfgeräts erscheint das Hauptinstrument, von dem aus die meisten Prüfungen direkt erfolgen können (Abbildung 3). Prüfgrößen können direkt eingestellt, erzeugt und wahlweise über den Drehknopf geändert werden. Auslösezeitmessungen sind ebenfalls hier möglich. Die Anzeige der unabhängigen Messeingänge erfolgt am unteren Bildschirmrand, wobei die Darstellungsart (Betrag, Phasenlage, Impedanz, Frequenz…) ebenfalls direkt änderbar ist. Alle einzelnen Prüfschritte mit ihren Ergebnissen können zu einer Prüfung auf Knopfdruck gespeichert werden. Die Prüfergebnisse werden zusätzlich im CSV-Format gespeichert und können so nach Übertragung auf den PC mittels USB-Speichermedium weiter verarbeitet werden. Sollten hier mehr als 300 V benötigt werden, kann das durch Reihenschaltung der Spannungsausgänge realisiert werden. Sekundärprüfungen Hier wird nun die klassische Schutzprüfung durchgeführt. Die Prüfeinrichtung wird dreiphasig angeschlossen, wie im Prinzipanschlussbild (Abbildung 9) gezeigt. Bei reinem UMZ-Schutz wären nur die drei Stromausgänge erforderlich. Der vierte Spannungsausgang kann zur Hilfsspannungsversorgung genutzt werden. Zur Auslösezeitmessung und Absteuerung werden die entsprechenden Binärausgänge des Schutzes an die Binäreingänge des Prüfgerätes angeschlossen. Abbildung 4: Abbildung 7: Bürde Die Bürdenmessung dient vornehmlich zur Kontrolle der richtigen Verdrahtung der Sekundärkreise. Lose Klemmen lassen sich so aufspüren. Dazu wird sekundärseitig Nennstrom eingespeist und der Spannungsfall von möglichst wandlernaher Klemme aus über den jeweiligen Kreis gemessen (Abbildung 8), um so möglichst die komplette Schleife mit allen Klemmen zu erfassen. Abbildung 5: Abbildung 3: Beispielhafte Anwendung von SVERKER 900 zur IBN eines MSP-Schaltfeldes mit UMZ-Schutz Stromwandlerprüfungen Im Rahmen dieser Prüfungen sollen Typenschildangaben sowie Verdrahtung verifiziert werden. Die nachfolgenden Prüfungen sollten also für alle Kerne, Wicklungen und Sekundärkreise durchgeführt werden. Übersetzung / Polarität Zunächst wird geprüft, ob die Übersetzung der Wandler mit Typenschild bzw. geforderter Laschung übereinstimmt. Hier können zwei unterschiedliche Methoden zum Einsatz kommen – Primärstromeinspeisung und Sekundärstrommessung (Abbildung 4) oder Sekundärspannungseinspeisung und Primärspannungsmessung (Abbildung 5). Beide Methoden sind mit der Prüfeinrichtung realisierbar. Bei der Polaritätskontrolle kommt ein Prüfaufbau gemäß (Abbildung 4) zum Tragen. Jedoch wird nun Gleichstrom eingespeist und die sekundäre Strommessung wird hinsichtlich positivem oder negativem Ausschlag ausgewertet. Alle diese Prüfungen können vom Hauptinstrument einfach gesteuert werden. Seite 4 Magnetisierungskennline, Kniepunktspannung Mit diesem Prüfschritt soll hier in erster Linie verifiziert werden, dass Schutz- und Messkerne nicht vertauscht sind. Hier wird der Anwender durch das StromwandlerMagnetisierungsinstrument unterstützt. Die Magnetisierungskennlinien der Kerne werden aufgenommen und die Kniepunktspannung wird automatisch ausgewertet. Abbildung 6 zeigt die Prüfschaltung, wie sie auch auf dem Display dargestellt wird und Abbildung 7, die erhaltene Kennlinie mit Auswertung. Abbildung 9: Abbildung 8: Das Ergebnis lässt sich direkt in VA anzeigen und so mit der Nennbürde einfach vergleichen. Schutzkreise sollten nicht überbürdet und Messkreise auch nicht unterbürdet sein. Zudem kann phasenweise auf Messwertgleichheit kontrolliert werden. Weiterlesen auf der nächsten Seite Abbildung 6: EPrüfer | Magazin der Megger Gruppe Messwertvergleich Vor der eigentlichen Schutzprüfung empfiehlt sich dann zunächst eine Messwertkontrolle. Hierzu kann man z.B. Drehstrom- und Drehspannungsgrößen mit leicht unterschiedlichen Beträgen, aber symmetrischer Phasenlage einspeisen und die generierten Werte mit der Anzeige am Schutz (Abbildung 10) vergleichen. So lassen sich schnell korrekter Prüfanschluss und im Schutz parametrierte Wandlerwerte verifizieren. Entsprechend lassen sich so natürlich auch Meldungen und Anzeigen für die Leittechnik kontrollieren. EPrüfer | Magazin der Megger Gruppe Seite 5 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Fortsetzung von Seite 5 Zuverlässige Kabelinbetriebnahme Abbildung 10: Schutzprüfung Üblicherweise werden die Anrege- und Rückfallwerte sowie die Auslösezeiten aller Stufen der jeweiligen Schutzfunktionen geprüft, um die korrekte Parametrierung zu verifizieren. Abbildung 11 zeigt das Ergebnis einer Anregeprüfung mit ermitteltem Rückgangsverhältnis eines UMZSchutzes, durchgeführt mit dem Hauptinstrument unter Verwendung des Drehknopfes. Bei UMZ-Schutz kann auch die Auslösezeitmessung mit dem Hauptinstrument erfolgen. Schutzfunktionen, die vor dem Fehlereintritt einen Vorfehler (gesundes Netz) benötigen, wie z.B. Spannungsrückgangsschutz können mit dem Vor-Fehler-Fehler-Instrument geprüft werden. Mit diesen Werkzeugen lassen sich Schutzfunktionen wie Überstrom, Leistung, Richtung, Spannung, Frequenz einfach, zuverlässig und für den Anwender nachvollziehbar prüfen. Genau auf diese einfacheren Schutzfunktionen zielt das Gerät ab. Einige dieser Schutzfunktionen erfordern dreiphasiges Prüfen oder sind einphasig schwieriger zu prüfen, obwohl die Funktion als solche nicht kompliziert ist. Aus mit Schalterfall Abschließend kann ein letzter Prüfschuss mit angeschlossenem Leistungsschalter erfolgen, um die komplette SchutzAus-Funktion zu verifizieren. Sekundärseitig wird ein Fehler eingespeist, der zur Auslösung führt. Zur Absteuerung der Prüfeinrichtung wird statt des Auskontaktes des Schutzgerätes nun ein Meldekontakt des Leistungsschalters genutzt. Alternativ können auch die spannungsfreien Leistungsschalterhauptkontakte verwendet werden. Kombiniert man dies noch mit der Aufzeichnung des SchutzAus-Befehls können Ausschalteigenzeit und Gleichlauf ausgewertet werden. Primärkontrolle Zum Abschluss, wenn die Wandlerklemmen wieder geschlossen und die Kurzschlussbrücken entfernt sind, sollte noch eine Kontrolle mit Primärstromeinspeisung in alle Wandler und Vergleich der Messwerte am Schutz und an Anzeigegeräten erfolgen. Ist der Primärstrom ausreichend für eine Schutzauslösung, kann so der Schalterfall mitkontrolliert werden. Fazit Die vorangegangene beispielhafte Beschreibung von typischen IBN-Prüfungen vermittelt einen Eindruck über die Verwendungsmöglichkeiten dieser multifunktionalen Prüfeinrichtung. Die Kombination aus flexibel zu nutzenden Strom- und Spannungsquellen gepaart mit universeller Messtechnik mit der Möglichkeit von unterschiedlichen Darstellungsarten machen SVERKER 900 zu einem Universalwerkzeug der Schaltanlagenprüfung. Durch klare und nachvollziehbare Prüfinstrumente konzentriert sich die Bedienung auf das Wesentliche. Damit wird diese Prüfeinrichtung sowohl zum Auffinden von Fehlern in der Anlage bei der Inbetriebnahme als auch zur Störungsaufklärung von Anwendern geschätzt und gerne auch zusätzlich zu vorhandener klassischer Sekundärprüftechnik eingesetzt. Abbildung 11: Hein Putter Produktmanager Testing & Diagnostics, SebaKMT Fast jedes Versorgungsunternehmen und jeder große Industriekonzern hatte schon einmal mit Ausfällen der im Boden verlegten HS- und MS-Kabel kurz nach der Inbetriebnahme zu kämpfen. Man weiß, dass die mit diesen Ausfällen zusammenhängenden Kosten und Unterbrechungen sehr hoch sind. Doch das Risiko von Kabelfehlern kann durch entsprechende Prüfungen im Rahmen des Inbetriebnahmeprozesses nahezu beseitigt werden. Hauptsächlich aufgrund der hohen Kosten und der starken Unterbrechungen, die fast immer mit Fehlern der im Boden verlegten Kabel Hand in Hand gehen, wurde im Laufe der Jahre eine Vielzahl von Prüfungen zur Bewertung des Kabelzustands und Erkennung von Defekten, die schließlich zu Fehlern führen können, entwickelt. Während der Inbetriebnahme werden jedoch nur Prüfungen benötigt, die sich auf die Lokalisierung von Fehlern konzentrieren, die beim Verlegen und der Installation des Kabels aufgetreten sein können. Dielektrische Diagnoseprüfungen, die vor allem zur Zustandsbewertung und Verschlechterungserkennung bei alternder Isolation dienen, sind in der Regel nicht erforderlich. Es wird davon ausgegangen, dass die Isolierung eines in Betrieb zu nehmenden Kabels neu ist. Genauer gesagt werden bei der Inbetriebnahme von Kabeln vier Prüfungen empfohlen: Mantelprüfungen, Spannungsfestigkeitsprüfungen, Teilentladungsdiagnosen und Leiterwiderstandsmessungen. Die Mantelprüfungen erkennen Probleme durch mechanische Beschädigungen beim Verlegen des Kabels und falsch angebrachte Muffen, während die Spannungsfestigkeitsprüfungen eine ausgezeichnete Methode zur Prüfung auf schwerwiegende Installationsprobleme bieten. Die Teilentladungsdiagnose (TE) ist besonders wertvoll zur Erkennung von Installationsfehlern, die vergleichsweise geringfügig (und daher mit anderen Methoden schwer erkennbar) sind, sich jedoch zu ausgewachsenen Fehlern entwickeln können. Solche Fehler können sich innerhalb einer sehr kurzen Zeit entwickeln, manchmal innerhalb einiger Wochen nach dem erfolgreichen Bestehen einer Spannungsfestigkeitsprüfung und der Inbetriebnahme eines Kabels. Schließlich offenbart die Messung des Leiterwiderstands ungenügende Muffen, die sich beim Betrieb des Kabels wahrscheinlich überhitzen und ausfallen. Es ist zu betonen, dass diese Prüfungen sich gegenseitig ergänzen und sich jede nur zur Erkennung eines bestimmten Prob- TDS NT 40 und TE-Detektor PDS 60 in Kombination zur Überprüfung der Verlege- und Montagequalität lembereichs eignet. Für eine zuverlässige Kabelinbetriebnahme sollten daher alle Prüfungen durchgeführt werden. Betrachten wir nun die einzelnen Prüfungen im Detail. Mantelprüfungen sind besonders wichtig, da Beschädigungen des Isolationsmantels bei der Installation oder im Anschluss eine der Hauptursachen von vorzeitigen Kabelausfällen bilden. Prinzipiell handelt es sich bei einer Mantelprüfung um eine Gleichstromisolationsmessung zwischen dem leitenden Schirm des Kabels und dem Boden um das Kabel herum. Mantelprüfungen werden oft mit Standardprodukten durchgeführt. Mit spezialisierten Produkten wie dem MFM 10 lassen sich jedoch weitere Informationen ableiten. Hierfür gibt es verschiedene Gründe. Erstens müssen die Prüfungen, um verwertbare Ergebnisse auszugeben, bei Hochspannung durchgeführt werden – mit Prüfungen bei 1 kV lassen sich Probleme kaum ermitteln – und die Prüfspannung muss kontinuierlich bis zum Maximalwert variiert werden können. Das Prüfgerät muss zudem den bereitgestellten Strom darstellen und über einen vergleichsweise langen Zeitraum betrieben werden können, da die typische Prüfdauer 5 Minuten beträgt. Weiterlesen auf der nächsten Seite Seite 6 EPrüfer | Magazin der Megger Gruppe EPrüfer | Magazin der Megger Gruppe Seite 7 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Fortsetzung von Seite 7 Bei Spannungsfestigkeitsprüfungen handelt es sich im Grunde um Belastungsprüfungen der Kabelisolierung, um zu bestimmen, ob das Kabel zuverlässig in Betrieb genommen werden könnte. Diese Prüfungen werden in der Regel mit einer Wechselstrom-Prüfspannung statt einer Gleichstrom-Prüfspannung durchgeführt, da dabei besonders bei älteren PE-/VPE-Kabeln (Water Tree) Raumladungen entstehen und diese kurz nach der Wiederinbetriebnahme des Kabels nach einer erfolgreichen Spannungsfestigkeitsprüfung zu Durchschlägen führen können. Des Weiteren haben Forschungen gezeigt, dass Gleichspannungsprüfungen nicht alle kritischen Herstellungsfehler offenbaren, beispielsweise Hohlräume oder Schnitte in der Isolierung. Spannungsfestigkeitsprüfung bei Netzfrequenz sind in der Regel jedoch unpraktisch, da sehr große, schwere und teure Prüfgeräte erforderlich wären, um einen ausreichenden reaktiven Strom zur Aufladung der Kapazität längerer Kabel bereitzustellen. Deshalb werden in der Regel Prüfungen bei sehr niedriger Frequenz (VLF), d. h. 0,1 Hz, bevorzugt. VLF-Prüfgeräte können in zwei Gruppen aufgeteilt werden: jene, die eine Sinuswelle auf das zu prüfende Kabel anwenden und jene, die eine Cosinus-Rechteck-Kurvenform verwenden. Beide Prüfgerätetypen können nützliche und zuverlässige Ergebnisse liefern, obwohl die CR-Prüfung vorzuziehen ist, da die Anstiegs- und Abfallzeiten der 0,1-Hz-CR-Kurvenform denen einer Netzfrequenz-Sinuswelle sehr ähnlich sind. Das bedeutet, dass die in der Kabelisolierung erzeugten Belastungen während einer CR-Prüfung denen des normalen Betriebs ähnlicher sind als VLF-Sinuskurven. Es gibt jedoch andere sehr praktische Gründe, warum CR-Prüfungen oft der Sinuskurve vorgezogen werden. Der Hauptgrund ist, dass ein Sinuskurvensystem für ein Prüfgerät mit einer bestimmten Größe in der Lage ist, eine geringere kapazitative Last als ein CR-System zu unterstützen. Mit anderen Worten: Die maximal prüfbare Kabellänge ist beim Sinuskurvensystem deutlich kürzer. Dies kann durch die Reduzierung der Prüffrequenz von 0,1 Hz auf 0,01 Hz kompensiert werden, woraufhin jedoch die Prüfspannung zehn Mal so lange angewendet werden muss. Da mit 0,1 Hz durchgeführte VLF- Spannungsfestigkeitsprüfungen in der Regel die Anwendung einer Prüfspannung über eine Stunde erfordern, mit dem Dreifachen Seite 8 Da das Hauptziel von Inbetriebnahmeprüfungen darin besteht, die Herstellungsqualität zu prüfen, muss die TEDiagnose im Offline-Zustand erfolgen. Dies liegt zunächst daran, dass bei der TE-Diagnose die Prüfspannung U0 betragen muss, was der Betriebsspannung des Kabels entspricht, während zur Entdeckung aller Herstellungsfehler eine Prüfspannung von mindestens 1,7 U0 erforderlich ist. Zweitens sind die Genauigkeit bei Online-TE-Diagnosen sowie die maximal prüfbare Kabellänge begrenzt. Dies liegt daran, dass die Störgeräuschpegel deutlich höher liegen, wenn die Störgeräusche beispielsweise von der Anschlussleitung und dem Versorgungstransformator stammen. Bei den Prüfgeräten für TE-Diagnosen stellt die Findung einer Prüfspannungskurve, die die kapazitative Last des Kabels bereitstellen kann, eine erneute Herausforderung dar. Im Gegensatz zur Spannungsfestigkeitsprüfung können TE-Diagnosen jedoch nicht sinnvoll mit sinusförmigen Spannungen bei VLF durchgeführt werden. Forschungen haben gezeigt, dass sich die TE-Eigenschaften eines Kabels bei niedrigen Frequenzen stark von den TE-Eigenschaften bei Netzfrequenz unterscheiden und somit keine einfache oder zuverlässige Korrelation möglich ist. Dies führte zur Entwicklung einer alternativen Prüfspannungsform für TE-Diagnosen: der gedämpften Wechselspannung (DAC-Spannung). Einfach ausgedrückt, wird dies durch die Verbindung einer Spule in Reihe mit dem zu prüfenden Kabel erreicht, woraufhin das Kabel von einer Hochspannungsquelle unter Spannung gesetzt wird. Wenn das Kabel ausreichend geladen ist, verbindet ein Schalter die Spule parallel mit der Kapazität des Kabels, um einen Resonanzstromkreis zu bilden. Wenn die Spule richtig dimensioniert ist, werden gedämpfte Oszillationen bei etwa Netzfrequenz im Kabel erreicht, und diese Oszillationen stellen die Prüfspannung für die TE-Diagnoseprüfung bereit. Aufgrund ihrer Funktionsweise sind TE-Diagnosegeräte mit gedämpfter Wechselspannung viel kleiner und praktischer als Prüfgeräte mit einer fortlaufenden Wechselstromquelle zur Erregung des Kabels. Weiterlesen auf der nächsten Seite EPrüfer | Magazin der Megger Gruppe Zitat aus dem VWEW-Kabelhandbuch: TE-Einsetzspannung Des Weiteren kann eine kurze Stromspitze, die auf einen Mantelfehler hinweist, nur ein Mal während einer Prüfung auftreten, sodass das Prüfgerät derartige Ereignisse erfassen können muss. Zu guter Letzt bieten die besten Kabelmantel-Prüfgeräte Funktionen zur Vorortung von Fehlern, was bedeutet, dass sie nicht nur einen Fehler erkennen, sondern auch seine Position angeben, um die Nachortung und Reparatur schneller, einfacher und kostengünstiger zu gestalten. der Nennarbeitsspannung des Kabels, ist klar, dass eine ähnliche Prüfung bei 0,01 Hz eine unpraktische Prüfzeit von zehn Stunden erfordern würde. Während Spannungsfestigkeitsprüfungen zuverlässig größere Probleme aufdecken, die während der Kabelinstallation aufgetreten sind, werden weniger offensichtliche Probleme mit TE-Analysen ermittelt. Die Grundlage für diese Prüftechnik ist die Kupplung einer hohen Wechselstrom-Prüfspannung in das zu prüfende Kabel und die Verwendung eines empfindlichen Erkennungsgeräts, um nach den charakteristischen von TE-Ereignissen ausgegebenen Signalen zu suchen. Diese Signale äußern sich als zufällig auftretende Impulse oder Spitzen mit Anstiegszeiten und Zeitdauern im Nanosekundenbereich. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Die TE-Einsetzspannung und die Häufigkeit der TE-Signale werden stark von der Frequenz der Prüfspannung und damit der Spannungssteilheit im Nulldurchgang bestimmt. Quelle Schaubild: E.ON, Importance of voltage type equivalence. VWEW Infotag 2004 50 Hz DAC 0,1 Hz CR 0,1 Hz Sinus Fortsetzung von Seite 8 Umfassende Einschätzungen von Versorgungsunternehmen und anderen anerkannten Behörden haben gezeigt, dass die von ihnen erreichten Ergebnisse genauso zuverlässig sind. Obwohl diese Prüftechnik während der Inbetriebnahme von Stromkabeln vergleichsweise jung ist, wird die TEAnalyse immer häufiger als essenziell betrachtet. Mehrere Länder, darunter Spanien und die Niederlande, haben TE-Analysen bereits in ihre Kabelprüfungsstandards integriert, und Deutschland hat nun diese Prüfform im Rahmen der Inbetriebnahmeprüfungen für neu installierte Kabel empfohlen. Im Grund erfordern diese Standards, dass neue Kabel vollkommen TE-frei sein müssen, bevor sie in Betrieb genommen werden. Der Hauptgrund dafür ist, dass die Garniturhersteller garantieren, dass Muffen mindestens bis zu 2U0 TE-frei sind, wenn sie richtig installiert wurden. Der letzte empfohlene Prüfungstyp für die Kabelinbetriebnahme ist die Messung des Leiterwiderstands. Auf den ersten Blick scheint dies eine sehr einfache Prüfung zu sein, die mit fast jedem Ohmmeter durchgeführt werden kann. Dies ist jedoch nicht der Fall, da eine hohe Messauflösung bei niedrigen Widerständen entscheidend ist, wenn die erlangten Ergebnisse aussagekräftig sein sollen. Zudem muss die Prüfung bei einer Stromstärke durchgeführt werden, die mit dem Arbeitsstrom des Kabels zumindest vergleichbar ist. Prüfungen bei ein paar Milliampere können Probleme nicht zuverlässig offenbaren. Aus diesen Gründen muss ein spezieller Mikroohmmeter verwendet werden. Geeignete Instrumente verwenden Vierklemmenverbindungen, um den Widerstandseffekt der Prüfleitungen zu vermeiden und genaue Vergleiche zwischen den Widerstandsmessungen der verschiedenen Adern des Stromkabels zu ermöglichen. So können fehlerhafte Muffen (Muffen mit einem hohen Kontaktwiderstand, beispielsweise aufgrund von schlecht gepressten Verbindungen), die wahrscheinlich zu frühzeitigen Ausfällen führen würden, problemlos entdeckt werden. EPrüfer | Magazin der Megger Gruppe Im Boden verlegte Stromkabel sind teure Güter, und die Kosten eines Ausfalls liegen in vielen Fällen sogar noch höher als die Kabelkosten selbst. Dies liegt nicht nur daran, dass die Ortung und Behebung von Fehlern so zeitaufwendig ist, sondern dass die Unterbrechung der elektrischen Versorgung, die fast untrennbar mit einem Kabelausfall einhergeht, schnell zu hohen Folgekosten führen kann. Des Weiteren werden in einigen Ländern, darunter in den Niederlanden, Norwegen und Schweden, Strafen für die Nichtbereitstellung an Kunden/Verbraucher auferlegt. In den Niederlanden beispielsweise müssen Energieversorgungsunternehmen auch ohne Aufforderung durch den Kunden eine Entschädigung von bis zu 910 € pro Kunde für Stromunterbrechungen von mehr als einer Stunde bezahlen. Dies kostet Energieversorger in den Niederlanden laut Schätzungen etwa 13 Million € pro Jahr! In Kabelprüfungen investiertes Geld ist daher gut angelegt. Dies gilt besonders bei neuen Kabeln, die (sofern sie richtig und umfassend geprüft wurden) zuverlässig einen langen und problemlosen Betrieb bieten, wenn sie nicht beschädigt werden. Wie wir gesehen haben, stehen Prüftechniken und -geräte zur Evaluierung neuer Kabel im Rahmen des Inbetriebnahmeprozesses zur Verfügung. Um jedoch die besten Ergebnisse bei minimalen Kosten und minimalem Aufwand zu erreichen, sollte die Prüfausrüstung mit Bedacht ausgewählt werden. Beratung und Unterstützung durch einen Lieferanten mit nachweislicher praktischer Erfahrung, der alle für umfassende Kabelprüfungen erforderlichen Produkte bereitstellen kann, erweist sich daher meist als unverzichtbar. Mit dem durch die Übernahme von SebaKMT vergrößerten Kabelprüfungsportfolio ist Megger einer der wenigen Prüfgerätehersteller der Welt, der diese Anforderungen erfüllen kann. Seite 9 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Fortschritte bei der Nachortung Vielmehr ist es ein neuer Ansatz, der in Zusammenarbeit mit führenden technischen Universitäten entwickelt wurde. Fortsetzung von Seite 10 Die Grundlage dieses neuartigen Systems bildet ein umfassendes Verständnis des akustischen Verhaltens des vom Überschlag erzeugten Tons. Forschungen haben gezeigt, dass alle Überschläge Geräusche mit einem bestimmten Muster erzeugen. Dieses Muster wird vom neuen BNRSystem erkannt und ausgewertet, indem die von zwei Überschlagereignissen des gleichen Kabelfehlers erzeugten Geräusche miteinander verglichen werden. Nach dem zweiten Ereignis führt das BNR-System die akustischen Signale zusammen und behält nur die Teile bei, die bei beiden Signalen identisch oder fast identisch sind. Andere Teile des Signals, die unerwünschten Geräuschen entsprechen, werden verworfen, sodass nur der Überschlagston bleibt. An dieser Stelle sollte erwähnt werden, dass die Nutzung von akustischen Nachortungsgeräten des in diesem Artikel beschriebenen Typs nicht die einzige Methode zur präzisen Positionsbestimmung von Kabelfehlern ist. Besonders bei Mantelfehlern bilden Nachortungsgeräte, die die Schrittspannungsmethode zur Ortung von Kabelfehlern nutzen, eine wertvolle Alternative. Ihre Nutzung und Betriebsmodi werden in einem zukünftigen Artikel eingehender behandelt. Bis dahin ist anzumerken, dass die neue Generation akustischer Nachortungsgeräte optional auch als Kombinationsinstrument erhältlich ist, das zusätzlich Nachortungsfunktionen mit Schrittspannung bietet. Diese Instrumente sind besonders praktisch, da sie dem Benutzer die volle Bandbreite an Nachortungsfunktionen in einem kompakten und kostengünstigen Gerät bereitstellen. Peter Herpertz Produktmanager „Power“, SebaKMT Die akustische Nachortung ist eine etablierte und weitverbreitete Technik zur genauen Ortung von Fehlern in Erdkabeln, hatte bisher jedoch einige Mängel, die ihre Anwendung in vielen praktischen Situationen schwierig gestaltete. Nun wurde eine neue Generation von Nachortungsgeräten vorgestellt, die sich dieser Mängel annimmt und so die akustische Nachortung für den Kabelprüfer noch vielseitiger und praktischer gestaltet. Das Prinzip der akustischen Fehlernachortung von im Boden verlegten Kabeln ist einfach: Ein Stoßgenerator entlädt seine Kapazität in das Kabel und verursacht so einen Überschlag an der Fehlerstelle. Der Überschlag wiederum erzeugt ein elektromagnetisches Feld und ein akustisches (hörbares) Geräusch. Da das elektromagnetische Feld sich mit Lichtgeschwindigkeit und das Geräusch sich mit Schallgeschwindigkeit fortbewegt, kann ein Nachortungsgerät mit einem Sensor für elektromagnetische Strahlung und einer Akustikerkennung den Abstand zum Fehler bestimmen, indem es den Zeitunterschied zwischen dem Eintreffen der beiden Signale misst. Wenn das Nachortungsgerät so positioniert ist, dass sich der geringste festzustellende Zeitunterschied ergibt, befindet es sich direkt über dem Fehlerort. Bei kommerziellen Nachortungsgeräten sind weitere Feineinstellungen in der Regel integriert, sodass das Instrument nicht nur den Abstand zum Fehler anzeigt, sondern auch die Richtung. Dennoch gibt es weiterhin Einschränkungen. Eine der wichtigsten dieser Einschränkungen besteht darin, dass die Akustikerkennung nicht nur die Geräusche des Überschlags an der Fehlerposition empfängt, sondern auch Lärm aus vielen anderen Quellen, darunter den Straßenverkehr in der Umgebung, Fußgänger und sogar Stimmen. Diese unerwünschten Geräusche erschweren dem Nachortungsgerät die Auswahl des erforderlichen hörbaren Signals und die Messung seiner Ankunftszeit, was zu ungenauen Messwerten führt. In der Vergangenheit wurden Versuche zur Minimierung dieses Problems unternommen, meist durch eine elektronische Filterung. Dieser Ansatz hat auch bis zu einem gewissen Grad Erfolge gezeigt. Die neue Generation der Nachortungsgeräte geht darüber jedoch weit hinaus. Diese Geräte verfügen über eine robuste, speziell entwickelte Akustikerkennung in Kombination mit einem neu entwickelten System zur Reduzierung von Störgeräuschen (Background Noise Reduction, BNR). Das BNR-System ist mehr als nur eine einfache Geräuschreduzierungs-Technologie. Seite 10 Die Ergebnisse sind beeindruckend. Über die Kopfhörer sind die Störgeräusche kaum noch zu hören, und die neuen Nachortungsgeräte liefern genaue, stabile Ergebnisse an Orten, an denen ältere Produkte einfach nicht einsetzbar waren. Das Ausgraben von Erdkabeln ist kostspielig und führt oft zu Unterbrechungen. Bevor ein Kabel also ausgegraben wird, um einen Fehler zu beheben, werden zuverlässige Informationen zur genauen Position des Fehlers benötigt. Schon lange gilt die akustische Nachortung als eine der besten Methoden, um diese Informationen zu sammeln. Jetzt gestaltet die neue Generation von Nachortungsgeräten, zu deren Vertretern das digiPHONE+ von Megger zählt, diese unverzichtbare Technologie noch zuverlässiger und benutzerfreundlicher. Störgeräusche sind jedoch nicht das einzige Problem, das Nachortungstechnikern das Leben schwer machte. Viele Bediener überwachen das Geräusch des Überschlags gerne mit Kopfhörern, während sie das Gerät verwenden. Daran ist auch generell nichts auszusetzen. In einigen Fällen jedoch kann der Geräuschpegel der Kopfhörer sehr hoch ausfallen und sogar die gesetzlich vorgeschriebenen Höchstwerte zur Vermeidung von Gehörschäden überschreiten. Zudem kann das Platzieren des empfindlichen Mikrofons an einer neuen Position ebenfalls sehr laute Geräusche in den Kopfhörern verursachen. Die neuen Geräte nehmen sich dieses Problems auf zweierlei Weise an. Zunächst verfügen sie über einen Begrenzungsschalter, der verhindert, dass die Ausgabe der Kopfhörer 85 db(A) überschreitet. Des Weiteren schaltet ein Näherungssensor die Kopfhörer automatisch stumm, wenn der Benutzer seine Hand in die Nähe des Nachortungsgeräts bewegt, um es aufzuheben und neu zu positionieren. Komplexität ist ein weiteres Problem, das oft als Mangel von akustischen Nachortungsgeräten genannt wird. Viele Benutzer beschweren sich über zu viele Anpassungsmöglichkeiten und Anzeigen mit einer Fülle von schwer zu interpretierenden Informationen. Die neuen Geräte sind wesentlich benutzerfreundlicher und verfügen zum Beispiel über automatische Sensibilitätseinstellungen für die elektromagnetischen und akustischen Erkennungskanäle sowie Anzeigen, auf denen die Richtung und der Abstand eindeutig und ohne verwirrende Nebeninformationen erkennbar sind. Die moderne Farbdisplay-Technologie sorgt für einen weiteren wichtigen Vorteil: Das Display ist bei allen Lichtbedingungen gut lesbar, selbst bei direktem Sonnenlicht. Weiterlesen auf der nächsten Seite EPrüfer | Magazin der Megger Gruppe EPrüfer | Magazin der Megger Gruppe Seite 11 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Der Maßstab bei der Sicherheit Paul Swinerd Produktportfolio-Manager, Megger Das Design von HV-Isolations-Prüfleitungen soll die Verbindung mit unterschiedlichen spannungsfreien Systemen zum Zweck von Messungen des Isolationswiderstands erleichtern. Grundsätzlich liegt es in der Verantwortung der Anwender, sichere Arbeitsverfahren anzuwenden und vor dem Anschluss die Sicherheit des Systems sicherzustellen. Allerdings können auch spannungsfreie und isolierte Systeme eine erhebliche Kapazität aufweisen, die während einer Isolationsprüfung aufgeladen werden kann. Diese Ladung kann tödlich sein und Anschlüsse, einschließlich der Leitungen und Klemmen, dürfen während der Prüfung niemals berührt werden. Die Anschlüsse dürfen erst berührt werden, wenn das System sicher entladen wurde. Prüfleitungen bilden eine Schlüsselkomponente eines jeden hochwertigen Instruments. Sicherheit, lange Lebensdauer und die Möglichkeit, zuverlässige, praxisgerechte Verbindungen an allen Varianten von Prüfobjekten herzustellen, sind von zentraler Bedeutung. Ein sorgfältig konzipiertes Design sorgt für reproduzierbare Verbindungen, die in ihrer Anwendung praktisch und sicher sind. Für ein ausgewogenes Gleichgewicht zwischen Leistung und Sicherheit werden nur die besten und geeignetsten Materialien verwendet. Beispielsweise bewirkt die sorgfältige Spezifikation der Kabel, dass diese unter allen Bedingungen flexibel bleiben, hervorragende Isolationseigenschaften aufweisen und die keinen Einfluss auf die vorgenommenen Messungen haben. Der Einsatz eines doppelt isolierten Silikonkabels sorgt für zuverlässige und sichere Messungen. Prüfungen mit minderwertigen oder unzureichend isolierten Leitungen können zu falschen Messergebnissen und zu Fehldiagnosen einwandfreier Isolationen führen, was Zeit und Geld verschwendet und unnötige Reparaturen verursacht. Dies kann insbesondere bei langen Prüfleitungen der Fall sein. Erhebliche Sicherheitsverbesserungen In der internationalen Norm IEC 61010-031 sind die „Sicherheitsbestimmungen für handgehaltenes Messzubehör zum Messen und Prüfen“ festgelegt. An der Norm wurden einige Änderungen vorgenommen, insbesondere zur Verhinderung von Gefahren durch Lichtbögen und Kurzschlüsse. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Zwei Gefahren wurden in Betracht gezogen: Die Gefahr, dass eine Prüfspitze oder Prüfklemme kurzfristig zwei Hochenergie-Leiter brückt, sowie die Möglichkeit eines Kontaktbruchs während des Stromflusses. Die Gefahren der Kontaktunterbrechung während des Stromflusses. Diese Gefahren sind besonders in den Umgebungen gegeben, in denen 5 kV und 10 kV Isolationswiderstandsprüfgeräte eingesetzt werden. Wenn eine Prüfspitze oder Klemme während der Verbindung einen Kurzschluss zwischen zwei spannungsführenden Leitern erzeugt, so fließt ein extrem hoher Strom, der zu einer starken Erhitzung des Metalls und zum Schmelzen der Isolation führt. Bereits das kann zu schweren Verbrennungen des Bedieners oder in der Nähe der Klemme oder Spitze stehender Personen führen. Zusätzlich kann, falls der Kontakt während des Stromflusses unterbrochen wird, ein Lichtbogen auftreten, was wiederum einen äußerst gefährlichen sogenannten Lichtbogenüberschlag verursachen kann. In der Norm wird die Gefahr durch Lichtbogen wie folgt beschrieben: Durch den Lichtbogen wird die Luft in dessen Nähe ionisiert, sodass ein fortgesetzter Stromfluss in der Nähe der Prüfspitze oder Klemme ermöglicht wird. Sofern genügend Energie vorhanden ist, breitet sich die Ionisierung der Luft weiter aus und der Stromfluss durch die Luft verstärkt sich. Im Ergebnis entsteht ein Lichtbogenüberschlag, der einer Explosion ähnlich ist und Verletzungen oder den Tod des Bedieners oder umstehender Personen verursachen kann. IEC 61010-031:2008 fordert daher, dass Prüfspitzen und Klemmen so konstruiert sind, dass das Risiko von Lichtbogenüberschlägen und Kurzschlüssen herabgesetzt wird. Diese Anforderung gilt für alle Arten von Klemmen und Anschlussklemmen, die als Installationskategorie III oder IV (CAT III oder CAT IV) eingestuft sind. Die Außenflächen der Klemmen dürfen nicht leitend sein, zudem dürfen bei geschlossener Klemme keine Metallteile berührt werden können (wie in der Norm definiert). Während der Designphase wird durch detaillierte Messund Prüfprozeduren die elektrische Kriech- und Luftstrecke bewertet, um die Einhaltung der Norm zu gewährleisten. Die Zugänglichkeit leitender Metallteile wird mit einem IEC-Normprüffinger bewertet. Für den sicheren Betrieb zu berücksichtigende Aspekte In Umgebungen für elektrische Prüfungen sind sichere Arbeitsverfahren von essenzieller Bedeutung, um die Sicherheit der Bediener zu gewährleisten. Mit Isolationsprüfungen in energiereichen Umgebungen mit hoher Spannung ist eine Anzahl konkreter Gefahren verbunden, wie im Folgenden aufgelistet: Die neuesten 10-kV-Prüfleitungen – entwickelt von Megger Fortsetzung von Seite 12 1. Aufrechterhaltung der Praktikabilität bei vollständig isolierter Klemme Wenn die Isolation einer Klemme die Bedienung und die Möglichkeit zuverlässige Verbindungen mit den verschiedenen Sammelschienen, Leitern und Anschlüssen herzustellen, beeinträchtigt, erfüllt das Design nicht seinen Zweck und der Anwender kann versucht sein, diese Isolation zu entfernen, um die Verbindung herzustellen. 2. Schutz vor Aufladungen langer Kabel Verriegelungen an Hochspannungssteckern am Instrumentenende verringern die Wahrscheinlichkeit, dass Stecker die Verbindung verlieren oder herausgezogen werden, was dazu führen kann, dass am Ende des Prüfvorgangs unabsichtlich eine potenziell tödliche Aufladung bestehen bleibt und das Instrument fälschlicherweise meldet, dass keine Spannung vorhanden wäre. Die Verriegelungsvorrichtung ist bedienungsfreundlich, verhindert das Abtrennen des „Steckerendes“ und sorgt für die vollständige Entladung nach einem Prüfvorgang. Weiterlesen auf der nächsten Seite Seite 12 EPrüfer | Magazin der Megger Gruppe 3. Schutz vor Hochspannung in einer CAT IV / 600 V Umgebung Wenn eine Verbindung mit vorgeschalteten Versorgungssystemen hergestellt wird (Überspannungskategorie IV; Einspeisungen von Industrieanlagen), ist ein stärkerer Schutz vor Überspannungen erforderlich. Dies sind Transienten, die in der Versorgung natürlicherweise auftreten und meist durch Schaltvorgänge oder entfernte Blitzeinschläge verursacht werden. Sie setzen angeschlossene Geräte, Prüfleitungen, Klemmen usw. Impulsen von mehreren tausend Volt aus. Entsprechend müssen solche Ausrüstungen dem Bediener während der Verbindungsherstellung ausreichend Schutz bieten. Für 600 V Versorgungsspannung ausgelegte Klemmen der Überspannungskategorie CAT IV müssen für solche Impulse bis zu 8 kV belastbar sein. Spritzgussklemmen aus Isolationspolymeren mit hoher Durchschlagsfestigkeit, die sorgfältig definierte Abmessungen aufweisen, sorgen dafür, dass elektrische Kriechund Luftstrecken auch unter ungünstigen Bedingungen eingehalten werden. Weiterlesen auf der nächsten Seite EPrüfer | Magazin der Megger Gruppe Seite 13 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Fortsetzung von Seite 13 Fehlerschnüffler ortet Kabelfehler 4. Schutz vor Ausgangsspannungen von Instrumenten (5 oder 10 kV) Viele Menschen fürchten die 5 oder 10 kV Ausgangsspannungen ihrer Isolationsmessgeräte. In der Realität ist der am Instrument verfügbare Strom jedoch allgemein auf wenige Milliampere begrenzt und stellt daher bei Berührung eine relativ geringe Gefahr dar. Die Gefahr liegt hier nicht so sehr am Ausgang des Instruments als in der Arbeitsumgebung. Sobald der angeschlossene Prüfling eine Kapazität besitzt, kann er eine sehr hohe Energie speichern, wenn er vom Instrument auf eine hohe Spannung geladen wird und bei Berührung tödlich wirken. In vielen HV-Umgebungen ist es zudem bei Isolationsprüfungen erforderlich, auf Leitern zu steigen, um an Anschlüsse von Geräten wie Transformatoren zu gelangen. Dies wiederum ist mit Risiken verbunden, die typischerweise bei Arbeiten in der Höhe auftreten. In solchen Fällen kann ein andernfalls harmloser elektrischer Schlag dazu führen, dass der Benutzer unkontrolliert reagiert und bei einem möglichen Sturz schwer verletzt wird. Vollständig isolierte Klemmen tragen auch hier zur Risikominimierung bei. Peter Vayhinger bohrt ein kleines Loch in den Gehweg und Megger-Klemme bei der Prüfung mit IEC-Normprüffinger auf Kriech- und Luftstrecke. Praktisches Zangendesign führt die „Spürnase“ seines handlichen Messgerätes in den Boden ein. Zeigt der „Fault Sniffer“ (engl. für Fehlerschnüffler) auf dem Display eine hohe Konzentration von Verbrennungsgasen an, war die Kabelfehlersuche erfolgreich. Vayhinger ist Leiter des Kabelmesstechnikteams des EnBWNetzbetriebs Stuttgart. Mit seinem Team setzt er das Fehlersuchgerät „Fault Sniffer“ der Firma Megger/SebaKMT ein und ist von dessen Vorteilen überzeugt: „Mit dem Gerät können wir Kabelfehler unter bestimmten Voraussetzungen orten, ohne das Netz freischalten zu müssen.“ Der „Fault Sniffer“ ist einfach zu bedienen und stellt eine zusätzliche Variante zur zuverlässigen Kabelfehlerortung dar. Bei der Fehlerortung mit dem Kabelmesswagen müssen grundsätzlich sämtliche, an das defekte Betriebsmittel angeschlossene, Abnehmer ausgesichert oder abgeklemmt werden. Ein zeitaufwendiger Arbeitsschritt, der bei entsprechenden Voraussetzungen im Falle von eingrenzbaren Kabelfehlern im Niederspannungsnetz durch den Einsatz des Fehlerschnüfflers entfällt. Wie die Erfahrung zeigt, befindet sich zu 95 Prozent der Fehler in einer Muffe, so dass diese gezielt „abgeschnüffelt“ werden kann. Dazu ist es erforderlich, eine grobe Vorortung, beispielsweise durch Eingrenzen des Defekts mittels Spannungsprüfer, durchzuführen. „Die Trefferquote mit diesem weniger aufwendigen Verfahren liegt bei 80 Prozent und bedeutet für die Entstörung eine hohe Zeit- und Kostenersparnis bei der Kabelfehlerortung und erspart unseren Netzkunden eine Abschaltung“, so Teamleiter Peter Vayhinger. Praktisches Isolationsdesign Gekrümmte Zangen erlauben eine zuverlässige Verbindung um Prüfobjekten herum, flache Zangenspitzen bieten eine ausgezeichnete Verbindung und ebensolchen Halt an einzelnen Drähten. Weiterführende Informationen finden Sie in den Anwendungshinweisen zu den 5- und 10-kV-Isolationsprüfungs-Leitungssätzen auf www.megger.com Bewegliche Greifbacken halten die Berührungssicherheit der Klemme aufrecht, wenn diese geschlossen ist, biegen sich bei Gebrauch jedoch zurück, um ungehinderten Kontakt zwischen den Metallzähnen der Klemme und dem Prüfobjekt zuzulassen. Peter Vayhinger von der EnBW-Netzbetrieb Stuttgart bei der Kabelfehlersuche mit dem „Fault Sniffer“. Seite 14 EPrüfer | Magazin der Megger Gruppe EPrüfer | Magazin der Megger Gruppe Seite 15 Magazin für die Energiewirtschaft – Neues aus der Mess- und Prüftechnik. Neue Hochspannungshalle bis 600 kV in Radeburg eröffnet Hagenuk KMT in Radeburg bei Dresden hat eine neue Hochspannungshalle zur Fertigung und Abnahme von Prüf- und Diagnoseanlagen für Hochspannungen bis 600 kV eröffnet. Der wichtige deutsche Markt sowie viele neue Großaufträge von Energieversorgern waren ausschlaggebend für die Entscheidung zum Bau einer neuen Multifunktionshalle zur Fertigung und Abnahme von Prüf- und Diagnoseanlagen für besonders hohe Spannungen am Standort Radeburg bei Dresden. Das ist sowohl ein starkes Bekenntnis der Megger-Gruppe zu Hagenuk KMT in Radeburg als auch zum Technologiestandort Sachsen. Mit dieser speziellen Hochspannungshalle bietet Megger seinen Kunden die Möglichkeit, Prüf- und Diagnoseanlagen für Hoch- und Höchstspannungsanlagen bis zu 600 kV aus eigener Entwicklung und Fertigung nun direkt in den eigenen Fertigungsstätten in Betrieb zu setzen, zu testen – und gemeinsam mit dem Kunden abzunehmen. Ein wichtiger Grund für diese strategische Entscheidung zu Gunsten von Radeburg war vor allem die dort bereits ansässige Infrastruktur und die auf diese sehr hochentwickelten Technologien spezialisierte Entwicklungs- und Produktionsmannschaft am Standort. Der Präsident des Sächsischen Landtages, Dr. Matthias Rösler, eröffnet feierlich die neue Hochspannungshalle bis 600 kV in Radeburg Impressum Megger GmbH Obere Zeil 2 D-61440 Oberursel T +49 6171 92987-14 F +49 6171 92987-19 www.megger.de Dieses Magazin erscheint zweimal im Jahr. Für Kritik und Anregungen, wenden Sie sich bitte an Mark Behringer, [email protected] Copyright 2014 Megger Gruppe - V2-141002 Worüber möchten Sie zukünftig informiert werden? Faxen Sie uns Ihr Wunschthema unter Angabe des Betreffs „Thema EPrüfer“ an 09544-2273 oder senden Sie uns eine Nachricht an [email protected]