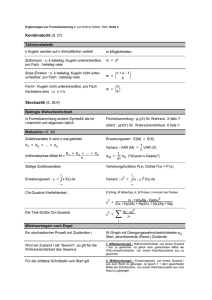

Formelsammlung KO3/4

Werbung

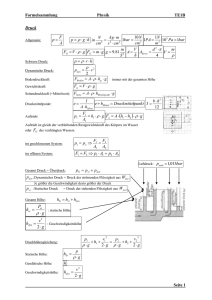

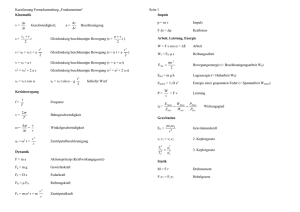

KE3 Formelsammlung Seite 1 Bemessung von Achsen und Wellen Tragfähigkeit σ Vorhanden ≤ σ zulässig Gestaltfestigkeit σG / τ G = σD / τD ⋅ b1 ⋅ b2 βk σ D / τD ermitteln aus TB 3-2 ermitteln aus TB 3-11 b1 βk aus TB 3-9 oder TB 3-10 ermitteln Kerbwirkungszahl b2 = k g ⋅ k t ⋅ k α ermitteln aus TB 3-12 Zulässige Spannung σ zul = σG υD υD = Sicherheit gegen Dauerbruch (TB 3-13) Spannungsberechnungen: σb = Mb Wb τt = Mt Wt Mt = P ω = 2⋅ π ⋅n n in 1/s W b und W t aus TB 11-3 Durchmesserbestimmung: Biegung d≥3 Mb 0,1 ⋅ σ zul © 1999 by Steffen Peuker Torsion d≥3 Mt 0,2 ⋅ τ t,zul KE3 Formelsammlung Vergleichsspannung wenn Biegung und Torsion vorliegen: σ V = σb2 + 3 ⋅ (α0 ⋅ τ t )2 α0=1 wenn σ wechselnd und τ wechselnd α0=0,7 wenn σ wechselnd und τ ruhend oder schwellend 1. Einfache Gleitlager Kennwerte für Bemessung: Flächenpressung p= F ≤ p zul d⋅b Umfangsgeschwindigkeit uw<uw zul Reibungsleistung PR = p ⋅ u w ≤ (p ⋅ u w )zul µ⋅A © 1999 by Steffen Peuker Seite 2 KE3 Formelsammlung Seite 3 2. Hydrodynamisches Lager Auslegung: 1. Festlegung des Wellendurchmessers mit Hilfe der Festigkeit 2. Mittlere Flächenpressung Wahl des Breiten-Durchmesserverhältnisses b = 0,2...1 d wobei d= Durchmesser der Welle Mittlere Flächenpressung p= F ≤ p zul d⋅b pzul in Abhängigkeit des Lagerwerkstoffes aus TB 14-18 3. Wahl des Lagerspiels Berechnung der Umfangsgeschwindigkeit vw vw=d⋅π⋅n n in 1/s ψ aus TB 14-19, Achtung ψ in ‰, also mit 10-3 multiplizieren ψ= s d s = d⋅ψ s=Lagerspiel in µm 4. Wahl der Schmierschichtdicke h0 h0 = s s − e = (1 − ε) ⋅ ≥ h0 zul 2 2 h0zul aus TB 14-25 Achtung: Gilt nur für ΣRz=3, sonst h0 = ΣRz - 3 Rauhtiefen aus TB 2-12 © 1999 by Steffen Peuker KE3 Formelsammlung Seite 4 5. Exzentrizität e= s − h0 2 ε= e s 2 ε = relative Exzentrizität TB 14-22 a) 6. Berechnung der Sommerfeldzahl s0 = p ⋅ ψ2 η⋅ ω Bestimmung von s0 mit Hilfe von TB 14-22 a), wobei s0=f(ε,b/d) bzw. rechnerisch: η aus TB 14-16, wenn Temperatur und ISO VG gegeben ist. 7. Bestimmung der erforderlichen (Mindest-) Viskosität p ⋅ ψ2 η= s0 ⋅ ω Umrechnung Ns/mm2 in mPas in TB 14-16 8. Auswahl der Viskositätsklasse Wahl der Lagertemperatur ≤ 50°C Bestimmung der Viskositätsklasse mit TB 14-16 9. Wahl der Toleranzen Wärmedehnung ∆d = d ⋅ α t ⋅ ∆ϑ αt aus TB 12-6 Man wählt allerdings Einbaulagerspiel=Betriebslagerspiel, also Wärmedehnung nicht beachten! Das obere und unter Abmaß sowie die IT-Qualität der Welle ermittelt man aus TB 14-20 (linken Spalte), wobei man das nächst größere ψ wählt. © 1999 by Steffen Peuker KE3 Formelsammlung Seite 5 Ermittelt wird außerdem das mittlere Lagerspiel smittel aus (smax+smin)/2 (rechten Spalte). Reibung bei Hydrodynamischen Radialgleitlager Reibungsleistung PR = µ ⋅ Fr ⋅ v W Radialkraft Fr = s0 ⋅ η ⋅ ω ⋅ d ⋅ b ψ2 Reibungskoeffizient für s0 ≤ 1 gilt: µ π = ψ s0 für große Sommerfeldzahlen gilt: µ k = ψ s0 wobei k ≈ 3 Wichtig: In der Regel wird die Reibungskennzahl µ/ψ bestimmt aus TB 14-23 c) !!! Reibungskennzahl µ aus TB 14-23 c) ψ © 1999 by Steffen Peuker KE3 Formelsammlung Seite 6 Wärmeabfuhr Durch Konvektion Pα = α ⋅ A Gehäuse ⋅ (ϑm − ϑU ) α = Wärmeübertragungskoeffizient ≈ 20 J / m2 s °C ϑm = Temperatur an der Gehäuseoberfläche ϑU = Umgebungstemperatur ∆ϑ = (ϑm - ϑU) Durch Schmiermittel (häufigster Fall) & ⋅ (ϑ − ϑ ) Pc = ρ ⋅ c ⋅ V 1 2 (ϑ1 - ϑ2) = ∆ϑ < 10K ρ ⋅ c = 1,8 ⋅ 10 6 N m ⋅K 2 Eigenförderung des Öls durch Wellendrehung & =V & ⋅ d3 ⋅ ψ ⋅ ω V D Drel & aus TB 14-27 V Drel Bestimmung der Übergangsdrehzahl nü beim Auslaufen Mischreibung ab h0 = ΣRz + x ( x = 2) ε = 1− 2 ⋅ h0 s Mit ε und b/d s0ü aus TB 14-22 bestimmen ωü = p ⋅ ψ2 η ⋅ s 0ü nü = © 1999 by Steffen Peuker ωü ⋅ 30 π KE3 Formelsammlung Seite 7 3. Elastische Federn Zylindrische Schraubenfedern Kennwerte für genormte zylindrische Schraubendruckzugfedern Kaltgeformt Warmgeformt Drahtdurchmesser d ≤ 17mm Drahtdurchmesser d = 8..60mm mittlerer ∅ D=(De+Di)/2 ≤ 200mm Außen ∅ De ≤ 460mm Länge (ungespannt) L0 ≤ 630mm Länge (ungespannt) L0 ≤ 800mm Wickelverhältnis W=D/d=4 bis 20 Wickelverhältnis W=D/d=3 bis 12 Windungszahl - federnd n > 2 - gesamt nt=n+2 Windungszahl - federnd n > 2 - gesamt nt=n+1,5 Berechnung von zylindrischen Schraubenzugdruckfedern Torsion Mt = F ⋅ cos α ⋅ D D ≈F⋅ 2 2 Biegung Mb = F ⋅ sin α ⋅ D ≈0 2 Scherung Fq = F ⋅ cos α ≈ F Druck Fd = F ⋅ sin α ≈ 0 bei kleinem α wird nur Torsion berechnet!!! (Normalfall) Normung Dr 4.5 A DIN 17223T1 - A Draht, d, Maßgenauigkeit, DIN Nr., Drahtsorte (A,B,C,D) © 1999 by Steffen Peuker KE3 Formelsammlung Seite 8 Werkstoffe aus TB 10-1 Torsionsmoment Mt = F ⋅ D 2 D = mittlere Durchmesser Torsionsspannung, Ermittlung des Drahtdurchmessers D F⋅ Mt 2 = F⋅D ≤ τ τt = = zul Wt 0.2 ⋅ d3 0.4 ⋅ d3 d=3 F ⋅D 0.4 ⋅ τ zul d = Drahtdurchmesser (TB 10-2) τzul aus TB 10-12 Federweg s= 8 ⋅ n ⋅ D3 ⋅ F G ⋅ d4 n = Windungszahl G-Modul aus TB 10-1 Federrate, Ermittlung der Windungszahl R= G ⋅ d4 ∆F F = = ∆s s 8 ⋅ D 3 ⋅ n n= G ⋅ d4 ⋅ s F ⋅ 8 ⋅ D3 n = Windungszahl G-Modul aus TB 10-1 Längen Blocklänge L c = d ⋅ nt kaltgeformt, Federenden - angelegt und geschliffen Lc ≤ nt ⋅ dmax warmgeformt, Federenden - angelegt und planbearbeitet Lc ≤ (nt - 0.3) ⋅dmax - angelegt und unbearbeitet Lc ≤ (nt +1.5) ⋅dmax - unbearbeitet Lc ≤ (nt +1.1)⋅ dmax dmax = d + es (oberes Grenzabmaß es nach TB 10-2a) © 1999 by Steffen Peuker KE3 Formelsammlung Seite 9 Summe der Mindestabstände kaltgeformt warmgeformt Statische Beanspruchung (Lastwechsel ≤ 104) s a = (0.0015 ⋅ D2 + 0.1 ⋅ d) ⋅ n d s a = 0.02 ⋅ (D + d) ⋅ n Dynamische Beanspruchung (Lastwechsel > 104..107) s′a ≈ 1.5 ⋅ s a s′a ≈ 2 ⋅ s a Kleinste zulässige Federlänge, Gesamtlänge der Feder (ungespannt) L 2 = Lc + sa L0 = L2 + s wobei s = F R Blockkraft Fc = F + R ⋅ s a Blockspannung berechnen wie Torsionsspannung mit F=Fc Knicksicherheit TB 10-13 - Bestimmen der relativen Federung s/L0 - Bestimmen des Schlankheitsgrades υ ⋅ L 0 D Mit Werten ins Diagramm gehen. Dynamische Festigkeit F1 ⋅ D 0.4 ⋅ d3 F ⋅D =k⋅ 2 3 0.4 ⋅ d τ k1 = k ⋅ τk1 = τ ku τk 2 τ k 2 < τko k mit Hilfe von W=D/d aus TB 10-12 d) Mit τk1 = τku und d in TB 10-14,15,16. Dauerfest, wenn τk2 < τkO © 1999 by Steffen Peuker KE3 Formelsammlung Seite 10 Berechnung zyl. Schraubenzugfedern Bestimmung der Vorspannkraft F0 aus Diagramm m= F2 − F1 L 2 − L1 F0 = m ⋅ (L 0 − L1,2 ) + F1,2 oder m = F2 − F1 s 2 − s1 oder F0 = m ⋅ (−s1,2 ) + F1,2 Bestimmung der Federrate G ⋅ d4 ∆F F1,2 − F0 = = s1,2 ∆s 8 ⋅ D3 ⋅ n R= Berechnung erforderlichen inneren Vorspannkraft F0 = F1,2 − R ⋅ s1,2 = F1,2 − G ⋅ d 4 ⋅ s1,2 8 ⋅ D3 ⋅ n Maximal erreichbare Vorspannkraft F0 ≤ τ 0 zul ⋅ 0.4 ⋅ d3 D τ0zul=α⋅τzul mit α entsprechend dem Herstellverf. nach TB 10-20b und τzul aus TB 10-20a Anzahl der federnden Windungen n= G ⋅ d4 ⋅ s1,2 8 ⋅ D ⋅ (F1,2 − F0 ) Anzahl der gesamten Windungen bei gegebener Länge LK nt = LK −1 d © 1999 by Steffen Peuker KE3 Formelsammlung Seite 11 Tellerfedern Berechnung nach DIN 2092 Einteilung in 3 Reihen De/t h0/t A 18 0.4 hart, flach Kennlinie linear B 28 0.75 C 40 1.3 weich degressiv degressiv Innerhalb der 3 Reihen je 3 Gruppen Gruppe 1: Gruppe 2: Gruppe 3: t ≤ 0.9 mm t = 1..6 mm t > 6..14 mm kaltgeformt kaltgeformt warmgeformt nicht spanend bearbeitet spanend bearbeitet allseitig spanend bearbeitet Normung: B 45 GR2 DIN 2093 Reihe B; De = 45mm; Gruppe 2; DIN-Norm smax = 0.75 ⋅ h0 Fges = Anzahl der Federn pro Paket ⋅ F0,75 sges = Anzahl der Pakete ⋅ s0,75 L0 = Anzahl Pakete ⋅ (Anzahl der Federn pro Paket ⋅ t + h0) L1 = L0 - sges © 1999 by Steffen Peuker KE3 Formelsammlung Seite 12 Festigkeitsberechnung mit Hilfe von Federdiagramm F-s-Kennlinie zeichnen (3 Geraden) mit Daten aus TB 10-6 b) oder c) σ-Kennlinie zeichnen (3 Geraden) mit Daten aus TB 10-6 b) oder c) Je nachdem was gegeben ist, Kräfte F oder Federwege s eintragen und Spannungen abgreifen und damit in TB 10-10 (σ1 = σU damit folgt max. zul. Spannung σO) Rechnerische Lösung: Einteilung in 3 Bereiche, überprüfen in welchem Bereich F1 und F2 bzw. s1 und s2 liegen. Jeweilige Formel anwenden. Ergebnis sind zwei Spannungen. Mit kleinster Spannung σ1 = σU in TB 10-10 und max. zul. Spannung σO ermitteln. I 0 bis F0,25 ; 0 bis s0,25 mFI = F0,25 s 0,25 F sI = I mFI σ m σI = 0,25 s 0,25 σ = m σI ⋅ sI © 1999 by Steffen Peuker II F0,25 bis F0,5 ; s0,25 bis s0,5 F0,5 − F0,25 s 0,5 − s 0,25 F − F0,25 + mFII ⋅ s 0,25 sII = II mFII σ 0,5 − σ 0,25 mσII = s 0,5 − s 0,25 σ = mσII ⋅ (sII − s 0,25 ) + σ 0,25 mFII = III F0,5 bis F0,75 ; s0,5 bis s0,75 F0,75 − F0,5 s 0,75 − s 0,5 F − F0,5 + mFIII ⋅ s 0,5 sIII = III mFIII σ 0,75 − σ 0,5 m σIII = s 0,75 − s 0,5 σ = mσIII ⋅ (sIII − s 0,5 ) + σ 0,5 mFIII = KE3 Formelsammlung Seite 13 Kupplungen DIN Normen DIN 116 Scheibenkupplung DIN 115 Schalenkupplung DIN 740 Auslegung von Kupplungen Nicht schaltbare Kupplungen Berechnung der ungünstigsten Lastart nach DIN 740 Belastung durch Nennmoment (Nenndrehzahl) TNenn = PNenn = ωNenn PNenn n 2⋅π⋅ 60 TK′ = TNenn ⋅ s t ≤ TKNenn st aus TB 13-8 b) TKNenn aus Herstellerangaben Belastung durch Anfahrstöße ⎛ JL ⎞ JA ⋅ TA ⋅ s A + ⋅ TL ⋅ sL ⎟⎟ ⋅ s t ≤ TK max TKS = ⎜⎜ JL + J A ⎝ J A + JL ⎠ J A = JMotor + JK 2 2 JL = Jred 2 ⎛ω ⎞ ⎛v ⎞ J = J0 + K + J1 ⋅ ⎜⎜ 1 ⎟⎟ + ... + m1 ⋅ ⎜⎜ 1 ⎟⎟ + ... 2 ⎝ ω0 ⎠ ⎝ ω0 ⎠ sA und sL = Stoßfaktoren aus Herstellerangaben TA und TL aus Herstellerangaben TKmax aus Herstellerangaben st aus TB 13-8 b) © 1999 by Steffen Peuker KE3 Formelsammlung Seite 14 Belastung durch periodisches Wechseldrehmoment Bei Betriebsfrequenz JL ⋅ V ⋅ s t ⋅ s f ≤ TKw J A + JL TK′ = ± TAi ⋅ V≈ ωK = sf = ω 63 1 s 1 ⎛ ω ⎜⎜ ⎝ ωK 2 ⎞ ⎟⎟ − 1 ⎠ ⎛ 1 1⎞ ωe = c Tdyn ⋅ ⎜⎜ + ⎟⎟ ⎝ JA JL ⎠ ωe i i aus Herstellerangaben (TA0,5 , dann i = 0,5) cTdyn aus TB 13-5 ( TK=TANenn⋅st berechnen, dann cTdyn entsprechend interpolieren) ωk = kritische Frequenz, überkritisch bei ωk < ω, dann folgende Bedingung einhalten ω > 2 ωK Bei Durchfahren der Resonanz Antriebsseitig: TK′ = ± TAi ⋅ JL ⋅ VR ⋅ s t ⋅ s z ≤ TK max J A + JL Abtriebseitig: TK′ = ± TLi ⋅ VR = 2⋅π ψ JA ⋅ VR ⋅ s t ⋅ s z ≤ TK max JL + J A st und sz aus TB 13-8 TKmax aus Herstellerangaben ψ = relative Dämpfung aus Herstellerangaben (TB 13-5 unten) © 1999 by Steffen Peuker KE3 Formelsammlung Seite 15 Schaltbare Kupplungen Beschleunigungsmoment Ta Ta = TKNs − TL = JL ⋅ αL TKNs = schaltbares Nenndrehmoment der Kupplung (Herstellerangaben TB 13-6,7) TL = Lastmoment JL = Lastmoment der Maschine + Hälfte des Kupplungsmomentes ( Jaußen , immer das kleinere nehmen ! TB 13-6,7) Lastseitige Beschleunigung αL = Ta dω ωn = = JL dt ta ta = ωn αL ta = JL ⋅ (ωn − ωL 0 ) TKNs − TL ⎡ 1 ⎤ π ⋅ n⎢ ⎣ min ⎥⎦ ωn = 30 ta = Beschleunigungszeit (=Zeit bis Antriebs- und Lastseite gleiche Drehzahl haben) ωL0 = Winkelgeschwindigkeit der Kupplungswelle auf der Lastseite vor dem Schalten ωn = Winkelgeschwindigkeit der Kupplungswelle auf der Antriebsseite Erforderliches schaltbares Drehmoment der Kupplung TKs = JL ⋅ ωn − ωL 0 ≤ TKNs ta Drehwinkel ϕL = αL 2 ⋅ ta 2 [rad] Anzahl der Umdrehungen bei Beschleunigung = ϕL 2⋅π Schaltarbeit pro Schaltung: WVL = TKNs ⋅ ϕL = 1 1 ⋅ TKNs ⋅ ωn ⋅ t a = ⋅ JL ⋅ ωn2 2 2 Stündliche Schaltarbeit: Wh = WVL ⋅ zh < Whzul Arbeit bei einem Schaltvorgang W= TKNs 1 1 2 ⋅ TKNs ⋅ (ωn − ωL0 ) ⋅ t a = ⋅ JL ⋅ (ωn − ωL 0 ) ⋅ < Wzul 2 2 TKNs − TL © 1999 by Steffen Peuker KE3 Formelsammlung Seite 16 Getriebe Kegelradgetriebe Indizierung Am Rücken (Ergänzungs-)kegel Mitte Innen Index e m i Winkel Achsenwinkel Teilkegelwinkel Kopfkegelwinkel Fußkegelwinkel Kopfwinkel Fußwinkel ∑=δ1+δ2 δ1,2 δa1,2=δ1,2+ϑa δf=δ1,2-ϑf ϑa ϑf tan ϑ a = hae (m,i ) R e(m,i ) Durchmesser Teilkreis∅ Kopfkreis∅ Fußkreis∅ de,m,i dae,am,ai dfe,fm,fi d=m⋅z da=d+2⋅ha⋅cosδ df=d-2⋅hf⋅cosδ Zahnhöhen Kopfhöhe Fußhöhe © 1999 by Steffen Peuker hae=me hfe=1,25⋅me tan ϑ f = h fe(m,i) R e(m,i) KE3 Formelsammlung Seite 17 Kegellängen de1 de 2 = 2 ⋅ sin δ1 2 ⋅ sin δ 2 Re = Rm = Re − b 2 Ri = Re − b Module me = de z mm = dm = me z ⎛ b ⋅ ⎜⎜ 1 − 2 ⋅ Re ⎝ ⎞ ⎟⎟ ⎠ mi = ⎛ di b ⎞ ⎟⎟ = m e ⋅ ⎜⎜ 1 − z ⎝ Re ⎠ Teilung pe = me ⋅ π Übersetzungsverhältnis i= n1 de 2 sin δ 2 z 2 = = = n2 de1 sin δ1 z1 Berechnung von δ tan δ1 = sin Σ i + cos Σ Σ = δ1 − δ 2 Bezugsplanrad z p1,2 = z1,2 sin δ1,2 Planrad-Teilungswinkel τp = 360° zp Ersatzstirnradgetriebe (nur zur Festigkeitsberechnung !!!) dv1,2 = de1,2 cos δ1,2 z v1,2 = Bedingung für Zahnbreite b≤Re/3 b≤10⋅me © 1999 by Steffen Peuker z1,2 cos δ1,2 KE3 Formelsammlung Seite 18 Vorwahl der Hauptabmessungen 1. Fall: Wellen ∅ dsh ist bekannt dm1≈2,5⋅dsh (aufgesetztes Ritzel) dm1≈1,25⋅dsh (Ritzelwelle) Zähnezahl z1=f(u) aus TB 15-27 (u immer größer 1! u=i oder 1/i) b Breitenverhältnis ψ d = d aus TB 15-27 (daraus folgt b=dm1⋅ψd) m1 Teilkreis∅ de1=dm1+b⋅sinδ1 Modul berechnen me = de1 und nach Modul Reihe DIN 780 TB 15-1 festlegen z1 Abmessungen berechnen! 2. Fall: Drehmoment Mt1 ist bekannt dm1 10 3 M ⋅σ ≈ ⋅ 3 t1 H lim σ Hlim ψd σHlim aus TB 15-16 Breitenverhältnis ψ d = b aus TB 15-27 (daraus folgt b=dm1⋅ψd) dm1 Zähnezahl z1=f(u) aus TB 15-27 (u immer größer 1! u=i oder 1/i) Teilkreis∅ de1=dm1+b⋅sinδ1 Modul berechnen me = de1 und nach Modul Reihe DIN 780 TB 15-1 festlegen z1 Abmessungen berechnen! © 1999 by Steffen Peuker KE3 Formelsammlung Seite 19 Festigkeit Zahnfußfestigkeit σ F01,2 = Fmt1 ⋅ YFa1,2 ⋅ YSa1,2 ⋅ Yε ⋅ Yβ1,2 ⋅ YK b ef ⋅ mm Fmt1 = M t1 dm1 2 dm1 = z1 ⋅ mm b erf = 0,85 ⋅ b Zur Bestimmung der Y-Faktoren Ersatzstirnradgetriebe verwenden!!! z v1,2 = z1,2 cos δ1,2 YFa = Zahnformfaktor TB 15-23 a) YSa = Spannungskorrekturfaktor TB 15-23 b) Yε = Überdeckungsfaktor (=1) =0.25+0.75/εV (εV = Profilüberdeckung des Ersatzstirnradgetriebes, berechnen oder aus TB 15-2) Yβ = Schrägungsfaktor (=1) TB 15-23 c) YK = 1 Zahnfußspannung σ F1,2 = σ F01,2 ⋅ K A ⋅ K V ⋅ K Fα ⋅ K Fβ σ Flim ⋅ Y ⋅ Y... sF σFP = zulässige Spannung σ FP = σF ≤ σFP σFlim = Zahnfußbiegenenndauerfestigkeit aus TB 15-16 sF = Sicherheit gegen Dauerbruch 1.5 – 2.5 Berechnung der K-Faktoren KA ≈ 1 aus TB 15-17 KFβ ≈1,65 für beidseitige Lagerung ≈1,85 für 1 fliegendes Lager ≈2,55 für 2 fliegende Lager KFα ≈1 KV ≈1 (langsamlaufend) © 1999 by Steffen Peuker KE3 Formelsammlung Seite 20 Flankenfestigkeit σ H0 = Fmt1 u +1 ⋅ v ⋅ Z E ⋅ Z H ⋅ Z ε ⋅ Z β ⋅ ZK b eH ⋅ d v1 u v ZH aus TB 15-25 a) ZE aus TB 15-25 b) Zε ≈ 1 Überdeckungsfaktor aus TB 15-25 c) Z β = cos β m = 1 ZK ≈ 1 Nennwert der Flankenpressung im Wälzpunkt σH = σH0 ⋅ K A ⋅ K V ⋅ K Hα ⋅ K Hβ KHα = 1,2 aus TB 15-22 KHβ = 1 σHlim TB 15-16 σ H ≤ σHP σHP = σ Hlim ⋅ Z ⋅ Z... sH Sicherheit sH=1-1.5 © 1999 by Steffen Peuker b eH = 0,85 ⋅ b uv = zv2 z v1 d v1 = dm1 cos δ1 KE3 Formelsammlung Seite 21 Schneckengetriebe Indizierung Index x n Axialschnitt Normalschnitt Modul mx=m genormt nach R20 TB 15-33 Schnecke Mittenkreis∅ Außen∅ Fußkreis∅ Breite Zähnezahl Mittensteigungswinkel dm1=2⋅a-d2 da1=dm1+2⋅ha df1=dm1-2,5⋅m b1 z1 γm a=Achsabstand ha=m TB 15-32 Schneckenrad (globoidförmig) Teilkreis∅ Kopfkreis∅ Fußkreis∅ Außen∅ Breite Zähnezahl © 1999 by Steffen Peuker d2=m⋅z2 ha=m da2=d2+2⋅ha df2=d2-2,5⋅m de2≈da2+m b2≈0,45⋅(da1+4⋅m) TB 15-32 z2 KE3 Formelsammlung Seite 22 Teilung p x = π ⋅ mx = π ⋅ m Übersetzungsverhältnis i= z 2 n1 = z1 n2 Zähnezahl siehe TB 15-32 bei i>60 ungünstiger Wirkungsgrad bei i<5 Stirnradgetriebe wählen Mittensteigungswinkel γm tan γ m = z1 ⋅ m dm1 γ m ≈ 15° − 25° Mittenkreis∅ Schneckenwelle: dm1 ≈ 1,4 ⋅ dsh + 2,5 ⋅ m Bei aufgesetzter Schnecke: dm1 ≥ 1,8 ⋅ dsh + 2,5 ⋅ m dsh = Schneckenwellendurchmesser Für Entwurf gilt: dm1≈0,3...0,5⋅a Achsabstand a= dm1 + d2 2 Schneckenbreite b1 ≥ da2 2 − (2 ⋅ a − da1 ) 2 b1 ≥ 2 ⋅ m ⋅ z 2 + 1 © 1999 by Steffen Peuker KE3 Formelsammlung Seite 23 Gleitgeschwindigkeit vg = π ⋅ dm1 ⋅ n1 cos γ m Schneckenkräfte Ft1 = Mt1 dm1 2 Fa1 = Ft1 ⋅ tan α ⋅ cos ρ′ sin(γ m + ρ′) Ft1 tan(γ m + ρ′) Fr1 = Fa 2 = Ft1 Fr 2 = Fr1 M t1 = P1 P1 = π ω1 ⋅ n1 30 ρ′ aus TB 15-34 α = 20° Radkräfte Ft 2 = Fa1 Wirkungsgrad (im Zahneingriff) der Schnecke η= tan γ m tan(γ m + ρ′) ρ′ aus TB 15-34 η auch aus TB 15-35 Vorauslegung a ≈ 750 ⋅ 3 T2 σH2 lim a = Achsabstand in mm T2 = Drehmoment (abtriebsseitig) in Nm σHlim = Flankenpressung in N/mm2 aus TB 15-36/37 mit i = n1 in TB 15-32 z1 bestimmen, damit folgt z2=i⋅z1 (immer auf ganze Zahlen runden) n2 dm1'=0,3...0,5⋅a d2'=2⋅a-dm1' m= d 2' z2 Modul mit TB 15-33 festlegen und mit z1 und z2 geometrische Größen berechnen. © 1999 by Steffen Peuker KE3 Formelsammlung Seite 24 Festigkeit Flankenfestigkeit σ Hlim ≥ s H ⋅ ZE ⋅ Z p Zh ⋅ ZN ⋅ 1000 ⋅ T2 ⋅ KA a3 σHlim = Flankenpressung in N/mm2 aus TB 15-36/37 sH = Sicherheit 1 - 1,3 KA ZE Zh ZN Zp Anwendungsfaktor aus Flankenfestigkeit aus Lebensdauerfaktor aus Lastwechselfaktor aus Kontaktfaktor aus TB 15-17 TB 15-37 TB 15-38 TB 15-39 TB 15-40 Zahnfußfestigkeit Ulim ≥ Ft 2 ⋅ K A ⋅ s F m ⋅ b2 Ft 2 = T2 d2 2 Ulim = Belastungsgrenze des Werkstoffes in N/mm2 aus TB 15-36/37 sF = Sicherheit gegen Zahnfußbruch 1,5 - 2,5 KA Anwendungsfaktor aus TB 15-17 Wärmeberechnung 2 ⎛ a ⎞ q ⋅q ⋅q ⋅q Sϑ = ⎜ ⎟ ⋅ 1 2 3 4 ≥ 1 136 ⋅ P1 ⎝ 10 ⎠ a = Achsabstand in mm P1 = q1 q2 q3 q4 P2 = Antriebsleistung in kW η Kühlbeiwert aus Übersetzungsbeiwert aus Werkstoff-Paarungsbeiwert Bauartbeiwert aus TB 15-41 (ED=Einschaltdauer) TB 15-42 TB 15-43 TB 15-44 Falls Sϑ < 1, dann gibt es nur noch die Möglichkeit der Zusatzkühlung (q1-Wert)!!! © 1999 by Steffen Peuker KE3 Formelsammlung Seite 25 Berechnung der Schneckendurchbiegung fmax = F1 ⋅ l13 48 ⋅ E ⋅ Ι F1 = Fr21 + Ft21 l1 ≈ 1,5 ⋅ a Mt1 dm1 2 P1 P1 = π ω1 ⋅ n1 30 Ft1 = M t1 = Ι= π ⋅ dm4 1 64 Fr1 = Ft1 ⋅ tan α ⋅ cos ρ′ sin(γ m + ρ′) ρ′ aus TB 15-34 α = 20° Richtwerte für zulässige Schneckendurchbiegung fzul = 0,004 ⋅ m fzul = 0,001 ⋅ dm1 © 1999 by Steffen Peuker