Formelsammlung (V1.4.5)

Werbung

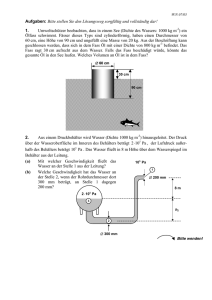

Formelsammlung Konstruktionselemente Römerturm Version 1.4.5 Stefan Bürgel Andreas Jendrzey Christoph Hansen [email protected] Ich erhebe keinen Anspruch auf Vollständigkeit oder Richtigkeit. Falls ihr Fehler ndet oder etwas fehlt, dann meldet euch bitte über den Emailkontakt. Inhaltsverzeichnis 1 2 3 Festigkeitslehre 1.1 1.2 1.3 1.4 Spannungen . . . . . . . . Widerstandsmomente . . Mohr'scher Spannungskreis Vergleichsspannungshypothesen . . . . . . . . 1.5 Dauerfestigkeit . . . . . . Achsen und Wellen 2.1 Auslegung von Achsen . . 2.2 Auslegung von Wellen . . Federn 3.1 Grundlagen . . . . . . . . 3.2 Blattfedern . . . . . . . . 3.3 Drehfedern (Biegefedern) 3.4 Drehstabfedern . . . . . . 3.5 Schraubenfedern (Zug/Druckfedern) . . . . . . . 13 14 Schraubenverbindungen 17 Passfedern und Keilwellen 23 Bolzen- und Stiftverbindungen 26 Kupplungen 29 Sonstiges 34 2 2 3 4 5 6 4 5 6 7 7 7 7 8 8 9 11 8 5.1 Passfedern . . . . . . . . . 5.2 Keilwellenverbindung . . . 6.1 Stiftverbindungen . . . . . 6.2 Bolzenverbindungen . . . 7.1 Einscheibenkupplungen . 7.2 Kegelpressverbindungen . 7.3 Klemmverbindungen . . . 23 24 26 27 29 30 32 1 2 1 FESTIGKEITSLEHRE 1 Festigkeitslehre 1.1 Spannungen Umrechnung zwischen Schubmodul G und Elastizitätsmodul E Scherspannungen Biegespannungen Torsionsspannungen G= E 2(1 + µ) (1) Für Stähle gilt µ = 0, 33 Biegespannungen σB = τt = Torsionsspannungen MB Wax (2) Mt Wt (3) Für Kreis- und Rohrgeometrien ist W = W t Scherspannungen τA = FA A p (4) 1 FESTIGKEITSLEHRE 3 1.2 Widerstandsmomente Geometrie I W πd4 64 πd4 Ip = 32 πd3 32 πd3 Wp = 16 Iax = Wax = π(d4a − d4i ) 64 π(d4a − d4i ) Ip = 32 π(d4a − d4i ) 32 · da π(d4a − d4i ) Wp = 16 · da Iax = bh3 12 b3 h Iy = 12 Ix = Iax = b4 12 bh3 36 b3 h Iy = 48 Ix = Wax = bh2 6 b2 h Wy = 6 Wx = Wax = b3 6 bh2 24 b2 h Wy = 24 Wx = 4 1 FESTIGKEITSLEHRE 1.3 Mohr'scher Spannungskreis Mohrischer Spannungskreis σ1,2 = max/min Spannnungen σx + σy 1 ± 2 2 (5) 2 (σx − σy )2 + 4τxy Im Mohr'schem Spannungskreis benden sich diese Spannungen bei den Nullstellen auf der Spannungsachse, auch Hauptspannungen genannt. tan 2α = gedrehte Spannungen q 2τxy σx − σy (6) Der Winkel α gibt an, um wie viel Grad das Koordinatensystem gedreht wird. Setzt man τ = 0, erhält man den Winkel unter dem die Hauptspannungen auftreten. xy 1 FESTIGKEITSLEHRE 5 1.4 Vergleichsspannungshypothesen Normalspannungshypothese (NSH) σv = |σx + σy | 1 + 2 2 q 2 (σx − σy )2 + 4τxy (7) Die Vergleichsspannung σ entspricht der maximalen Normalspannung. v Schubspannungshypothese (SSH) σ1 > σ2 > 0 : σv = σ1 σ1 > 0 > σ2 : σv = σ1 − σ2 0 > σ1 > σ 2 : σv = |σ2 | (8) (9) (10) Die Vergleichsspannung σ entspricht der maximalen Schubspannung. v σv = Gestaltänderungshypothese (GEH) q (11) 2 σx2 + σy2 − σx σy + 3τxy Diese Formel entspricht einem zweiachsigen Spannungszustand. Für mehrachsige Spannungszustände siehe Skript. I.d.R: τ 2 = τ 2 + τ 2 xy A t 6 1 FESTIGKEITSLEHRE 1.5 Dauerfestigkeit Nomenklatur βk Kerbwirkungsfaktor b1 Oberächenbeiwert (siehe Dia- σ gramm: ad gegen R ) b2 Gröÿenbeiwert (siehe Diagramm: Wellendruchmesser) σ σ Maximal auftretende Spannungen bei reiner Zugschwellbelas- gak m tung Ausschlagsspannung unter Berücksichtigung von Gestalt und Kerbwirkung Zug- Druck Wechselspannung unter Berücksichtigung von Gestalt und Kerbwirkung gk,zdw z, sch Dauerfestigkeitsdiagramm nach Smith ∗ σz, zul = Re · b2 1. Reduktion ∗ σzdw = σzdw · b2 ∗ σz, sch = σz, sch · b2 σa∗ = σa · b2 K= 2. Reduktion σgak b1 βk = σa∗ · K ∗ σgzdw = σzdw ·K (12) (13) (14) (15) (16) (17) (18) 2 ACHSEN UND WELLEN 7 2 Achsen und Wellen 2.1 Auslegung von Achsen s 3 derf = erforderlicher Durchmesser 32 · MB, max π · σB,zul (19) Wenn sich der erforderliche Durchmesser dynamisch zum momentanen Biegemoment bestimmt werden soll, ergibt sich für d = d (x) und M = M (x). erf erf B B 2.2 Auslegung von Wellen Nomenklatur P Leistung, die die Welle überträgt. ω Winkelgeschwindigkeit. Drehzahl Drehmoment erforderlicher Durchmesser ω= n Drehzahl in min−1 Mv Vergleichsmoment 2π · n 60 (20) P ω (21) r Mv = (22) derf (23) M= 3 MB2 + · Mt2 4 r 32 · M v = 3 σzul · π Die Wirkung von Torsion M und Biegung M werden im Vergleichsmoment M kombiniert. t v B 8 3 FEDERN 3 Federn 3.1 Grundlagen Hook'sches Gesetz Normalfedern: Torsionsfedern: [c] = Nmm M =c·α 1 · c · x2 2 1 W = · c · α2 2 Normalfedern: Federarbeit [c] = N/mm F =c·x W = Torsionsfedern: 1 1 1 1 = + + ··· + cges c1 c2 cn Reihenschaltung (24) (25) (26) (27) (28) Für die Reihenanordnung von Federn gilt die Bedingung, dass auf alle beteiligten Federn die selbe Kraft wirkt. (F1 = F2 = · · · = F ) n (29) cges = c1 + c2 + · · · + cn Parallelschaltung Für die Reihenanordnung von Federn gilt die Bedingung, dass alle beteiligten Federn den selben Weg zurücklegen. (s1 = s2 = · · · = s ) n Reihenschaltung Parallelschaltung 3 FEDERN 9 3.2 Blattfedern Nomenklatur b maximale Breite der Feder. b0 minimale Breite der Feder. b0 Breite der geschichteten Blattfeder. z Gesamtzahl der Blätter. z 0 Anzahl der Blätter mit der Gesamtlänge L. s Dicke der Feder. f Federweg Max. Biegesp. σb,max Max. Durchb. f Rechteckfeder b = b0 6·F ·L b·s2 4· Trapezfeder 6·F ·L b·s2 4·X · Dreiecksfeder b0 = 0 6·F ·L b·s2 6· b0 /b X 0 1,5 0,1 1,39 0,2 1,315 Federweg (noch wichtig????) maximaler Federweg 0,3 1,25 0,4 1,202 f = q1 · 0,5 1,16 F ·l3 E·b·s3 F ·l3 E·b·s3 0,6 1,121 F L3 · b · s3 E fmax = X · σB,zul · F ·l3 E·b·s3 0,7 1,085 Federrate c b·s3 ·E 4·l3 b·s3 ·E 4·X·l3 b·s3 ·E 6·l3 0,8 1,054 0,9 1,025 (30) 2 · l2 3·s·E (31) 1 1 10 3 FEDERN Geschichtete Blattfedern Geschichtete Blattfedern verhalten sich wie Trapezfedern mit folgenden Einschränkungen: geschichtete Blattfedern q1 = 12 0 2 + zz b0 = z 0 · b0 b = z · b0 (32) (33) (34) 3 FEDERN 11 3.3 Drehfedern (Biegefedern) Nomenklatur L Länge der abgewickelten Feder (Drahtlänge) L∗ Länge einer Windung i Anzahl der Windungen α0 Winkel der Federenden zueinander. a Abstand der unbelasteten WindunF Belastung einer Drehfeder Wicklungsverhältnis W = gen (in Rad) d Drahtdurchmesser Da Auÿendurchmesser der Feder Di Innendurchmesser der Feder Dm Mittlerer Durchmesser der Feder LK Gesamtlänge des Federkörpers Geometrie einer Drehfeder Dm d (35) (36) (37) (38) Da = Dm + d Federgeometrie Di = Dm − d L = iF · L∗ Wenn (a + d) ≤ 0, 25 · D , dann gilt: m ∗ L = π · Dm Länge einer Windung (39) anderenfalls gilt: L∗ = p (Dm · π)2 + (a + d)2 (40) 12 Korrekturfaktor durch 3 FEDERN q= Spannnungserhöhungen an der Innenseite W + 0, 07 W − 0, 75 Beim Auslegen von Federn wird q = 1 gesetzt, später wird dann der tatsächliche Wert von q bestimmt. σB = Spannungen in der Feder Federrate (41) F · H · 32 ·q π · d3 (42) Hierbei entspricht H dem Hebelarm, welcher die Kraft F zum Mittelpunkt der Feder aufweist. Alternativ kann auch M = F · H gesetz werden. c= Iax · E M = L α (43) Die Nachkommerstellen von i geben an, in welchem Winkel die Enden der Feder zueinander stehen. Diesen Winkel nennt man auch gewickelten Grundwinkel. F Winkel der Federenden zueinander Bei anliegenden Windungen: LK = (iF + 1, 5) · d Gesamtlänge Federköper (44) Bei Windungsabstand: LK = iF · (a + d) + d (45) 3 FEDERN 13 3.4 Drehstabfedern Nomenklatur lk Kopänge lf federnde Länge (Länge eines reinen Torsionsstab, der die selbe Federwirkung hätte) lh le lk d Hohlkehlenlänge Ersatzlänge Kopänge Durchmesser im federnden Bereich Drehstabfeder df − d · 2 lz = l − 2 · l h r lh = Federgeometrie 4r −1 df − d (47) (48) (49) le = ν · lh lf = lz + 2 · le c= Federrate (46) Mt G · Ip = α lf (50) Der Winkel ist in rad, zum umrechnen nutze: [Grad] = [rad] · 360 2π (51) 14 Auslegung der Feder 3 FEDERN Die maximale Belastung der Feder ergibt sich aus der maximalen Torsionsspannung, die aus der Verdrillung resultiert. Mmax = τzul · π · d3 16 (52) 3.5 Schraubenfedern (Zug-/Druckfedern) Nomenklatur s∗ Federweg pro Windung s Federweg der gesamten Feder d Drahtdurchmesser Dm Mittlerer Durchmesser der Feder Sa Restspielsumme (Sicherheitsab- schraubten Windungen Lc Blocklänge der Feder (Alle Windun- gen liegen aufeinander) Ln Nennlänge der Feder (minimale Fe- derlänge) stand) i Gesamtwindungszahl i Anzahl der eingerollten oder einge- i Anzahl federnder Windungen G s Federgeometrie Federrate Federkraft Federweg Wicklungsverhältnis Korrekturfaktor durch Spannnungserhöhungen an der Innenseite F siehe 3.3 auf Seite 11 c= G · d4 3 8 · iF · Dm F =c·s s ist der Federweg 3 8 · F · Dm 4 G·d s = iF · s∗ s∗ = W = q= Dm d W + 0, 5 W − 0, 75 (53) (54) (55) (56) (57) (58) Beim Auslegen von Federn wird q = 1 gesetzt, später wird dann der tatsächliche Wert von q bestimmt. 3 FEDERN 15 Alle Spannungen in der Feder ausschlieÿlich durch Torsion: τt = q · Spannungen in der Feder 8 · F · Dm π · d3 (59) Das in diesem Belastungsfall wirkende Moment ergibt sich aus: Mt = F · Dm 2 (60) (61) ig = if + 2 D2 Sa = if · 0, 0015 · m + 0, 1 · d d (62) Ln = LC + Sa (63) angelegte Enden: LC = (ig + 1, 5) · d (64) angelegte und plangeschliene Enden: (65) LC = ig · d Kaltgeformte Druckfedern ungespannte Länge der Feder: L0 = Ln + F c (66) man braucht F zum erreichen der minimalen Nennlänge Blockkraft: Fc = F + c · S a (67) man braucht F zum erreichen der minimalen Nennlänge (68) 16 3 FEDERN ig = if + 1, 5 Sa = 0, 02 · Da · if (69) (70) angelegte Enden: Warmgeformte Druckfedern LC = (ig + 1, 1) · d (71) angelegte und plangeschliene Enden: LC = (ig − 0, 3) · d (72) abgebogene Ösen: ig = if LC = (ig + 1) · d (73) (74) eingerollt oder eingeschraubte Enden: Warmgeformte Zugfedern (75) ig = if + is Ösen: Parallel i = x, 0 oder x, 5 Versetzt i = x, 25 oder x, 75 f f (76) (77) 4 SCHRAUBENVERBINDUNGEN 17 4 Schraubenverbindungen Nomenklatur Φ Kraftverhältnis Φn Kraftverhältnis unter Berücksichti- P Steigung in mm (Höhenunterschied bei einem Umlauf) α Windungssteigungswinkel β Flankenönungswinkel (bei metrischen Schrauben β = 60 ◦ ) d2 mittlerer Flankendruchmesser d3 Kerndurchmesser d Nenndruchmesser (Gewindeauÿendruchmesser) d Kopfdruchmesser (=Schlüsselweite) D Bohrungsdurchmesser (Da wo die Schraube rein soll, am besten kleiner als Kopfdurchmesser) r Mittlerer belasteter Durchmesser des Schraubenkopfs A Schraubenkopfauageäche A gefährdeter Spannungsquerschnitt der Schraube (tabelliert) %0 Winkel des Reibungskegels µ Reibungskoezient c Federrate der Schraube c Federrate der Zwischenlage gung des Krafteinleitungsfaktor FKL Klemmkraft (Kraft in der Verbin- dungsfuge) FA Axiale Betriebskraft (Kraft, die die verbundenen Teile auseinander zieht; immer Zugkraft!) F Schraubenkraft (Kraft in der Schraube, die die Schraube dehnt) F Schraubenzusatzkraft F Kraft der Zwischenlage F Montagevorspannkraft F Vorspannkraftverlust durch Setzerscheinung f Setzbetrag M Moment am Gewinde M Moment am Kopf M Anziehmoment n Krafteinleitungsfaktor α Anziehfaktor (Unschärfe bei der Montage der Schraube) S K SA B PA VM z A z K G S K A s A p Windungssteigungswinkel Reibungswinkel P π · d2 %0 = arctan µ cos β2 Φ= Kraftverhältnis α = arctan (78) ! (79) cs cs + cp (80) Wenn die Krafteinleitungstiefe berücksichtigt wird (immer im Zusammenhang mit F ) A cs Φn = ·n cs + cp (81) 18 4 SCHRAUBENVERBINDUNGEN dK + DB 4 π 2 AK = · (d2k − DB ) 4 (82) rA = Geometrie des Schraubenkopfs (83) Es muss auf eventuelle Fasen an der Bohrung geachtet werden, der Bohrungsdurchmesser D vergröÿert sich entsprechend. B Wirkungsgrad η= tan α tan(α + %0 ) (84) (85) FZ = fz · cp · Φ Setzkraftverlust Montagevorspannkraft Moment zum Lösen der Schraube Durch Mikroplastizitäten in den Kontaktächen der Verbindung ndet eine Entlastung der selbigen statt. FVM = αA · FVM,min (86) (87) FS = FKL + FA · (1 − Φn ) (88) FVM,min = FKL + FA · (1 − Φn ) + FZ MLös = Fs · tan(α − %0 ) · d2 2 (89) Moment am Gewinde ohne den Anteil des Setzbetrags Moment am Kopf Moment am Gewinde Anziehmoment MK = FVM · µ · rA MG = FVM · MA = MK + MG Pressung am Kopf der Schraube d2 · tan (α + %0 ) 2 P = FVM + FA · Φn AK (90) (91) (92) (93) 4 SCHRAUBENVERBINDUNGEN 19 Um die Federrate einer Schraube zu berechnen muss man sie zerlegen. Das geschieht je nach Schraubenart wie unten dargestellt: Abbildung 1: Normalschaftschraube Die Berechnung erfolgt dann zuerst pro Zylinder so: C= E·A l mit A= π · D2 4 Im oben dargestellten Fall würde sich die Gesamtfederrate so ergeben: 1 1 1 1 1 1 = + + + + Cges C1 C2 CK CM CG 1 ⇔ Cges = 1 + C12 + C1K + C1M + C1G C1 20 4 SCHRAUBENVERBINDUNGEN Abbildung 2: Dünnschaftschraube Die Berechnung erfolgt dann zuerst pro Zylinder so: C= E·A l mit A= π · D2 4 Im oben dargestellten Fall würde sich die Gesamtfederrate so ergeben: 1 1 1 1 1 1 1 1 1 = + + + + + + + Cges C1 C2 C3 C4 C5 CK CM CG 1 ⇔ Cges = 1 1 1 1 1 + + + + + C1K + C1M + C1G C1 C2 C3 C4 C5 4 SCHRAUBENVERBINDUNGEN 21 s σv = FVM + FSA AS +3· 16 · MG π · d33 2 (94) Es gilt F = F · Φ . Die erhaltenen Vergleichsspannung muss kleiner sein als die Streckgrenze R der Schraube. Diese ergibt sich aus den Festigkeitsangaben der Schraube bzw. Mutter. Die Bezeichnung lautet immer x.y wobei x = R /100 und y = R /R (es ist immer y < 1). Es gilt: SA Spannungen in der Schraube 2 A n e m e Re = x · 100 · y N/mm2 m (95) 1. Berechnung der Schraubenzusatzkräfte für beide Amplituden (F , F ): SA,1 FSA = SA,2 FA c 1 + cps (96) 2. Berechnung der Mittelspannung σ mit der gröÿeren Schraubenzusatzkraft gemäÿ Formel 94. 3. Ermitteln der mittlere Schraubenzusatzkraft F : v SA,m FSA,m = FSA,1 − FSA,2 2 (97) Diese ergibt mit dem Spannungsquerschnitt die Ausschlagsspannung σ : dynamisch belastete Schrauben a σa = FSA,m AS (98) 4. Im Betriebszustand pendelt die Spannung um ±σ und hat die Mittelspannung σv . a Umso kleiner Φ ist, desto besser ist die Schraubverbindung für dynamische Belastungen geeignet (Die Ausschlagsspannugen sind kleiner bei kleinem Φ ). Es gilt die Römerformel σ ≤ 0, 07 · R , ist diese Bedingung nicht erfüllt, müssen entweder mehr Schrauben verwendet werden oder der Faktor Φ verkleinert werden. n n a E n 22 4 SCHRAUBENVERBINDUNGEN Schraubendiagramm einer dynamisch belasteten Schraube mit Setzerscheinung 1. Wahl der Festigkeitsklasse (wenn nicht anders angegeben: 8.8 / R = 640 N/mm2 ) und errechnen von R . 2. Ermittlung der zulässigen Spannung gemäÿ der Römerformel (µ = 0, 15): e e Stahl (99) σzul = (0, 85 − µ) · Re 3. Bestimmung des Spannungsquerschnitts bei gegebener Schraubenkraft F = F + F (Beim Auslegen gilt, wenn nichts anderes angegeben: F = 0; α = 1): S Auslegung von Schrauben KL A A A AS ≥ αA · FS σzul (100) 4. Aus Tabellen kann mit dem gefundenen Spannungsquerschnnitt eine Schraube ausgewählt werden. Mit der gewählten Schraube sollten Pressung und Spannungen überschlagsmäÿig überprüft werden, hierfür muss zunächst die Schraubenauageäche A berechnet werden. K 5 PASSFEDERN UND KEILWELLEN 23 5 Passfedern und Keilwellen 5.1 Passfedern Nomenklatur d Wellendruchmesser b Passfederbreite h Passfederhöhe t1 Nuttiefe Welle t2 Nuttiefe Narbe PN Pressung zwischen Passfeder und l Gesamtlänge der Passfeder ltr tragende Länge der Passfeder ϕ Lastverteilungsfaktor (wie gleichmä- ÿig werden die Passfedern belastet) n Anzahl der Passfedern F Umfangskraft Narbe Pressung zwischen Passfeder und M Moment auf die Welle Welle u PW tragende Länge rundstrinige Passfedern: gradstirnige Passfedern: l = ltr + b l = ltr (101) (102) Wenn l ≤ 1, 2 · d: tr Pressung der Narbe auf die Passfeder PN = 2·M (h − t1 ) · ltr · d (103) t1 aus Tabelle Wenn l ≤ 1, 2 · d: tr Pressung der Welle auf die Passfeder PW = 2·M d · ltr · t1 (104) Es gilt der Grundsatz, dass Passfedern normalerweise auf die Belastungen in der Narbe ausgelegt werden. 24 5 PASSFEDERN UND KEILWELLEN Wenn l ≤ 1, 5 · d: tr PN = 2·M (h − t1 ) · ltr · d · ϕ · n (105) Für den Lastverteilungsfaktor gilt: mehrere Passfedern n=2 : ϕ = 0, 75 n=3 : ϕ = 0, 6 Der Term n · ϕ konvergiert gegen den Wert 2. Die Erhöhung der Anzahl der Passfedern ist deshalb wenig ezient, wenn die tragende Länge l reduziert werden soll. tr τa = Scherung in der Passfeder 2·M Fu = b · ltr d · b · ltr (106) In der Regel ist die Berechnung der Scherspannung nicht erforderlich, da die wirkenden Pressungen viel gröÿere sind. 5.2 Keilwellenverbindung Nomenklatur h0 tragende Höhe (Anteil der Höhe der d Innendurchmesser der Keilwelle Flanken, die die Drehmomente d Mittlerer Durchmesser der Keilwelle übertragen) L Verzahnte Länge der Keile D Auÿendurchmesser der Keilwelle n Anzahl der Flanken m tragende Höhe tragende Länge Mittlerer Durchmesser h0 = 0, 4 · (D − d) (107) l ≤ 1, 3 · D (108) dm = D+d 2 (109) 5 PASSFEDERN UND KEILWELLEN P = Auf die Keile wirkende Pressung 25 2·M d m · h0 · L · n · ϕ (110) Für den Lastverteilungsfaktor gilt: Flankenzentrierung : Innenzentrierung : ϕ = 0, 9 ϕ = 0, 75 26 6 BOLZEN- UND STIFTVERBINDUNGEN 6 Bolzen- und Stiftverbindungen 6.1 Stiftverbindungen Längsstift Längsstiftverbindung Steckstift Querstift 4·M L·D·d 2·M τA = L·D·d P = Pmax 2·F l = · 3 · + 2 + PMontage d·s s (111) (112) (113) Maximale Pressung einer Steckstiftverbindung, die im Sitz zu erwarten ist. Beanspruchung des Stifts: F 4·F = A π · d2 MB 32 · F · l σB = = Wax π · d3 τA = Steckstiftverbindung (114) (115) Wenn beide Enden des Steckstifts versenkt sind, gilt (siehe Aufgabe 44): F d·s MB 32 · F · s σB = = Wax π · d3 · 2 P = (116) (117) 6 BOLZEN- UND STIFTVERBINDUNGEN 27 Wenn auf die Welle das Moment M wirkt, entsteht in der Narbe die Pressung P und in der Welle die Pressung P : N W 4·M d · (Da2 − Di2 ) 6·M = d · Di2 PN = (118) PW (119) Querstiftsverbindung Der Stift erleidet Scherspannungen: τA = 4·M π · d2 · Di 6.2 Bolzenverbindungen Gabel-Welle Verbindung mit einem Bolzen (120) 28 Biegemomente in Gabel-Stange Verbindungen 6 BOLZEN- UND STIFTVERBINDUNGEN Unterschiedliche Passungsverhältnisse für GabelStange Verbindungen Passung Gabel Passung Stange M B Spiel Spiel Pressung Spiel Spiel Pressung F · (L + 2 · s) 8 F ·L 8 F ·s 4 Zwischen Bolzen und Stange wirkt die Pressung P : Stange PStange = F L·d (121) Zwischen Bolzen und Gabel wirkt die Pressung P : Gabel Gabel-Stange Verbindung PGabel = F 2·s·d (122) Die Montagepressung P wird beim auf Pressung beanspruchtem Element addiert. Der Bolzen erleidet Scher- und Biegespannungen: Montage 2·F π · d2 32 · MB σB = π · d3 (123) τA = (124) Wenn auf einen Bolzen, der in einer Gabel gelagert ist, eine radiale Betriebskraft F wirkt, entsteht in der Gabel eine Zugbeanspruchung σ : z Beanspruchung der Gabel σz = F F = A 2 · s · (D − d) (125) Hierbei hat die Gabel den Durchmesser D und eine Dicke s. Der Bolzen hat den Durchmesser d. 7 KUPPLUNGEN 29 7 Kupplungen 7.1 Einscheibenkupplungen Nomenklatur Ra Auÿenradius der Kupplungsscheibe Ri Innenradius der Kupplungsscheibe S Axiale Betriebskraft dm Mittlerer Durchmesser der Kupp- lungsscheibe b Breite der Kupplungsscheibe Geometrie der Kupplung Hilfsgröÿen b= dm Da − Di = Ra − Ri 2 DA + Di = = Ra + Ri 2 Moment im Neuzustand der Kupplung M= 2·S·µ · Ra3 − Ri3 3 · dm · b (126) (127) (128) Moment im Gebrauchtzustand der Kupplung Auslegung von Kupplungen M =S·µ· dm 2 (129) Kupplungen werden immer auf den Gebrauchtzustand ausgelegt, anschlieÿend wird dann das Moment im Neuzustand überprüft. Wenn bei der Kupplung N Reibächen entstehen, gilt für das gesamte übertragbare Moment M : zul Mges = N · M (130) 30 7 KUPPLUNGEN 7.2 Kegelpressverbindungen Nomenklatur β Halber Önungswinkel des Kegels Dm Mittlerer Durchmesser des Kegels SE Anpresskraft des Kegels L Länge des Kegels Geometrie des Kegels Krafteinwirkung auf den Kegel 7 KUPPLUNGEN Mittlerer Durchmesser 31 Dm = D0 + D1 2 (131) Kegelverhältnisse werden als B x : y angegeben. Dies entspricht: C= Kegelgeometrie D0 − D1 x = y L Beispiel: B 1 : 10 ⇒ C = 0, 1 Um den halben Önungswinkel β zu erhalten nutzt man: β = arctan Übertragbares Drehmoment (132) M= C 2 SE · µ · Dm 2 · (sin β + µ · cos β) (133) (134) Auslegungsgleichung für Kegel-Welle Verbindungen Kegelpressung P = 2 · M · cos β 2 µ · π · L · Dm (135) Pressung in der Fuge einer Kegel-Welle Verbindung 32 7 KUPPLUNGEN 7.3 Klemmverbindungen Nomenklatur DF Durchmesser der Fuge DB Bohrungsdurchmesser Schraube für F Gesamte Radiale Spannkraft die H Höhe der Klemmverbindung N (136) M = µ · FN · DF geteilte (biegesteife) Klemmverbindung Die Klemmen werden bei diesem Typ auf Spielpassung ausgelegt. Die Krafteinleitung erfolgt über zwei Punkte. M = µ · FN · DF · geteilte (biegeweiche) Klemmverbindung π 2 (137) Die Klemmen werden bei diesem Typ auf Presspassung ausgelegt. Die Krafteinletung erfolgt über die gesamte Manteläche der Welle. Biegestarre Klemmverbindung Biegeweiche Klemmverbindung 7 KUPPLUNGEN 33 M = 2 · FS · P = a+k · µ · DF b FN3 l · DF (138) (139) In der Verbindung treten folgende Kräfte auf: FN 1,2 = S · geschlitzte Klemmverbindung a+k b (140) (141) FN3 ≈ 2 · FN 1,2 Für die Konstanten a, b, k gelten folgende Näherungen: a ≈ 0, 5 · DB + 0, 5 · DF + c c ≈ 0, 1 · DF H + DF b≈ 4 k ≈ 0, 1 · DF Geschlitze Klemmverbindung (142) (143) (144) (k ≈ 0, 05 · DF . . . 0, 2 · DF ) Krafteinwirkung (145) 34 8 SONSTIGES 8 Sonstiges Reibung an Kreisringen (146) MR = FS · rm · µ Da + Di rm = 4 (147) Das Reibmoment M entspricht einem Drehmoment, dass ensteht wenn ein Kreisring auf einer Oberäche gedreht wird. Es wirkt der eigentlichen Drehbewegung entgegen. R Pressung auf nicht ebene Flächen mehrschnittige Scherspannugen F Aproj P = Wenn ein Element an n Stellen gleichzeitig angeschert wird, spricht man von einer n-schnittigen Verbindung: τA = Seilreibung (Eytelwein'sche (148) F A·n (149) Wenn ein Seil eine Achse mit dem Winkel α umschlingt, gilt für die Reibung: Reibung) S1 = eµ·α S2 Sicherheitsbeiwert S= F Fzul (150) (151)