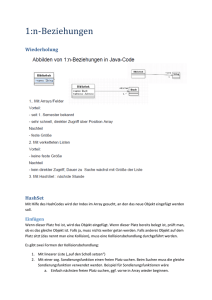

Volltext

Werbung