Mikrowellen-Orientierungsmessungen zur zerstörungsfreien

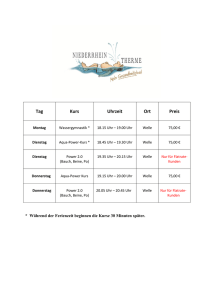

Werbung