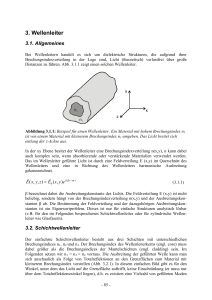

UV-induzierte Brechzahländerung zur Herstellung von Wellenleitern

Werbung