Steigerung der Kundenzufriedenheit und Kundenbindung durch

Werbung

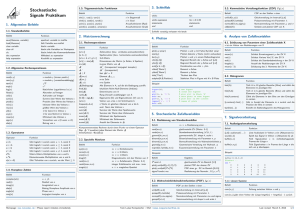

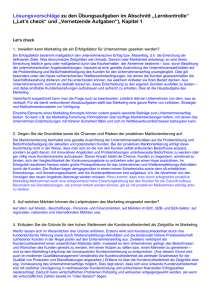

Steigerung der Kundenzufriedenheit und Kundenbindung durch Lean Six Sigma-Projekte – Wie lassen sich durch schlanke Prozesse und Null-Fehler-Qualität im Unternehmen Kundenzufriedenheit und -bindung erhöhen? – Armin Töpfer, Swen Günther Inhalt 1 2 3 4 5 6 7 1 Managementkonzept für verschwendungsfreie und variationsarme Prozesse....... 975 Ansatzpunkte für höhere Kundenzufriedenheit/ -bindung und mehr Wirtschaftlichkeit ................................................................................................. 978 Wertstromanalyse als Basiskonzept des Lean Management ................................. 983 Kunde, Prozess und Qualität als wichtige Umsetzungstreiber von Lean Six Sigma ................................................ 985 Durchführung von Six Sigma Projekten auf der Basis des DMAIC-Zyklus......... 989 Beitrag zur wirkungsvollen Umsetzung von CRM im Unternehmen ................... 992 Literatur ................................................................................................................ 993 Managementkonzept für verschwendungsfreie und variationsarme Prozesse Die 1. Frage, die sich in Zusammenhang mit einem Buch über Kundenmanagement stellt, ist die, was Lean Six Sigma ist, was dieses Konzept beinhaltet und vor allem was es zur Verbesserung des Kundenmanagements leisten kann. Ein Teil der Antwort auf diese Frage wird bereits in diesem Kapitel gegeben: Lean Six Sigma umfasst die beiden Management-Verbesserungskonzepte Lean Management und Six Sigma. Lean Management hat schlanke Prozesse zum Ziel und Gegenstand. Six Sigma strebt fehlerfreie Prozesse und Produkte als Prozessergebnisse an (vgl. Töpfer 2007a, S. 45 ff.). Im Rahmen einer Verbesserung des Kundenmanagements liegt der Beitrag des Konzeptes dann darin, eine kundenorientierte Prozessgestaltung mit möglichst geringer Verschwendung und kurzer Durchlaufzeit (also Lean) sowie möglichst geringer Variation, und damit Streuung, und geringer Abweichung vom Mittelwert des Toleranzintervalls (also Null-Fehler-Qualität) zu erreichen. Unmittelbar beeinflusst werden hierdurch die Kostenstruktur und Qualität der Produkte sowie die Liefer-/ Termintreue gegenüber dem Kunden. Der Vorteil für den Kunden ist demnach dadurch gegeben, dass er kundenspezifische und qualitativ hochwertige, da fehlerfreie Produkte zu einem attraktiven Preis und mit einer schnellen, termintreuen Lieferung erhält. Wie leicht nachvoll- 976 Armin Töpfer, Swen Günther ziehbar ist, stellt dieser Artikel mit dem Lean Six Sigma-Konzept die „logische“ Ergänzung zu dem Artikel zur Analyse der Anforderungen und Prozesse wertvoller Kunden am Beginn des 2. Kapitels dieses Buches dar. Das Ziel geht entsprechend dahin, Defizite in der Prozessgestaltung aus Sicht der Kunden möglichst frühzeitig und ganzheitlich zu erkennen, um durch nachhaltige Verbesserungsmaßnahmen zum einen die Zufriedenheit des Kunden zu steigern und zum anderen aus Sicht des Unternehmens die Wirtschaftlichkeit zu verbessern, dadurch dass Fehlerkosten ausgemerzt werden und die Umsätze mit fehlerfreien und kundenorientierten Produkten erhöht werden können. Hierdurch lassen sich die Erträge steigern und höhere Überschüsse erzielen. Lean Six Sigma ist also ein Konzept, das wie die meisten Managementkonzepte die Kundensicht und die Unternehmenssicht verbindet. Der markt- und ressourcenorientierte Ansatz der Unternehmensführung werden dadurch kombiniert und integriert. Folgende Erkenntnisse lassen sich nach diesen einführenden Aussagen zusammenfassen: • Lean Six Sigma ist auf alle Prozesse anwendbar. • Six Sigma macht die Wertschöpfung besser – Lean Management macht sie schneller. • Six Sigma verbessert die Prozessfähigkeit und reduziert die Variation/ Abweichung, dadurch dass Fehlerquellen und Fehlerkosten eliminiert wurden. • Lean Management merzt Verschwendung aus und schafft einen „Flow“, also einen ausschließlich auf Wertschöpfung ausgerichteten Prozessablauf, der nur verschwendungsarme und schnelle Aktivitäten enthält, da er von allen unnötigen Phasen und Abläufen befreit ist, und hierdurch insgesamt besser und störungsfrei wird. • Mit Lean Management lässt sich – mit einem Terminus aus der Elektrotechnik argumentiert – das „Rauschen“ als beeinträchtigendes Hintergrundgeräusch, das die Qualität beeinträchtigt, aus dem Prozess entfernen und Six Sigma ausschließlich in den Prozessabschnitten, die noch hartnäckige Fehlerquellen und damit Variationen/ Abweichungen aufweisen, besser anwenden. Abbildung 1 fasst diese beiden sich ergänzenden und teilweise überlagernden Konzepte noch einmal grafisch zusammen. Lean Management ist primär intern ausgerichtet und wirkt durch die Beseitigung von Verschwendung positiv auf den internen Werttreiber „Durchlaufzeit im Unternehmen“, der sich dann auch positiv auf den externen Erfolgsfaktor „Lieferzeit für den Kunden“ auswirkt. Six Sigma ist vom Ansatz her zunächst extern ausgerichtet, weil die kundenorientierte Qualität über die Erfüllung der Critical to Quality Characteristics (CTQs) als externer Erfolgsfaktor definiert wird. Im Unternehmen übersetzt wird dieser Erfolgsfaktor durch die internen Werttreiber „Standardisierte Prozesse“ mit möglichst geringer Variation und dadurch bewirkter „Null-Fehler-Qualität“. Aus dem bisher Gesagten zu den beiden Konzepten sind nicht nur die unterschiedlichen Ansatzpunkte und Zielrichtungen erkennbar, sondern zugleich lässt sich auf dieser Basis auch die gemeinsame Zielsetzung herausarbeiten. Sie besteht darin, unter dem jeweils fokussierten Blickwinkel Prozesse nachhaltig zu verbes- Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 977 sern. Beide Konzepte schlagen dabei unterschiedliche Wege und Stoßrichtungen ein. Abbildung 2 verdeutlicht die Unterschiede und Gemeinsamkeiten: • Bei Lean Management werden Wertschöpfungsprozesse in ihrer Gesamtheit einbezogen; häufig wird sogar das gesamte Unternehmen dieser Philosophie „unterworfen“. Das Ziel besteht dann darin, in allen einzelnen Phasen von Wertschöpfungsprozessen die Verschwendung von Material respektive Vorprodukten und damit Kosten und Zeit zu erkennen und zu vermeiden. Der instrumentelle Ansatz basiert auf der Wertschöpfungsanalyse und dem Wertschöpfungsdesign. Lean Management Soll-Prozess Untere Grenze Reduzierte Abweichungen Variation Ist-Prozess Six Sigma Obere Grenze Werttreiber „Standardisierte Prozesse“ und „Null-FehlerQualität“ für Erfolgsfaktoren „Erfüllte CTQs“ und „Kundenorientierte Qualität“ Optimierter Ist-Prozess Reduzierung der Verschwendung Werttreiber „Durchlaufzeit“ für Erfolgsfaktor „Lieferzeit für Kunden“ Basis: Lutz, Kahlert, Kalms, 2006, S. 239 Abb. 1: Kombination der Wirkungen des integrierten Einsatzes von Lean Management und Six Sigma • Der Six Sigma-Ansatz konzentriert sich von vornherein nur auf Wertschöpfungsprozesse, bei denen nachweislich Abweichungen von wesentlichen Kundenanforderungen (CTQs) und damit hohe Fehlerkosten aufgrund unzureichender Qualität auftreten. Der Ansatz ist grundsätzlich selektiv. Es werden schwierig zu lösende Probleme in der Wertschöpfungskette ausgewählt und mithilfe des DMAIC-Zyklus nachhaltig gelöst. Auf die inhaltlichen Ansatzpunkte wird in den folgenden Kapiteln detaillierter eingegangen. 978 Armin Töpfer, Swen Günther Gemeinsame Zielsetzung ¾ Prozesse nachhaltig verbessern Lean Management Six Sigma • Ziel: Komplexität und Verschwendung als Wertverlust in Prozessen messen, sichtbar machen und abbauen • Instrument: Wertstromanalyse • Ergebnis: Durchlaufzeit verkürzen und Kosten einsparen durch standardisierte schlanke Prozesse • Ziel: Abweichungen von wesentlichen Kundenanforderungen (CTQs = Critical to Quality Characteristics) im Prozess messen, verstehen, abbauen und kontrollieren • Instrument: DMAIC-Zyklus • Ergebnis: Qualität steigern, Durchlaufzeit verkürzen und Kosten einsparen durch Standards für fehlerfreie Prozesse und Produkte Umsetzung in Projekten Abb. 2: Gemeinsames Ziel, aber unterschiedlicher Weg von Lean Management und Six Sigma 2 Ansatzpunkte für höhere Kundenzufriedenheit/ -bindung und mehr Wirtschaftlichkeit Die Zielrichtung einer höheren Kundenzufriedenheit und -bindung bei gleichzeitig höherer Wirtschaftlichkeit verspricht den Königsweg in Veränderungsprozessen, wenn sie durch Lean Six Sigma realisiert werden kann. Diese Vorgehensweise kennzeichnet zugleich den dualen Ansatz von erfolgreichem Kundenmanagement: Hoch zufriedene, vielleicht sogar begeisterte Kunden bei steigenden Umsätzen und vor allem auch wachsenden Erträgen und Überschüssen. Dass dies erreichbar ist, soll in den nachfolgenden Ausführungen dargelegt werden. Die (statistische) Forderung des Six Sigma-Konzeptes besteht darin, dass bezogen auf ein – hochgerechnetes und damit angenommenes – Produktionsvolumen von 1 Mio. Einheiten – in Absolutzahlen – nur 3,4 fehlerhafte Prozessoutputs auftreten dürfen. Dies entspricht einem Qualitätsniveau von 99,99966% und kennzeichnet damit eine praktikable Null-Fehler-Qualität, da kein Prozess auf Dauer absolut fehlerfrei ablaufen kann (vgl. Töpfer 2007a, S. 53 ff.; Harry/ Schroeder 2005). Viele Anwender begegnen dieser Qualitätsanforderung zunächst mit Skepsis und z.T. Ablehnung. Sie argumentieren, dass das geforderte Niveau praktizierter Null-Fehler-Qualität im Vergleich zu beispielsweise 99% Qualität – dem Quali- Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 979 tätsdurchschnitt der deutschen Wirtschaft – viel zu aufwändig und deshalb praxisfern ist. Die Ergebnisse erfolgreicher Six Sigma-Unternehmen insbesondere in den USA zeigen aber genau das Gegenteil: Denn diese restlichen 1% Fehler bei 99% Qualität sind erfahrungsgemäß sehr hartnäckige und kostenträchtige Fehler, die immer nur schwer und mit erheblichem Aufwand zu beseitigen sind. Die Vermeidung dieser Fehlerkosten durch eine klar fokussierte Six Sigma- respektive Lean Six Sigma-Initiative im Unternehmen spart Kosten der Nachbesserung/ Wiedergutmachung von Fehlern bis zu 30% der Gesamtkosten bei Dienstleistungsunternehmen und bis zu 30% des Jahresumsatzes bei Industrieunternehmen. Von daher verwundert es nicht, dass sowohl Industrieunternehmen als auch Dienstleistungsunternehmen das Six Sigma-Konzept für Null-Fehler-Qualität anwenden. Gerade bei Dienstleistungsunternehmen ist die Prozessstandardisierung schwieriger, und die Einhaltung von Qualitätsstandards bzw. Servicelevels ist weniger von der Maschinensteuerung als vielmehr vom Engagement und Einsatz der Mitarbeiter abhängig. Der Beitrag von Ritz-Carlton in diesem Buch über die Excellence-Strategie sowie den zweimaligen Gewinn des höchsten amerikanischen Qualitätspreises (MBNQA) belegt die Anforderungen an die Konzeptumsetzung, zeigt aber zugleich auch den erreichbaren Erfolg. Wenn man sich die 7 Formen der Verschwendung vor Augen hält (siehe Abb. 3), die auf die Anwendung des Lean Management Konzeptes bei Toyota zurückgehen, dann sind die Größenordnungen und Zahlen von möglichen Fehlerkosten bis zu 30% der Gesamtkosten leicht nachvollziehbar. Toyota hat seit vielen Jahren das Lean Management Konzept perfektioniert. Es ist heute als Toyota Produktionssystem nicht nur Benchmark in der Automobilindustrie, sondern besitzt inzwischen Gültigkeit und Verbreitung in allen Industrien und auch Dienstleistungsbranchen mit einer hohen Anzahl von Transaktionen. Das Problem in der Unternehmenspraxis ist nicht nur, dass diese Kosten der Verschwendung entstehen. Vielmehr besteht ein weiteres Problem darin, dass diese Verschwendungskosten, also Blindleistungen, da den Kosten keine Wertschöpfung als Leistung gegenüber steht, in den wenigsten Unternehmen überhaupt aussagefähig und ganzheitlich erfasst werden. In den meisten Fällen werden sie als „notwendiger“ oder „unvermeidlicher“ Teil von Prozessen eingeordnet. Wenn man die Kosten aber nicht transparent macht, können sie auch nicht beeinflusst und beseitigt werden. Hinzu kommt, dass sie in ihrer Entstehung nicht nur in keinem direkten Verhältnis zu kundenbezogenen Aktivitäten und damit zum Kundennutzen und seiner Steigerung stehen. Im Gegenteil: Manchmal werden durch diese Kosten Barrieren im Kundenmanagement bzw. Kunden-Beziehungslebenszyklus aufgebaut, die dann kontraproduktiv wirken. Die Qualitätskosten belaufen sich bei einem Unternehmen mit einem 3σNiveau sogar auf bis zu 40% des Jahresumsatzes. Bei einem Weltklasse-Unternehmen auf Business Excellence-/ 6σ-Niveau betragen die qualitätsbezogenen Kosten hingegen im Durchschnitt weniger als 1% des Gesamtumsatzes p.a. Hieraus lässt sich die Erkenntnis ziehen, dass jede Verbesserung des Sigma-Niveaus um 1, also z.B. von 4σ auf 5σ, den jährlichen Netto-Ertrag um über 10% steigert. 980 Armin Töpfer, Swen Günther Überproduktion Frühere, schnellere und größere Menge an Produkten, als vom Kunden verlangt Bewegung Wartezeit Überflüssige Bewegungen von Arbeitern oder Material innerhalb eines Prozesses Zeit, in der keine wertschöpfende Tätigkeit stattfindet Bestand Prozessübererfüllung Lagerung von Teilen/ Material über die aus Kundensicht erforderliche Menge hinaus Nacharbeit Wiederholung/ Korrektur eines Prozesses Tätigkeiten, die weder vom Kunden verlangt werden, noch zur Wertschöpfung beitragen Transport Überflüssige Materialbewegung Basis: Drew/ McCallum/ Roggenhofer 2004, S. 268 Abb. 3: 7 Formen der Verschwendung nach der Toyota-Klassifikation Damit wird zugleich deutlich, dass der Qualitätsanspruch von Six Sigma in jeder Branche und in jedem Unternehmen eine aus betriebswirtschaftlicher Sicht sinnvolle und leicht nachvollziehbare Zielsetzung und Strategie ist. Dies trifft uneingeschränkt für Service- und Dienstleistungsunternehmen zu, wie z.B. LogistikUnternehmen, Versicherungen und Banken, sowie auch für Pharma-, Elektronik-, Automobil- und Maschinenbauunternehmen der produzierenden Industrie. Das durchschnittliche Qualitätsniveau in der deutschen Industrie liegt, wie bereits angesprochen, bei einem Sigma-Wert von 3,8, was einer Ausbeute von ca. 99% bzw. einer Fehlerrate von ca. 10.000 PPM (Parts Per Million) entspricht. Die Frage, ob 99% Qualität genug sind, ist heutzutage also rein rhetorisch. Immer mehr Unternehmen haben erkannt, dass sie ohne eine professionell eingeführte Null-Fehler-Qualität erhebliche Chancen zur Steigerung des Jahresüberschusses bei einem konstanten Preisniveau verschenken. Heute ist die Situation aber oftmals deutlich schwieriger und damit verschärft: Geforderte Preissenkungen können nur über die Aktivierung von Kosteneinsparungspotenzialen realisiert werden, und zwar vorwiegend durch die Vermeidung von Fehlern und damit Fehlerkosten, wenn gravierende Einschnitte in die Unternehmensgewinne oder die Hinnahme von Verlusten vermieden werden sollen. Dieser sinkende Preis kommt bei gleich bleibend hoher oder sogar steigender Qualität gerade auch den Kunden zugute. Abbildung 4 zeigt diesen gerade in den letzten Jahren immer wichtiger werdenden Zusammenhang beispielhaft. Er gilt für die Anwendung von Lean Management, Six Sigma und/ oder Lean Six Sigma gleichermaßen. Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 981 Preis Gewinnmarge Gewinnmarge Gesamter Kostenblock zur Herstellung und Lieferung von Marktleistungen Periode 1 Kosten schlechter Qualität Kosten schlechter Qualität Optimal erreichbare Kosten Optimal erreichbare Kosten Periode 2 Periode 3 Preisverfall + Six Sigma Auswirkungen Gewinnmarge Gewinnmarge Bei Preiskonstanz strategischer Spielraum Kosten schlechter Qualität Gewinnmarge Optimal erreichbare Kosten Optimal erreichbare Kosten Periode 4 Periode 5 Zeit Basis: Krauer, 2001 Abb. 4: Gründe für Lean Six Sigma Um sich zu verdeutlichen, was 99% Qualität und 1% in Kauf genommenes Fehlerniveau, also 3,8σ, bedeuten im Vergleich zu 6σ, also 99,99966% Qualität, lässt sich eine Reihe von plastischen Beispielen aus dem täglichen Leben anführen (vgl. Töpfer 2007b, S. 177): • Statt 20.000 verlorene Postsendungen stündlich sind es nur 163,2 pro Tag • Statt 15 Minuten unsauberes Trinkwasser täglich sind es nur 1,8 Minuten im Jahr • Statt 5.000 falschen chirurgischen Eingriffen in der Woche sind es nur 7,2 im Monat • Statt 2 zu kurzen oder zu langen Landungen auf den größten Flughäfen täglich sind es nur 1,241 in 5 Jahren. Der unmittelbare Bezug zu Kunden und zum Kunden-Beziehungslebenszyklus liegt auf der Hand. Zusätzlich wird praktizierte Null-Fehler-Qualität nicht nur ein Hebel zur Kostensenkung, sondern vermeidet zugleich die Gefährdung von Gesundheit und Menschenleben. Ein Niveau von 6σ und mehr ist für das Erreichen von Business Excellence in vielen Wirtschaftsbereichen deshalb zum selbstgewählten Standard geworden, in Branchen wie z.B. der Flugzeugindustrie, dem Kraftwerksbau und der Medizintechnik bei lebenserhaltenden Geräten ist dieses aus den oben genannten Gründen bereits seit langem zwingend notwendig. Diese Erkenntnis hat dazu geführt, dass immer mehr Unternehmen Six SigmaKonzepte umsetzen. Dieser Einführungsprozess vollzieht sich in zwei Richtungen: Zum einen horizontal mit Auswirkung auf die Wettbewerber und zum anderen vertikal mit Auswirkung auf die Lieferanten. Unter dem ersten Aspekt gilt: Wenn ein größeres Unternehmen einer Branche Six Sigma einführt, dann sind es oftmals – im Sinne eines positiven Domino-Effektes – die unmittelbaren Wettbewerber, 982 Armin Töpfer, Swen Günther die relativ schnell nachfolgen, um Wettbewerbsnachteile auszugleichen. Der zweite Aspekt besagt: Wenn seit einiger Zeit Hersteller wie Ford oder auch Daimler und BMW Six Sigma-Projekte realisieren, dann fordern sie i.d.R. auch zügig, oftmals sogar im Vorfeld vor der eigenen Anwendung, Null-Fehler-Qualität von ihren Lieferanten, wie z.B. Siemens, Honeywell, Johnson Control, Honsel, PVT und Bosch. In diesem Fall sichert es zugleich die Hersteller-Zulieferer-Beziehung und nicht nur ein verbessertes Ertragsniveau. Zu den Vorreiterunternehmen im Bereich Lean Six Sigma gehören unter anderen Xerox, Lockheed Martin, Bank One und Grace (siehe Abb. 5), alles Unternehmen, die vorab bereits Ansätze von Lean Management und/ oder Six Sigma realisiert haben. Inzwischen gehen auch General Electric und Motorola, der Urheber des Six Sigma-Konzeptes, dazu über, Lean Six Sigma-Strategien umzusetzen. Der Grund und Hebel ist vor allem dann gegeben, wenn ein Unternehmen wie General Electric nicht nur organisch wächst, sondern vor allem auch durch Akquisitionen. Dann kommt es darauf an, in relativ kurzer Zeit und mit vertretbarem Aufwand ein positives Integrationsergebnis in der Prozessoptimierung zu erreichen. Die Mutterunternehmen wollen bei ihren „neuen Töchtern“ ein hohes Qualitätsniveau über schlanke Prozesse ohne Verschwendung in schnell realisierten und vom Aufwand überschaubaren Projekten umsetzen. Aus diesem Grunde beginnen die Unternehmen heute üblicherweise den Verbesserungsprozess mit Lean Management Aktivitäten und führen dann nur sehr selektiv – bei den angesprochenen hartnäckigen Qualitätsproblemen – Six Sigma-Projekte durch. ¾ Xerox ¾ Launch von 250 Projekten für sich und Kunden in 2002 ¾ Investitionen von 14 Mio. US-Dollar in Lean Six Sigma Be isp ie le ¾ Ersparnis im ersten Jahr: 6 Mio. US-Dollar In den nächsten Jahren steigende Tendenz ¾ Lockheed Martin ¾ 1998 Operational Excellence Program „LM21“ gestartet ¾ Umfasst mehr als 5.000 Projekte ¾ Dokumentierte Einsparungen: ca. 4 Mrd. US-Dollar ¾ Bank One Æ JP Morgan Chase ¾ Initiierte in 2002 Verbesserungsprogramm „Focus 2.0“ ¾ Erhöhte Konzentration auf Lean-Ziele ¾ Reduzierung der Durchlaufzeiten zwischen 30 und 75 % ¾ Grace / Fresenius Medical Care ¾ Einführung von Lean Six Sigma 2005 in den nordamerikanischen Werken ¾ Ziel: Bessere Resultate bei kürzeren Fertigungszeiten Basis: George 2003 Abb. 5: Unternehmen mit Lean Six Sigma Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 3 983 Wertstromanalyse als Basiskonzept des Lean Managements Ein Wertstrom beschreibt den Durchlauf eines Produkts durch seine Hauptflüsse. Das sind zum einen der Fertigungsstrom, bildlich geschrieben vom Rohmaterial des Lieferanten bis zum fertigen Produkt in den Händen der Kunden, und zum anderen der Entwicklungsstrom, vom Produktkonzept bis zum Produktionsstart. Heruntergebrochen auf die Projektebene von Six Sigma entspricht dieses Vorgehen der SIPOC-Analyse, die den Ablauf einer Wertschöpfungsentstehung über die 5 Aggregate Supplier – Input – Process – Output – Customer verfolgt und optimiert (vgl. Töpfer 2007a, S. 81). Wertströme vollziehen sich nicht nur im produzierenden Bereich, sondern auch in administrativen Prozessen/ Bereichen, z.B. Auftragsabwicklung und Rechnungswesen. Ein Wertstrom ist im Allgemeinen sehr umfangreich; er erstreckt sich vom Zulieferer des Zulieferers bis zum Kunden des Kunden und bildet die komplette Produktentstehung ab. Dieser Gesamtprozess entspricht dem SupplyChain-Management, bei dem ausgehend von mehreren Lieferantenebenen die Wertschöpfungsprozesse über den Hersteller zu seinem Vertriebspartner bis zum Endkunden analysiert, mit Informationen versehen, gesteuert und gestaltet werden (vgl. Töpfer 2007c, S. 877 ff.; Werner 2002). Bezogen auf einen Pkw umfasst dieser Wertstrom folgende Teile: Die Prozesskette beginnt mit dem Fördern von Eisenerz in Südafrika und endet mit dem fertigen Fahrzeug zur Auslieferung an den Kunden. Hieran wird deutlich, dass viele Fabriken, Unternehmen oder Organisationen an einem einzelnen Wertstrom beteiligt sind. Es gilt jedoch immer, zunächst das eigene Unternehmen zu fokussieren und in diesem den Entwicklungs- und/ oder Produktionsfluss zu gestalten (vgl. Halmosi/ Löffler/ Vollmer 2005). Darüber hinaus wird das Wertstromdesign auch für die Gestaltung unternehmensübergreifender Prozessketten verwendet (vgl. Womack/ Jones 2003); die Funktionsweise der Methode ist dabei nahezu identisch, wie im Folgenden am Beispiel „Produktionsfluss“ kurz beschrieben wird. In Abbildung 6 ist ein Auszug einer Wertstromanalyse, und zwar die Aufnahme des Ist-Prozesses, vereinfacht wiedergegeben. Der Wertstrom kennzeichnet dabei den verschwendungsfreien Durchlauf eines Produktes in seinem Entstehungsprozess. Hieraus wird nachvollziehbar, dass der Hauptprozess 9 Teilschritte umfasst, die durch einen angedeuteten parallelen Prozess mit 3 Teilschritten ergänzt werden. In der Realität war der Gesamtprozess dreimal so lang, so dass in Abbildung 6 nur ein Drittel des gesamten Wertstroms abgebildet ist. Im Folgenden geht es nur um die Verdeutlichung der Prinzipien einer derartigen Wertschöpfungsanalyse und nicht um die Details dieser Herstellung eines Backofens. Die Wertschöpfung ist dann das möglichst verschwendungsfreie Ergebnis eines derartigen Wertstroms. 984 Armin Töpfer, Swen Günther Be is Forecast + Bestellungen Zulieferer Bodenblech Bodenblech zuschneiden 18.700 Zulieferer Mantelblech BO-S teue pie l Forecast + Bestellungen Boden pressen 15 Schichten ZZ = 9 s ZR = 10 m OEE = 52,6% rer 48.700 6.299 Kanten anquetschen 1 Mantel pressen Kanten anquetschen 2 FIFO Mantel versionieren FIFO Prüfen Mantel biegen 10.265 15 Schichten 15 Schichten ZZ = 3,5s Takt = 13s OEE= ∅ 62% ZR = 35 m OEE = 57,2% 23.500 2,6 BKT 3,5s Deckenblech zuschneiden Bodenecken schweißen Decke vorschweißen Decke schweißen oben FO FI 9.466 Deckel versionieren ZZ = 1s Zulieferer Deckenblech 26s 14.400 Daraus Deckel pressen 15 Schichten Boden vorschweißen 13s ZR = 10 m OEE = 52,6% 368s Abb. 6: Wertstromanalyse und -design (Auszug) Für jede Teilzeit werden Kennzahlen angegeben, die Inputgrößen, Bearbeitungszeiten und Outputgrößen umfassen. Es geht also immer um die Erfassung von Qualitäts- und Zeitgrößen. Sie können zusätzlich auch, was in dieser Darstellung nicht wiedergegeben ist, durch Kosten- und Leistungsgrößen ergänzt werden. Hieraus ist dann direkt der Wertzuwachs – oder ggf. auch eine Wertvernichtung – erkennbar. Im Beispiel gibt es, angedeutet durch die Dreiecke, mehrere Zwischenlager. Sie sind immer ein Kennzeichen dafür, dass ein Prozess bzw. Wertstrom aus technischen, zeitlichen oder ökonomischen Gründen nicht optimal verläuft respektive verlaufen kann. Zusätzlich sind beim dritten Teilschritt die Weitergabestandards im Prozess festgeschrieben. Die zuerst ankommenden Teile werden nach dem FIFO-Prinzip (First In First Out) also zuerst weitergeleitet. Dies entspricht einer normalen Prozess-Abarbeitung. Auf der Grundlage des analysierten Ist-Wertstroms setzt dann mit dem Wertstromdesign die Gestaltung und Verbesserung der Wertströme in allen ihren Teilen an mit dem Ziel optimierter Prozesse. Der Soll-Wertstrom strebt dabei möglichst wenig Verschwendung sowie eine hohe Zeit- und Kosteneffizienz an (vgl. Rother/ Shook 2004; Erlach 2007). Die Vorteile des Wertstromdesigns sind auf der einen Seite im Perspektivenwechsel zu finden, denn das Wertstromdesign öffnet den Blick für den im Wertschöpfungsverlauf wesentlichen Fluss. Dazu werden sämtliche Material- und Informationsflüsse aufgenommen. Technische sowie hierarchische Details blendet das Wertstromdesign nahezu vollständig aus. Insofern ist das Wertstromdesign eine integrative, aber auf der anderen Seite auch systembeschreibende Methode. Die Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 985 Handhabung gestaltet sich letztlich sehr simpel, auch wenn zu Beginn die Symbolik recht ungewohnt erscheint (hierzu sei an dieser Stelle auf die einschlägige Literatur verweisen, z.B. Halmosi/ Löffler/ Vollmer 2005). Die praktische Erfahrung zeigt, dass diese Darstellungsmethode und -symbole schon nach kurzer Anwendung ein funktionell praktikables Arbeiten ermöglichen und gleichzeitig ein gemeinsames Verständnis für den Ist- und den Soll-Zustand vermitteln. Das Hauptziel des Wertstromdesigns besteht darin, die Ursachen von Verschwendungen zu erkennen. Dabei können vor allem die gravierendsten Arten der Verschwendungen, verursacht durch Überproduktion und hohe Bestände, mithilfe dieser Methode aufgedeckt werden. Hinzu kommt, dass das Wertstromdesign vor allem „große Hebel“ für die Prozessoptimierung aufzeigt und Handlungsprioritäten bestimmt. Das Wertstromdesign beantwortet also die entscheidende Fragen: (1.) Welche Maßnahmen sind zuerst durchzuführen, und (2.) welche haben den größten Nutzen für das Gesamtsystem sowie den Kunden? In der Unternehmenspraxis gibt es zwar häufig genügend Ideen, einen ausgewählten Prozess in bestimmter Weise zu verbessern. Die Prozessverbesserungen schaffen jedoch selten ausreichend positive Effekte aus der Sicht des Kunden, weil er in die Systembetrachtung und damit in die ganzheitlichen Auswirkungen auf den Wertschöpfungsprozess respektive Wertstrom nicht aktiv einbezogen bzw. berücksichtigt wird. Gerade hier liefert die systematische Methode des Wertstromdesigns Ansatzpunkte für Handlungsprioritäten und kann dadurch wie ein „Navigator“ durch einen Lean Management Veränderungsprozess leiten. 4 Kunde, Prozess und Qualität als wichtige Umsetzungstreiber von Lean Six Sigma Die Frage, die sich jetzt anschließt, nachdem die Philosophie, Notwendigkeit und Verbreitung des Lean Six Sigma-Konzeptes dargelegt und der Beitrag des Wertstromdesigns erläutert wurde, geht dahin, welches die zentralen Umsetzungstreiber von Lean Six Sigma sind. Auch wenn Six Sigma in vielen Unternehmen als „Breakthrough-Strategie“ betrachtet wird, stellt der überwiegende Teil des Konzeptes kein völlig neues Instrumentarium dar. Bekannte und bewährte Qualitätsmanagement-Tools, wie z.B. Fehler-Möglichkeits- und -Einfluss-Analyse (FMEA), Ishikawa-Diagramm, Statistische Versuchsplanung (DOE), Quality Function Deployment (QFD) und Statistische Prozesskontrolle (SPC), werden systematisch eingesetzt. Das Besondere ist die stringente Projektmanagement-Methode, die Daten und statistische Analysen konsequent nutzt, um die operative Performance des Unternehmens zu messen und zu verbessern, und so praktizierte Null-Fehler-Qualität zu erreichen. Der Vorstand eines Unternehmens hat es treffend formuliert: Six Sigma ist pfiffiges und professionelles Projektmanagement zur Prozessoptimierung auf fundierter statistischer Basis und hat unsere Wettbewerbsfähigkeit deutlich erhöht. Für Six Sigma-Projekte sind vor allem die drei Umsetzungstreiber „Kunde – Prozess – Qualität“ maßgeblich. Six Sigma ist deshalb ein projektorientiertes Ma- 986 Armin Töpfer, Swen Günther nagementkonzept, mit dem die wesentlichen Kundenanforderungen (CTQs) über schlanke und effiziente Prozesse für das Unternehmen wirtschaftlich erfüllt werden. Die erreichbare Null-Fehler-Qualität führt nicht nur zu Kostensenkungen, sondern über gestiegene Kundenzufriedenheit auch zu Umsatzsteigerungen. Dieser Dreiklang zwischen Kunde, Prozess und Qualität lässt sich in einem weiteren Schritt nachvollziehen. Die Anwendung von Lean Six Sigma im Forschungs- und Entwicklungsbereich erfolgt mit dem Ziel, ein „robustes Design“ des Produktes zu erreichen, das Komplexität vermeidet, dadurch Fehler reduziert, Prozesse beschleunigt und Kunden nicht zuletzt auch über günstige Preise höher zufrieden stellt. Für Qualitätsmanager ist der Zusammenhang eindeutig: „Komplexität ist der Tod jeder Qualität.“ Je komplexer ein Wertschöpfungsprozess also ist, d.h. je weniger lean er ist, und je komplexer ein Produkt als Wertschöpfungsergebnis ist, d.h. je mehr Abweichungen von der geforderten Qualität bei ihm auftreten können, desto wichtiger ist es, ein hohes Qualitätsniveau durch Lean Six Sigma-Konzepte und -Projekte in jedem einzelnen Prozess abzusichern. In der Konsequenz bedeutet dies zugleich aber auch, dass nicht nur Qualität besser gemonitort wir, sondern dass im Rahmen des CRM zugleich eine möglichst enge Segmentierung relevanter Zielgruppen und genaue Bestimmung ihrer CTQs durchgeführt wird, um relativ einfache und robuste Marktleistungen generieren zu können. Abbildung 7 verdeutlicht dieses prozessorientierte Zusammenwirken von Six Sigma sowie CRM mit den Hauptzielen Kundenzufriedenheit und Kundenbindung. Hieran wird erneut die Integration des extern gerichteten marktorientierten sowie des intern gerichteten ressourcenorientierten Ansatzes der Unternehmensführung deutlich. Hauptansatzpunkte von Materialeignung Eignung der Teile Rechtliche/ ökonomische Wechselbarrieren Konstant hohe Performance Hohe Qualität Überlegene Zuverlässigkeit Kurze Durchlaufzeiten Geringer Lagerbestand Pünktliche Lieferung Niedrigere/r Kosten/Preis Psychologische Wechselbarrieren Soziale Wechselbarrieren Loyalität/Treue Variety-SeekingVerhalten Basis: Oliver 1999; Hermann/ Johnson 1999; Morgan/Hunt 1994; Bouncken 2000; Diller 1996; Homburg/ Becker/ Hentschel 2008 Abb. 7: Zusammenwirken von Six Sigma und Kundenzufriedenheit Einflüsse der Kauf-/ Nutzungssituation (z.B. Verfügbarkeit) Kundenbindung Prozessfähigkeit CRM Kundenzufriedenheit Kundenanforderungen Produkt-/ Dienstleistungsbezogene interne Umsetzung in Six Sigma Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 987 Die Philosophie besteht darin, durch eine zielgerichtete Übersetzung der „Stimme des Kunden“ in die „Sprache des Prozesses“ Produkte und Dienstleistungen mit hoher Qualität zu erzeugen und so Wirtschaftlichkeit, also Effizienz, mit Kundenzufriedenheit, also Effektivität, zu verbinden (siehe Abb. 8). CRM Output Indicators CCRs CTQs (Critical to Quality) VOB (Voice of the Business) Business Issues Six Sigma •• •• (Critical Customer Requirements) Customer Issues VOC (Voice of the Customer) CBRs (Critical Business Requirements) CTPs (Critical to Process) Wesentliche Kundenanforderungen Harmonisierung Harmonisierung der der Unternehmensprozesse Unternehmensprozesse mit mit den den Kundenprozessen Kundenprozessen Das Das Unternehmen Unternehmen hilft hilft dem dem Kunden, Kunden, auf auf seinen seinen Märkten Märkten noch noch erfolgreicher erfolgreicher zu sein sein Basis: Islam 2003, S. 6 Abb. 8: Die Stimme des Customer und die Stimme des Business Bezogen auf die 3 Umsetzungstreiber – Kunde, Prozess und Qualität – ist jetzt die Frage zu beantworten, wo ihre jeweiligen Schwerpunkte liegen und wie sie miteinander verzahnt sind. Im Detail geht es darum, über eine enge Beziehung zum Kunden – unterstützt durch CRM – die CTQs zu erkennen und eine operative Excellence durch optimierte Prozesse mit praktizierter Null-Fehler-Qualität zu realisieren, um über eine herausragende Produktqualität – auch durch Innovation – die Produktführerschaft zu erreichen (vgl. Töpfer 2004, S. 17). Die folgende Abbildung 9 kennzeichnet auf der Basis der Abbildung 8 die inhaltlichen Schwerpunkte. Als Zwischenfazit lässt sich folgendes festhalten: Entsprechend der Philosophie „Qualität = Wert für den Kunden“ gewinnt der Kunde durch die Umsetzung eines Lean Six Sigma-Projektmanagements, da seine wesentlichen Anforderungen weitgehend oder vollständig in Produkten und Dienstleistungen erfüllt werden. Gleichzeitig gewinnt das Unternehmen, da es im Zuge von Lean Six Sigma-Projekten zu einer effizienteren, also wirtschaftlicheren, Gestaltung der Wertschöpfungsprozesse gelangt. Dabei steht jeweils die Harmonisierung von Unternehmens- und Kundenprozessen/ -anforderungen im Vordergrund. 988 Armin Töpfer, Swen Günther Der Kunde im (Lean) Six Sigma-Konzept: 1 Die „Stimme des Kunden“ (VOC – Voice of the Customer) bildet die Grundlage für jede Six Sigma-Prozessanalyse und Verbesserungsmaßnahme. Sie wird in einer zweiseitigen Analyse an der „Stimme des Unternehmens“ (VOB – Voice of the Business) gespiegelt 2 Die „kritischen Qualitätsmerkmale“ (CTQ – Critical to Quality Characteristics) definieren die geforderten Prozessergebnisse aus Kundensicht und stellen damit die Erfolgsfaktoren des Unternehmens dar 3 Die höhere Qualität von (Vor-)Produkten und Dienstleistungen durch (Lean) Six Sigma macht die industriellen Verwender als Kunden auf ihren Märkten erfolgreicher und schafft die Grundlage für ein mehrstufiges „Value Marketing“ Der Prozess im (Lean) Six Sigma-Konzept: 1 In (Lean) Six Sigma-Projekten wird immer ein zweiseitiger Fokus auf die „Prozesslandkarte“ gelegt: Zum einen wird – in einer extern gerichteten Analyse – untersucht, wie zentrale Kundenanforderungen als kritische Erfolgsfaktoren (CTQs) im Ist-Prozess erfüllt werden bzw. zukünftig besser erfüllt werden müssen (Outside-in-Analyse). In einer intern gerichteten Analyse stellt sich zum anderen die Frage, wie die entscheidenden Werttreiber aussehen und die hierfür erforderlichen Kernkompetenzen ausgeprägt sein müssen (Inside-outAnalyse) 2 Die Qualitäts-Vision (aus Kundensicht) ist dann nicht nur im Geschäftsmodell allgemein formuliert, sondern in allen wichtigen Wertschöpfungsprozessen in Form von internen Kunden-Lieferanten-Beziehungen konkret umgesetzt. Dies erfolgt in der Weise, dass in jedem Six Sigma-Projekt SIPOC-Analysen durchgeführt werden, also wesentliche Prozessschritte bezogen auf die Abfolge Lieferant (Supplier), Input, Prozess, Output und Kunde (Customer) durchleuchtet werden. Hierbei werden Output-, Prozess- und Inputmessgrößen festgelegt, die den geforderten Outcome erreichen 3 Was ein Fehler ist, wird in Abhängigkeit von den zentralen Kundenanforderungen (CTQs) und dann auch auf der Basis der Unternehmensstrategie definiert. Beide werden in interne Prozess- und Leistungsstandards umgesetzt, um sich von den maßgeblichen Wettbewerbern zu differenzieren Die Qualität im (Lean) Six Sigma-Konzept: 1 Das erklärte Ziel von Six Sigma ist – wie ausgeführt – praktizierte Null-FehlerQualität. Aus statistischer Sicht entspricht dies einer Fehlerquote von 3,4 Fehler pro 1 Mio. Fehlermöglichkeiten. Die Grundlage für die Berechnung bildet die Standardnormalverteilung. Dabei liegen 99,99966% der Gut-Teile (= Ausbeute) in einem (Toleranz-)Bereich von ± 6σ bei einer Mittelwert-Verschiebung von ± 1,5σ 2 Der Toleranzbereich für Qualität wird durch die – entsprechend den Kundenanforderungen (CTQs) – vom Kunden akzeptierten Abweichungen definiert. Verkleinert wird der Toleranzbereich nur dann, wenn die internen Prozess-/ Leistungsstandards – entsprechend der Unternehmensstrategie – „härter“ formuliert werden 3 Die Minimierung der Prozessstreuung innerhalb des definierten Toleranzbereichs und die Zentrierung der Prozesslage, also das Sicherstellen der Prozessfähigkeit zur abweichungsfreien Einhaltung der CTQs, stehen im Zentrum aller Six Sigma-Verbesserungsaktivitäten Abb. 9: Umsetzungstreiber von Lean Six Sigma Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 5 989 Durchführung von Six Sigma-Projekten auf der Basis des DMAIC-Zyklus Auf die bei Six Sigma-Projekten zentrale Frage, wie ein derartiges Vorhaben in einem standardisierten Verbesserungsprozess durchgeführt wird, gehen wir anschließend nur kursorisch ein, um das Verständnis für den inhaltlichen Ablauf und die damit verbundenen Anforderungen sicherzustellen. Alle Six Sigma-Projekte folgen einem standardisierten Ablauf, der auf dem klassischen Deming-Zyklus PDCA (Plan, Do, Check, Act) basiert. Der hieraus abgeleitete DMAIC-Zyklus für die Durchführung von Six Sigma-Projekten hat die in Abbildung 10 aufgeführten Phasen und Inhalte (vgl. Töpfer 2006, S. 238 ff.). Hauptanforderungen des Kunden als CTQ definieren Define Was ist das Problem? Measure Wie lassen sich die Auswirkungen messen? Relevante Wirkungs- und Ergebnisgrößen in der Praxis messen Analyse Was sind die Ursachen für das Problem? Wichtigste Ursachen mit Hilfe von Statistiken analysieren und priorisieren Improve Wie lässt sich das Problem beseitigen? Verbesserung/ optimale Lösung erarbeiten und umsetzen Control Wie wird die Verbesserung in der Praxis verankert? Hauptursachen für das Auftreten des Problems dauerhaft beseitigen Basis: Harry/Schroeder 2000 Abb. 10: DMAIC als Six Sigma-Prozess im Projekt Die Denkweise in Six Sigma-Projekten korrespondiert mit den 5 Fragestellungen in Abbildung 10 und zielt darauf ab, ein gravierendes Problem zu einem Projekt zu machen und in der Projekt Charter möglichst exakt auszuformulieren. Auf der Basis von Outputmessgrößen, die in ihrer Ausprägung sehr nah an den geforderten CTQs sein sollen, wird in der Measure-Phase aus dem realen Problem ein statistisches Problem. Auf der Grundlage ermittelter Daten für die Output-, Prozess- und Inputmessgrößen werden im Rahmen der Analysephase die Hauptursachen des Problems statistisch herausgefiltert und empirisch überprüft und möglichst eindeutig herausgearbeitet. Jedes Six Sigma-Projekt folgt damit der Philosophie und Formel: y = f(x). Sie besagt, dass zum einen ein Problem y die Folge aus mehreren negativen Ursachen (x) ist. Genauso lässt sich zum anderen die anschließend erarbeitete Problemlösung als positive Wirkung auf die Realisierung eines Sets von Verbesserungsmaß- 990 Armin Töpfer, Swen Günther nahmen zurückführen. Diese Beziehungen gilt es in Six Sigma-Projekten möglichst aussagefähig zu erkennen und zu gestalten. In diesem Zusammenhang sind also die Abhängigkeiten in Form von UrsachenWirkungsbeziehungen aufzudecken. Die Überprüfung gültiger Zusammenhänge zwischen dem Output und dem Input erfolgt durch statistische Tests. Eine statistische Lösung wird in der Improve-/ Design-Phase erarbeitet und getestet, z.B. durch prozessorientierte Output-Simulationen. Die gefundene Lösung wird in der Control-/ Verify-Phase in die reale Anwendung überführt sowie im Anschluss qualitätsgesichert, kontinuierlich überwacht und verbessert. Zu Beginn der Measure-Phase werden auf der Grundlage der ermittelten CTQs die elementaren Output-, Prozess- und Inputmessgrößen abgeleitet, um die Referenzleistung des aktuellen Prozesses, also die Werte der Ausgangssituation (Null-Messung), so genau wie möglich zu quantifizieren und „zu verstehen“. Dies erfolgt unter der Voraussetzung, dass ein CTQ zwar i.d.R. direkt über die Outputmessgrößen messbar ist, aber seinerseits wiederum von Prozess- und Inputvariablen abhängt. Im Rahmen von Six Sigma-Projekten besteht das vorrangige Ziel darin, diese Ursachen-Wirkungsbeziehungen aufzudecken und optimal einzustellen. Die Ableitung von Messgrößen zur Bestimmung der Prozesseffektivität und -effizienz ist damit die zweite zahlenorientierte Systematik von Six Sigma. Abbildung 11 veranschaulicht zum besseren Verständnis der Prozessstruktur das grundsätzliche Vorgehen zur Messgrößen-Bestimmung in Six Sigma-Projekten. Die Nähe zur Grundstruktur bei der vorstehend behandelten Wertstromanalyse wird hieraus nachvollziehbar. Dabei wird deutlich, dass die Prozessanalyse – zum Herausfinden von wichtigen Ursachen für Qualitätsprobleme und Fehlerkosten – und der Prozessablauf – mit dem Ziel zur systematischen Gestaltung und Verbesserung zu Null-Fehler-Qualität – immer entgegengesetzt gerichtet sind und damit auch so ablaufen. Im übertragenen Sinne „messen wir also in den Prozess hinein“, um, vom Output kommend, über geeignete Messgrößen und aussagefähige Daten ein Verständnis über das Ausmaß der Wirkungen (Probleme und Fehler) sowie die Intensität der möglichen Ursachen (systematische und zufällige) zu bekommen. Auf der Basis der gemessenen Ist-Daten und des ermittelten Sigma-Niveaus erfolgt in der Analyse-Phase eine detaillierte Auswertung der aktuellen Performance. In diesem Zusammenhang gilt es insbesondere, die Hauptursachen von Fehlern zu bestimmen und darauf basierende Verbesserungsmöglichkeiten abzuleiten. Konkret werden folgende drei Schritte durchlaufen: 1. 2. 3. Entwickeln einer detaillierten Prozessdarstellung und Analyse des IstProzesses unter Verwendung von Zeit-, Wertschöpfungs- und Flussanalysen Durchführen einer Ursachen-Wirkungsanalyse, um potenzielle Ursachen für Fehler aufzudecken und ggf. weitere Messpunkte zu definieren Aufdecken von Zusammenhängen zwischen den abhängigen Variablen und den unabhängigen Einfluss- und Ursachenfaktoren durch eine Datenanalyse. Im Detail geht es jetzt also darum, den Prozess aufzuschlüsseln. Dies geschieht in der Weise, dass der Ablauf analysiert wird, wie die Outputmessgrößen durch die Gestaltung und Steuerung der Prozess- und Inputmessgrößen zustande kom- Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 991 men. Die möglichen Fehler bei den Ergebnissen werden dadurch auf die beiden Ursachenebenen Prozess und Input zurückverfolgt. Prozessablauf Anfor- Input Prozess Output derungen Input-Messgrößen ! Zufriedenheit Lieferant Prozess-Messgrößen Output-Messgrößen Unternehmen CTQs Kunde CTQs Kunde Prozessanalyse/ Ursachen für Qualitätsprobleme/ Fehlerkosten Gestaltung/ Verbesserungen zu Null-Fehler-Qualität Abb. 11: Messgrößen-Bestimmung bei Six Sigma-Projekten Die Analyse-Phase ist damit die „Kernphase“ des DMAIC-Zyklus, denn ohne tiefgehende und aussagefähige Ursachenanalyse für Fehler sind im Allgemeinen keine Verbesserungsmaßnahmen mit großer Hebelwirkung möglich. Als Fehler wird, wie bereits angesprochen, definiert, wenn die erwarteten Ergebnisse eines Prozesses nicht erreicht werden, und zwar in Bezug auf die zuvor festgelegten Definitionen und Standards im Rahmen der Unternehmensstrategie und/ oder die ermittelten wesentlichen Kundenanforderungen, also die CTQs. Mit der Quantifizierung von Verbesserungsmöglichkeiten folgen direkt – wie oben beschrieben – die beiden Phasen Improve und Control. Durch die gezielte Behebung von Fehlerursachen und die Einleitung von prozessbezogenen Verbesserungsmaßnahmen soll in der Unternehmenspraxis das Sigma-Niveau durch das Six Sigma-Projekt beträchtlich gesteigert und durch die Vermeidung von Fehlerkosten die Ertragssituation nachhaltig verbessert werden. Typischerweise liegen die erwirtschafteten Netto-Einsparungen durch ein derartiges Projekt in der Praxis bei ca. 125.000 Euro. Gemessen wird dieser Net Benefit nur auf der Basis liquiditätswirksamer Kosteneinsparungen und/ oder Umsatzsteigerungen unter Abzug der durch das Projekt und seine Akteure verursachten Kosten. Eine Steigerung der Kundenzufriedenheit ist eine wünschenswerte qualitative Wirkung eines Six Sigma-Projektes. Sie wird aber im Net Benefit nur erfasst, wenn der zufriedene Kunde dann wieder kauft oder auch andere Produkte des Unternehmens kauft (Cross-Buying). Der Messzeitraum erstreckt sich dabei 992 Armin Töpfer, Swen Günther lediglich auf die ersten 12 Monate nach Projektabschluss. In dieser Periode muss ein Projekt ein entsprechend hohes Netto-Ergebnis einbringen, unabhängig davon, dass normalerweise Einsparungen auch nach dem 1. Jahr weiterhin eintreten (vgl. Töpfer 2007a, S. 89 ff.). 6 Beitrag zur wirkungsvollen Umsetzung von CRM im Unternehmen Die entscheidende Frage im Rahmen des Kundenmanagements ist die, welchen Beitrag Lean Management und Six Sigma-Projekte für ein besseres CRM leisten. Hierauf wird abschließend und zusammenfassend noch einmal kurz eingegangen (siehe Abb. 12). Die beiden Verbesserungskonzepte Lean Management und Six Sigma in isolierter und kombinierter Form führen zu Prozessverbesserungen. Sie steigern die Qualität der Prozessergebnisse, also die Produkte in internen und externen Kunden-Lieferantenbeziehungen. Hierdurch werden Verschwendung und Fehlerkosten reduziert. Da die wesentlichen Kundenanforderungen (CTQs) besser erfüllt werden, lassen sich Kundenzufriedenheit und -bindung steigern. Hieraus ergeben sich positive Wirkungen auf den Umsatz und die erwirtschafteten Überschüsse des Unternehmens. Die erfüllten qualitativen Erwartungen des Kunden steigern also im Endeffekt die quantitativen Ergebnisse des Unternehmens. Qualitative Erwartungen des Kunden Quantitative Ergebnisse für das Unternehmen Kundenbindung Kundenreaktionen CRM CRM Wesentliche Kundenanforderungen Kundenzufriedenheit Unternehmensüberschuss CRM Six Sigma Umsatz Six Sigma CRM Qualität der Prozessergebnisse Unternehmensaktionen CTQs Prozessverbesserung/ -optimierung durch Lean Management – Wertstromanalyse/ -design Six Sigma – DMAIC-Verbesserungszyklus CRM Six Sigma Verschwendung Lean Management Fehlerkosten Six Sigma Lean Six Sigma schafft die Basis für wirkungsvolles CRM Abb. 12: Vereinfachte Wirkungskette von (Lean) Six Sigma Steigerung der Kundenzufriedenheit und -bindung durch Lean Six Sigma-Projekte 7 993 Literatur Bouncken, R. (2000): Vertrauen – Kundenbindung – Erfolg?, in: Bruhn, M./ Stauss, B. (Hrsg.): Dienstleistungsmanagement Jahrbuch 2000 – Kundenbeziehungen im Dienstleistungsbereich, Wiesbaden 2000, S. 3-22. Diller, H. (1996): Kundenbindung als Marketingziel, in: Marketing ZFP, 18. Jg., 1996, Nr. 2, S. 81-94. Drew, J./ McCallum, B./ Roggenhofer, S. (2004): Journey to Lean: Making Operational Change Stick, Palgrave Macmillan 2004. Erlach, K. (2007): Wertstromdesign – der Weg zur schlanken Fabrik, Berlin/ Heidelberg 2007. George, M.L. (2003): Lean Six Sigma for Service: How to Use Lean Speed and Six Sigma Quality to Improve Services, McGraw-Hill: New York et al. 2003. Halmosi, H./ Löffler, B./ Vollmer, L. (2005): Wertstromdesign in der variantenreichen Produktion, in: Zeitschrift für wirtschaftlichen Fabrikbetrieb, 100. Jg., 2005, S. 47-52. Harry, M./ Schroeder, R. (2005): Six Sigma – Prozesse optimieren, Null-Fehler-Qualität schaffen, Rendite radikal steigern, 3. Aufl., Frankfurt am Main 2005. Herrmann, A./ Johnson, M.D. (1999): Die Kundenzufriedenheit als Bestimmungsfaktor der Kundenbindung, in: Zeitschrift für betriebswirtschaftliche Forschung, 51. Jg., 1999, Nr. 6, S. 579-598. Homburg, C./ Becker, A./ Hentschel, F. (2008): Der Zusammenhang zwischen Kundenzufriedenheit und Kundenbindung, in: Bruhn, M./ Homburg, C. (Hrsg.): Handbuch Kundenbindungsmanagement – Strategien und Instrumente für ein erfolgreiches CRM, 6. Aufl., Wiesbaden 2008, S. 103-134. Islam, K. A. (2003): Developing E-Learning The Six Sigma Way, Abfrage vom 14.05.2003 unter http://healthcare.isixsigma.com/library/content/c030407a.asp. Lutz, F./ Kahlert, C./ Kalms, D. (2006): Speed matters – Lean Six Sigma for Direct Sales at GE Money Bank, in: Achenbach, W./ Lieber, K./ Moormann, J. (Hrsg.): Six Sigma in der Finanzbranche, 2. Aufl., Frankfurt am Main 2006. Morgan, R.M./ Hunt, S.D. (1994): The Commitment-Trust-Theory of Relationship Marketing, in: Journal of Marketing, 58. Jg., 1994, S. 20-38. Oliver, R.L. (1999): Whence Consumer Loyalty?, in: Journal of Marketing, 63. Jg., 1999, Nr. 4, Special Issue, S. 33-44. Rother, M./ Shook, J. (2004): Sehen Lernen: Mit Wertstromdesign die Wertschöpfung erhöhen und Verschwendung beseitigen, Aachen 2004. Töpfer, A. (2004): Six Sigma: Projektmanagement für Null-Fehler-Qualität in der Automobilindustrie, in: ZfAW, 2004, Nr. 2, S. 13-24. Töpfer, A. (2006): Anforderungen an und Umsetzung von Six-Sigma-Initiativen bei Finanzdienstleistern, in: Achenbach, W./ Lieber, K./ Moormann, J. (Hrsg.): Six Sigma in der Finanzbranche, 2. Aufl., Frankfurt am Main 2006, S. 303-334. Töpfer, A. (2007a): Six Sigma als Projektmanagement für höhere Kundenzufriedenheit und bessere Unternehmensergebnisse, in: Töpfer, A. (Hrsg.): Six Sigma – Konzeption und Erfolgsbeispiele für praktizierte Null-Fehler-Qualität, 4. Aufl., Berlin/ Heidelberg 2007, S. 45-99. Töpfer, A. (2007b): Six Sigma in Service und Dienstleistung, in: Töpfer, A. (Hrsg.): Six Sigma – Konzeption und Erfolgsbeispiele für praktizierte Null-Fehler-Qualität, 4. Aufl., Berlin/ Heidelberg 2007, S. 172-195. 994 Armin Töpfer, Swen Günther Töpfer, A. (2007c): Betriebswirtschaftslehre – Anwendungs- und prozessorientierte Grundlagen, 2. Aufl., Berlin/ Heidelberg 2007. Werner, H. (2002): Supply Chain Management: Grundlagen, Strategien, Instrumente und Controlling, 2. Aufl., Wiesbaden 2002. Womack, J.P./ Jones, D.T. (2003): Lean Thinking: Banish Waste and Create Wealth in Your Corporation, 2. Aufl., New York 2003. Wir über uns M+M Six Sigma Akademie Die M+M Six Sigma Akademie wurde im Jahr 2004 von Prof. Dr. Armin Töpfer gegründet und unterstützt seitdem namhafte Unternehmen aus Produktion und Dienstleistung bei der erfolgeichen Anwendung und Einführung von Six Sigma. Sie bietet Ihnen aus einer Hand alles was Sie brauchen, um einen Einstieg und Ausbau von Six Sigma erfolgreich zu vollziehen. Dazu gehört unser Angebot aller Formen der Six Sigma Qualifizierung vom Basisseminar und Essential Seminar über Champion Training, Green Belt Training, Black Belt Training bis hin zum Master Black Belt Training. Andererseits gehört dazu die aktive Leitung/Unterstützung von Six Sigma Projekten im Rahmen unseres Angebotes Six Sigma Consulting. Darüber hinaus verfügen wir über weitgehende Erfahrungen bei der Integration von Six Sigma in Ihr Unternehmen vom QM-System bis hin zur Kopplung an Strategie, Controlling- und Zielsysteme. Profitieren Sie von unserer langjährigen Six Sigma Erfahrung sowohl im Produktions- als auch im Dienstleistungsbereich. Mit den M+M Six Sigma Seminaren – inhouse oder in unserer M+M Six Sigma Akademie® – haben Sie die Möglichkeit, das Rüstzeug für die erfolgreiche Anwendung von Six Sigma in Ihrem Unternehmen zu erwerben. M+M Six Sigma Akademie Weitere Informationen unter www.six-sigma-akademie.de oder www.m-plus-m.de © Prof. Dr. Armin Töpfer