Ansehen - Junior Business Team

Werbung

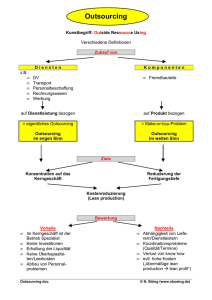

Prozessoptimierung in Vollendung Lean Management jung kreativ individuell Schlankheitswahn in der Wirtschaft? Unternehmen auf Diät? Organisationen die abspecken? Klingt komisch, macht aber Sinn. Wenn man heutzutage als Unternehmen Erfolg haben will, muss man schlanker werden. Das heißt, sein Unternehmen konsequent zu durchleuchten und Effizienz sowie Effektivität vorne anzustellen. Die Prozesse im Unternehmen müssen unnötigen Ballast abwerfen, schlanker werden. Sie müssen genau aufeinander abgestimmt sein. Veraltete Vorgehensweisen müssen sofort verworfen und durch neue, effektive Prozesse ersetzt werden. Diese Art der Prozessoptimierung, in der alle Methoden, Denkweisen und Werkzeuge, die einem Unternehmen zur Verfügung stehen, dazu aufgewendet werden bestehende Prozesse zu optimieren und zu verschlanken, nennt man Lean Management bzw. „Schlankes Management“. Schlanke Prozesse – Fette Gewinne Das Kernziel des Lean Managements ist so einfach wie genial: die Konzentration auf das Wesentliche. Mit weniger Ressourcen, weniger Aufwand und kürzerer Zeit sollen dennoch qualitativ hochwertige Produkte entstehen. Durch die Eliminierung überflüssiger Prozesse werden Verschwendungen minimiert und Wertschöpfung maximiert. Alle Arbeitsschritte werden aufeinander abgestimmt, damit sie perfekt miteinander harmonieren und möglichst viel Zeit und Geld sparen. Eine wichtige Rolle spielen dabei die Organisation sowie die Produktion. Die Fertigung muss mit Blick auf die Wertschöpfungskette optimal geplant werden, um die Unternehmung effizient zu gestalten. Ein zentraler Ansatzpunkt beim Lean Management ist außerdem das Personal. Mitarbeiter sollen in Entscheidungsprozesse einbezogen werden, um vorhandene Kompetenzen zu nutzen und die Motivation zu steigern. Denn werden Mitarbeiter bei Entscheidungen integriert, erhöht sich zum einen das Bewusstsein für schlanke Prozesse, aber auch die Motivation, diese Prozesse umzusetzen. Die Kostenersparnis, die durch Lean Management entsteht, kommt wiederum den Kunden zugute, da Produkte günstiger angeboten werden können. Die LEAN-Welle Abgeleitet aus der Lean Production-Philosophie, entwickelte sich der Ansatz des Lean Managements vor allem in den 80er Jahren. Auslöser war die AutomobilBranche, vor allem asiatische Autobauer wie Nissan und Toyota. Diese produzierten ihre Fahrzeuge dadurch in erheblich weniger Zeit und mit weniger Fertigungsstunden als die europäischen Autobauer. Somit stiegen die Marktanteile der fernöstlichen Autohersteller rasant an. Ihr Geheimnis war es, dass sie über die gesamte Supply Chain hinweg optimierte Prozesse, die perfekt ineinandergriffen, etablierten. Europäische Autobauer, mit ihrer langen Tradition, funktionierten bzw. funktionieren immer noch stark nach Abteilungen und sind beispielsweise aufgeteilt nach Einkauf, Vertrieb, Produktion und Marketing. Damit Prozesse jedoch optimal miteinander harmonieren, muss abteilungsübergreifend geplant und agiert werden. Prozessanalyse als Grundlage für Lean Management Bevor man ein Unternehmen und seine Prozesse schlanker machen kann, müssen zunächst die Arbeitsschritte der gesamten Supply Chain analysiert werden. Ziel ist es, „Just-in-Time“Effizienz herzustellen und verschwenderische Prozesse abzuschaffen. Hierzu gibt es verschiedene Methoden, die Transparenz schaffen und Zusammenhänge aufklären. Sie sollen unwirtschaftliche Prozesse offenlegen und die Möglichkeit geben, Prozesse zu optimieren. Einige dieser Methoden sind vereinzelt in Unternehmen etabliert, jedoch fehlt es vielen an einer übergreifenden Philosophie, die eine abteilungsübergreifende und ganzheitliche Orientierung am Lean Management sicherstellt. Wertstromanalyse Unter dem Begriff Wertstrom werden alle Tätigkeiten gefasst, die bei einer Unternehmung erforderlich sind, um das Produkt bis zum Kunden zu bringen. Beginnend mit dem Produktkonzept, über die Entwicklung bis hin zum Prototyp und dem daraus schließlich in Massen produzierten Endprodukt, werden alle Schritte einbezogen. Bei der Wertstromanalyse wird dann der Ist-Zustand der Funktionsweise Gesamtzusammenhänge und Abläufe in der Produktion sichtbar. analysiert. Somit werden Darauf aufbauend kann ein Wertstrom-Design erstellt werden, dass eine Vision des SollZustand skizziert und Unwirtschaftlichkeiten ausräumt. Ziel ist es kundenorientierte und optimierte Material- und Informationsflüsse zu etablieren. Kanban-System Neben der systematischen Analyse der Prozesse gibt es weitere verbreitete Methoden des Lean Managements, wie zum Beispiel das Kanban-System. Beim Kanban-System liegt das Hauptaugenmerk auf der Produktionsprozessteuerung. Es funktioniert nach dem Pull-Prinzip. Das heißt, dass das benötigte Material für die Produktion nicht im Voraus herangeschafft, sondern rein nach Bedarf geordert wird. Hierzu sind autonome Steuerungskreisläufe in der Produktion nötig, die zur richtigen Zeit die benötige Menge an Material organisiert. Der Vorteil gegenüber zentral gesteuerter Materialbeschaffung ist, dass je nach Bedarf flexibel gefertigt werden kann, was mit zentral gesteuerten Planungssystemen nicht möglich ist. Außerdem werden die Kosten für die Lagerung des Materials drastisch reduziert. Umgesetzt wird das Kanban-System meist durch sogenannte Kanban- oder Materialbegleitkarten. Diese geben Auskunft über Aufträge und Lagerbestände. Sobald ein Bestand unterschritten wird, kann dies dem zuständigen Lager gemeldet werden, welches sich dann um die Bereitstellung des Materials kümmert. One-Piece-Flow Eine weitere Methode im Rahmen des Lean Managements ist das One-Piece-Flow-Prinzip. Es stellt eine optimierte Variante der Fließbandarbeit dar. Bei der herkömmlichen Fließbandtätigkeit verbleiben Mitarbeiter an ihrem Platz und führen meist an einem Werkstück die immer gleiche Tätigkeit aus. Beim One-Piece-Flow-Prinzip wird ein Teilstück von einem Mitarbeiter bzw. einer Mitarbeitergruppe allein fertig gestellt und dann zur Verarbeitung im Gesamtprodukt weitergegeben. Dies geschieht meist in U-förmigen Montagesystemen, in denen ein Mitarbeiter einzelne Produktionsteile von Station zu Station transportiert. Je nach Auftrag kann hierbei flexibel auf die Produktvariante eingegangen werden, die Durchlaufzeiten werden minimiert und durch U-förmige Anordnung wird Platz gespart. Außerdem kann die Qualität besser verfolgt werden und monotoniebedingte Qualitätseinschränkungen können verringert werden. 5S-Methode Bei der 5S-Methode handelt es sich um die systematische Vorgehensweise, die Arbeitsplatzumgebung so zu gestalten, dass Prozesse optimal ablaufen können. Zum Beispiel sollen lange Suchzeiten von Werkzeugen, Material oder Fertigungsmitteln beseitigt oder Wege und Lieferzeiten verkürzt werden. Wertschöpfende Tätigkeiten rücken somit in den Vordergrund. Die „5 S“ setzen sich zusammen aus: Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin. Beim Sortieren sollen alle Dinge die am Arbeitsplatz nicht zur Produktion gebraucht werden oder die Produktion stören, vom Arbeitsplatz entfernt werden. Im zweiten Schritt, der Systematisierung, soll eine Systematik für die Anordnung der Dinge, die entwickelt Mittel zur Fertigung werden. möglichst Dabei nah benötigt Typische Arbeitsplatzanordnung beim One-Piece-Flow werden am werden, häufig benötigte jeweiligen Ort angeordnet und wenn möglich auch entsprechend beschriftet. Der dritte Schritt dreht sich um die Sauberkeit am Arbeitsplatz, da dadurch Defekten und Einschränkungen der Qualität vorgebeugt werden können. Als nächstes ist die Standardisierung wichtig. Jeder soll sich am Arbeitsplatz zurechtfinden können und das nicht nur bereichsweise, sondern optimaler Weise auch bereichsübergreifend. Bodenmarkierungen Zum eingeführt Beispiel werden, die können einheitliche Auskunft über Farbcodes für Wegbegrenzungen, Abholungsflächen und Anlieferungsflächen geben. Der letzte Schritt wird als Selbstdisziplin betitelt. Das heißt, dass sich jeder Mitarbeiter an die standardisierten Vorgaben zu Ordnung und Sauberkeit halten soll. Regelmäßige Selbst-Kontrollen können dabei sehr nützlich sein. Die Schritte der 5S-Methode Werden die „5 S“ systematisch verfolgt und umgesetzt, kann Zeit- und Ressourcenverschwendung im Arbeitsprozess minimiert werden. Keine halben Sachen – Externe Sichtweisen verstärken den Rundumblick Vielen Unternehmen sind diese und auch andere Werkzeuge des Lean Managements bekannt. Prozessoptimierung an sich ist kein neuer Ansatz. Doch es genügt nicht, einzelne Lean Management-Werkzeuge im Unternehmen zu etablieren. Erst durch eine ganzheitliche Ausrichtung der Unternehmensphilosophie auf schlankes Management kann Wertschöpfung maximiert werden. Vor allem aus abteilungsübergreifender Abstimmung der Prozesse kann Kosten- und Zeitersparnis erreicht werden. Die Einbindung der Mitarbeiter in Entscheidungsprozesse kann entscheidende Auswirkungen auf die Motivation haben und die Mitarbeiter für schlankere Arbeitsprozesse sensibilisieren. Doch meist ist es schwierig, etablierte Prozesse und eingefahrene Strukturen eines Unternehmens aufzubrechen. Hilfe von unvoreingenommenen externen Experten kann helfen, eine klare Sicht auf die Dinge und das eigene Unternehmen zu bekommen. Durch neutrale Berater eröffnen sich neue Blickwinkel und ungeahnte Möglichkeiten. Gerne steht Ihnen hierbei das Junior Business Team als externer Berater zur Verfügung. Wir sind uns sicher, dass wir für ihr Unternehmen den optimalen Weg zum Lean Management finden können. MehrüberdasJBTerfahren! ___________________________________________________________________ Vertiefende Quellen ! http://lean-managementmethode.de/lean/einfuehrung_reifegrad_lean/ ! http://www.lean-production-expert.de/lean-production/kanban-beschreibung.html ! http://www.lean-production-expert.de/lean-production/5s-methode.html ! http://www.modellfabrik.iao.fraunhofer.de/de/montagesysteme/one-piece-flowsystem.html Unser Geschäftsführer und Ihr Ansprechpartner zum JBT Dennis Lenhard JBT studentische Unternehmensberatung UG (haftungsbeschränkt) Steckfeldstr. 1, 70599 Stuttgart Mobil: +49 (0) 176 / 63 78 63 94 E-Mail: [email protected] www.studentische-beratung.de Verfasser des Artikels zu Lean Management Pia Bartenschlager Consultant E-Mail: [email protected]