Thermische Oberflächenbeschichtung mit WIG-DC plus AC

Werbung

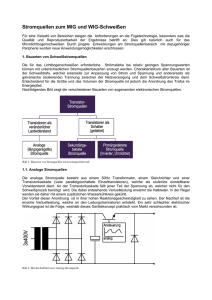

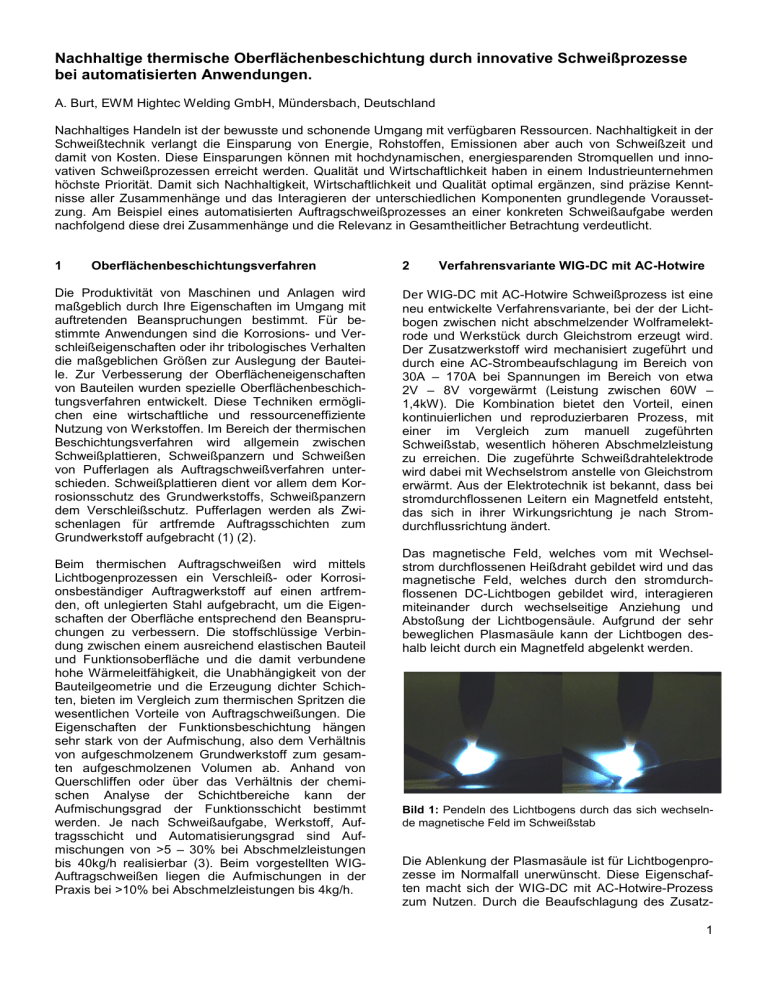

Nachhaltige thermische Oberflächenbeschichtung durch innovative Schweißprozesse bei automatisierten Anwendungen. Anwendungen A. Burt, EWM Hightec Welding GmbH,, Mündersbach, Deutschland Nachhaltiges Handeln ist der bewusste und schonende Umgang mit verfügbaren Ressourcen. Nachhaltigkeit in der Schweißtechnik verlangt die Einsparung von Energie, Rohstoffen, Emissionen aber auch von Schweißzeit und damit von Kosten. Diese Einsparungen können mit hochdynamischen, energiesparenden energiesparend Stromquellen und innovativen Schweißprozessen erreicht werden. Qualität und Wirtschaftlichkeit haben in einem Industrieunternehmen höchste Priorität. Damit sich Nachhaltigkeit, Wirtschaftlichkeit und Qualität optimal ergänzen, sind präzise KenntKenn nisse aller Zusammenhänge und das Interagieren der unterschiedlichen Komponenten grundlegende VoraussetVorausse zung. Am Beispiel eines automatisierten Auftragschweißprozesses an einer konkreten Schweißaufgabe werden nachfolgend diese drei Zusammenhänge und die Relevanz in Gesamtheitlicher Betrachtung verdeutlicht. 1 Oberflächenbeschichtungsverfahren Die Produktivität von Maschinen und Anlagen wird maßgeblich h durch Ihre Eigenschaften im Umgang mit auftretenden Beanspruchungen bestimmt. Für beb stimmte Anwendungen sind die KorrosionsKorrosions und Verschleißeigenschaften oder ihr tribologisches Verhalten die maßgeblichen Größen zur Auslegung der BauteiBaute le. Zur Verbesserung der Oberflächeneigenschaften Oberflächen von Bauteilen wurden spezielle OberflächenbeschichOberflächenbeschic tungsverfahren entwickelt. Diese Techniken ermögliermögl chen eine wirtschaftliche und ressourceneffiziente Nutzung von Werkstoffen. Im Bereich der thermischen Beschichtungsverfahren verfahren wird allgemein zwischen Schweißplattieren, Schweißpanzern und Schweißen von Pufferlagen als Auftragschweißverfahren unterunte schieden. Schweißplattieren dient vor allem dem KorKo rosionsschutz des Grundwerkstoffs, Schweißpanzern dem Verschleißschutz. ißschutz. Pufferlagen werden als ZwiZw schenlagen für artfremde Auftragsschichten zum Grundwerkstoff aufgebracht (1) (2). Beim thermischen Auftragschweißen wird mittels Lichtbogenprozessen ein Verschleiß- oder Korrosionsbeständiger Auftragwerkstoff werkstoff auf einen artfremartfre den, oft unlegierten Stahl aufgebracht, um die EigenEige schaften der Oberfläche entsprechend den BeanspruBeanspr chungen zu verbessern. Die stoffschlüssige VerbinVerbi dung zwischen einem ausreichend elastischen elastisch Bauteil und Funktionsoberfläche und die damit verbundene hohe Wärmeleitfähigkeit, die Unabhängigkeit von der Bauteilgeometrie und die Erzeugung dichter Schichten, bieten im Vergleich zum thermischen Spritzen die wesentlichen Vorteile von Auftragschweißungen. Auftragschweißu Die Eigenschaften en der Funktionsbeschichtung hängen sehr stark von der Aufmischung, also dem Verhältnis von aufgeschmolzenem Grundwerkstoff zum gesamgesa ten aufgeschmolzenen Volumen ab. Anhand von Querschliffen oder über das Verhältnis der chemichem schen Analyse yse der Schichtbereiche kann der Aufmischungsgrad grad der Funktionsschicht bestimmt werden. Je nach Schweißaufgabe, be, Werkstoff, AufAu tragsschicht und Automatisierungsgrad utomatisierungsgrad sind Aufmischungen von >5 – 30% bei Abschmelzleistungen bis 40kg/h realisierbar (3). Beim vorgestellten orgestellten WIGWIG Auftragschweißen en liegen die Aufmischungen in der Praxis bei >10% bei Abschmelzleistungen schmelzleistungen bis 4kg/h. 2 Verfahrensvariante WIG-DC WIG mit AC-Hotwire Der WIG-DC mit AC-Hotwire Hotwire Schweißprozess ist eine neu entwickelte Verfahrensvariante, bei der der Lichtbogen zwischen nicht abschmelzender WolframelektWolframelek rode und Werkstück durch Gleichstrom erzeugt wird. Der Zusatzwerkstoff wird mechanisiert zugeführt und durch eine AC-Strombeaufschlagung Strombeaufschlagung im Bereich Be von 30A – 170A 0A bei Spannungen im Bereich von etwa 2V – 8V V vorgewärmt (Leistung (Leis zwischen 60W – 1,4kW). Die Kombination bietet den Vorteil, einen kontinuierlichen erlichen und reproduzierbaren Prozess, mit einer im Vergleich zum manuell zugeführten Schweißstab, wesentlich höheren Abschmelzleistung zu erreichen. Die zugeführte Schweißdrahtelektrode wird dabei mit Wechselstrom anstelle von Gleichstrom erwärmt. Aus der Elektrotechnik ist bekannt, dass bei stromdurchflossenen Leitern ein Magnetfeld entsteht, das sich in ihrer Wirkungsrichtung je nach StromStro durchflussrichtung ändert. Das magnetische Feld, welches vom mit WechselWechse strom durchflossenen Heißdraht gebildet wird wir und das magnetische Feld, welches durch den stromdurchstromdurc flossenen DC-Lichtbogen Lichtbogen gebildet wird, interagieren miteinander durch wechselseitige Anziehung und Abstoßung der Lichtbogensäule. Aufgrund der sehr beweglichen Plasmasäule kann der Lichtbogen desde halb leicht durch ein Magnetfeld netfeld abgelenkt werden. Bild 1: Pendeln des Lichtbogens durch das sich wechselnwechsel de magnetische Feld im Schweißstab Die Ablenkung der Plasmasäule ist für LichtbogenproLichtbogenpr zesse im Normalfall unerwünscht. Diese EigenschafEigenscha ten macht sich der WIG-DC DC mit AC-Hotwire-Prozess AC zum Nutzen. Durch die Beaufschlagung des ZusatzZusat 1 werkstoffs mit Wechselstrom wird ein sich ständig änderndes Magnetfeld erzeugt, da sich das Magnetfeld eines stromdurchflossenen Leiters je nach Stromrichtung umkehrt. Durch diesen Effekt wird der Lichtbogen in der Frequenz des Wechselstroms ständig abgelenkt (angezogen oder abgestoßen, Bild 1). Somit sind hohe Lichtbogenströme an der Elektrode und eine hohe Abschmelzleistung durch den vorgewärmten Schweißzusatzwerkstoff die Folge. Durch den in einstellbarer Wechselstromfrequenz ablenkbaren Lichtbogen, wird ein geringer Einbrand und eine geringe Aufmischung mit dem Grundwerkstoff erreicht. So lassen sich Abschmelzleistungen ähnlich dem MSG-Puls-Auftragschweißen realisieren, jedoch ohne die unerwünschten hohen Aufmischungen. 3 Versuche zum Auftragschweißen als Korrosionsschutz Uneingeschränkter Korrosionsschutz besteht bei Auftragungen, in denen sich in allen Bereichen der Auftragung mindestens 12-13% Chrom nachweisen lassen. Für viele Anwendungen sind die Grenzen noch wesentlich enger. So ist beim Schweißen von Bauteilen, welche chloridhaltigen Gasen ausgesetzt sind, eine möglichst geringe Aufmischung mit dem Grundwerkstoff anzustreben. Zusätzlich muss die Rissfreiheit der Funktionsschicht gewährleistet sein. Das Ziel der Untersuchung war es, die Grenzen des neu entwickelten Schweißverfahrens in Bezug auf Grenzparameter und eine möglichst geringe Aufmischung bei gleichzeitig hoher Abschmelzleistung zu realisieren. Anhand von Vorversuchen wurde der Versuchsaufbau in Bezug auf die Einlaufrichtung und den Abstand des Zusatzwerkstoffs zur Elektrode festgelegt. Der Elektrodenabstand zum Werkstück sollte sich zwischen 46mm und der Abstand des Heißdrahtes zur Elektrode bei 5mm im Winkel von 20-30° zum Werkstück bewegen (Bild 2). Die Frequenz des einstellbaren Heißdrahtwechselstroms, welche aus Gerätsicht zwischen 50-200Hz stufenlos wählbar ist, wurde auf 100Hz festgelegt. Die Balance des Heißdrahtwechselstroms, also dem Anteil an positiver und negativer Halbwelle je Frequenz konnte in Grenzen +/- 30% variiert werden. Möglich ist auch eine Änderung der Stromform des Wechselstroms zwischen der Sinus-, Rechteck- und Trapezform. Grundsätzlich bietet die Sinus-Stromform den Vorteil, dass im Maximum der Periode die höchsten Ströme anliegen. Je höher der Strom, desto größer das Magnetfeld, desto stärker die Ablenkung des Lichtbogens im Strommaximum. Der Mittelwert des Stroms ist über die gesamte Periode gesehen bei allen Stromformen identisch, nur der Maximalstrom variiert. 2 Bild 2: Schematische Darstellung des Versuchsaufbaus WIG-DC mit AC-Hotwire Als Schutzgase kommen beim WIG-Schweißen grundsätzlich inerte Gase oder inerte Mischgase zum Einsatz. Um die Eigenschaften und Auswirkungen der Schutzgase auf das Fließ- und Benetzungsverhalten, die Oberflächenspannung der Schmelze und die Stabilität des Lichtbogens zu beurteilen, wurde nach ISO 14175 mit den Schutzgasen I1-Ar, I3-ArHe-30, I3ArHe-50 und R1-ArH-5 gearbeitet, wobei die Versuche unter Verwendung von I3-ArHe-50 die besten Ergebnisse lieferte. Zum Auftragen der Korrosionsbeständigen Schicht auf den unlegierten Baustahl S355J2 (1.0577) wurde eine Nickelbasis-Massivdrahtelektrode S Ni 6625 nach ISO 18274 (2.4831) in Ø1,2mm verwendet. Diese enthält als Hauptlegierungselemente 22% Chrom, 9% Molybdän, 3,6% Niob und Rest Nickel. In den Versuchen wurden Blindraupen auf die Blechoberfläche aufgetragen. Die Versuche erfolgten vollmechanisiert auf einem 5-Achs-Roboter mit der Stromquelle EWM Tetrix 551 Synergic mit zusätzlicher EWM AC-Heißdrahtstromquelle Tetrix 200 AC. Als WIG-Elektrode kam eine WCe-dotierte Elektrode im Ø4,0mm zum Einsatz. Die Auswertung wurde unter Berücksichtigung der minimalsten Aufmischung bei gleichzeitig höchster Abschmelzleistung vorgenommen. In den ersten Versuchen wurden die Grenzparameter ermittelt. Interessant ist, dass die Abschmelzleistung, mit ansonsten identischen Schweißparametern, bei einer Variation der Balance am ACHeißdrahtvorschub von +30% auf -30% um +48% zunimmt. Das entspricht einer Erhöhung des Drahtvorschubs von 8,0m/min auf 12m/min und einer Erhöhung der Abschmelzleistung von 4,3kg/h auf 6,4 kg/h, bei gleichzeitig geringerem Einbrand. Bild 6: Plattierte Schicht im Querschliff Zur Berechnung der Flächenmäßigen Aufmischung wurden die Proben im Querschliff rechnerunterstützt vermessen (Bild 7). Bild 3: Auswertungsübersicht der Ergebnisse Bild 4: Balance +30%; Drahtvorschub 8m/min Bild 5: Balance -30%; Drahtvorschub 12m/min Aus Bild 3 wird deutlich, dass mit Sinus-Wechselstrom bei einer Frequenz von 100Hz, einer Balance von -30%, einem Lichtbogenstrom von 370 – 380A und einem AC-Heißdrahtstrom von 130A reproduzierbare und brauchbare Ergebnisse zu erwarten sind. Die Versuche 2 und 6 zeigen, dass die Aufmischung unter 8%, respektive 7,5%, bei einer Abschmelzleistung von über 6 kg/h (12m/min Drahtvorschub) bei Schweißgeschwindigkeiten von 1,0 m/min liegen (Bild 6). Hieraus resultiert, bei identischen Abschmelzleistungen im Vergleich zum MSG-Puls-Auftragschweißen, eine um etwa 70% geringere Aufmischung mit dem Grundwerkstoff. Daneben waren in den Untersuchungen keinerlei Bindefehler oder Risse feststellbar. Einen reproduzierbaren und stabilen Schweißprozess bilden jedoch alle aufgezeigten Versuche. Bild 7: Probe E19, Querschliff mit Berechnung der Aufmischung In weiteren Versuchen konnte die Auswirkung der WIG-DC mit AC-Heißdrahttechnik auf die Verteilung von Carbiden in einer Schweißpanzerung ermittelt werden. Für einen Verschleißschutz ist es von Bedeutung, dass die Carbide während des Schweißvorgangs nicht zerstört werden und nach der Bearbeitung fein verteilt in der Auftragung vorliegen. Nur so kann eine verschleißbeständige und haltbare Auftragung erreicht werden. Durch die neue Verfahrensvariante ist es nun möglich, bei Abschmelzleistungen von bis zu 6 kg/h, eine abrasiv beständige Auftragung mit feinst verteilten Carbiden zu erreichen. Im Versuch wurde ein Wolfram-Karbid Fülldraht im identischen Versuchsaufbau auf einen unlegierten Baustahl aufgetragen. In der Praxis wird dieser Schweißprozess aufgrund der positiven Versuche angenommen. So fertigt ein internationaler Rohrhersteller automatisiert abrasiv und chloridbeständige Funktionsschichten auf der Innenseite von Großrohren aus unlegiertem Baustahl. Im Beispiel sind 12 Schweißbrenner mit Zusatzdraht an einer Lanze befestigt, die auf die einzelnen Rohrsegmente (Länge bis zu 12m) die Funktionsschicht aufbringen. Durch die neue WIG-DC mit AC-Hotwire Verfahrensvariante konnte der Hersteller seine Taktzeiten, bei gesteigerter Qualität und Haltbarkeit der Funktionsschicht, messbar um 30% verkürzen. 3 4 Ausblick Nachhaltiges und ressourcenschonendes Handeln wird, bei einem immer höheren Bedarf an Rohstoffen und Primärenergie, deutlich an Bedeutung gewinnen. Viele Wirtschaftsunternehmen nehmen schon heute den Auftrag zum effektiven Umgang mit Rohstoffen und Energien und dem Schutz von Umwelt und Menschheit sehr ernst. Auch dieser neue Schweißprozesss trägt aufgrund seiner Einsparungen im Gesamtenergiebedarf, durch kürzere Fertigungszeiten, einer Senkung von Nebenzeiten durch „nicht wertschöpfende Tätigkeiten“ und einem deutlich verbesserten Ergebnis der Schweißaufgabe zu einem kostenbewussten, nachhaltigen und ressourcenschonenden Gesamtprozess bei. Literatur [1] Hartung, F. Verfahren des Auftragschweißens. [Buchverf.] H.D. Steffens und W. Brandel. Moderne Beschichtungsverfahren. s.l. : DGMInformationsgesellschaft Verlag, 1992. [2] Schreiber, F. Verschleißschutz durch Auftragschweißen: Werkstoffauswahl und Anwendungstechnik. Willich : Durum-VerschleissSchutz GmbH. [3] DIN EN 1011-5 Empfehlungen zum Schweißen metallischer Werkstoffe - Teil 5: Schweißen von plattierten Stählen. Berlin : Deutsches Institut für Normung e.V., 2003. Oktober 2003. 4