Prakt_Ermittlung_verschiedener_Werkstoffkennwerte_von_UHMWPE

Werbung

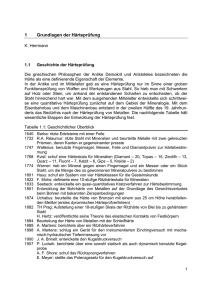

Praktikum Versuch: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE In vielen Bereichen der Implantologie wird Ultrahochmolekulares Polyethylen verwendet. Beispiele für den Einsatz dieses Thermoplastes sind Tibiakomponenten in Knieendoprothesen oder die Pfannen von künstlichen Hüftgelenken. Durch seine außerordentliche Abriebfestigkeit, die auf die langen verworrenen Ketten zurückzuführen ist, ist UHMW-PE für diesen Einsatz bestens geeignet. Auch ist dieser Kunststoff biokompatibel, so dass im Körper keine Immunreaktion hervorgerufen wird. In diesem Praktikumsversuch sollen mechanische Eigenschaften sowie einige thermische Eigenschaften des UHMW-PE „Chirulen 1020“ des Herstellers Poly Hi Solidur Deutschland GmbH bestimmt werden. Dabei handelt es sich um sintergepresstes UHMW-PE, mit einer Molekülmasse von 5*106 g/mol. Ziel ist es, die Prüfverfahren kennen zu lernen, mit denen die auf dem Produktdatenblatt angegebenen Eigenschaften von (Bio)Materialien ermittelt werden. Die Untersuchungen erfolgen dabei weitestgehend normenkonform. A. Mechanische Eigenschaften Im ersten Teil des Praktikums werden die mechanischen Eigenschaften des Chirulen 1020 untersucht. A1. Zugversuch Mit Hilfe des Zugversuches werden folgende Werkstoffkennwerte ermittelt: - Streckspannung - Reißfestigkeit - Nominelle Bruchdehnung [Reißdehnung] - E-Modul. Bei einem Zugversuch wird der Probekörper entlang seiner Hauptachse bei konstanter Geschwindigkeit gedehnt, bis er bricht oder die Spannung (Kraft) oder Dehnung (Längenänderung) einen vorgegebenen Wert erreicht. Während dieses Vorganges werden die vom Probekörper getragene Belastung und die Längenänderung gemessen. Bei Kunststoffen werden dabei meistens Flachproben verwendet. Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 2 Die (technische) Spannung , die an der Probe anliegt, wird nach Gleichung 1 aus der angelegten Kraft und der Querschnittsfläche der Probe errechnet. F A Gleichung 1 Die (technische) Dehnung ε berechnet sich nach folgender Formel: l l0 l l0 l0 Gleichung 2 Im Spannungs-Dehnungs-Diagramm wird die Längenänderung in Abhängigkeit der angelegten Spannung aufgetragen (Abb.1). Abbildung 1: Schematisches Spannungs-Dehnungs-Diagramm. Kurve a: Kurve b und c: Kurve d: spröde Werkstoffe zähe Werkstoffe mit Streckpunkt zähe Werkstoffe ohne Streckpunkt Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 3 Als Streckspannung y bezeichnet man den ersten Spannungswert, bei dem ein Zuwachs der Dehnung ohne Steigerung der Spannung eintritt. Die Bruchspannung B ist die Spannung beim Bruch eines Probekörpers. Die Zugfestigkeit M ist die Maximalspannung, die ein Probekörper während der Belastung erträgt. Die Spannungen werden in MPa angegeben, wobei 1 MPa = 1 N/mm2. Die nominelle Bruchdehnung B ist die auf die ursprüngliche Länge bezogene Änderung der Einspannlänge zwischen den Klemmen bei der Bruchspannung. Als E-Modul bezeichnet man den Quotienten aus dem Spannungsunterschied 2 minus 1 und dem entsprechenden Dehnungsunterschied ε2=0,0025 minus ε1=0,005. Bei rechnergestützten Prüfeinrichtung kann die Ermittlung des E-Moduls über die Auswahl von zwei Spannungs-Dehnungs-Werten und eine lineare Regression zwischen diesen Punkten erfolgen. A2. (Kerb)Schlagbiegeversuch Der (Kerb)Schlagbiegeversuch ist der wichtigste Versuch zur qualitativen Kennzeichnung der Zähigkeit eines Werkstoffes unter mehrachsiger, schlagartiger Belastung. Beim (Kerb)Schlagbiegeversuch wird mit Hilfe eines Pendelschlagwerkes eine (gekerbte) Normprobe zerschlagen. Der Pendelhammer fällt dabei mit vorgegebener kinetischer Energie auf die Probe. Als Prüfergebnis wird an einem Schleppzeiger die Arbeit AV abgelesen, die zum Bruch der (Kerb)Schlagbiegeprobe verbraucht worden ist. Die aufgenommene Schlagarbeit bezogen auf den Anfangsquerschnitt der Probe ergibt die (Kerb)Schlagzähigkeit (in kJ/m2). H : Ausklinkhöhe ( : Auslenkwinkel) h : Endhöhe ( : Ausschlagwinkel) Abbildung 2: Maße am Pendelschlagwerk. Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 4 A3. Härtemessung Unter dem Begriff „Härte“ versteht man den Widerstand, den ein Körper dem Eindringen eines anderen Körpers entgegensetzt. Dementsprechend wird bei den gebräuchlichsten Härteprüfverfahren ein harter Prüfkörper senkrecht zur Oberfläche der Probe in diese eingedrückt. Als Maß des Widerstandes gilt die bleibende Verformung, die nach der Beanspruchung des Werkstücks durch den Eindringkörper durch Messung der Eindruckfläche oder Eindrucktiefe bestimmt wird. Die ermittelte Kennzahl ist vom Prüfverfahren abhängig, so dass bei der Angabe eines Härtewertes immer das verwendete Prüfverfahren mit zu nennen ist. Häufig ist das geprüfte Teil nach der Prüfung noch verwendbar, weshalb die Härteprüfung als „bedingt zerstörungsfreie“ Prüfung gilt. Wegen dem viskoplastischen Verhalten von Polymeren sind Härteprüfverfahren, die darauf beruhen den Härtewert durch das Ausmessen des durch den Eindringkörper hinterlassenen Eindruckes zu gewinnen (Vickers, Brinell) nicht geeignet. Stattdessen werden Verfahren angewandt, bei denen entweder die Eindruckgemetrie über die Eindrucktiefe errechnet wird (Bsp. Kugeldruckhärte) oder der Härtewert direkt über die Eindrucktiefe eines Indenters gewonnen wird (Bsp. Rockwellhärte, Härte nach Shore). Exemplarisch soll in diesem Praktikum das Härteprüfverfahren Rockwell Skale R sowie das Verfahren Shore D durchgeführt werden. A3-1. Rockwellhärte Skale R Bei diesem Verfahren wird eine gehärtete Stahlkugel mit einem Durchmesser von 12“ (Durchmesser 12,7 mm) als Eindringkörper verwendet. Diese wird zuerst mit einer Prüfvorkraft von 98,07 N in den Kunststoff eingedrückt. Danach wird die Prüfkraft von 588,4 N innerhalb von 10 s aufgebracht. 15 s nach Beginn der Kraftaufbringung ist die Prüflast zurückzunehmen. An der Tastermessuhr ist nach 15 s der Härtewert abzulesen. Die maximal erreichbare Härte wäre 130 HR R und würde bedeuten, dass der Eindringkörper nicht in das zu prüfende Material eindringen würde. Jeweils 2 µm Eindringtiefe ergibt einen Härtewert weniger. HRR 0,26mm Eindringtiefe[mm] 0,002mm Gleichung 3 Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 5 A3-2. Härte nach Shore D Die Härte nach Shore wird definiert als: „der Widerstand gegen das Eindringen eines Körpers bestimmter Form unter definierter Federkraft“. Die Härteskale umfasst einen Bereich von 0 bis 100 Härteeinheiten, wobei 0 der kleinsten und 100 der größten Härte entspricht. Bei Shore D wird ein Eindringkörper wie in Abbildung 3 dargestellt, verwendet. Die Härte ist 3 s nach der Berührung zwischen der Auflagefläche des Härteprüfgerätes und des Probekörpers abzulesen. Bei Probekörpern mit deutlichen Fließeigenschaften kann auch nach 15 s abgelesen werden. a = (3 ± 0,10) mm b = (1,25 ± 0,15) mm c = (2,5 ± 0,02) mm d = (0,79 ± 0,01) mm r = (0,1 ± 0,01) mm, kugelig f = (18 ± 0,50) mm Abbildung 3: Eindringkörper und Auflagefläche bei der Härteprüfung nach Shore D. B. Thermische Eigenschaften Das Verhalten eines Werkstoffes bei Temperaturänderung hängt von seinen thermischen Eigenschaften ab. Zu diesen gehören z.B. die Umwandlungstemperaturen, die spez. Wärmekapazität, der Längenausdehnungskoeffizient und die Temperaturleitfähigkeit. B1. Bestimmung der Schmelztemperatur mittels DSC Bei der Differential Scanning Calorimetry (DSC) wird eine Probesubstanz und eine Inertsubstanz mit einer bestimmte Heizrate (Abkühlrate) aufgeheizt (abgekühlt). Dabei werden Probe- und Inertsubstanz (bzw. ein leerer Tiegel) durch die Steuerung der Heizleistung stets auf gleicher Temperatur gehalten. Detektiert wird die Energie, die der Probesubstanz dabei mehr oder weniger zugeführt werden muss. Damit ist es möglich Umwandlungswärmen zu messen und den Schmelzpunkt, bzw. Schmelzbereich festzulegen. Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 6 Temperaturfühler Probesubstanz H1 H2 Hx: Heizelemente Inertsubstanz/ leerer Tiegel Registriereinheit Versorgungs-, Regelungs- und Verstärkungseinheit Abbildung 4: Schematischer Aufbau einer DSC. B2. Messung des Wärmeausdehnungskoeffizienten Im Dilatometer werden die Längenänderungen gemessen, die durch Wärmeausdehnung oder Phasenübergänge im Verlauf eines Aufheiz- bzw. Abkühlvorgangs (dT/dt = const.) auftreten. Damit ist es möglich den thermischen Ausdehnungskoeffizienten α eines Werkstoffes zu bestimmen. In Abbildung 5 ist der Aufbau eines Schubstangendilatometers zu sehen. Die Probe befindet sich in einem Quarzrohr und wird über einen elektrischen Widerstandsofen erhitzt. Durch einen reibungslos gelagerten Quarzstab wird die Längenänderung der Probe an ein Messsystem übertragen. Wahlweise kann dabei in definierten Atmosphären gearbeitet werden. Quarzrohr Probe * 0 Thermoelement Elektrischer Widerstandsofen Quarzstab (reibungsfrei gelagert) Abbildung 5: Schematischer Aufbau eines Schubstangendilatometers. Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 7 C. Literatur o ISO 527: Kunststoffe – Bestimmung der Zugeigenschaften o ISO 179: Kunststoffe - Bestimmung der Charpy-Schlageigenschaften Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung o ISO 11542-2: Ultrahochmolekulare Polyethylen - Formmassen, Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften o ISO 3146: Bestimmung des Schmelzverhaltens (Schmelztemperatur oder Schmelzbereich) von teilkristallinen Polymeren im Kapillarrohr- oder Polarisationsmikroskop-Verfahren o EN ISO 2039-2: Kunststoffe - Bestimmung der Härte, Teil 2: Rockwellhärte o DIN 53505: Härteprüfung nach Shore A und D o Datenblatt Chirulen 1020, Poly High Solidur Deutschland GmbH o H. Blumenauer, Werkstoffprüfung D. Versuchsdurchführung 1. Ermitteln Sie an 3 Flachzugproben den E-Modul, die Streckspannung, die Reißfestigkeit und die Reißdehnung. Als Zugprüfmaschine steht eine Zwick Z100 zur Verfügung. Die Dehngeschwindigkeit soll im elastischen Bereich 1 mm/min betragen, im plastischen Bereich wird mit 10 mm/min geprüft. Übertragen Sie die gewonnenen Daten eines Zugversuches (Kraft, Weg) in Exel und bestimmen Sie die oben genannten Kennwerte. Vergleichen Sie diese mit der Ausgabedatei und den im Produktdatenblatt gegebenen Werten. 2. Für jeweils 3 gekerbte und 1 ungekerbte Probe ermitteln Sie die (Kerb)Schlagarbeit. Diese Versuche werden an einem Pendelschlagwerk mit einem Arbeitsvermögen von 7,5 J durchgeführt. Worin besteht bei diesem Versuch die Abweichung zur Norm ISO 11542-2? Lesen Sie dazu die angegebene Norm sorgfältig durch. Bestimmen Sie die zum Bruch notwendige (Kerb)Schlagarbeit und bestimmen Sie W nach der Formel a die (Kerb)Schlagzähigkeit. A 3. Ermitteln Sie die Rockwellhärte Skale R an einer scheibchenförmigen Probe aus UHMW-PE. Nach Aufbringen der Vorkraft von 98,1 N wird die Prüfkraft angelegt und für 15 s (ab Auslösung der Kraftaufbringung) belassen. Danach wird die Prüfkraft zurückgenommen und der Härtewert nach 15 s abgelesen. Maschinenbedingt wird hier mit einer Prüfkraft von 490,5 N gearbeitet (589 N laut Norm EN ISO 2039-2). Die Abweichung ist im Protokoll zu vermerken. Stand 15.11.05 VERSUCH: Ermittlung verschiedener Werkstoffkennwerte des Implantatwerkstoffes UHMW-PE Seite 8 Ermitteln Sie den Wert aus 5 Einzelmessungen. Wie tief sinkt der Eindringkörper ein? 4. Bestimmen Sie die Härte Shore D. Der Härtewert ist nach 15 s abzulesen, die Messdauer ist im Protokoll anzugeben. Ermitteln Sie den Wert aus 5 Einzelmessungen und vergleichen Sie ihn mit dem Wert des Produktdatenblattes. 5. Die Schmelztemperatur des Polyethylens soll mittels DSC bestimmt werden. Wiegen Sie dazu 10 -20 mg Material ein (Durchmesser kleiner als 5 mm, planparallele Unterseite). Die Aufheizgeschwindigkeit soll 10 K/min betragen. Die Auswertung der DSC-Messung erfolgt mit der Software Netzsch Protheus Analysis. Lesen Sie dazu das erzeugte Datenfile ein und bestimmen Sie mit den Analysetools den Onset der Schmelztemperatur, sowie die Schmelzwärme. Aus dieser berechnen Sie die Kristallinität des UHMW-PEs mit Hilfe der Formel: 1 Schmezwärme(teilkristallinesPE ) , Schmelzwärme(vollkristallinesPE ) wobei die Schmelzwärme des vollständig kristallisierten PEs 290 J/g beträgt. 6. Bestimmen Sie mit Hilfe der Auftriebsmethode nach Archimedes die Dichte von UHMW-PE. Ermitteln Sie mit der gemessenen Härte den Kristallinitätsgrad. 2 gemessen amorph kristallin * * 100% kristallin amorph gemessen amorph 0,855 g cm 3 kristallin 1,000 g cm 3 7. Eine stäbchenförmige Probe (24 mm * 4 mm * 4 mm) wird in das Dilatometer eingesetzt. Im Bereich von 25°C bis 80°C soll der thermische Ausdehnungskoeffizient bestimmt werden. Dabei ist mit einer Aufheizrate von 5 K/min und in Stickstoffatmosphäre zu arbeiten. Lesen Sie das erzeugte Datenfile in Protheus Analysis ein und bestimmen Sie mit den zur Verfügung stehenden Auswerteroutinen den thermischen Ausdehnungskoeffizient. Stand 15.11.05