Philipps-Universität Marburg

Werbung

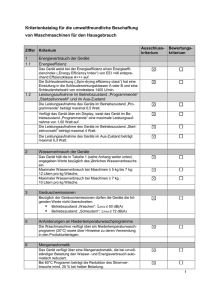

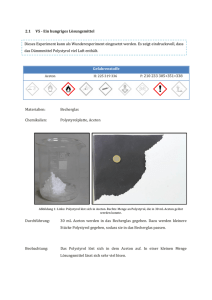

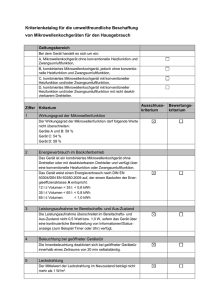

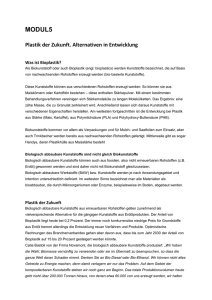

Hinweis: Dieses Protokoll stammt von der Seite www.chids.de (Chemie in der Schule). Dort können unterschiedliche Materialien für den Schulunterricht herunter geladen werden, unter anderem hunderte von Experimentalvorträgen so wie der vorliegende: http://online-media.uni-marburg.de/chemie/chids/veranstaltungen/uebungen_experimentalvortrag.html Philipps-Universität Marburg Fachbereich Chemie Sommersemester 2003 Seminar: Übungen im Experimentalvortrag Kunststoffe Experimentalvortrag vom 10.07.2003 Stefan Burgemeister Geschwister-Scholl-Str. 11b (502) 35039 Marburg Studienfächer: Chemie/ Deutsch Semesterzahl: 7 Inhaltsverzeichnis Seite 1. Ein feuriger Beginn 3 1.1 Definition 3 1.2 Ein historischer Überblick 3 1.3 Herstellen von Schießbaumwolle (Demonstration 1) 4 1.4 Herstellen von Kunsthorn 6 2. Grundlegende Kunststoffsynthesen und Strukturen 7 2.1.1 Bakelit – der erste vollsynthetische Kunststoff (Versuch 1) 7 2.1.2 Bakelit – Beispiel eines Duroplasten 9 2.1.3 Verwendung als Ionenaustauscher (Demonstration 2) 10 2.2.1 Vom Polystyrol zum Styropor (Versuch 2a) 12 2.2.2 Polystyrol – Beispiel eines Thermoplasts 14 2.2.3 Aufschäumen von Polystyrol (Versuch 2b) 15 2.3.1 Der Universalkunststoff Polyurethan (Versuch 3) 16 2.3.2 Polyurethan – Beispiel eines Elastomers 19 2.4 Verbrauch und Verwendung von Kunststoffen 20 3. Additive in Kunststoffen 21 3.1 Bestimmung des PVC-Gehalts nach Schöninger (Versuch 4) 21 3.2 Funktionsweise von Weichmachern 24 4. Kunststoffmüll 26 4.1 Recycling einer PET-Flasche (Versuch 5) 26 4.2 Reduktion von Metalloxiden mit PE 30 5. Schlussbetrachtung 31 6. Bibliographie 32 2 1. Ein feuriger Beginn 1.1 Definition „Kunststoffe sind makromolekulare organische Werkstoffe, die durch Umwandlung von Naturprodukten oder aus niedermolekularen Stoffen hergestellt werden“1. Bei den ersten Kunststoffen, die hergestellt wurden, handelte es sich um halbsynthetische Kunststoffe, d. h. um Kunststoffe, die durch Umwandlung von Naturprodukten hergestellt wurden. Kunststoffe, die aus niedermolekularen Stoffen hergestellt wurden, bezeichnet man als vollsynthetische Kunststoffe. 1.2 Ein historischer Überblick 1846 entdeckte der deutsche Chemiker Christian Friedrich Schönbein zufällig, dass unter Einwirkung von Nitriersäure auf Baumwolle ein explosiver Stoff, Cellulosenitrat oder auch Schießbaumwolle, entsteht. Er verschüttete auf seiner Laborbank sowohl Schwefelsäure, als auch Salpetersäure und wischte beide Säuren mit seiner Baumwollschürze auf. Nachdem er diese zum Trocknen über den Ofen hing, verbrannte sie rückstandslos. Die Entdeckung der Schießbaumwolle war ein erster wichtiger Schritt zur Herstellung des ersten halbsynthetischen Kunststoffes, der wenige Jahre später erfunden wurde: 1869 ärgerte sich ein amerikanischer Billardspieler, dass seine Billardkugeln, hergestellt aus Naturprodukten wie beispielsweise Elfenbein, viele Unregelmäßigkeiten besaßen und deshalb nicht immer geradeaus lief. Er bot demjenigen 10.000 Dollar, der ihm ein besseres und gleichmäßigeres Material bringen würde. Die amerikanischen Brüder Hyatt lösten die Schießbaumwolle in einem Gemisch von Kampfer und Alkohol, ließen das Lösungsmittel verdampfen und erhielten einen neuen Stoff, den sie Celluloid nannten. Dieser Stoff war durchsichtig wie Glas, aber zäher als Leder, man konnte ihn wunderbar färben und er war bei niedrigen Temperaturen schmelzbar.2 Celluloid wurde beispielsweise als Unterlage für fotographische Filme in der Abb. 1: Billardkugel aus Celluloid3 1 Schüler-Duden 1988: 240. Vgl. Kunststoffe – Werkstoffe unserer Zeit 1990: 28. 3 Online im Internet: URL: http://www.deutsches-kunststoff-museum.de [Stand: 27.10.2003] 2 3 Kinotechnik verwendet, oder wird noch heute für die Herstellung von Tischtennisbällen benutzt. Hauptnachteil war die leichte Entflammbarkeit, weshalb es später durch andere Kunststoffe ersetzt wurde. 1883 entwickelt der Engländer Joseph Wilson Swan ein Verfahren zur Herstellung von Kunstseide aus Cellulosenitrat, doch sehr schnell geriet diese Seide, ebenfalls aufgrund der leichten Entflammbarkeit des Materials, in Verruf und erhielt den Beinamen „Schwiegermutterseide“, da entsprechend eines makaberen Witzes ein Funke genüge, um aus einer bösen Schwiegermutter einen Engel zu machen. 1885 wurde schließlich ein weiterer halbsynthetischer Kunststoff von den deutschen Chemikern Spitteler und Krischa hergestellt, das „Kunsthorn“. Hierbei verwendeten sie nicht das natürliche Makromolekül Cellulose, sondern mit Casein ein Protein, welches sie mit Natronlauge und Formaldehyd versetzten. Das entstehende Produkt war äußerst hart und wurde für die Herstellung alltäglicher Gebrauchsgegenstände wie beispielsweise Knöpfe oder Kämme verwendet. 1.3 Herstellen von Schießbaumwolle (Demonstration 1)4 Chemikalien: 4 Stoff Gefahrensymbol R-Sätze S-Sätze H2SO4(konz.) C 35 26-30-45 HNO3(konz.) C 35 23.2-26-36/37/39-45 Watte (100% Baumwolle) - - - Online im Internet: URL: http://www.experimentalchemie.de [Stand: 27.10.2003] 4 Geräte: 100 mL Becherglas, Glasstab, Feuerzeug, Eisbad, Exsikkator Durchführung: In einem Becherglas (100 mL) werden unter Eiskühlung vorsichtig zu 17 mL rauchender Salpetersäure 20 mL konzentrierte Schwefelsäure gegeben. Die Temperatur der Lösung darf hierbei nicht zu stark ansteigen. Nun werden 1,5 g Watte etwa 10 Minuten mit Hilfe des Glasstabs in der hergestellten Nitriersäure geknetet, daraufhin gewaschen und ausgewrungen. Anschließend wird die Watte gezupft und in einem Exsikkator mit Silicagel getrocknet. Beobachtung: Wird die getrocknete Watte mit Hilfe eines Feuerzeuges angezündet, verbrennt sie rückstandslos. Reaktionsgleichung: Auswertung: Unter Einwirkung von Nitriersäure werden die freien Hydroxyl-Gruppen des Cellulose-Grundmoleküls nitriert. 5 1.4 Herstellen von Kunsthorn5 Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Eisessig (w = 1,0) C 10-35 23.2-26-45 Natronlauge (w = 0,2) C 35 26-36/37/39-45 Formalinlösung (w = 0,1) T 20/21/22-36/37/38- 26-36/37-45-51 39/23/24/25-40-43 Magermilch - - - Geräte: Bechergläser (600 mL, 100 mL), Uhrglas, Tropfpipette, Indikatorpapier, Leinentuch, Exsikkator Durchführung: Zunächst wird aus Magermilch (nicht homogenisiert) das Casein ausgefällt. Zu diesem Zweck werden zu 0,5 L Magermilch etwa 3-5 mL Eisessig gegeben, wobei der pHWert auf etwa 4,7 eingestellt werden sollte. Nach 2-3 Stunden wird der entstandene Niederschlag durch ein Leinentuch filtriert, mit dest. Wasser gewaschen und im Exsikkator getrocknet. 5 g des getrockneten Casein-Pulvers werden daraufhin mit ca. 10 mL dest. Wasser und 2 mL Natronlauge (w = 0,2) zu einem zähen Brei verarbeitet, über Nacht einwirken lassen und anschließend in etwa 30 mL Formalinlösung (w = 0,1) drei Wochen aufbewahrt, nachdem das Becherglas mit Hilfe eines Uhrglases verschlossen wurde. Schließlich wird das erhaltene Produkt erneut getrocknet. Auswertung: Durch Einwirkung von Formaldehyd werden unter Abspaltung von Wasser die Eiweißstoffe chemisch verändert und zu einem Kunststoff vernetzt. (Anmerkung: Bis zu diesem Zeitpunkt wurden im Vortrag auf die Reaktionsmechanismen noch nicht näher eingegangen. Bei dieser Reaktion handelt es sich um eine Polykondensation. Im Labor hergestelltes Kunsthorn wurde herumgereicht.) 5 Röhmer 1986: 36. 6 2. Grundlegende Kunststoffsynthesen und Strukturen 2.1.1 Bakelit – der erste vollsynthetische Kunststoff (Versuch 1) Der erste vollsynthetische Kunststoff wurde schließlich im Jahre 1907 von dem belgischen Chemiker Baekeland erfunden, indem er Resorcin mit Formaldehydlösung in Gegenwart von Natronlauge versetzte und so ein Phenolharz herstellte, welches er Bakelit nannte. Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Natronlauge (w = 0,2) C 35 26-36/37/39-45 Formalinlösung (w = 0,1) T 20/21/22-36/37/38- 26-36/37-45-51 39/23/24/25-40-43 Resorcin Xn, N 22-36/38-50 26-61 Geräte: Reagenzglas, Reagenzglasklammer, Bunsenbrenner mit Schlauch, Feuerzeug, Spatel Durchführung: Etwa 2 g Resorcin werden in einem Reagenzglas mit etwa 3 mL Formaldehydlösung versetzt. Anschließend werden 5 Tropfen Natronlauge hinzugefügt und über dem Bunsenbrenner erhitzte. Beobachtung: Schon während des Erhitzens entsteht eine bräunliche feste Masse. Reaktionsgleichung/ -mechanismus: OH O O O O OH + H2O -H2O OH OH OH OH OH 7 H O O C O H H O O O H2O -OH OH O H O H H -H2O OH OH OH O H2C O O O OH H C H + OH OH OH OH OH OH H OH OH OH O OH CH2 OH OH OH OH CH2OH HO OH OH OH OH OH OH OH + H2O HO OH OH OH OH OH Auswertung: Bei dieser Reaktion handelt es sich um eine Polykondensation, die Produkte sind so genannte Polykondensate. Charakteristisch ist, dass die Reaktion in Stufen und unter Abspaltung von Nebenprodukten, wie in diesem Fall beispielsweise Wasser, verläuft. Schematisch kann man sich die Reaktion ungefähr folgendermaßen vorstellen: 8 6 Abb.2: Bakelite wurden in der Folgezeit ebenfalls für die Herstellung vieler alltägliche Gebrauchsgegenstände verwendet, wie z. B. Küchengeräte, Radiogeräte oder Steckdosen. Abb. 3: Waage aus Bakelit7 2.1.2 Bakelit – Beispiel eines Duroplasten Als Produkt entsteht bei diesem Versuch mit Bakelit ein hochvernetzter Kunststoff, ein Duroplast. Das charakteristische Merkmal von Duroplasten ist der hohe Vernetzungsgrad: Abb. 4: Struktur eines Duroplasten Die wesentliche Eigenschaft von Duroplasten ist die chemische und thermische Widerstandsfähigkeit. Sie werden beim Erhitzen nicht weich und schmelzen nicht, sondern zersetzen sich, da ihre Schmelztemperatur über der Zersetzungstemperatur liegt: Abb. 5: thermische Widerstandsfähigkeit eines Duroplasten8 6 Online im Internet: URL: http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm [Stand: 27.10.2003] Online im Internet: URL: http://deutsches-kunststoff-museum.de [Stand: 27.10.2003] 8 Kunststoffe – Werkstoffe unserer Zeit 1990: 27. 7 9 2.1.3 Verwendung als Ionenaustauscher (Demonstration 2)9 Neben der Verwendung von Bakelit für die Herstellung von Gebrauchsgegenständen soll an dieser Stelle eine chemische Anwendung näher betrachtet werden, und zwar die Anwendung als Kunstgerüst bzw. Kunstharz in Ionenaustauschern. Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Natronlauge (c = 1 mol/ L) C 34 26-36/37/39-45 4-Sulfanilsäure Xi 36/38-43 24-37 Salzsäure (c = 4 mol/ L) C 34 26-36/37/39-45 Salzsäure (c = 2 mol/ L) - - - Natriumnitrit O, T, N 8-25-50 45-61 Natriumchlorid (gesättigt) - - - Kupfersulfatlösung Xn, N 22-36/38-50/53 22-60-61 (w = 0,05) Geräte: Erlenmeyerkolben (500 mL), 2 Bechergläser (100 mL), 2 Bechergläser (250 mL), Messzylinder (100 mL), Ionenaustauschersäule, Tropftrichter (100 mL), Glasstab, Saugflasche, Büchnertrichter, Filterpapier, Eisbad, Exsikkator mit Silicagel Durchführung: Zu 4 g des selbst hergestellten und gemörserten Bakelits werden in einem Erlenmeyerkolben (500 mL) 100 mL Natronlauge (c = 1 mol/ L) gegeben. In einem Becherglas (100 mL) werden 10 g 4-Sulfanilsäure in 25 mL Natronlauge gelöst und mit 5 g Natriumnitrit, welches zuvor in einem weiteren Becherglas (100 mL) in 50 mL dest. Wasser gelöst wurde, versetzt. Diese Mischung wird daraufhin langsam unter Rühren und Kühlung mit Eis in ein Becherglas (250 mL) mit 50 ml Salzsäure gegeben. Die Temperatur darf hierbei 5 °C nicht überschreiten. Die entstandene Suspension rührt man anschließend rasch in den Erlenmeyerkolben mit dem Bakelit. Das Gemisch wird unter gelegentlichem Rühren etwa 1-2 h stehen gelassen; eine eventuelle 9 Kristallisation wird durch Zugabe weniger Tropfen gesättigter Online im Internet: URL: http://dc2.uni-bielefeld.de/ [Stand: 27.10.2003] 10 Natriumchloridlösung beschleunigt. Der ausgefallene Niederschlag wird abgenutscht, mit dest. Wasser gewaschen und schließlich im Exsikkator getrocknet. Die getrockneten Kristalle werden in eine Ionenaustauschersäule überführt und nochmals mit dest. Wasser gespült, bis der gesamte Farbstoff herausgespült wurde. Die Ionenaustauschersäule wird mit dem Tropftrichter verbunden, in denen daraufhin etwa 80 mL Salzsäure (c = 2 mol/ L) eingefüllt werden. Bei langsamer Tropfgeschwindigkeit wird nun der Ionenaustauscher mit der Salzsäure gespült und anschließend mit dest. Wasser neutral gewaschen. Der Nachweis für die Funktionstauglichkeit des selbst hergestellten Ionenaustauschers kann nun mit Hilfe einer Kupfersulfatlösung gezeigt werden, indem man etwa 20 mL dieser Lösung, wiederum bei langsamer Tropfgeschwindigkeit, durch die Austauschersäule fließen lässt. Ein saurer pH-Wert im Eluat zeigt an, dass zumindest partiell die H+-Ionen durch die Cu2+-Ionen ausgetauscht wurden. Beobachtung: Sobald die Mischung aus Sulfanilsäure, Natriumnitrit und Salzsäure zu dem Bakelit gegeben wird, beginnt sich ein Teil des Kunststoffs unter starker Gasentwicklung zu lösen. Die ausfallenden Kristalle sind dunkelrot und müssen mit sehr viel Wasser gewaschen werden. Nach einbringen der Kupfersulfatlösung in die Austauschersäule kann ein saurer pHWert im Eluat nachgewiesen werden. Reaktionsgleichung: HO3S NH2 + NO2-(aq) + Cl-(aq) + 2 H3O+(aq) OH HO3S N + N + OH OH HO OH + 4 H2O OH 11 HO3S HO3S OH OH OH OH H N N N N O - HCl HO OH OH HO OH OH OH Auswertung: Durch die Azokupplung von 4-Sulfanilsäure auf Bakelit ist ein stark saurer Kationenaustauscher entstanden. Dadurch, dass im Eluat H3O+-Ionen nachgewiesen werden konnten, ist die Funktionsfähigkeit des Ionenaustauschers bewiesen. 2.2.1 Vom Polystyrol zum Styropor (Versuch 2a)10 Ein noch heute sehr häufig verwendeter Kunststoff ist Polystyrol, beispielsweise als Joghurtbecher, oder auch als Kinderspielzeug. Wenn Polystyrol aufgeschäumt wird, entsteht z. B. Styropor, welches hervorragende Isolatoreigenschaften besitzt. Abb. 6: Joghurtbecher und Spielzeug aus Polystyrol11 Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Dibenzoylperoxid E, Xi 2-36-43 3/7-14.9-24-36/37/39 Styrol Xn 10-20-36/38 23.2 Geräte: Reagenzglas, Reagenzglasklammer, Bunsenbrenner mit Schlauch, Feuerzeug, Spatel 10 11 Röhmer 1986: 36. Online im Internet: URL: http://www.deutsches-kunststoff-museum.de [Stand: 27.10.2003] 12 Durchführung: In einem Reagenzglas löst man etwa 1 g Dibenzoylperoxid in etwa 3 mL Styrol und erhitzt die Lösung ca. 5-10 min. über dem Bunsenbrenner. Beobachtung: Schon während des Erhitzens wird die Lösung zähflüssig und erhärtet beim Erkalten. Reaktionsgleichung: 1. Bildung der Startradikale O O O O 2 O O Phenylradikal Dibenzoylperoxid 2. Kettenstart H H C + C H H H C C H 3. Kettenwachstum H H C C H H H C + H C H H H H C C C C H H Auswertung: Bei dieser Reaktion handelt es sich um eine radikalische Polymerisation, die mit Hilfe eines Initiators, in diesem Fall Dibenzoylperoxid, gestartet wurde. In einer Kettenreaktion entstehen schließlich aus Monomeren, die mindestens eine Doppelbindung enthalten, Polymerisate. Im Gegensatz zu der Polykondensation verläuft diese Reaktion ohne erkennbare Stufen und ohne Abspaltung (oder 13 Umlagerung) von Molekülbestandteilen. Schematisch kann man sich eine Polymerisation folgendermaßen vorstellen: 12 Abb. 7: 2.2.2 Polystyrol – Beispiel eines Thermoplasts Als Produkt entstehen bei dieser Reaktion lange, unverzweigte, zum Teil gestrauchte Polymerketten, so genannte Thermoplasten. Das charakteristische Merkmal von Thermoplasten ist demzufolge nicht der Vernetzungsgrad, sondern der Polymerisationsgrad, d. h. die Kettenlänge. Abb. 8: Struktur eines Thermoplasts13 Die langen Molekülketten können zudem sowohl geordnet, als auch ungeordnet vorliegen und somit Kristalle oder amorphe Festkörper bilden. Die Kristallinität von Thermoplasten wird beispielsweise dadurch unterstützt, dass die Kunststoffe langsam aushärten. Abb. 9: Amorphe Struktur14 Abb. 10: Teilkristalline Struktur15 12 Online im Internet: URL: http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm [Stand: 27.10.03] Online im Internet: URL: http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm [Stand: 27.10.03] 14 Online im Internet: URL: http://pz.bildung-rp.de [Stand: 27.10.2003] 15 Online im Internet: URL: http://pz.bildung-rp.de [Stand: 27.10.2003] 13 14 Die wesentliche Eigenschaft von Thermoplasten ist, dass sie beim Erwärmen erweichen, also verformbar sind und beim Abkühlen wieder erhärten. Abb. 11: Verformbarkeit eines Thermoplasts16 Die Eigenschaften von Thermoplasten können allerdings durch eine Änderung der Kristallinität bzw. des Polymerisationsgrades beeinflusst werden. Die Erhöhung der Kristallinität bewirkt eine Zunahme der Dichte und der Festigkeit, während z. B. das Verformungsvermögen und die Transparenz abnehmen. Mit zunehmendem Polymerisationsgrad erhöhen sich die Zugfestigkeit, die Härte und die Schlagzähigkeit und es verringern sich die Fließfähigkeit und die Kristallisationsneigung. 2.2.3 Aufschäumen von Polystyrol (Versuch 2b)17 Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Essigsäureethylester F, Xi 11-36-66-67 16-26-33 n-Pentan F+, Xn, N 12-51/53-65-66-67 9-16-29-33-61-62 Geräte: 2 Bechergläser (250 mL), Becherglas (100 mL), Glasstab, Magnetrührer mit Rührfisch, Pinzette, Uhrglas, Heizplatte Durchführung: Zunächst wird 1 g des selbst hergestellten Polystyrols mit Hilfe des Magnetrührers in 10 mL Essigsäureethylester gelöst. Gleichzeitig werden auf einer Heizplatte 200 mL Wasser bis zum Sieden erhitzt. 16 17 Kunststoffe – Werkstoffe unserer Zeit 1990: 27. A. Noll (u. a.) 1998: 21-22. 15 Nun gibt man die PS-Lösung in ein Becherglas (250 mL) mit 100 mL Pentan, wobei das Polystyrol weiß ausfällt. Mit Hilfe eines Glasstabes wird das Agglomerieren unterstützt. Der PS-Klumpen wird mit einer Pinzette entnommen und auf ein Uhrglas gelegt, damit der größte Teil des außen anhaftenden Pentans verdampfen kann. Schließlich wird der PS-Klumpen in das siedende Wasser überführt. Beobachtung: Sobald der PS-Klumpen in das siedende Wasser überführt wird, schäumt das Polystyrol auf. Auswertung: n-Pentan dient bei diesem Versuch als Treibmittel; das expandierende und verdampfende Pentan führt zur Ausbildung einer Schaumstruktur. 2.3.1 Der Universalkunststoff Polyurethan (Versuch 3)18 Polyurethan ist ein weiterer Kunststoff, der in vielen Alltagsgegenständen, beispielsweise in Sitzpolstern oder Schuhsohlen, zum Einsatz kommt. Abb. 12: Sitzpolster und Armaturen aus Polyurethan19 Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze Ethylenglykol Xn 22 - Diphenylmethan-4,4- Xn 20-36/37/38-42/43 23.5-36/37-45 F, C 11-20/21/22-35 3-16-26-29- diisocyanat Triethylamin 36/37/39-45 18 19 Online im Internet: URL: http://dc2.uni-bielefeld.de/ [Stand: 27.10.2003] Online im Internet: URL: http://www.pur-formteile.de [Stand: 27.10.2003] 16 Geräte: Altes Gurkenglas (700 mL), Glasstab, 2 Bechergläser (100 mL) Durchführung: Zunächst werden in das alte Gurkenglas 30 g des Diisocyanats, in ein Becherglas (100 mL) 10 g Ethylenglykol mit etwa 2 mL Wasser und in ein weiteres Becherglas 2 g Triethylamin abgewogen. Um den Versuch zu starten werden nun zu dem Diisocyanat erst das Ethylenglykol, dann das Triethylamin gegeben und die Mischung anschließend kräftigt mit Hilfe des Glasstabs verrührt. Beobachtung: Schon nach wenigen Sekunden beginnt eine heftige Reaktion, es bildet sich ein harter Schaum. Reaktionsgleichungen: 1. Strukturen der Edukte H N O O H N C C O O Diphenylmethan-4, 4-diisocyanat Ethylenglykol 2. Funktion des Aktivators N + H O R OH N + H O R OH Triethylamin 17 3. Reaktion des Dialkohols mit Diisocyanat + N H O R N OH H - ++ O C N R' N C + O O C N R' N O H O C R' N N R C O OH H N + O O R C O C N R' N C O R OH + N O OH Urethan-Bindung 4. Reaktionsmechanismus für die räumliche Vernetzung O R' N C O O R H H O C R' N C O C N N O O R R' R' N N C O O C N H R R' N C R' C O N C O O 5. Abspaltung von CO2 O R' N C O + H2O R' N H C R NH2 + CO2 OH Auswertung: Durch eine Polyaddition ist ein Polyurethan-Schaum entstanden. Wie bei der Polykondensation verläuft die Reaktion in Stufen, wobei allerdings keine Nebenprodukte abgespalten werden. Schematisch lässt sich die Reaktion wie folgt beschreiben: 18 20 Abb. 13: Durch ändern verschiedener Parameter lassen sich verschiedene Polyurethane mit unterschiedlichen Eigenschaften herstellen. Durch Erhöhung der Isocyanat- Konzentration entstehen stärker vernetzte Kunststoffe, anstelle von difunktionellen Alkoholen bzw. Isocynaten können auch trifunktionelle eingesetzt werden, was ebenfalls eine Erhöhung des Vernetzungsgrades zur Folge hat. Durch Änderung der zugesetzten Wassermenge lässt sich zudem die Menge an entstehendem CO2 variieren und demzufolge die Stärke der Schäumung. 2.3.2 Polyurethan – Beispiel eines Elastomers Das wesentlich Merkmal von Elastomeren ist, dass sie sich auf mindestens das Doppelte ihrer Länge dehnen lassen und anschließend in ihren Ausgangszustand zurückkehren, also gummielastisch sind. Dieses Phänomen kann mit der Entropie begründet werden. Elastomere sind in sich verknäulte, ungeordnete und schwach verzweigte Moleküle, weil dieser Zustand der energiegünstigste, da entropiereichste Zustand ist. Beim Dehnen nimmt die Entropie demzufolge ab, beim Loslassen verknäulen sich die Moleküleketten erneut, das Elastomer zieht sich wieder zusammen. Abb. 14: Struktur eines Elastomers21 Das charakteristische Merkmal von Elastomeren ist wie bei Duroplasten der Vernetzungsgrad, durch deren Zunahme sich die Härte und Wärmebeständigkeit erhöht. 2.4 Verbrauch und Verwendung von Kunststoffen 20 21 Online im Internet: URL: http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm [Stand: 27.10.03] Online im Internet: URL: http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm [Stand: 27.10.03] 19 Der Weltverbrauch an Kunststoffen lag im Jahre 2002 bei 210 Mio. t., wobei hierbei die Standardkunststoffe wie Polyethylen (PE), Polyethylentherephthalat (PET), Polyvinylchlorid (PVC), Polypropylen (PP) und Polystyrol am häufigsten zum Einsatz kommen: PET 14% PP 14% PE 24% PVC 12% Sonstige 5% PS/ EPS 6% Duroplaste, Lacke, Leime, Harze 14% technische Kunststoffe 7% PUR 4% Abb. 15: Weltverbrauch an Kunststoffen22 Die Verwendung derselben ist in der Verpackungsindustrie und im Bauwesen am begehrtesten: Verpackungen 34% Bauwesen 23% Sonstige (z. B. Medizin) 9% Elektronik 11% Haushaltswaren 2% Klebstoffe, Farben, Lacke 4% Landwirtschaft 2% Möbel 6% Automobilindustrie 9% Abb. 16: Verwendung von Kunststoffen23 22 23 Online im Internet: URL: http://www.basf.de [Stand: 27.10.03] Online im Internet: URL: http://www.basf.de [Stand: 27.10.03] 20 3. Additive in Kunststoffen Die Verarbeitung von Kunststoffen ist in erster Linie von ihren Eigenschaften abhängig, die durch eine Reihe von Zusatzstoffen beeinflusst werden können, wie beispielsweise Weichmacher, Flammschutzmittel, Gleit- und Trennmittel, Stabilisatoren, Farbmittel, Füllstoffe, Schlagzähmodifikatoren und Treibmittel. Je nachdem in welchem Bereich der Kunststoff zum Einsatz kommen soll, werden ihm Additive zugesetzt. Am Beispiel des PVCs soll dieses veranschaulicht werden: Produktgruppen Füllstoffe Weichmacher Stabilisatoren Pigmente Fensterprofile 0 - 12 % - 2–4% 2–5% Rohre 0-4% - 2–3% 2% Fußbodenbeläge 25 – 50 % 10 – 20 % 0,5 – 1 % 1% Kabelmassen 10 – 50 % 25 – 40 % 1–3% 1–3% Es besteht ein genereller Unterschied zwischen Hart-PVC, der beispielsweise in Rohren oder Fensterrahmen zum Einsatz kommt und dem keine Weichmacher zugesetzt wurden, sowie Weich-PVC, der einen hohen Weichmacheranteil besitzt, da er zum Beispiel als Kabelmasse oder als Fußbodenbelag verwendet wird und somit elastisch bleiben muss. 3.1 Bestimmung des PVC-Gehalts nach Schöninger (Versuch 4)24 In einem Experiment soll nun der Massenanteil an reinem PVC in einem PVC-Schlauch bestimmt werden. Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze PVC-Schlauch - - - Natronlauge (c = 0,1 mol/ L) - - - Phenolphthalein F 11 7-16 O 8 17 (ethanolisch) O2-Gas 24 Online im Internet: URL: http://www.uni-frankfurt.de/didachem/cdonline/pvc.html [Stand: 28.10.2003] 21 Geräte: 2 Erlenmeyerkolben (1L und 300 mL), Gummistopfen (passend für Erlenmeyerkolben 1L), Verbrennungslöffel, Bürette (20 mL), Vollpipette (50 mL), Magnetrührer mit Rührfisch, PVC-Schlauch, Schlauchschelle, Filterpapier, Stativmaterial, Feuerzeug, Schere, Uhrglas Aufbau: Durchführung: Zunächst wird der Gummistopfen, der den 1L-Erlenmeyerkolben dicht verschließen sollte, mit dem glühendem Ende des Verbrennungslöffels durchbohrt. Anschließend wird eine PVC-Probe eingewogen, wobei die Masse der Probe 100 mg nicht überschreiten sollte. Mit Hilfe eines Filterpapiers wird ein kleines Tütchen gefaltet, in welches die PVC-Probe überführt wird. Als weitere Vorbereitungsmaßnahmen werden in den Erlenmeyerkolben (1L) exakt 150 mL dest. Wasser gefüllt, sowie die Bürette mit Natronlauge gefüllt (c = 0,1 mol/ L). Nun wird der Erlenmeyerkolben mit Sauerstoffgas aus der Stahlflasche gespült und gefüllt. Damit kein Sauerstoff entweicht wird dieser sofort mit einem Uhrglas verschlossen. Auf den Verbrennungslöffel wird anschließend das Filterpapiertütchen mit der PVC-Probe gelegt und angezündet. Sobald das Filterpapier zu brennen anfängt wird das Uhrglas durch den Gummistopfen ausgetauscht, so dass der Verbrennungslöffel in den Erlenmeyerkolben hineinragt, allerdings keine Berührung mit dem darin befindlichem dest. Wasser auftritt. 22 Nachdem die Probe vollständig verbrannt ist, werden die entstehenden Gase sorgfältig im Wasser ausgeschüttelt, bevor der Erlenmeyerkolben wieder geöffnet werden kann. Daraufhin werden mit der Vollpipette (50 mL) genau 50 mL Flüssigkeit entnommen und in einen weiteren Erlenmeyerkolben (300 mL) überführt. Die Lösung wird mit 2-3 Tropfen Phenolphthalein-Lösung versetzt und schließlich mit Natronlauge titriert. Beobachtung: Nachdem die Probe entzündet und in die Sauerstoffatmosphäre des Erlenmeyerkolben überführt wurde, glüht diese auf und verbrennt vollständig unter Bildung von weißem Nebel. Reaktionsgleichung: H H C C H Cl + 2,5 O2(g) 2 CO2(g) + HCl(g) + H2O n NaOH(aq) + HCl(aq) Na+(aq) + Cl-(aq) + H2O Auswertung: Zur Bestimmung des PVC-Anteils der Probe wird von der molekularen Masse der monomeren Einheit ausgegangen. Der durch die Vernachlässigung der Endgruppen entstehende Fehler fällt bei durchschnittlich 1000-2000 monomeren Einheiten pro Molekül nicht ins Gewicht. Die Stoffmenge an NaOH entspricht der Stoffmenge an HCl bzw. an PVC. Daraus folgt: n( PVC) c( NaOH ) V ( NaOH ) m( PVC) n( PVC) M ( PVC) VF M (PVC) = 62,498 g/ mol VF = Vervielfältigungsfaktor Auf Basis dieser Ergebnisse kann anschließend der Massenanteil von PVC in der PVC-Probe bestimmt werden: 23 m( PVC) m( gesamt ) w In der Literatur wird der PVC-Gehalt im PVC-Schlauch mit knapp 70 %, beim PVCRohr – also Hart-PVC – mit knapp 90 % angegeben25: Produkt PVC-Gehalt Füllstoff-Gehalt Weichmacher-Gehalt PVC-Schlauch 66 % - 30 % PVC-Rohr 89 % 7% - Auffällig ist der hohe Weichmacher-Gehalt im PVC-Schlauch. Aus diesem Grund soll im folgendem Kapitel die Funktionsweise von Weichmachern näher betrachtet werden. 3.2 Funktionsweise von Weichmachern Weichmacher verleihen den Produkten elastische Eigenschaften. Die Wirksamkeit beruht hierbei auf zwei Haupteffekten. Erstens werden die Kohäsionskräfte reduziert, da sich die Weichmachermoleküle zwischen die Kunststoffketten schieben, zweitens führen Adhäsionskräfte zwischen Kunststoffstrang und Weichmacher zu „Ausbuchtungen“, was einen so genannten „Scharniereffekt“ bewirkt. In einer Skizze sollen diese Effekte veranschaulicht werden. Hierbei werden zunächst zwei PVC-Kunststoffstränge betrachtet: H Cl H Cl H H 25 H Cl H H H Cl H H H Cl H H H H H Cl H H Cl H H H H Cl H H H Cl H H H Cl H H H H H H Online im Internet: URL: http://www.uni-frankfurt.de/didachem/cdonline/pvc.html [Stand: 28.10.2003] 24 Der Einfachheit bzw. Übersicht halber werden in diesen Strängen im folgenden Schritt nur die partiellen Ladungen betrachtet: + - - + - + + - + - - + - + + - + - - + Wenn nun ein Weichmacher – in diesem Fall Trikresylphosphat – in das System eingebracht wird, entstehen deutlich sichtbare „Ausbuchtungen“: + - + - CH3 + + O + - O P O CH3 - + O + + - CH3 + - + 25 4. Kunststoffmüll 4.1 Recycling einer PE-Flasche (Versuch 5)26 Die Trennung von Müll ist in Deutschland schon fast zur Selbstverständlichkeit geworden, doch was passiert mit den „gelben Säcken“? In diesem Experiment soll eine Möglichkeit gezeigt werden, wie aus einer PET-Flasche die ursprünglich eingesetzten Edukte zurück gewonnen werden können, die anschließend erneut zur Herstellung von Abb. 17: Recyclingprodukt Fleece-Pulli27 Polyethylentherephthalat dienen können. Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze PET-Probe - - - Natronlauge (w = 0,4) C 35 26-36/ 37/ 39-45 HCl (w = 0,37) C 34-37 26-36/ 37/ 39-45 HNO3 (w = 0,5) C 35 23.2-26-36/ 37/ 39-45 Ce(SO4)2 4 H2O Xi 36/ 38 26 Ethylenglykol Xn 22 - Geräte: Dreihals-Rundkolben NS 29 (250 mL), 2 Schliffstopfen NS 29, Rückflusskühler NS 29 (20-30 cm), Magnetrührer mit Rührfisch, Heizpilz, Pulvertrichter, PVC-Schläuche, Schlauchschellen, Saugflasche (500 mL), Büchnertrichter, Membranpumpe, Rundfilter, 3 Reagenzgläser, Reagenzglasständer, Glasstab, Becherglas (600 mL), Stativmaterial 26 27 Online im Internet: URL: http://dc2.uni-bielefeld.de/ [Stand: 27.10.2003] Heike Schiffler 2003: 9. 26 Aufbau: RD1 4 45o RD1 4 45o NS 29 NS 29 15o -15o 250 mL 500 mL LaboBib 300 50 © AN AN AUS AUS 1500 100 o 0 U/min 250 500 C 200 150 1000 750 Durchführung: a. Herstellen des Cersulfat-Reagenzes 1 g Cer(IV)-Sulfat wird in 2,5 mL Salpetersäure (c = 2 mol/ L) gelöst. b. Hydrolyse von Polyethylentherephthalat Zunächst wird die Apparatur entsprechend der Versuchsskizze aufgebaut. Anschließend werden 100 mL Natronlauge (w = 0,4) im Dreihalsrundkolben unter Rühren zum Sieden gebracht, woraufhin 5 g klein geschnittener PET-Müll hinzugegeben werden. Nach einer Siedezeit von 20 Minuten wird die Heizquelle entfernt. c. Nachweis von Ethylenglykol Die abgekühlte Lösung wird daraufhin abgenutscht, von dem Filtrat werden wenige mL in ein Reagenzglas überführt und mit Hilfe von Salpetersäure (w = 0,5) deutlich sauer eingestellt. In ein weiteres Reagenzglas werden wenige mL dest. Wasser gefüllt, in ein drittes wenige mL Ethylenglykol. Nun werden einige Tropfen Cersulfat-Reagenz in jedes der drei Reagenzgläser gegeben. Beobachtung: Nachdem die PET-Stücke zu der siedenden Natronlauge gegeben wurden, entsteht unter Lösen des Kunststoffs ein weißes Salz, welches anschließend durch Abnutschen der Lösung isoliert werden kann. 27 Sobald zu dem sauer eingestellten Filtrat einige Tropfen Cersulfat-Reagenz gegeben werden, ist insbesondere an der Eintrittsstelle eine deutliche Rotfärbung der Lösung zu beobachten, bedingt durch die Anwesenheit von Ethylenglykol. Diese Rotfärbung ist somit ebenfalls bei dem mit Ethylenglykol gefülltem Reagenzglas zu beobachten, jedoch nicht bei dem mit dest. Wasser. Reaktionsgleichung: a. Hydrolyse von PET O O O C C O C O O C O H H C C H H H H C C H H O H H C C H H + O C +” C O O OH O C + C y C O” H O H H C C H H H H C C H H O O H H C C H H O O C C ” O C O” di-Natriumterephthalat Na + n O x O O O C C n HO O x O C Na C O OH y O O n O n OH O O ” O OH Ethylenglykol b. Nachweis von Ethylenglykol [Ce(NO3)6]2-(aq) + ROH(aq) [Ce(OR)(NO3)5]2-(aq) + HNO3(aq) Auswertung: Durch Hydrolyse sind di-Natriumterephthalat (bzw. Terephthalsäure) und Ethylenglykol entstanden, also die Edukte, die bei der Herstellung von PET eingesetzt werden. 28 4.2 Reduktion von Metalloxiden mit PE28 Neben dem Recycling von Kunststoffmüll wird dieser auch als Reduktionsmittel beispielsweise bei der Darstellung von Eisen im Hochofenprozess eingesetzt. In diesem Experiment soll dieser Vorgang am Beispiel von Polyethylen-Müll veranschaulicht werden. Abb. 18: Hochofen29 Chemikalien: Stoff Gefahrensymbol R-Sätze S-Sätze PE-Müll - - - Eisen(III)-oxid - - - Geräte: Reagenzglas, Reagenzglasklammer, Bunsenbrenner, Porzellanschale, Magnet, Spatel Durchführung: In einem Reagenzglas werden einige Spatelspitzen Eisen(III)-oxid mit der doppelten Menge an PE-Müll vermischt und über dem Bunsenbrenner erhitzt. Nachdem das Gemenge gut durchgeglüht ist, wird dieses in eine Porzellanschale überführt und mit dem Magnet untersucht. Beobachtung: Sobald das Gemenge erhitzt wird entsteht weißer Nebel. Das entstehende Produkt ist magnetisch geworden. Reaktionsgleichung: a. Cracken von PE: -2 +1 „C2H4“(s) 28 29 0 0 2 C(s) + 2 H2(g) Online im Internet: URL: http://dc2.uni-bielefeld.de/ [Stand: 27.10.2003] Online im Internet: URL: http://www.lfa.uni-wuppertal.de/lfadeu/hielsche/berichte.htm [Stand: 28.10.2003] 29 b. Reduktion von Eisen(III)-oxid: +3 0 0 +1 Fe2O3(s) + 3 H2(g) 2 Fe(s) + 3 H2O(g) Auswertung: Bei dem entstehendem Produkt handelt es sich also um Eisen, PE-Abfälle können also als Reduktionsmittel fungieren. 30 5. Schlussbetrachtung Kunststoffe sind aus dem täglichen Alltag nicht mehr wegzudenken. Egal ob in Verpackungen, Büromaterial oder Hifi-Geräten – Kunststoffe ersetzten viele herkömmliche Materialien und die Tendenz ist weiter steigend, wie die nachstehende Grafik deutlich zeigt. Somit sind Kunststoffe als Schulthema durchaus empfehlenswert, da es sich bei ihnen um ein Thema mit einem hohen Alltagsbezug handelt. 31 6. Bibliographie Arbeitsgemeinschaft Deutsche Kunststoff-Industrie: Kunststoffe – Werkstoffe unsere Zeit. Frankfurt am Main 41990. Gotzmann, Gerhard: Kunststoffe und ihre Verarbeitung. In: Naturwissenschaften im Unterricht Nr. 14 (1986). S. 148-151. Heimgärtner, Harald: Polyurethane – Kunststoffe wie vom Reißbrett. In: Praxis der Naturwissenschaften-Chemie Nr. 6 (1988). S. 34-37. Keune, Herbert/ Frühauf, Dieter: Das Erkennen gebräuchlicher Kunststoffe mit einfachen Mitteln. In: Naturwissenschaften im Unterricht Nr. 4 (1986). S. 160-170. Kubik, Günter: Kunststoff heute – eine Übersicht. In: Naturwissenschaften im Unterricht Nr. 4 (1981). S. 136-142. Latzel, Gert: Das Thema „Kunststoffe“ im Grundkurs Chemie. In: Praxis der Naturwissenschaften-Chemie Nr. 6 (1988). S. 8-18. Menges, Georg: Werkstoffkunde der Kunststoffe. München, Wien: Hanser 1979. Noll, Andreas: Kunststoffmüll, ein Problem der Umwelt und ein Thema in der Schule. Lehrerfortbildungskurs. Fachbereich Chemie der Philipps-Universität Marburg: 25.02.1998. Noll, Andreas, Rickelt, Elisabeth, Schween, Michael: Standardexperimente zum Thema „Polymere“ II – Sechs weitere Versuche. Lehrerfortbildungskurs. Fachbereich Chemie der Philipps-Universität Marburg: 26.03.1998. Runget, Franz/ Taeger, Eberhard: Einführung in die Chemie und Technologie der Kunststoffe. Berlin: Akademie-Verlag 1976. Röhmer, Frank: Kunststoffe im Experiment. In: Naturwissenschaften im Unterricht Nr. 14. S. 176-186. Schiffler, Heike: Recycling – dahinter steht die größte Bürgerinitiative. In: punkt rapid (Juni 2003). 32 Schwahn, Manfred: Kunststoffe – historisch betrachtet. In: Praxis der NaturwissenschaftenChemie Nr. 6 (1988). S. 2-7. Internet http://www.uni-frankfurt.de/didachem/cdonline/pvc.html http://dc2.uni-bielefeld.de/ http://www.fbv.fh-frankfurt.de/mhwww/KUT/indexkut.htm http://timms.uni-tuebingen.de/index.html http://www.experimentalchemie.de/index-01.htm http://www.basf.de http://www.gdch.de http://www.lfa.uni-wuppertal.de/lfadeu/hielsche/berichte.htm http://www.chemie.fu-berlin.de/fb/fachdid/kunststoffe/index.htm http://www.pur-formteile.de http://pz.bildung-rp.de http://www.deutsches-kunststoff-museum.de 33