2 Prüfungen - Tischlein Deck dich

Werbung

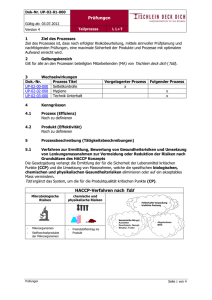

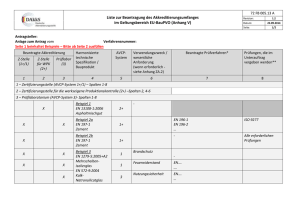

Dok-Nr. 2 Prüfungen Gültig ab: 20.05.2014 Dok Version 6 Systemver. 1 Ziel des Prozesses Ziel des Prozesses ist, dass nach erfolgter Risikobeurteilung, mittels sinnvoller Prüfplanung und nachfolgenden Prüfungen, eine maximale Sicherheit der Produkte und Prozesse mit optimalem Aufwand erreicht wird. 2 Geltungsbereich Gilt für alle an den Prozessen beteiligten Mitarbeitenden (MA) von Tischlein deck dich (Tdd). 3 Wechselwirkungen Dok.-Nr. Prozess Titel 4 Selbstkontrolle 4 Hygiene 4 Technik / Unterhalt Vorgelagerter Prozess x Folgender Prozess x x 4 Kenngrössen 4.1 Prozess (Effizienz) Noch zu definieren 4.2 Produkt (Effektivität) Noch zu definieren 5 Prozessbeschreibung (Tätigkeitsbeschreibungen) 5.1 Verfahren zur Ermittlung, Bewertung von Gesundheitsrisiken, Umsetzung von Lenkungsmassnahmen zur Vermeidung oder Reduktion der Risiken nach Grundsätzen des HACCP Konzepts 5.1.1 Zweck Nachfolgend ist beschrieben, wie die gesundheitlichen Gefahren und Risiken in den Phasen der Spenderproduktauswahl, der Lagerung, Kommissionierung und Verteilung der Waren zur Sicherstellung der Lebensmittelsicherheit erkannt, beurteilt, beherrscht und dokumentiert werden. 5.1.2 Grundlagen, Quellen, Bezugspunkte Um die Gefahren und Risiken möglichst vollumfänglich zu kontrollieren und die Lebensmittelsicherheit zu garantieren orientiert sich das HACCP-Konzept von Tdd an verschiedenen Vorgaben. Die gesetzlichen Anforderungen stützen sich auf der Lebensmittel- und Gebrauchsgegenständeverordnung (LGV 817.02) Artikel 51. Für die Anwendung des HACCP-Systems gelten die Richtlinien vom Codex Alimentarius Commitee on Food Hygiene. Zur laufenden Verbesserung der Prozesse werden die Erfahrungen genutzt und die Prozesse laufend dementsprechend angepasst. 5.1.3 Das HACCP Team (Lebensmittelsicherheitsgruppe) Das HACCP-Team von Tdd setzt sich wie folgt zusammen: GF Tdd Leiter Logistik Leiter Logistik PF Ost QM Tdd. Der Leiter Logistik führt die Lebensmittelsicherheitsgruppe. Prüfungen Seite 1 von 5 Dok-Nr. 2 Prüfungen Gültig ab: 20.05.2014 Dok Version 6 Systemver. 5.1.4 Generelles Prozessdiagramm Prozessdiagramm Nr. Tätigkeit Dokumente VA 1. Das zu bewertende Rohmaterial/Gerät bzw. den zu bewertende Prozess definieren 2. Mögliche Gefahren und Risiken finden und beschreiben CL_Gefahren analyse HACCP Team 3. Massnahmen zur Verminderung der Risiken festlegen und Prüfungen zur Kontrolle der Gefahren planen HACCPFormular HACCP Team 4. Wirksamkeit der Massnahmen überprüfen HACCP Formular HACCP Team START 1. Definierung des zu bewertenden Prozesses, Geräts oder Rohmaterials 2. Identifikation potentieller Gefahren und Risiken 3. Planung und Umsetzung von Massnahmen und Prüfungen 4. Überprüfung der Wirksamkeit L HACCP Team ENDE 5.1.5 Gefahrenermittlung/Risikobewertung In einem ersten Schritt es mögliche Gefahren zu erkennen und zu definieren gesundheitliche Gefahren (CCP) mikrobiologische Gefahren - Kontamination mit Verderbserregenden MO - Kontamination mit pathogenen MO - Möglichkeit der Keimvermehrung - Antimikrobielle Eigenwirkung chemische Gefahren - Rückstände gemäss FIV - Fremdstoffeintrag, zum Beispiel durch Reinigungs-mittel physikalische Gefahren - Fremdstoffeintrag zum Beispiel Schmuck, Maschinenteile Qualitätsmängel (CP) Allergene - Inhaltsstoffe, welche bei gewissen Konsumenten allergische Reaktionen auslösen Lenkungspunkte - Sensorische Mängel - Aussehen - Geschmack, Geruch Struktur, Textur - Fehlerhafte Verpackung - Undichte Packung - Abgelaufenes MHD - Stoffwechselprodukte der Mikroorganismen Mit Hilfe einer Risiko-Matrix, welche die Eintrittswahrscheinlichkeit der beeinträchtigenden Auswirkung (Auswirkungsgrad) gegenüberstellt, wird für jede Gefahr das entsprechende Risiko bewertet. Prüfungen Seite 2 von 5 Dok-Nr. 2 Prüfungen Gültig ab: 20.05.2014 Dok Version 6 Auswirkungsgrad: 1: Minimal Bagatelle Wahrscheinlichkeit des Eintritts: A: sehr hoch Systemver. 2: Gering Qualitätseinbusse 3: Wesentlich Mässige gesundheitliche Auswirkung 4: Kritisch Gravierende gesundheitliche Auswirkung dauernd, täglich B: hoch Risiko nicht akzeptierbar wöchentlich C: mittel Risiko akzeptierbar monatlich D: tief jährlich oder seltener Legende: 1. Keine gesundheitliche Gefährdung. Technischer Mangel (geringe Abweichung von der Vorgabe) Produktabweichungen, die durch den Kunden oder Endkonsumenten kaum oder nicht bemerkbar sind. 2. Keine gesundheitliche Gefährdung. Qualitative Produkteinbussen (Geschmack, Farbe, Konsistenz, weiche Fremdkörper etc.). Mängel, die durch den Kunden bzw. Endkonsumenten bemerkt werden. 3. Individuelles Problem. Mässige gesundheitliche Auswirkung (Bsp. ausgebissener Zahn). Für technisch nicht vermeidbare Gefahren (Bsp. Fremdkörper: Kirschensteine) 4. Generelles Problem, kann eine Vielzahl von Individuen betreffen und/oder gravierende gesundheitliche Auswirkungen haben. rote Zone gelbe Zone grüne Zone CCP: Risiko ist nicht akzeptierbar, präventive Massnahmen müssen das festgestellt Risiko erheblich senken. Gegebenenfalls ist der Prozess zu ändern. CP: es besteht ein Risiko, welches zu qualitativen Produktemängeln führen kann; präventive Massnahmen sind anzuwenden Das Risiko ist gering, präventive Massnahmen sind, wenn nötig anzuwenden. 5.1.6 Validierung des HACCP Systems In der Regel werden die definierten Lenkungspunkte alle 2 Jahre einer Gefahrenanalyse unterzogen. Weiter werden Gefahrenanalysen bei Prozessänderungen durchgeführt, bzw. bei veränderten Umfeld/Umweltbedingungen (ausgelöst durch die laufend aktualisierten Informationen.) Letzlich sind Gefahrenanlysen durchzuführen, wenn dies aus Verifizierungsaudits hervorgeht. Die Arbeiten vom Leiter Logistik (Leiter der Lebensmittelsicherheitsgruppe) ausgelöst. 5.1.7 Verifizierung des HACCP-Systems Mittels Qualitäts-/Hygieneaudits wird die Qualität der Ausführung der Präventivprogramme geprüft. Die Audits werden jährlich vom Systemverantwortlichen geplant und vom GF verabschiedet. Mit Hilfe von Prozessaudits wird geprüft: ob die für die Durchführung der Gefahrenanalyse verwendeten Informationen laufend aktualisiert werden; 1.1 Issue Management-System; 2 Externe Forderungen dass die, in den definierten Lenkungspunkten festgelegten Prüfungen durchgeführt werden und wirksam sind dass die Grenzwerte innerhalb der annehmbaren Maße liegen. Die Lebensmittelsicherheitsgruppe ist auf dem Verteiler der Auditberichte aufgeführt. Prüfungen Seite 3 von 5 Dok-Nr. 2 Prüfungen Gültig ab: 20.05.2014 Version 6 5.2 Dok Systemver. Aktuelle Gefahrenanalyse/Risikobeurteilung 5.2.1 Anforderungen an alle Spendeartikel Im Dokument 4.1 Produktspenden – Qualität/Angebot/Transport sind alle Artikel bzw. Artikelmängel erwähnt welche eine Spendenablehnung nach sich zieht. Negativliste Produkte Produkte die die rohe, nicht erhitzte Eiprodukte enthalten Tagesfrische, offene, unverpackte, nicht deklarierte Patisserie- oder Traiteurartikel (belegte Brötchen mit Fleisch, Fisch, Wurst, Eier, Käse, Gemüse) Offenes, unverpacktes, nicht deklariertes Frisch-/, Geflügelfleisch, Frischfisch Verpacktes, deklariertes Hackfleischs (Lagerung/Transport bei <+2°C) Genussmittel (Tabak, Raucherwaren, Wein, Alkoholika) Medikamente Negativliste Produktmängel Produkte mit abgelaufener Verbrauchsfrist „…zu verbrauchen bis Datum…“ . Produkte mit abgelaufener Konsumationsfrist (Mindesthaltbarkeitsdatum „ …mindestens haltbar bis …“. Ausnahmen: Tdd übernimmt gerne Produkte mit abgelaufener Konsumationsfrist, wenn eine entsprechende schriftliche Verlängerungsgarantie (Unbedenklichkeitserklärung) des Produktspenders vorliegt. o Produkte von Handelsorganisationen mit speziellen Vereinbarungen o Produkte mit sensorische Mängel (Geruch/Geschmack/Textur, Biss) Produkte mit mikrobiologischen Mängel Produkte mit defekten Produktverpackungen? (Produkteschutz ist nicht gewährleistet) Produkte, die in irgendeiner Weise die gesetzlich festgelegten Toleranz- oder Grenzwerte überschreiten Produkte (exkl. Früchte und Gemüse) ohne eindeutige Identifikationskennzeichnung (LotNummer, Mindesthaltbarkeitsdaten). Wichtig für Rückverfolgbarkeit. Allergenhaltige Produkte, die nicht eindeutig gekennzeichnet sind. Artikel 8. der Lebensmittelkennzeichnungsverordnung (LKV 817.022.21): Die begründete Ablehnung wird dem Spender mitgeteilt und auf dem Produktspende-Angebot festgehalten. 5.2.2 Anforderungen an den Warenfluss, Warenhandling 5.2.2.1 Warenprüfungen (Geschäftsstelle Winterthur, alle Plattformen, alle Abgabestellen) Auf Grund durchgeführter Risikobetrachtungen werden alle Spenderprodukte beim Wareneingang mit Hilfe der Merkblätter „Grobkontrolle Warenannahme“ (UP-02-01-001) und 4 Merkblatt Solltemperatur für Warenannahme und Lager geprüft. Produkte, welche eines oder mehrere der folgenden Kriterien nicht erfüllen werden ausgesondert: Produkte mit abgelaufener Verbrauchs- bzw. Konsumationsfrist Produkte welche sensorische Mängel aufweisen (Aussehen/Geruch/Geschmack/Textur) Produkte mit defekten Produktverpackungen Produkte mit Schädlingsbefall Frischprodukte >6°C und Tiefkühlprodukte <-16°C Die Bearbeitung inkl. Dokumentation der nicht konformen Waren erfolgt nach den Vorgaben des TP Verbesserung (2.1) und des Prozesses Lenkung fehlerhafter Produkte (4.) 5.2.2.2 Warenfluss (Lager und Transport) Damit die Spenderprodukte während der Lager- und Transportphase keinen Verderbnisrisiken ausgesetzt werden, sind verbindliche Temperaturvorschriften festgelegt worden: Temperatur für Kolonialwaren 18°C - 22°C Prüfungen Seite 4 von 5 Dok-Nr. 2 Prüfungen Gültig ab: 20.05.2014 Dok Version 6 Systemver. Temperatur Frischprodukte 1°C - 5°C Temperatur Gemüseprodukte 5-12 Temperatur Tiefkühlprodukte -18°C Auf Grund der erwähnten Risikobewertung wurden Prüfungen definiert. Sie sind in der Liste Lenkungspunkte aufgeführt. Die Prüfungen werden von den MA ausgeführt und dokumentiert. 5.2.2.2.1 Raumtemperaturkontrollen Alle temperaturkontrollierten Räume und Lager werden gemäss dem Vorgaben des Formulars „4 Formular Lager-Temperaturkontrolle“ überwacht. Die Verantwortung der Temperaturüberwachung liegt bei den L PF. 5.2.2.2.1 Transporttemperaturkontrollen Die Überprüfung der Kühl- und TK-Produkttemperaturen bei Transporten erfolgt vor Abfahrt und nach Ende der Auslieferung. Die Temperaturen werden von den Chauffeuren gemessen und im Tourenplan festgehalten. Die Verantwortung wird vom L PF wahrgenommen. Die von den Freiwilligen der AS gemessenen und in den Tagesrapporten erfassten Produkttemperaturen werden von der Geschäftsstelle gemäss „4 Weisung zur Erfassung und Auswertung von Temperaturmessdaten der AS“ erfasst und monatlich ausgewertet „4 Produktetemperaturaufzeichnungen und -auswertungen AS“. Bei Bedarf werden von der Geschäftsstelle entsprechende Massnahmen ausgelöst. Anlässlich des AS-LeiterInnen-Treffens werden auf Grund einer detaillierten Auswertung der Messdaten die mit den AS vereinbarten Ziele für die kommende Periode festgelegt. 5.2.2.3 Qualitätsfähigkeit von Produktspendern Im Zuge der Neuaufnahme von Produktspendern, weisen wir Sie mit dem Dokument 4.1 Produktspenden – Qualität/Angebot/Transport auf die Erfüllung/Einhaltung der gesetzlichen Anforderungen hin. 6 Abkürzungen / Begriffe Definitionen 7 Abkürzungen Glossar 7. Prozessablauf Prozessdiagramm Nr. Tätigkeit / Dokumente Verant. 1 Jährlich werden Risikobeurteilungen durchgeführt und festgelegt. HACCP Team 2 Prüfungen durchführen und protokollieren. PE 3 Ergebnisse mit den Vorgaben vergleichen. PE 4 Entscheidungen treffen. PE 5 Nachweisdokumente aufbewahren. PE Start 1 Prüfungen planen 2 Prüfungen durchführen 3 Prüfungen auswerten 4 entscheiden 5 Prüfungsaufzeichnungen aufbewahren Ende Prüfungen Seite 5 von 5