Laborbericht (NEU v0.. - public.fh-wolfenbuettel.de

Werbung

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 1

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Inhaltsverzeichnis

1.

2.

3.

4.

5.

Versuch 1: Einführung in die Projektierung mit TIA Step 7 ...................................................................... 4

1.1

Einrichtung des Labors, Arbeitsteilung .............................................................................................. 4

1.2

Ziele des ersten Versuchs ................................................................................................................. 4

1.3

Hardware der SPS konfigurieren ....................................................................................................... 5

1.4

Überleitung in die nachfolgenden Versuche .................................................................................... 15

Versuch 2: Systemanalyse der Automatisierungsaufgabe ..................................................................... 16

2.1

Vorgaben und Ziele des 2. Versuchs .............................................................................................. 16

2.2

Aufbau der Anlage ........................................................................................................................... 16

2.3

Betriebsarten ................................................................................................................................... 17

2.4

Die Prozesse auf den Teilanlagen ................................................................................................... 18

2.4.1

Die Sortierstrecke .................................................................................................................... 18

2.4.1.1

Das Vorratsmagazin und das Förderband ....................................................................... 18

2.4.1.2

Der Sortiervorgang der Höhenmessung .......................................................................... 18

2.4.1.3

Die Sortiervorgänge der Materialeigenschaften .............................................................. 19

2.4.1.4

Details zur Höhenmessung .............................................................................................. 19

2.4.1.5

Details zur Steuerung der Pneumatikzylinder ................................................................. 20

2.4.1.6

Not Aus ............................................................................................................................ 20

2.4.1.7

Handbetrieb ..................................................................................................................... 20

2.4.1.8

Verriegelungen ................................................................................................................. 20

2.4.2

Das Drehachshandling ............................................................................................................ 21

2.4.2.1

Automatikbetrieb .............................................................................................................. 21

2.4.2.2

Handbetrieb ..................................................................................................................... 22

2.4.2.3

Verriegelungen ................................................................................................................. 23

2.5

Analyse des automatischen Prozessablaufs ................................................................................... 23

2.6

Aufstellung symbolischer Prozessgrößen für beide Teilanlagen..................................................... 24

2.6.1

Sortierstrecke ........................................................................................................................... 24

2.6.2

Drehachshandling .................................................................................................................... 25

2.6.3

Globale interne Vorgabegrößen des AG ................................................................................. 25

2.7

Vorgabe von Softwarebausteinen ................................................................................................... 27

2.7.1

FB 1 "Betriebsartensteuerung" als Musterbeispiel für Zustandsautomaten ............................ 27

2.7.2

FB 23 "Höhenmessung" .......................................................................................................... 29

2.7.3

FB 24 "Zylindersteuerung" ....................................................................................................... 30

Versuch 3: Programmentwurf, Offline-Implementierung und Simulation ............................................... 31

3.1

Ziele des 3. Versuchs ...................................................................................................................... 31

3.2

Offline-Implementierung und Simulation mit TrySim ....................................................................... 31

3.3

Vorgegebene TrySim-Modellanlagen .............................................................................................. 32

3.3.1

Anlagenaufbau Sortierstrecke ................................................................................................. 32

3.3.2

Teilanlage Drehachshandling .................................................................................................. 33

3.3.3

Besonderheiten der Simulation mit TrySim ............................................................................. 35

3.4

Strukturierung des Anwendungsprogramms ................................................................................... 35

3.4.1

Hinweise zur Verwendung von Funktionsbausteinen .............................................................. 35

3.4.2

Bausteinstruktur der Programme ............................................................................................. 36

3.4.2.1

Bezeichnungskonflikte der Bausteine vermeiden ............................................................ 36

3.4.2.2

Aufrufe von Funktionsbausteinen mit Parametern portabel machen .............................. 37

3.4.3

Datenbausteine ........................................................................................................................ 38

3.5

Schema zur Übertragung des Zustandsgraphen in Programmentwurf ........................................... 39

3.6

Schema zur Programmierung der Ausgabeaktionen (Befehle) ....................................................... 39

Versuch 4: Portierung auf TIA (Simatic) und realer Probebetrieb .......................................................... 40

4.1

Ziel dieses Versuchs ........................................................................................................................ 40

4.2

Portierung von TrySim auf TIA ........................................................................................................ 40

4.2.1

Vermeiden von Bezeichnungskonflikten .................................................................................. 40

4.2.2

Export aus TrySim ................................................................................................................... 40

4.2.3

Import in TIA ............................................................................................................................ 41

4.3

Betrieb der Modellanlage ................................................................................................................. 43

4.4

Abschlussbericht .............................................................................................................................. 43

Prozessvisualisierung mit einem Touchpanel ......................................................................................... 44

5.1

Einleitung ......................................................................................................................................... 44

5.2

Grundeinstellungen des Touchpanels ............................................................................................. 44

5.2.1

Kommunikation zwischen dem Touch Panel und SIMATIC Programmier-PC ........................ 44

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 2

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

5.2.2

Transfer Einstellungen ............................................................................................................. 45

5.3

Projekt auf dem Entwicklungscomputer .......................................................................................... 46

5.3.1

Erstellen eines Vorlage Bildes ................................................................................................. 48

5.3.2

Einbinden der Uhrzeitsynchronisation in TIA ........................................................................... 48

5.4

Prozessvariablen und deren Verwendung ....................................................................................... 50

5.5

Erstellung grafischer Funktionalität ................................................................................................. 51

5.5.1

Buttons ..................................................................................................................................... 51

5.5.2

Slide-Switches ......................................................................................................................... 52

5.5.3

Balken ...................................................................................................................................... 52

5.5.4

Meldeleuchten.......................................................................................................................... 53

5.6

Beispiel einer grafischen Oberfläche ............................................................................................... 55

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 3

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Anmerkung zur Verwendung grammatikalischer Geschlechter in Berufsbezeichnungen:

Berufsbezeichnungen werden hier in der Form verwendet, wie sie im praktischen Sprachgebrauch üblich sind. Personen des jeweils anderen Geschlechts mit demselben Beruf sind stets darin eingeschlossen: z.B. stellt "der Projektingenieur" im hier zu verstehenden Sinn des Worts alle Ingenieurinnen und

Ingenieure dar.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 4

Wintersemester 2015/16

1.

1.1

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Versuch 1: Einführung in die Projektierung mit TIA Step 7

Einrichtung des Labors, Arbeitsteilung

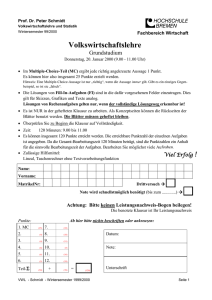

Zur Ihrer Orientierung im Labor betrachten Sie bitte folgenden Grundriss des Laborraums A 149 (alte

Nummer 214):

Arbeitsplatz

Tafel

Leinwand

Raum A 149

(alt:214)

Touch Panel 1

10.136.4.141

Arbeitsplatz 1

10.136.4.131

Touch Panel 2

10.136.4.142

Sortierstrecke

Drehachs

-handling

Arbeitsplatz 2

10.136.4.132

Anlage 1: 10.136.4.101

Touch Panel 3

10.136.4.143

Arbeitsplatz 3

10.136.4.133

Touch Panel 4

10.136.4.144

Sortierstrecke

Drehachs

-handling

Arbeitsplatz 4

10.136.4.134

Einbauschränke

Anlage 2: 10.136.4.102

Touch Panel 5

10.136.4.145

Arbeitsplatz 5

10.136.4.135

Touch Panel 6

10.136.4.146

Sortierstrecke

Drehachs

-handling

Arbeitsplatz 6

10.136.4.136

Anlage 3: 10.136.4.103

Leitwarte

Abstellkammer

Abbildung 1.1: Grundriss Laborraum mit IP-Adressen

Die Anlagen 1 bis 3 und die zugehörigen Automatisierungsgeräte sind baugleich. In jeder Sitzreihe bearbeiten die beiden Laborgruppen 1 und 2, 3 und 4 sowie 5 und 6 jeweils gemeinsam Teile des Steuerungsprojekts für eine gemeinsame Anlage. Dabei übernimmt je eine Gruppe die Sortierstrecke (Anlage, linker

Teil), die andere das Drehachshandling (rechts). Das Vorgehen auf dem Weg bis zum fertigen TIA-Projekt

für die gemeinsame Anlage mit SPS wird in den folgenden Versuchsanleitungen deutlich gemacht.

1.2

Ziele des ersten Versuchs

Sie erstellen einen Projektrahmen mit der Hardwarekonfiguration der SPS (Systemdaten) und einem minimalen Anwendungsprogramm. Der Nachweis über die gelungene Konfigurierung ist erbracht, wenn das Anwendungsprogramm auf der SPS mit der Gerätekonfiguration fehlerfrei läuft.

Sie verfassen einen kurzen technischen Bericht, der das komplette Geräteschema des hier benutzten Systems einschließlich seiner Datenvernetzung an ihrem Arbeitsplatz dokumentiert.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 5

Wintersemester 2015/16

1.3

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Hardware der SPS konfigurieren

Die Konfigurierung und Programmerstellung für eine SPS der Typenreihe Siemens SIMATIC S7 findet an einen PC-Arbeitsplatz statt:

der PC ist das Entwicklungssystem oder "Programmiergerät (PG)"

die SPS ist das Zielsystem (Target) oder "Automatisierungsgerät (AG)", in TIA auch "PLC" für

Programmable Logik Controller

die Datenübertragung findet über die Programmiergeräteschnittstelle ("PG-Schnittstelle") statt.

Im PC werden die Konfiguration und das Anwendungsprogramm bearbeitet und archiviert. Jeweils zusammengehörige Konfigurationsdaten und Anwendungsprogramme werden als Projekte bezeichnet und sind

nach entsprechender Erstellung und Bearbeitung in Ordnern des PC gespeichert. Diese enthalten die Dateien zur Darstellung des Projekts. Der Zugriff auf die Projektorder und darin enthaltene Dateien geschieht über

das Konfigurations- und Programmierwerkzeug TIA-Portal.

Abbildung 1.2: Startfenster

Nach dem Start der die TIA Software schalten Sie, falls nicht schon geschehen, in die "Portalansicht" (links

unten) und wählen Sie den Menüpunkt „neues Projekt erstellen“ (1), wählen Sie einen passenden Projektnamen (2), und klicken auf „Erstellen“ (3).

Im nächsten Schritt müssen Sie die verwendete SPS auswählen und konfigurieren. Dazu wählen Sie im jetzt

sichtbaren Menü (hier ohne Bild) „Ein Gerät konfigurieren“. Das Bild ändert sich, klicken Sie darin auf „Neues

Gerät hinzufügen“.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 6

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Nun sehen Sie eine Liste verfügbarer SPS-Baureihen. Öffnen Sie darin den Teilbaum für die S7-1500Baureihe.

1

2

3

Abbildung 1.3: Neues Gerät hinzufügen

Wählen Sie den im Labor verwendeten Typ der SPS aus (1). Stellen Sie sicher dass die Bestellnummer und

die Firmware-Version (2) (im Labor CPU: v1.7) mit dem Gerät im Labor übereinstimmen und klicken auf

„Hinzufügen“ (3). Der Name Ihres Automatisierungsgerätes wird dabei automatisch vergeben („PLC_1“). Sie

können ihn ändern, das ist aber nicht nötig.

Sie sehen im oberen Teil des nun erschienenen Bilds die SPS in einem leeren Baugruppenträger (Rack).

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 7

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

2

1

Abbildung 1.4: Gerätesicht der zentralen Peripherie

Setzen Sie alle Baugruppen von links nach rechts in das virtuelle Rack ein (siehe Abbildung 1.4). Zuerst das

Netzteil, indem Sie im Katalog (rechts) den Teilbaum „PM“ und dort weiter die Ausführung „PM 190W“

aufklappen. Wählen Sie das Netzteil mit der Bestellnummer wie im der realen Anlage aus (1) und schieben

Sie es per Drag & Drop (2) in das Rack auf Platz 0.

Nun wählen Sie nach gleichem Muster die restlichen verwendeten Komponenten im Katalog aus und ziehen

sie per Drag & Drop auf die entsprechenden Plätze im virtuellen Rack.

Tipp:

Benutzen Sie das Suchfeld im Katalog, um nach Bestellnummern zu suchen!

In Tabelle 1.1 und Tabelle 1.2 sind alle Module mit Position, Firmware-Version und Adressen aufgelistet.

Tabelle 1.1: Zentrale Peripherie & HMI Touchpanels - Firmware Version und Adressen

Profilschiene

Position

Baugruppe

SPS Zentral (links) - S7-1500

1

0

Power Modul PM 190W

1

1

CPU 1516-3 PN/DP

1

2

32x DI

1

3

16x DI

1

4

32x DQ

1

5

8x AI

1

6

4x AQ

Technologie Modul TM Pos 2

1

7

Wegerfassung

HMI Touch Panels Comfort

links

rechts

HMI TP1500 Comfort

HMI TP700 Comfort

Firmware Version

1.7.0

2.0.1

2.1.0

2.0.2

2.0.1

2.0.1

1.1.10

13.0.0.0

13.0.0.0

Summe Bits

32

16

32

16

8

E: 32

A: 24

Adresse von

E0

E4

A10

256

280

324

356

Adresse bis

E3

E5

A13

271

287

355

379

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 8

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Tabelle 1.2: Dezentrale Peripherie - Firmware Version und Adressen

Profilschiene

Position

Baugruppe

Firmware Version

SPS Dezentral (rechts) - ET200 SP

2

0

IM 155 6PN HF

2

1

8x DI

2

2

8x DI

2

3

8x DI

2

4

8x DI

2

5

8x DQ

2

6

8x DQ

2

7

2x AI

2

8

2x AI

2

9

2x AQ

2

10

CM ASi

3.1.0

1.2.1

1.2.1

1.2.1

1.2.1

1.2.1

1.2.1

2.0.0

2.0.0

2.0.0

1.1.0

Summe Bits

8

8

8

8

8

8

4

4

4

32

Adresse von

E6

E7

E8

E9

A 14

A 15

272

276

288

292

Adresse bis

E6

E7

E8

E9

A 14

A 15

275

279

291

323

Bevor Sie die Anlagenkonfiguration mit der Dezentralen Peripherie fortsetzen, sollten Sie zunächst die hinzugefügten Komponenten im Zentralgerät parametrieren. Adressieren Sie als erstes die IP-Adresse der

PROFINET-Schnittstelle der CPU, die mit dem Labor-Netzwerk verbunden ist. Über diese Verbindung

werden die Hardware-Konfiguration und die Software für die Anlage übertragen.

1

2

3

Abbildung 1.5: IP-Adresse der CPU festlegen

Öffnen Sie, wie in Abbildung 1.5 dargestellt, nach Doppelklick auf die CPU (1) den Menüpunkt „PROFINETSchnittstelle [X2]“ und dort den Menüpunkt „Ethernet-Adresse“ (2). Vergeben Sie eine Adresse (3) gemäß

Tabelle 1.3 und übernehmen sie ihre Eingabe mit einem Klick auf „Neues Subnetz hinzufügen“.

Tabelle 1.3: IP-Adressen der CPUs/Anlagen

CPU der Anlage

1 (vorn)

2 (mitte)

3 (hinten)

IP-Adresse [X2]

10.136.4.101

10.136.4.102

10.136.4.103

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 9

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Konfigurieren Sie jetzt die E/A-Adressen.

Achtung:

Um Konflikte für bereits automatisch vergebene Adressen zu vermeiden, müssen die

Adressen beginnend von dem letzten Modul (hier: TM PosInput 2) auf dem Rack

zuerst Parametriert werden, also von rechts nach links!

1

2

3

Abbildung 1.6: Modulparametrierung - E/A-Adressen

Klicken Sie dazu auf die letzte Baugruppe Nr. 7 (Abbildung 1.6 (1)) und wählen im unteren Fenster im

Menüpunkt „TM PosInput 2“ den Untermenüpunkt „E/A-Adressen“ (2). Nun können Sie eine Anfangsadresse

für die Ein- und Ausgänge vergeben (3). Bei den anderen Modulen befindet sich der Untermenüpunkt „E/AAdressen“ in den Menüpunkten „Eingang 0-X“ bzw. „Ausgang 0-X“.

Stellen Sie sicher, dass Sie die Adressen gemäß Tabelle 1.4 vergeben.

Tabelle 1.4: E/A-Adressen der zentralen Peripherie

Zentrale Peripherie

Platz Nr.

Typ

2

Digital Eingabe (32)

3

Digital Eingabe (16)

4

Digital Ausgabe (32)

5

Analog Eingabe (8)

6

Analog Ausgabe (4)

Technologie Modul

7

(32x Eingänge;

24x Ausgänge)

Anfangsadresse

0

4

10

256

280

Endadresse

3

5

13

271

287

E: 324

E: 355

A: 356

A: 379

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 10

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Die in der Anlage verwendete CPU besitz zwei Industrial Ethernet- bzw. PROFINET-Schnittstellen, die für

die Integration in zwei verschiedenen PROFINET-Netzwerken verwendet werden können. Im Labor wird die

Schnittstelle [X2] für die Verbindung zum Labor-Netzwerk (alle Programmier-PCs, Leitebenen-PCs und HMI

Touchpanels) genutzt. Die Schnittstelle [X1] (Port 1) wird für die anlageninterne Anbindung der dezentralen

Peripherie verwendet.

Nun fehlt in der Gerätekonfiguration noch die dezentrale Peripherie. Diese fügen Sie hinzu (siehe Abbildung

1.7), indem Sie einen Doppelklick auf „Geräte & Netze“ (1) ausführen. In dem nun geöffneten Fenster

(„Netzsicht“) sehen Sie Ihre zentrale und dezentrale Peripherie, sowie alle Netzwerke wie PROFINET und

PROFIBUS.

1

2

3

Abbildung 1.7: Netzsicht - Dezentrale Peripherie einfügen

Öffnen Sie im Katalog rechts die „Dezentrale Peripherie“ (2), und dort unter „ET200SP \ Interfacemodule \

PROFINET \“ das in der Anlage verbaute Interfacemodul „IM 155-6 PN HF“. Wählen Sie wieder die korrekte

Firmware-Version und ziehen die Baugruppe per Drag & Drop in die Netzsicht neben dem Rack der

zentralen Peripherie (3).

Im nächsten Schritt (siehe Abbildung 1.8) muss die PROFINET-Verbindung zwischen der zentralen und

dezentralen Peripherie konfiguriert werden. Klicken Sie im Netzsicht-Fenster auf das kleine grüne Kästchen

des Interfacemoduls im „IO-Device_1“-Rack (1) und halten sie die linke Maustaste gedrückt. Ziehen Sie den

Mauszeiger auf das mittlere grüne Kästchen des zentralen Racks „PLC_1“ (2).

Die Verbindung muss nun noch parametriert werden (Abbildung 1.9). Durch einen Klick auf das grüne

Kästchen der dezentralen Peripherie (1) öffnet sich im unteren Fenster der Konfiguration-Bereich. Im

Menüpunkt „Erweiterte Optionen“ unter „Port [X1 P2]“ wird die „Portverschaltung“ (2) festgelegt. Im Abschnitt

„Partnerport“ (3) öffnet sich nach einem Klick auf den Button „…“ ein Dropdown-Menü mit allen in der Anlage

zur Verfügung stehenden PROFINET-Schnittstellen. Hier muss der Port „… \ PLC_1 \ PROFINETSchnitstelle_1 \ Port_1“ (4) mit einem Doppelklick gewählt werden.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 11

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

1

2

Abbildung 1.8: Dezentrale Peripherie verbinden

1

4

2

3

Abbildung 1.9: Partnerport festlegen

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 12

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

In der dezentralen Peripherie müssen nun ebenfalls alle Baugruppen aus dem Hardware-Katalog in das

Rack eingefügt werden. Durch einen Doppelklick auf das Rack „IO_Device_1“ öffnet sich die „Gerätesicht“.

Aus dem Hardware-Katalog können nun wieder alle in der Anlage vorhandenen Module per Drag & Drop in

das Rack eingefügt werden. Achten Sie bei der Wahl der Module auf die korrekten Kennungen („HF“, „BA“

und „ST“) und überprüfen Sie gegebenenfalls die Bestellnummern. Durch einen Klick auf das schwarze

Dreieck (Abbildung 1.10 (1)) klappen sich die Baugruppen-Plätze 8-15 auf.

Es gibt zwei verschiedene Klemmanschluss-Basismodule für jegliche Ein- und Ausgabe-Module (steckbar!)

der dezentralen Peripherie ET200SP. In den Anlagen sind ausschließlich die weißen potenzialgetrennten

Module verbaut. Per Klick auf die einzelnen Basismodule (2) lässt sich unter dem Menüpunkt „Allgemein \

Potenzialgruppe“ (3) die Einstellung „Neue Potenzialgruppe ermöglichen“ (4) einstellen.

1

2

3

4

Abbildung 1.10: Module der dezentralen Peripherie und Potentialgruppen

Genau wie bei der zentralen Peripherie müssen die Adressbereiche aller Module der ET200SP von rechts

(Rack-Platz 10: ASi-Interface) nach links (Rack-Platz 1) parametriert werden. Durch Doppelklick auf das

Modul „CM ASi ST“ muss unter dem Menüpunkt „E/A-Adressen“ die Anfangs- und Endadressen festgelegt

werden. Bei allen anderen Modulen „E/A-Adressen“ ein Untermenüpunkt von „DI 8“, „DQ 8“, „AI 2“ bzw. „AQ

2“. Die Adressen müssen gemäß Tabelle 1.5 parametriert werden.

Tabelle 1.5: E/A-Adressen der dezentralen Peripherie

Dezentrale Peripherie

Platz Nr.

Typ

1

Digital Eingabe (8)

2

Digital Eingabe (8)

3

Digital Eingabe (8)

4

Digital Eingabe (8)

5

Digital Ausgabe (8)

6

Digital Ausgabe (8)

7

Analog Eingabe (2)

8

Analog Eingabe (2)

9

Analog Ausgabe (2)

10

ASi-Modul (32)

Anfangsadresse

6

7

8

9

14

15

272

276

288

292

Endadresse

6

7

8

9

14

15

275

279

291

323

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 13

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Es fehlt jetzt noch das Hochladen und die Verifikation der Hardwarekonfiguration und ein kleines Testprogramm. Schalten Sie hierfür das Netzteil an der zentralen Peripherie nach Öffnen der Klappe ein. Stellen Sie

sicher dass die CPU sich in der Betriebsart „STOP“ befindet (Einstellung über Betriebsartenschalter hinter

der Klappe/Display).

Um Ihre Hardwarekonfiguration hochzuladen, müssen das TIA-Portal und die SPS eine Kommunikation

unterhalten. Die Datenverbindung wird über PROFINET bzw. Industrial Ethernet (LAN) hergestellt.

In der Projektnavigation (links) muss über einen Klick mit der rechten Maustaste auf „PLC_1 [CPU 1516-3

PN/DP]“ unter dem Kontextmenüpunkt „Laden in Gerät“ auf „Hardwarekonfiguration“ geklickt werden. Es

öffnet sich das Fenster „Erweitertes Laden“ (siehe Abbildung 1.11).

Als „Typ der PG/PC Schnittstelle“ muss „PN/IE“ und als „PG/PC Schnittstelle“ muss „L1-Gigabit-Ethernet10/100/1000Base-T-Controller von Atheros“ gewählt werden. Unter „Verbindung mit Schnittstelle/Subnetz“

(1) wählen Sie das Subnetz „PI/NE_1“ und klicken danach auf „Suche starten“ (2). Nach dem Suchvorgang

(es erscheint ein grüner Haken mit der Info „Scan und Imformationsabfrage abgeschlossen.“) erscheinen in

der Liste „Kompatible Teilnehmer im Zielsubnetz“ die CPUs mit Ihrer IP-Adresse (3). Wählen Sie nun den

Teilnehmer Ihrer Anlage aus, z.B. „10.136.4.103“ (Anlage 3).

Durch einen Klick auf Laden (4) wird die Hardware-Konfiguration nach Überprüfung auf die CPU übertragen.

Eventuell erschein ein Fenster „Voreingestellter Verbindungsweg für den Online-Zugriff“, welches abfragt, ob

die gewählten Einstellungen als Standard gesetzt werden sollen, Sie können zustimmen oder auch

ablehnen. Das TIA-Portal wird daraufhin ihre Hardwarekonfiguration im Fenster „Vorschau Laden“

überprüfen. Wenn Ihnen keine Fehler in ihrer Konfiguration angezeigt werden (nur blaue Häkchen), können

Sie das Laden der Konfiguration starten.

Beachten Sie den Unterschied zwischen Fehlern und Warnungen. Beispielsweise können die

unterschiedlichen Sprach-Konfigurationen von Programmiergerät (deutsch bei TIA auf dem PC) und der

CPU (englisch durch Zurücksetzung auf Werkseinstellungen) eine Warnung hervorbringen.

1

2

3

4

Abbildung 1.11: Erweitertes Laden der Hardwarekonfiguration

Da Sie nun die Hardwarekonfiguration erfolgreich konfiguriert und verifiziert haben, soll ein kleines

Programm mit wenigen Operationen testen, ob die SPS im Prinzip funktioniert.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 14

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Öffnen Sie in der Projektnavigation, im aufgeklappten Teilbaum unter Ihrem Automatisierungsgerät („PLC_1

[CPU 1516-3 PN/DP]“) den Untermenüpunkt „Programmbausteine“ (Abbildung 1.12 (1)). Mit einem

Rechtsklick auf „Main[OB1]“ wählen Sie im Menüpunkt „Programmiersprache umschalten“ „FUP“

(Funktionsplan) als bevorzugte Programmiersprache aus.

Per Doppelklick öffnen Sie dann den OB 1: Im mittleren Fenster öffnet sich ein Arbeitsbereich für die

Programmeingabe.

Fügen Sie nun aus der Liste „Anweisungen“ unter „Einfache Anweisungen \ Bitverknüpfungen“ (2) ganz

rechts ein UND-Gatter, ein S-Gatter sowie ein R-Gatter in das erste Netzwerk des OB 1 ein und verbinden

Sie diese miteinander wie im Bild unten. Um das S-Gatter verbinden zu können, müssen Sie eine

„Verzweigung“ (3) in den Ausgang des UND-Gatters einbringen. Bauen Sie nun das unten abgebildete

Netzwerk 2 nach und vergessen Sie nicht die gern übersehene Negierung vor dem UND-Gatter (4). Lassen

Sie das Programm übersetzen, indem Sie einen Rechtsklick auf den „Main [OB1]“ Programmbaustein

ausführen und im Kontextmenü den Menüpunkt „Übersetzen“ -> „Software“ wählen.

1

3

2

4

Abbildung 1.12: Testprogramm

Nach einem Durchlauf der Übersetzung ohne Fehler, können Sie ihr Testprogramm ähnlich der

Hardwarekonfiguration auf die SPS hochladen. Machen Sie wieder einen Rechtsklick auf den Baustein und

wählen Sie „Laden in Gerät“ -> „Software“.

Achtung:

TIA könnte eine Fehlermeldung hinsichtlich der Konsistenz aufrufen. Falls Sie neue

Programmbausteine hinzugefügt bzw. alte gelöscht haben oder eine andere

Laborgruppe vor Ihnen ein anderes Programm auf die CPU geladen hat.

Wie in Abbildung 1.13 gezeigt, klicken Sie auf „Ohne Synchronisierung fortfahren“

(1) um bestehende Bausteine zu Löschen bzw. zu Überschreiben.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 15

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

1

Abbildung 1.13: Softwaresynchronisierung - Inkosistenzen

Öffnen Sie die Klappe der CPU und schalten Sie die Betriebsartenschalter von STOP auf RUN. Mit der

Betätigung des Bedienschalters „Start“ am Bedienpult des Drehachshandling-Anlagenteils sollte das kleine

Programm den Ausleger ausfahren. Mit einem Druck auf „Stop“ sollte er wieder einfahren.

1.4

Überleitung in die nachfolgenden Versuche

Mit dem Abschluss dieses Versuchs haben Sie ein korrekt konfiguriertes TIA SPTEP 7 - Projekt geschaffen,

dem aber das Anwendungsprogramm noch fehlt. Von uns, den Laborbetreuern, erhalten Sie nun zusätzlich

ein Projekt für den STEP 7 – kompatiblen Simulator TrySim, ebenfalls ohne Anwendungsprogramm.

Ab jetzt wird es Ihre Aufgabe sein, ein Anwendungsprogramm nach gegebener Anforderung zu entwickeln.

Dabei kooperieren Sie mit der Nachbargruppe in Ihrer Reihe, indem Sie sich die Entwicklung entsprechend

der Teilung der Anlage in Sortierstrecke und Drehachshandling aufteilen. Sie beginnen mit der Definitionsphase für Ihren Teilanlage, führen eine Systemanalyse des Prozesses auf der Teilanlage durch und

definieren den Zustandsautomaten für das STEP 7 - Automatisierungsprogramm. Eine als Muster geeignete

fertige Definition der Betriebsartensteuerung finden Sie weiter unten in diesem Laborumdruck.

Damit jede Gruppe ungestört ihren Teil der Software für dieselbe Anlage entwickeln kann, verwendet sie zunächst die Entwicklungsumgebung des Simulators TrySim. Die verifizierten Bausteine Ihres Teils portieren

Sie dann in das TIA-Projekt und von dort aus hoch zur realen SPS. Dabei müssen Sie sich über die Gefahr

von Bezeichnungskonflikten Ihrer Programm- und Datenbausteine mit Ihrer Nachbargruppe klar werden und

die Bezeichner konfliktfrei vereinbaren. Daraus ergibt sich übrigens, dass die Bausteine OB 100 und OB 1

nicht exportiert werden dürfen, sondern im TIA-Projekt für beide Teile der Software neu formuliert werden

müssen.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 16

Wintersemester 2015/16

2.

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Versuch 2: Systemanalyse der Automatisierungsaufgabe

2.1

Vorgaben und Ziele des 2. Versuchs

Für diesen Versuch haben Sie folgende Vorgaben:

eine Klartextbeschreibung des Anlagenbetriebs, für den Sie die Steuerung entwickeln sollen

eine Aufstellung der Peripheriegrößen der bereits fertig instrumentierten Anlage

die zugehörige Symboltabelle als Teil eines vorkonfigurierten TrySim-Projekts

ein Automatenmodell der fertig definierten und programmierten Betriebsartensteuerung

das entsprechend Programm als FB1 im vorkonfigurierten TrySim-Projekt

FB 23 und FB 24 zur automatischen Höhenmessung und zugehöriger Zylindersteuerung

eine virtuelle Modellanlage als Teil des vorkonfigurierten TrySim-Projekts.

Damit befinden Sie sich quasi in der Rolle des Projektingenieurs, der nach Vorgaben des Engineering für

Anlagenbau und –instrumentierung die Steuerungssoftware zu entwickeln hat.

► Sie machen sich mit den Anforderungen an den gesteuerten Betrieb der Anlage vertraut und beachten

dabei, dass für jede der beiden Teilanlagen eigene Programmbausteine entwickelt werden sollen.

► Sie definieren auf Basis der Prozessbeschreibungen jeweils für Ihre Teilanlage den Zustandsautomaten

für den Automatikbetrieb.

► Sie dokumentieren Ihre Ergebnisse in Form von Zustandsgraphen und Signallisten so, dass sie sich als

Grundlage für den Entwurf des SPS-Programms eignen.

2.2

Aufbau der Anlage

Jeder Anlagenaufbau Labor besteht aus

Teilanlage Sortierstrecke

Teilanlage Drehachshandling

gemeinsamer Automatisierungstechnik: AG S7-300 mit zentraler und dezentraler Peripherie

Das folgende Foto zeigt den kompletten Aufbau. Die zugehörige SPS nimmt mit ihren Ein- und Ausgabebaugruppen den Raum unter den Teilanlagen ein. Über beide Teilanlagen läuft im automatisierten Betrieb ein

gemeinsamer Stückprozess. Er beginnt in der linken Teilanlage "Sortierstrecke". Dort liefert das Vorratsmagazin einen Stapel von Prozessobjekten ("Testkörper"). Diese durchlaufen Stück für Stück die linke

Teilanlage. Ein Teil der Testkörper erreicht den Übergabepunkt zur rechten Teilanlage. Das dort installierte

Handhabungsgerät ("Drehachshandling") übernimmt die am Übergabepunkt ankommenden Testkörper

Stück für Stück. Der Materialfluss endet im blauen Ablagebehälter rechts.

Vorderansicht des

Anlagenaufbaus

Links:

Sortierstrecke

Rechts:

Drehachshandling

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 17

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

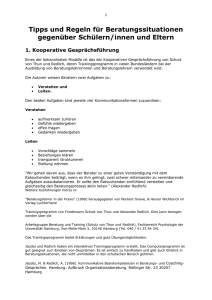

2.3

Betriebsarten

Abgesehen von dem gemeinsamen Materialfluss sollen die beiden Teilanlagen Sortierstrecke und Drehachshandling voneinander unabhängig zu betreiben sein. Daher hat jede Teilanlage ihre eigene Betriebsartensteuerung, deren Verhalten Sie im Folgenden sehen. Die Schaltfunktionen für die Bezeichner der

Zustandsübergänge finden Sie weiter unten im Einzelnen erklärt.

dBX

hBX

bBX

mBX

gBX

Hand Gestoppt

Hand

1. Bausteinaufruf

mBX

fBX

aBX

lBX

dBX

fBX

fBX

Störung

Systemstart

fBX

aBX

mBX

eBX

fBX

aBX

kBX

iBX

Auto Gestoppt

Automatik

cBX

eBX

hBX

mBX

Sie sehen, dass der Betrieb im Wesentlichen Handbetrieb, Automatikbetrieb und Störung unterscheidet. Ihre

Aufgabe wird sein, je einen Zustandsautomaten für die Automatik und für den Handbetrieb zu entwickeln.

Bei Ihre Entwicklung der Prozessautomatik müssen Sie im großem Maßstab unterscheiden zwischen zwei

Zuständen "Automatik gilt" und "Automatik gilt nicht". Den Grobzustand "Automatik gilt" müssen Sie im

weiteren Verlauf des Labors entsprechend nachfolgender Beschreibungen der Prozesse auf der jeweiligen

Teilanlage verfeinern.

"Automatik gilt" ist für die Steuerung des Prozessablaufs solange wahr, wie die Betriebsartensteuerung im

Zustand "Automatik" oder "Auto gestoppt" ist. Dann gilt in Prozessautomatik derselbe Wert des Zustandsund Ausgabeworts. Allerdings muss die Prozessautomatik bei der Betriebsart "Auto gestoppt" alle

Zustandswechsel sperren und im Ausgabewort alle Aktionen der Peripherie stoppen. Die Rückkehr in die

Betriebsart "Automatik" soll diese Sperren und Stopps aufheben, so dass der Prozess an derselben Stelle

seinen Ablauf fortsetzt, an der er zwischenzeitlich vom Bediener gestoppt wurde.

Der Handbetrieb soll, unter Beachtung von Verriegelungen wie weiter unten beschrieben, eigentlich nur die

separate Betätigung der Stelleinrichtungen möglich machen. Er vermittelt auch weiter zum Automatikbetrieb,

nachdem Störungen aufgetreten und behoben worden sind.

Bei dem Thema Störungen soll es Ihre Aufgabe sein, im Lauf der weiteren Entwicklung aufmerksam zu

beobachten und zu protokollieren, welche Ursachen zu Störungen des Betriebs führen, wie sie zu behandeln

sind und wie sie sich vermeiden lassen.

Für die Betriebsartensteuerung stellen wir Ihnen den parametrischen FB 1 "Betriebsarten" bereit. Eine

genaue Dokumentation finden Sie weiter unten in diesem Umdruck.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 18

Wintersemester 2015/16

2.4

2.4.1

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Die Prozesse auf den Teilanlagen

Die Sortierstrecke

Draufsicht auf die

Sortierstrecke

Von links nach rechts

zu sehen sind das

Vorratsmagazin und

vier Sortierstationen

► Höhenmessung

und

Materialeigenschaften

► metallisch

► optisch hell

► kapazitiv

2.4.1.1 Das Vorratsmagazin und das Förderband

Quelle des Materialflusses ist das Vorratsmagazin für Testkörper im Foto links. Es wird manuell beschickt.

Eine Lichtschranke spricht auf den Testkörper in unterster Magazinposition an. In der Betriebsart Automatik

fährt ein Pneumatikzylinder aus und schiebt den Testkörper aus dem Magazin auf das stillstehende Förderband, falls sich nirgendwo auf dem Band ein anderer Körper befindet. Erst nach dem Einfahren des

Zylinders darf das Band anlaufen und den Testkörper befördern.

Jederzeit im Automatikbetrieb muss das laufende Band sofort anhalten, in einen Fehlerzustand übergehen

und diesen im Anzeigefeld melden, wenn irgendwelche Sensoren der Sortieranlage außer dem gerade

bearbeiteten Testkörper weitere Objekte erkennen.

2.4.1.2 Der Sortiervorgang der Höhenmessung

Nach seinem Ausstoßen aus dem Magazin transportiert das Band den Testkörper nach rechts zur Höhenmessung. Die Form aller Körper im Labor ist zwar gleich, aber falls ein Körper mit seiner Aussparung nach

unten in das Magazin gelegt wurde, also so, dass seine ebene Seite nach oben zeigt, wird er als "zu hoch"

gemessen.

Ist der Körper aber zu hoch, muss er auf die Austragsrutsche aussortiert werden, falls diese nicht voll ist.

Auf jede Austragsrutsche an den vier Sortierstationen passen max. 2 Körper Es gibt hier keine Sensoren,

daher muss das Automatisierungsprogramm mitzählen, wie viele Objekte seit der letzten Leerung vom Band

auf die jeweilige Rutsche ausgetragen worden sind. Der Leerung der Austragsrutsche geschieht manuell

durch einen Bediener, der per Schalter am Bedienfeld (Signal/Adresse s. Symboltabelle!) die Leerung

melden muss.

Nachdem ein Körper auf die Austragsrutsche aussortiert worden ist, ist das Band normalerweise leer. Dann

wird im Automatikbetrieb sofort der nächste Körper aus dem Magazin auf das Förderband geschoben.

Solange die Austragsrutsche bei der Höhenmessung voll ist, wird jeder als zu hoch erkannte Körper ohne

weitere Behandlung durch die anderen Sortierstationen hindurch an das rechte Ende des Bands befördert.

Dort übernimmt ihn die Teilanlage mit dem Drehachshandling.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 19

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Ist der Körper nicht zu hoch, befördert ihn das Band weiter nach rechts zu den Sortierstationen, an denen

seine Materialeigenschaften geprüft werden.

2.4.1.3 Die Sortiervorgänge der Materialeigenschaften

Jeder zu hohe Körper, der wegen voller Austragsrutsche an das Drehachshandling übergeben wird, passiert

durchläuft auf dem Förderband die drei Sortierstationen für die Materialeigenschaften, soll dort aber ignoriert

werden. Nur die Körper mit der richtigen Höhe werden dort je nach Materialeigenschaft behandelt.

Jeder korrekt hohe Körper von der Höhenmessung weiter transportierte Körper erreicht als nächstes die

Sortierstation "Induktiv". Spricht der dortige Sensor an, stoppt das Band, und der Körper wird auf die

Austragsrutsche aussortiert. Ist diese allerdings voll, bleibt der Körper auf dem Band und wird an das rechte

Ende transportiert. Dabei wird er von den anderen beiden Sortierstationen ignoriert.

Nicht metallische korrekt hohe optisch helle Körper werden an der nächsten Sortierstation erkannt. Hier

findet der gleiche Vorgang statt: aussortieren, wenn die Austragsrutsche nicht voll ist, sonst weiter an das

Bandende, die nächste Sortierstation ignoriert den Körper beim Transport.

Jeder bis dahin nicht behandelte Körper ist korrekt hoch, nicht metallisch, nicht optisch hell und wird an der

letzten Station "Kapazitiv" erkannt. Auch hier: aussortieren, wenn die Austragsrutsche nicht voll ist, sonst

weiter an das Bandende.

Wann immer ein Körper auf eine der Austragrutschen aussortiert worden ist, kann der nächste Körper aus

dem Magazin geholt werden, weil dann das Band normalerweise leer ist. Wenn ein Körper am rechten

Bandende wartet, muss auch die Steuerung warten, bis er dort weggenommen worden ist, was

normalerweise die Steuerung des Drehachshandling erledigt.

2.4.1.4 Details zur Höhenmessung

Solange die Höhenmessung abläuft, muss das Förderband still stehen!

Die Höhenmesseinrichtung besteht aus einem ausfahrbaren Stab, der im Inneren des Messgeräts über eine

kalibrierte Feder auf einem linear beweglichen kalibrierten Zylinder gelagert ist. Bei jeder Messung fährt der

Zylinder aus der Ruhelage stets bis in seine Endlage aus. Dabei trifft je nach der Höhe eines Messobjekts

der Stab früher oder später auf das Messobjekt, das seine Bewegung stoppt. Ab dann spannt der Zylinder

mit seiner Bewegung die Feder an. Die dabei entstehende Kraft ist bei Erreichen der Endlage des Zylinders

proportional zur der Höhe des gemessenen Objekts. Dazu liefert der interne Kraftsensor einen analogen

Höhenmesswert. Er kann über ein SPS-Eingabewort abgelesen werden, nachdem die Mechanik zu Ruhe

gekommen ist.

Hier liefert die Analogwerteingabe der dezentralen Peripherie im linken Baugruppenträger ET 200 den Messwert unskaliert (als "Rohwert") im Peripherieingabewort PEW 256. Bedingt durch den inneren Aufbau des

Messsystems muss die Höhenmessprozedur ca. 1000ms nach Erreichen des Endschalters des Zylinders

warten, bis der Messwert stabil ablesbar ist.

Achtung: PEW und PAW sind SPS-Adressbereiche, die nicht zum Abbild der Eingänge bzw. Abbild

der Ausgänge gehören. Ihre Werte werden nicht mit dem OB 1 synchronisiert! Sie können sich mitten

in der Codebearbeitung des Programms jederzeit ändern und dadurch Widersprüche verursachen.

Um das zu vermeiden, müssen alle PE…-Größen am Beginn des OB1 in Merker (Byte, Word oder

DWord) eingelesen werden, bevor Code mit Verknüpfungen ausgeführt wird. Diese Merker puffern

das Prozessabbild der betreffenden Größen im aktuellen Programmzyklus.

Entsprechend sollen Werte, die für PA…-Größen bestimmt sind (kommen hier aber nicht vor), im Lauf

der Codebearbeitung zunächst in Merkern gepuffert und erst unmittelbar am Ende des OB1 in die

PA…-Adressen geschrieben werden.

Um Ihnen die Arbeit mit dem Messsystem zu erleichtern, stellen wir Ihnen eine Höhenmessprozedur im

FB 23 bereit. Sie führt den hier beschreiben Messvorgang aus, sobald sie nach dem Einlaufen eines Körpers

an der Lichtschranke vor der Höhenmessung mit dem richtigen IN-Parametersatz aufgerufen wird, und sie

liefert einen OUT-Parametersatz, der die richtige Ansteuerung des Messzylinders ermöglicht und der

anzeigt, wann das Messergebnis vorliegt.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 20

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

2.4.1.5 Details zur Steuerung der Pneumatikzylinder

Solange ein Zylinder aus seiner Ruhelage ausgefahren ist, muss das Förderband still stehen! Keiner der

Zylinder darf betätigt werden, solange das Förderband läuft!

Das Eintragen jedes neuen Körpers aus dem Vorratsmagazin auf das Förderband und das Austragen jedes

geprüften Körpers auf eine der Austragsrutschen nimmt jeweils ein Pneumatikzylinder vor.

Um Ihnen bei der Implementierung Arbeit abzunehmen, stellen wir Ihnen einen parametrischen FB 24

"Zylindersteuerung" bereit. Dieser wird in dem schon erwähnten FB 23, der Höhenmessprozedur, aufgerufen.

2.4.1.6 Not Aus

Not-Aus ist wie üblich ein Öffner und rastet mechanisch ein. Seine Betätigung unterbricht aber hier keine

Versorgungsstromkreise. Daher muss die Steuerung der Betriebsarten selbst in den Einschaltzustand zurückkehren, wenn der Schalter betätigt wurde. Das ist in für Sie bereitgestellten FB 1 "Betriebsarten" auch so

realisiert. Nach Entriegeln des Schalters kann der Betrieb neu beginnen.

Bedienfeld der Sortierstrecke

2.4.1.7 Handbetrieb

Im Handbetrieb soll es möglich sein, die Stelleinrichtungen einzeln über Schalter des Bedienfelds zu betätigen. Das Steuerprogramm muss also nur die Schaltersignale (Peripherie-Eingänge) an die Stellglieder (Peripherie-Ausgänge) durchzuschalten. Das soll so einfach wie möglich geschehen. In einigen Fällen können

dabei Verriegelungen nötig sein.

2.4.1.8 Verriegelungen

Sowohl im Automatik- als auch im Handbetrieb muss beachtet werden, dass es nicht immer genügt, die Ausgabegrößen (Aktoren!) auf beliebige Weise zu betätigen. So darf folgendes nicht eintreten:

►

►

►

►

►

Die Lichtschranke meldet einen Testkörper am rechten Bandende (Übergabepunkt) UND das Band

läuft nach rechts. Das Band darf nicht laufen, solange ein Körper am rechten Bandende ist.

Dasselbe gilt für sinngemäß das linke Bandende.

Die max. Anzahl Testkörper liegt auf der Austragsrutsche UND ein weiteres wird aussortiert. In diesem

Fall muss das Band den Testkörper an das rechte Bandende bringen, wo es vom Drehachshandling

übernommen werden kann.

Der Pneumatikzylinder am Vorratsmagazin oder an den Aussortierungen wird betätigt oder ist ausgefahren UND das Band läuft

Der Höhenmesszylinder fährt aus UND das Band läuft.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 21

Wintersemester 2015/16

2.4.2

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Das Drehachshandling

Draufsicht auf das Drehachshandling

2.4.2.1 Automatikbetrieb

An einem drehbaren Arm ist ein radial ausfahrbarer Ausleger mit höhenverstellbarem pneumatischen Sauger

montiert. Es gibt 3 durch Näherungsschalter angezeigte diskrete Drehlagen:

Testkörperaufnahme am Bandende der Sortierstrecke (links)

Plattform mit Sensoren für Materialeigenschaften (oben Mitte rechts)

Testkörperablage im blauen Ablagebehälter (rechts)

Links oben im Bild sehen Sie ein Manometer. Der Ausleger mit Sauger ist eingefahren. Bei ausgefahrenem

Ausleger (radiale Verlängerung!) kann der Ausleger mit dem Manometer kollidieren! Daher dürfen Drehbewegungen nur mit eingefahrenem Ausleger (radial verkürzt wie oben im Bild) gesteuert werden!

Den wartenden Testkörper am Bandende der Sortierstrecke meldet eine Lichtschranke. Die Plattform rotiert

daraufhin zur Testkörperaufnahme. Dort fährt der Ausleger radial aus, der pneumatische Sauger senkt sich

ab, und Saugdruck wird hergestellt. Mit dem Sauger wird der Testkörper angehoben, der Ausleger wird eingefahren, das Drehachshandling rotiert zur Messplattform. Dort soll zuerst der Ausleger ausgefahren und

dann der Sauger abgesenkt werden.

Im nachfolgenden Schritt muss das Programm die 3 Sensorsignale der Messplattform erfassen. Sie ist im

vorigen Foto oben rechts zu erkennen. Die Sensoren der Messplattform sind an ein ASi-Busmodul angeschlossen, das zusammen mit mehreren anderen ASi-Busmodulen über den CP 343-2 mit dem dezentralen

ET 200 verbunden ist. Die SPS-Adressen der Teilnehmer im ASi-Bus haben Sie im Versuch 1 in der

Anlagenkonfiguration festgelegt. Also gilt hier:

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 22

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

...

ASi-Busmodul

ASi-Adresse 5

induktiv

Bit 0

optisch hell

Sensoren

kapazitiv

Bit 0

Bit 1

Bit 2

Bit 3

ASi-Busmodul

ASi-Adresse 4

nicht belegt

Bit 1

Bit 2

Bit 3

7 6

...

ASi-Busadressen beginnen bei

PEB 280

siehe Simatic-Anlagenkofiguration aus

Versuch 1

5 4

3 2

1 0

PEB 282

CP 343-2 (ASi)

ET 200 (dezentrale Peripherie)

Nach Auswertung der Sensorsignale inkrementiert das Programm einen Zählerstand für die registrierte Körpereigenschaft, schaltet den Saugdruck ein, hebt mit den Sauger den Testkörper in die Höhe, fährt den Ausleger ein rotiert weiter zum Ablagebehälter, senkt den Sauger und schaltet den Saugdruck aus. Eine maximale im Vorlageprogramm vorgegebene Zahl (Default: 3) Testkörper darf im Behälter abgelegt werden. Ist

sie erreicht, muss der Behälter manuell geleert werden. Die Leerung wird der Steuerung über einen Schalter

des Bedienfelds dieser Teilanlage mitgeteilt. Die Anzahl abgelegter Testkörper muss dann auf 0 (Null)

zurückgesetzt werden.

2.4.2.2 Handbetrieb

In der Betriebsart Hand soll es möglich sein, jedes Stellglied einzeln über das Bedienfeld zu betätigen. Dabei

müssen Verriegelungen definiert werden, um Kollisionen auch in Handbetrieb auszuschließen.

Bedienfeld des Drehachshandling

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 23

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

2.4.2.3 Verriegelungen

Das Drehachshandling darf nie mit ausgefahrenem und abgesenktem Ausleger rotieren! Sonst droht

Kollision mit Schaden!

2.5

Analyse des automatischen Prozessablaufs

Entwickeln Sie auf Basis der Prozessbeschreibung unter 2.4.1 oben und 2.4.2.1 oben die Prozessautomatik

für

Automatikbetrieb Sortierstrecke

Automatikbetrieb Drehachshandling

jeweils als MOORE-Automaten, der den Zustand eines Testkörpers beim Durchlaufen der jeweiligen

Teilanlage definiert.

Halten Sie sich dabei an folgenden Definitionsvorschlag:

Die Automaten unterscheiden die Zustände "Nicht aktiv" und den Makrozustand "Aktiv". "Nicht aktiv" gilt,

solange bei der zugehörigen Betriebsart (auch ein MOORE-Automat) einer der Zustände "Systemstart",

"Störung", "Hand" oder "Hand gestoppt" gilt. Wechselt die Betriebsart in den Automatikmodus, gilt für die

Prozessautomatik "Aktiv". Bei den Betriebsarten beginnt der Automatikmodus mit dem Zustand "Auto

Gestoppt" und kann dann zwischen diesem und "Automatik" wechseln, aus Gründen, die Sie sich bitte nach

dem Lesen dieses Absatzes noch einmal selbst klarmachen sollten (siehe auch 2.3 oben).

Der Makrozustand "Aktiv" der Prozessautomatik

wird in Ihrer späteren Implementierung nicht als

Zustand, sondern in Form seiner Verfeinerung

existieren. Dabei muss ein bestimmter Zustand

der Verfeinerung den Anfang bilden. Bei der

Sortierstrecke sinnvoll ist "Neuen Testkörper aus

dem Vorratsmagazin auf das Förderband legen",

beim Drehachshandling "Warte in Abholposition

auf den nächsten Körper von der Sortierstrecke".

Automatikbetriebsart

Einschalten

Aktiv

Nicht aktiv

andere

Betriebsarten

Gehen Sie bei der Definition der Prozessautomatik jeweils für Sortierstrecke bzw. Drehachshandling folgendermaßen vor:

Legen Sie die Zustände und ihre Abfolge fest. Bei der Definition der Menge der Zustände halten Sie

sich dabei an die Regel: während eines Zustands (d.h. solange das Zustandswort sich nicht ändert),

bleibt das Ausgabewort konstant.

Definieren Sie für jede Transitionen die Schaltfunktion. Nutzen Sie zur Bezeichnung der Argumente

(Prozesseingänge usw.) soweit möglich die Bezeichner aus der Symboltabelle. Machen Sie sich aber

klar, warum man bei der Implementierung die Prozessgrößen nicht direkt verwenden soll.

Definieren Sie eine je binäre Pseudovariable für jeden Zustand. Diese bilden alle zusammen das

Zustandswort.

Bestimmen Sie das zugehörige Befehlsausgabewort (Aktionen der Peripherie) für jeden Wert des

Zustandsworts bzw. für jede Änderung des Zustandsworts bei einem Zustandsübergang.

Setzen Sie für die Aktionen mit den Pneumatikzylindern einfache Schaltbefehle wie "Körper auf das

Band schieben" (Vorratsmagazin) bzw. "Körper vom Band schieben" (jede Sortierstation) bzw. "Höhe

messen" (Sortierstation Höhenmessung) in das Ausgabewort. Für Ihre Implementierung

entsprechender Aktionen, die jeweils einen kleinen Ablauf zur Ansteuerung der Zylinder erfordern,

stellen wir Ihnen die FB 23 bzw. FB 24 bereit. Anstelle des hier jeweils definierten Schaltbefehls

setzen Sie später das Parameterwort für den jeweilgen FB wie in den Abschnitten 2.7.2 unten und

2.7.3 unten beschrieben.

Behalten Sie evtl. gleichartige Abläufe im Blick, um diese ggf. als parametrische FC/FB zu implementieren.

Fassen Sie Ihre Ergebnisse in der Dokumentation so zusammen, dass nicht nur Sie selbst, sondern auch

eine andere Laborgruppe implementieren kann, was Sie definiert haben.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 24

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

2.6

Aufstellung symbolischer Prozessgrößen für beide Teilanlagen

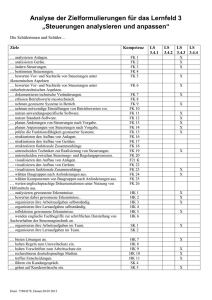

Die folgenden Tabellen zeigen Auszüge aus der Symboltabelle des Vorlageprojekts ohne Anwendungsprogramm. Sie sehen daran, welche Sensor- und Aktorsignale der Peripherie Ihnen für Ihr Automatisierungsprogramm zur Verfügung stehen, je Teilanlage sortiert nach Ausgabe und Eingabe, sowie vordefinierte globale Merkergrößen.

Der Kommentar rechts erklärt die Bedeutung jeder Größe. Die Spalte "Adresse" gibt das Ergebnis Ihres

ersten Labortermins wieder, an dem Sie u.a. die Peripherie des Automatisierungsgeräts mit E- und AAdressen konfiguriert haben. Die Spalte "Signal" zeigt die Bezeichner der Sensoren und Aktoren im

Anlagenaufbau an.

2.6.1 Sortierstrecke

Ausgänge:

Signal

F2Y1

F2Y2

F2Y3

F2Y4

F2Y5

F2Y6

F2Y7

F2Y8

F2Y9

FK1

FHS8

FHS9

FHS10

FHS7

F2Y10

FK2

Symbol

ZylVInd

ZylRInd

ZylVOpt

ZylROpt

ZylVKap

ZylRKap

ZylVHoe

ZylRHoe

MZylAb

BandRe

MLStartS

MLStopS

MLQuittS

MLS1S

ZylVMag

BandLi

Adresse

A 8.0

A 8.1

A 8.2

A 8.3

A 8.4

A 8.5

A 8.6

A 8.7

A 9.0

A 9.1

A 9.2

A 9.3

A 9.4

A 9.5

A 9.6

A 9.7

Typ

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

Kommentar

Zylinder Vor Testkörper induktiv aussortieren

Zylinder Zurück Testkörper induktiv

Zylinder Vor Testkörper optisch aussortieren (weiß)

Zylinder Zurück Testkörper optisch

Zylinder Vor Testkörper kapazitiv aussortieren (schwarz)

Zylinder Zurück Testkörper kapazitiv

Zylinder Vor hoher Testkörper aussortieren

Zylinder Zurück hohe Testkörper

Messzylinder Ausfahren Höhenmessung (abwärts)

Transportband Ein Rechtslauf

Meldeleuchte Start Sortierstrecke

Meldeleuchte Stop Sortierstrecke

Meldeleuchte Quittierung Sortierstrecke

Meldeleuchte S1 Sortierstrecke (Höhenmessung)

Zylinder Vor Testkörper aus Magazin ausstoßen

Transportband Ein Linkslauf

SEIndu

SEOpti

SEKapa

LSBandL

LSBandR

ESZylVInd

ESZylRInd

ESZylVOpt

ESZylROpt

ESZylVKap

ESZylRKap

ESZylVHoe

ESZylRHoe

ESMZylAuf

ESMZylAb

LSHMess

ESZylVMag

ESZylRMag

LSMag

BS61S

BS3S

BS4S

BS5S

BS2S

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

Sensor Testkörper induktiv (Metall)

Sensor Testkörper optisch (weiß)

Sensor Testkörper kapazitiv (schwarz)

Lichtschranke Testkörper am Band links Öffner!

Lichtschranke Testkörper am Band rechts Öffner!

Endschalter Zylinder Vor Testkörper induktiv

Endschalter Zylinder Zurück Testkörper induktiv

Endschalter Zylinder Vor Testkörper optisch

Endschalter Zylinder Zurück Testkörper optisch

Endschalter Zylinder Vor Testkörper kapazitiv

Endschalter Zylinder Zurück Testkörper kapazitiv

Endschalter Zylinder Vor hoher Testkörper

Endschalter Zylinder Zurück hoher Testkörper

Endschalter Zylinder Auf Höhenmessung (eingefahren)

Endschalter Zylinder Ab Höhenmessung (ausgefahren)

Lichtschranke Testkörper in Position für Höhenmessung

Endschalter Zylinder Vor Magazinausstoß

Endschalter Zylinder Zurück Magazinausstoß

Lichtschranke Testkörper im Magazin Öffner!

Bedienschalter S6 Stellung 1 Sortierstrecke

Bedienschalter S3 Sortierstrecke

Bedienschalter S4 Sortierstrecke

Bedienschalter S5 Sortierstrecke

Bedienschalter S2 Sortierstrecke

Eingänge:

F2B1

F2B2

F2B3

F2B18

F2B19

F2B4

F2B5

F2B6

F2B7

F2B8

F2B9

F2B10

F2B11

F2B13

F2B12

F2B14

F2B15

F2B16

F2B17

FS6.1

FS3

FS4

FS5

FS2

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

1.0

1.1

1.2

1.3

1.4

1.5

1.6

1.7

2.0

2.1

2.2

2.3

2.4

2.5

2.6

2.7

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 25

Wintersemester 2015/16

FS8

FS9

FS10

FS6.2

FS1

FS0

FHand

FAuto

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

E

E

E

E

E

E

E

E

3.0

3.1

3.2

3.3

3.4

3.5

3.6

3.7

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

Bedienschalter Start Sortierstrecke

Bedienschalter Stop Sortierstrecke. Öffner!

Bedienschalter Quittieren Sortierstrecke

Bedienschalter S6 Stellung 2 Sortierstrecke

Bedienschalter S1 Sortierstrecke

Bedienschalter Not Aus Sortierstrecke. Öffner!

Bedienschalter Hand Sortierstrecke

Bedienschalter Automatik Sortierstrecke

DrehAb

DrehV

DrehR

SaugEin

SaugAus

DrehLi

DrehRe

MLS6D

MLStartD

MLStopD

MLQuittD

A

A

A

A

A

A

A

A

A

A

A

12.2

12.3

12.4

12.5

12.6

13.0

13.1

13.4

13.5

13.6

13.7

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

Ausleger Absenken Drehachshandling (FALSE: Anheben)

Ausleger Vorfahren Drehachshandling

Ausleger Zurückfahren Drehachshandling

Sauger Ein Drehachshandling

Sauger Aus Drehachshandling

Links rotieren Drehachshandling

Rechts rotieren Drehachshandling

Meldeleuchte S6 Drehachshandling

Meldeleuchte Start Drehachshandling

Meldeleuchte Stop Drehachshandling

Meldeleuchte Quittierung Drehachshandling

HS0.1

HS0.2

HS1.1

HS1.2

HS2

HS3.1

HS3.2

HS4.1

HS4.2

HS5

HS8

HS9

HS10

H1B1

BSNotAD

BSHandD

BSAutoD

BS11D

BS12D

BS2D

BS31D

BS32D

BS41D

BS42D

BS5D

BSQuittD

BSStopD

BSStartD

ESDrehLi

E

E

E

E

E

E

E

E

E

E

E

E

E

E

E

4.0

4.1

4.2

4.3

4.4

4.5

4.6

4.7

5.0

5.1

5.2

5.5

5.6

5.7

6.1

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

Bedienschalter Not Aus Drehachshandling. Öffner!

Bedienschalter Handbetrieb Drehachshandling

Bedienschalter Automatik Drehachshandling

Bedienschalter S1 Stellung 1

Bedienschalter S1 Stellung 2

Bedienschalter S2

Bedienschalter S3 Stellung 1

Bedienschalter S3 Stellung 2

Bedienschalter S4 Stellung 1

Bedienschalter S4 Stellung 2

Bedienschalter S5 (Drehachshandling)

Bedienschalter Quittierung Drehachshandling

Bedienschalter Stop Drehachshandling. Öffner!

Bedienschalter Start Drehachshandling

Endschalter linke Rotorposition Drehachshandling

H1B2

ESDrehMi

E 6.2

BOOL

H1B3

ESDrehRe

E 6.3

BOOL

H1B4

H1B5

H1B8

H1B9

ESDrehAuf

ESDrehAb

ESDrehVor

ESDrehRue

E

E

E

E

BOOL

BOOL

BOOL

BOOL

2.6.2

BSStartS

BSStopS

BSQuittS

BS62S

BS1S

BSNotAS

BSHandS

BSAutoS

Ostfalia

Drehachshandling

Ausgänge:

HY4

HY5

HY6

HY7

HY8

HQ0

HQ1

HH6

HH8

HH9

HH10

Eingänge:

HNot-Aus

(Übernahme)

Endschalter mittlere Rotorposition Drehachshandling

(Prüfen)

Endschalter rechte Rotorposition Drehachshandling

(Ablage)

6.4

6.5

7.0

7.1

Endschalter Ausleger oben Drehachshandling

Endschalter Ausleger unten Drehachshandling

Endschalter Ausleger ausgefahren Drehachshandling

Endschalter Ausleger eingefahren Drehachshandling

2.6.3 Globale interne Vorgabegrößen des AG

Die folgenden Größen sind größtenteils aktuelle Parameter des vorgegebenen Programmbaustein FB 1 mit

der Betriebsartensteuerung. Diesen Programmbaustein sollen Sie in je einem Aufruf für die Sortierstrecke

und für das Drehachshandling in Ihr Programm einbinden. Die Betriebsartensteuerung wird im Abschnitt

2.7.1 unten erklärt.

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 26

Wintersemester 2015/16

SystemStart

BAStoerS

BAStopS

BAAutoS

BAHandS

KAbhBRS

StoerungS

BfKBandLS

KoerperInS

BAStoerD

BAStopD

BAAutoD

BAHandD

StoerungD

ZurAufKBD

StartD

BlinkM_S

BlinkM_L

BlinkM_LL

Zaehlin

Zaehlop

Zaehlka

Zaehlho

MaxAnzKAusS

ZaehlKD

MaxAnzKAblD

M

M

M

M

M

M

M

M

M

M

M

M

M

M

M

M

1.0

20.0

20.1

20.2

20.3

20.4

20.5

20.6

20.7

50.0

50.1

50.2

50.3

50.4

50.5

50.6

M 100.2

M 100.4

M 100.6

MW

MW

MW

MW

MW

MW

MW

KoerperHWert

PEW

256

Timer_HMess

T 20

T 50

T 51

TimerSauger1

TimerSauger2

80

82

84

86

88

90

92

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

BOOL

WORD

WORD

WORD

WORD

WORD

WORD

WORD

WORD

Initialisierungs-Merker (1. Programmzyklus=TRUE, dann FALSE)

Betriebsart Störung (Sortierstrecke)

Betriebsart Stop (Sortierstrecke

Betriebsart Automatik (Sortierstrecke)

Betriebsart Hand (Sortierstrecke)

Körper zur Abholung bereit (Band rechts, Sortierstrecke)

Störung der Sortierstrecke

Sortierstrecke für Körper am Bandanfang (links) bereit

Ein Körper befindet sich in der Sortierstrecke

Betriebsart Störung (Drehachshandling)

Betriebsart Stop (Drehachshandling)

Betriebsart Automatik (Drehachshandling)

Betriebsart Hand (Drehachshandling)

Störung des Drehachshandling

Drehachshandling zur Aufnahme eines Körpers bereit

Starte das Drehachshandling

(hole einen Körper von der Sortierstrecke)

Blink-Merker "schnell"

Blink-Merker "langsam"

Blink-Merker "sehr langsam"

Zähler Austragsrutsche "induktiv" (Sortierstrecke)

Zähler Austragsrutsche "optisch" (Sortierstrecke)

Zähler Austragsrutsche "kapazitiv" (Sortierstrecke)

Zähler Austragsrutsche "zu hoch" (Sortierstrecke)

Max. Anzahl Körper pro Austragsrutsche (Sortierstrecke)

Zähler Ablagebehälter (Drehachshandling)

Max. Anzahl Körper im Ablagebehälter (Drehachshandling)

Wert proportional zur Körperhöhe

(Wert > 12500 => großer Körper, Sortierstrecke)

TIMER

TIMER

TIMER

Timer für Höhenmessung (Sortierstrecke)

Timer für Sauger einschalten (Drehachshandling)

Timer für Sauger ausschalten (Drehachshandling)

Zu einem vollständigen Projekt gehören alle hier im Abschnitt aufgeführten Größen beider Teilanlagen. Sie

sind zusammen mit der virtuellen Modellanlage in der Symboltabelle des vorgegebenen Simulationsprojekts

enthalten. Das heißt, dass Sie diese Größen nicht mehr manuell eingeben müssen, sondern von Anfang an

in Ihrem Projekt verwenden können.

Beachten Sie bei den Schaltgrößen der Eingänge:

Mit Ausnahme der Lichtschranke Testkörper in Position Höhenmessung, Symbol "LSHMess" bzw. Signal F2B14, sind alle Lichtschranken sind als Öffner ausgeführt. Betätigung = FALSE.

Die Schalter für Not-Aus und Stop sind ebenfalls Öffner: Betätigung = FALSE.

Not-Aus rastet in Aus-Stellung ein.

Alle anderen Schalter sind Schließer: Betätigung = TRUE.

Die Drehschalter der Bedienfelder für die Sortierstrecke und das Drehachshandling rasten mechanisch

ein (behalten ihre betätigte Schaltstellung).

Die Drucktaster sind nicht einrastend ausgeführt (behalten ihre betätigte Schaltstellung nicht).

Für alle Ausgänge gilt:

Zuweisen der logischen 1 (TRUE) betätigt den Ausgang.

Für einige Stellglieder fehlt der Rücksetzausgang, z.B. Ausleger absenken, Symbol "DrehAb" bzw.

Signal HY4. Hier wird die beschriebene Aktion mit Setzausgang = TRUE ausgeführt; die umgekehrte

Aktion, Ausleger anheben, wenn der Setzausgang zurückgesetzt ist: "DrehAb" = FALSE. Für die

Realisierung dieser 1-Bit-Operation ist nicht die SPS zuständig, sondern die Peripherie nimmt sie vor.

Für die Programmimplementierung stehen Ihnen die Tabellendaten als eine einzige sog. Symboltabelle zur

Verfügung. Mit ihr haben Sie die Möglichkeit, im SPS-Programm anstelle der Adressen die Symbole zu ver-

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 27

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

wenden. Die semantisch nicht ohne weiteres zu verstehenden Signalbezeichner der Anlage sind dort mangels eigener Rubrik im Kommentar aufgeführt.

Die Symboltabelle verbessert einerseits die Lesbarkeit des Programms. Andererseits trägt sie dazu bei,

durch Symbole anstelle von E- und A-Adressen in den Verknüpfungen des Anwendungsprogramms dessen

Abhängigkeit von der Verdrahtung der Sensoren und Aktoren mit Ein- und Ausgängen der SPS sowie von

der Konfigurierung der Adressbereiche zu beseitigen. Voraussetzung ist aber immer eine daran angepasste

Symboltabelle pro Anlage und Anwendungsprogramm.

Achtung: Das Simulationsprogramm TrySim unterscheidet bei den symbolischen Prozessgrößen ("Symbole") zwischen Groß- und Kleinschreibung, aber Simatic Step 7 macht zwischen Groß- und Kleinschreibung keinen Unterschied! Definieren Sie also nie verschiedene Prozessgrößen, die sich nur

durch Groß- und Kleinbuchstaben unterscheiden.

2.7

Vorgabe von Softwarebausteinen

2.7.1 FB 1 "Betriebsartensteuerung" als Musterbeispiel für Zustandsautomaten

Die Definition der Betriebsartensteuerung haben wir Ihnen weiter oben vorgestellt (s. 2.3). Wir stellen Ihnen

mit dem FB 1 eine parametrische Prozedur bereit, die Sie in Ihrer Steuerungsentwicklung für die Sortierstrecke bzw. das Drehachshandling anwenden sollen.

Das folgende Bild zeigt den Zustandsgraphen.

dBX

hBX

bBX

mBX

gBX

Hand Gestoppt

Hand

1. Bausteinaufruf

mBX

fBX

aBX

lBX

dBX

fBX

fBX

Störung

Systemstart

fBX

aBX

mBX

eBX

fBX

aBX

kBX

iBX

Auto Gestoppt

Automatik

cBX

eBX

hBX

mBX

Die Symbole aBX … mBX stehen für die Transitionen, deren Schaltfunktionen weiter unten definiert sind. Die

in den Transitionen verküpften Prozessgrößen finden Sie in der Symboltabelle (s. 2.6 oben). Nach dem

Einschalten der Steuerung gilt zunächst der Zustand "Systemstart". Auswahl von Hand oder Automatik über

das Bedienfeld der bedienten Teilanlage bewirkt entweder Übergang in "Hand Gestoppt" oder in "Automatik

Gestoppt". Nur in einem dieser Zustände ist der Wechsel von Hand in Automatik oder umgekehrt möglich.

Stoppen des Handbetriebs bedeutet, dass Stellaktionen über das Bedienfeld nicht erlaubt sind. Stoppen des

Automatikbetriebs bedeutet, dass der automatische Prozessablauf unterbrochen ist. Nach der Rückkehr von

"Hand Gestoppt" in "Hand" soll es wieder möglich sein, Stellaktionen in der Anlage über das Bedienfeld

auszuführen. Der Übergang von "Auto Gestoppt" in "Auto" setzt den automatischen Prozessablauf fort.

Beides geschieht mit dem Taster "Start" im Bedienfeld der jeweiligen Teilanlage. Taster "Stop" führt zurück

in "… Gestoppt".

Labor Industrielle Steuerungen

Versuchsanleitungen

Seite 28

Wintersemester 2015/16

Ostfalia

Hochschule für angewandte Wissenschaften

Fakultät Elektrotechnik

Prof. Dr.-Ing. M. Haas

D. Redlich

M. Schneider

Das Umschalten des Schalters "Hand/Auto" hat bei gestartetem Hand- oder Automatikbetrieb keine Wirkung.

Im gestoppten Betrieb kann dieser Schalter umgelegt werden. Sollten beide Schaltstellungen gleichzeitig

gelten, was nur in der Simulation mit TrySim vorkommen kann, geht die Steuerung in den Zustand "Störung".

Auch über baustein-externe Störungsursachen kann dieser Zustand gesetzt werden. Der Automat kann ihn

über die Taste "Quit" nach Beseitigung der Störungsursache in Richtung "Hand Gestoppt" oder "Auto Gestoppt" verlassen. Durch Drücken von "Not Aus" kommt der Automat aus jedem beliebigen Zustand in den

Zustand "Systemstart". Da dieser Taster nicht die Spannungsversorgung der Steuerung unterbricht, muss

das Anwendungsprogramm im Fall seiner Betätigung selbst zurück in den Einschaltzustand gehen.

Die Tatsache, dass sich hier pneumatische Stellglieder wie Schieber nach Betätigung von Not-Aus in eine

mechanische Ruhelage bewegen können, widerspricht der Forderung, die an eine Not-Aus – Funktion gestellt werden. Sie sollen sich dessen bewusst sein, für diesen Fall hier aber keine steuerungstechnische Lösung entwickeln, sondern ihn nur zur weiteren Beachtung dokumentieren.

Die folgenden logischen Gleichungen definieren die Schaltfunktionen für die Zustandsübergänge. Die Bezeichner der Argumente dieser Gleichungen verweisen auf Größen in der obigen Symboltabelle, siehe Abschnitt 2.6.1 und 2.6.2. Das Signal BSHandX bedeutet BSHandS, wenn die Betriebsartensteuerung für die