Keramische Membranen für die Filtration von Flüssigkeiten: Eine

Werbung

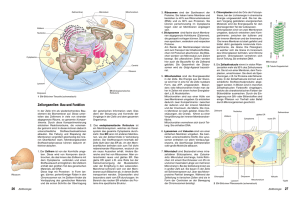

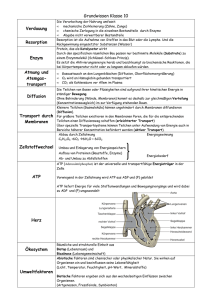

02_fs_0413_seite_196–261__ 21.08.13 17:52 Seite 200 Schwerpunktthemen Keramische Membranen für die Filtration von Flüssigkeiten: Eine Bestandsaufnahme Teil 1: Membrantypen und ihre Betriebsweise St. Duscher* Keramische Membranen sind seit nahezu einem Jahrhundert eine etablierte Komponente bei der Separation von Feststoffen aus Flüssigkeit. Seit der Entwicklung und Markteinführung keramischer Nanofiltrationsmembranen kommt ihnen nun auch eine steigende Bedeutung bei der Abtrennung gelöster Stoffe aus Flüssigkeiten zu. Nicht zuletzt wegen ständig verbesserter und neu entwickelter Fertigungsverfahren ist es möglich, keramische Membranen zu fertigen, die es sowohl hinsichtlich ihrer technischen Eigenschaften als auch hinsichtlich ihrer Investitions- und Betriebskosten ermöglichen, Verfahren wie z.B. Verdampfung zu ersetzen und so einen wesentlichen Beitrag zur Ressourcenschonung und Kostensenkung zu leisten. In Teil 2 wird vertiefend auf die Transportmechanismen und Ladungseffekte sowie auf die Einsetzbarkeit der keramischen Nanofiltrationsmembranen eingegangen werden, was mit einem Ausblick auf derzeitige und zukünftige Optimierungs- und Entwicklungsfelder abschließen wird. 1. Entwicklung und Aufbau keramischer Membranen 1.1. Entstehung keramischer Membranen Während es hinsichtlich der Zeitangabe der ersten keramischen Membranen im Labormaßstab stark variierende Angaben gibt, stellen die 40er Jahre die Geburtsstunde kommerziell und großtechnisch hergestellter keramischer Membranen dar, als diese erfolgreich ihm Rahmen des „Manhattan-Projektes“ im Teilprojekt der Urananreicherung eingesetzt wurden. Kurz darauf folgte die Weiterentwicklung der in der Gasdiffusion eingesetzten Membranen zu jenen keramischen Mikround Ultrafiltrationsmembranen, die aus einem beschichteten porösen Träger bestanden und sich in ihrer grundlegenden Geometrie nicht wesentlich von den heutigen Geometrien unterschieden. Be* Dipl.-Ing. Stefan Duscher Vertriebsleiter, Inopor GmbH Industriestrasse 1 98669 Veilsdorf Abb. 1: Keramische Membranträger [1] 200 dingt durch die Tatsache, dass keramische Membranen viele positive Eigenschaften besitzen, die z.B. in der Verarbeitung von Lebensmitteln eine Rolle spielen, sind keramische Membranen weltweit überwiegend im Bereich der Mikrofiltration eingesetzt, wo sie u.a. für die Milchverarbeitung als auch für die Verarbeitung von alkoholischen Getränken sowie Säften eine Schlüsselrolle in der Prozesskette einnehmen. Parallel wurde auch nach Ende des Zweiten Weltkrieges auf militärischer Ebene an der Weiterentwicklung keramischer Membranen gearbeitet, so dass es wesentlich Unternehmen wie z.B. Carbone Lorraine und Desmarquest zu verdanken ist, dass eine Vielzahl an Fertigungsverfahren und möglichen Materialien erforscht wurden, die sich zur Herstellung von keramischen Mikro- und Ultrafiltrationsmembranen zur Urananreicherung eignen sollten. Parallel zu den keramischen Membranen schritt auch die Entwicklung und Optimierung von Polymermembranen voran, welche in ihrem spezifischen Preis pro Membranfläche deutlich günstiger waren und sind als keramische Membranen, die aber hinsichtlich ihrer technisch-chemischen Eigenschaften in ihrer Einsetzbarkeit deutlich limitiert sind. Während sich bis Anfang der Jahrtausendwende keramische und Polymermembranen in den Verfahren der Mikro- und Ultrafiltration konkurrierend gegenüber standen, waren bis dahin die Verfahren der Nanofiltration und Umkehrosmose alleinig von polymeren Membranen abgedeckt. Dies sollte sich erst dann nachhaltig ändern, als es dem damaligen Hermsdorfer Institut für Technische Keramik (HITK), welches später im Fraunhofer IKTS mit Mutterhaus in Dresden aufging, gelang, eine keramische Nanofiltrationsmembran mit einer Trenngrenze von 450 Dalton zu fertigen. Während das Verfahren der Umkehrosmose sicherlich auf unbestimmte Zeit weiterhin nur mit polymeren Membranen bedient werden kann, steht seit dem Jahre 2004 eine patentgeschützte keramische Nanofiltrationsmembran zur Verfügung, die im industriellen Maßstab von der Firma Inopor GmbH vertrieben wird. Abb. 2: Extrudierprozess eines keramischen Membranträgers [1] F & S Filtrieren und Separieren Jahrgang 27 (2013) Nr. 4 02_fs_0413_seite_196–261__ 21.08.13 17:52 Seite 201 Schwerpunktthemen M I C R O F I LT R AT I O N U LT R A F I LT R AT I O N N A N O F I LT R AT I O N Wiesbaden 22.-24. Oktober 2013 Bitte besuchen Sie uns in Halle 5 am Stand Nr. T4 Abb. 3: Gehäuse aus Edelstahl mit mehreren keramischen Membranen [1] 1.2. Geometrien keramischer Membranträger Wie eingangs erwähnt bestehen keramische Membranen aus einem – meist ebenfalls keramischen – Träger, auf dem die eigentliche Membranschicht aufgebracht ist. Hinsichtlich der Form und Gestaltung dieser Träger gibt es auf dem Markt verschiedene Ansätze. Exemplarisch seien hier die rohrförmigen Geometrien erwähnt, wie sie z.B. bei den Herstellern Atech GmbH, Tami GmbH oder Inopor GmbH Anwendung finden, aber auch plattenförmige Geometrien oder Kapillaren, wie sie z.B. von Kerafol GmbH hergestellt werden. Da die rohrförmigen Geometrien auf dem Markt dominieren, wird im weiteren Verlauf primär auf diese eingegangen werden. Bei den rohrförmigen Geometrien handelt es sich um einen Träger (welcher „Support“ genannt wird), der mindestens über einen Kanal verfügt, welcher wiederum mit der eigentlichen Membranschicht sowie einigen Hilfsschichten beschichtet ist. Abbildung 1 zeigt einige typische Geometrien rohrförmiger keramischer Membranträger. Da in mehreren Industrie- und Forschungszweigen an der Weiterentwicklung keramischer Membranen gearbeitet wurde, sind heute eine Vielzahl an Material- und Membrankombinationen auf dem Markt verfügbar. Exemplarisch seien hierfür die Materialien SiC, Al2O3, ZrO2 und TiO2 erwähnt, die sich sowohl zur Herstellung der Träger, als auch zur Herstellung der eigentlichen Membranschicht eignen. Unabhängig vom Werkstoff haben alle rohrförmigen Träger gemeinsam, dass sie mittels eines Extrudierprozesses hergestellt werden. Dieser Extrudierprozess erlaubt es, dass rohrförmige Membranen und deren Träger F & S Filtrieren und Separieren sehr einfach auf die maßlichen Belange der Anwendung oder des Kunden angepasst werden können, wobei Rohre mit einer Länge über 1200mm eine Seltenheit darstellen, da mit zunehmender Länge der Membranen nicht nur der Fertigbarkeit an Schwierigkeit gewinnt, sondern auch der Betrieb dieser Rohre zunehmend schwieriger wird, da die Zulaufbedingungen stets so zu wählen sind, dass der Membranprozess auch nahe am Konzentrataustritt noch stabil abläuft. Abbildung 2 zeigt einen solchen Extrudierprozess eines keramischen Trägers. Der rohrförmige Träger wird im Betrieb stirnseitig angeströmt, so dass das Zulaufmedium („Feed“) in die Kanäle fließt. Gegenüber seiner Umgebung ist der Träger mittels einer Dichtung abgedichtet, so dass das Zulaufmedium gezwungen ist, durch die Kanäle zu fließen. Ist die Membranfläche eines einzelnen Rohres nicht ausreichend, so können mehrere Membranträger in einem Gehäuse verbaut werden, welche dann über zentrale Anschlüsse innerhalb des Gehäuses parallel angeströmt werden. Da keramische Rohrmembranen aus einem porösen Träger bestehen und die eigentliche Membranschicht in den Kanälen aufgebracht ist, muss verhindert werden, dass beim Anströmen ein Teil des Stoffstromes über die Stirnfläche des Trägers auf die Permeatseite gelangt. Dies wird in der Praxis dadurch gewährleistet, dass die Stirnseiten der keramischen Membranträger versiegelt sind. Um einen Trennvorgang zu bewirken, wird das Zulaufmedium nach dem keramischen Träger eingedrosselt, so dass ein Staudruck entsteht, welcher dafür verantwortlich ist, dass ein Stofftransport durch die Membran stattfindet. Hat der Stoff- Jahrgang 27 (2013) Nr. 4 Amsterdam, NL, 5.-8. November 2013 Bitte besuchen Sie uns 2 in Halle 7 am Stand Nr. 7.61 Solution inside! Chicago, IL, USA 5.-9. Oktober 2013 Bitte besuchen Sie uns auf dem OVIVO Stand 431 MCP für BIO-CEL® Mechanische Membranreinigung für BIO-CEL® MBR-Module • optimierter Energiebedarf • höchster Peak-Flow über lange Zeiträume • minimaler chem. Reinigungsbedarf • höchste Anlagenverfügbarkeit MICRODYN-NADIR GmbH Kasteler Straße 45 65203 Wiesbaden / Germany Tel. + 49 611 962 6001 [email protected] WWW.MICRODYN-NADIR.COM 201 02_fs_0413_seite_196–261__ 21.08.13 17:52 Seite 202 Schwerpunktthemen Tab. 1: Eigenschaften keramischer Membranen Abb. 4: Schematischer Ablauf des Trennprozesses innerhalb einer Rohrmembran [1] strom einmal die Membran passiert, so fließt er durch die deutlich porösere Struktur des Trägers nach außen. Mathematisch kann der Stofftransport durch poröse Membranen über Porenmodelle beschrieben werden, wobei es hier maßgeblich darauf ankommt, ob es sich um Mikro-, Ultra- oder Nanofiltration handelt. Während bei der Nanofiltation mit Polymermembranen in sehr guter Übereinstimmung mit den tatsächlichen Beobachtungen ein Lösungs-Diffusions-Modell angesetzt werden kann, bedarf es bei der keramischen Nanofiltration – welche immer noch eine mikroporöse Struktur besitzt und keine dichte Membran darstellt – einer Erweiterung der Nernst-PlanckGleichung, um den Transport hinreichend genau zu beschreiben. Keinesfalls ist es aber so, dass bei keramischen Nanofiltationsmembranen Ladungseffekte und Potentiale unberücksichtigt bleiben dürfen. Hierauf wird in einem späteren Kapitel eingegangen werden. 1.3. Materialien keramischer Membranen Wie bereits erwähnt fand die Entwicklung keramischer Membranen teilweise zeitgleich in verschiedenen Anwen- Abb. 5: Übersicht der Materialbeständigkeiten [1] 202 dungen statt, so dass auch verschiedene Entwicklungsansätze verfolgt wurden, welche sich zum Beispiel in den unterschiedlichen Materialien widerspiegeln. Generell zeichnen sich keramische Membranen mit den in Tab. 1 aufgeführten Eigenschaften aus. Dennoch ist auch der Einsatz keramischer Membranen nur innerhalb gewisser physischer und chemischer Grenzen möglich, was mit kleiner werdender Trenngrenze der Membranen zunehmend an Bedeutung gewinnt. Hier spielt zunächst einmal der Umstand eine Rolle, dass keramische Mikro- und UItrafiltrationsmembranen aus mehreren Membranschichten bestehen, welche eingebrannt werden, während keramische Nanofiltrationsmembranen dann noch um Membranschichten ergänzt werden, die mit einem Sol-Gel-Verfahren aufgebracht und ebenfalls eingebrannt werden. Diese Einbrenntemperatur definiert zugleich die physikalisch zulässige Temperatur, über der sich Veränderungen in der Membran vollziehen. Denkfolglich kann eine Membran nicht in einem Prozess eingesetzt werden, dessen Betriebstemperatur oberhalb der Ausbildungstemperatur der Membranschicht liegt. Ebenso führt eine immer feinporigere Membranstruktur dazu, dass die die innere Oberfläche der Membranstruktur zunimmt, was den Angriff durch aggressive Chemikalien – speziell in Verbindung mit hohen Temperaturen – begünstigt. Zwar sind auch hier keramische Membranen den Polymermembranen noch in der thermischen und chemischen Beständigkeit überlegen, absolut betrachtet darf jedoch nicht außer Acht gelassen werden, dass eine sinkende Trenngrenze auch Auswirkungen auf die thermische und chemische Beständigkeit der Membran hat. Darüber hinaus besitzen die marktüblichen Materialien für keramische Membranen durchaus unterschiedliche chemische Eigenschaften, auch wenn es sich bei allen um anorganische Membranen handelt. Speziell vor dem Hintergrund, dass die Aussage der pH-Beständigkeit im Bereich 0-14 teilweise dahingehend fehlinterpretiert wird, dass keramischen Membranen eine generelle Beständigkeit gegen alle Säuren und Laugen unterstellt wird, darf nicht unerwähnt bleiben, dass eine solche Pauschalisierung sicherlich zu kurz gegriffen ist, da neben den Prozessparametern und der Porengröße auch die verwendeten Materialien zu durchaus unterschiedlichen Ergebnissen in der Beständigkeit führen können. Auch darf Abb. 6: Aufbau eines keramischen Membranträgers mit Membranschicht [1] F & S Filtrieren und Separieren Jahrgang 27 (2013) Nr. 4 02_fs_0413_seite_196–261__ 21.08.13 17:52 Seite 203 Schwerpunktthemen Abb. 7: Schematischer Aufbau einer Anlage mit keramischen Membranen (inkl. CIPKreisläufen) hier nicht unerwähnt bleiben, dass bei der Prüfung der Beständigkeit alle Materialien und Flächen mit einbezogen werden müssen, welche dem Medium ausgesetzt sind, dies beinhaltet neben der Membran und dem Membranträger auch die stirnseitige Abdichtung des keramischen Trägers sowie die eingesetzten Dichtungen zwischen Membranträger und Gehäuse. Generell kann man sagen, dass ein Metalloxid um so beständiger gegen Säuren ist, je saurer es ist, was jedoch zugleich eine geringere Beständigkeit gegen Laugen bedeutet. Speziell bei SiO2 ist dieser Zusammenhang nicht zu unterschätzen, da dieses durch seine starke Affinität zu Wasser nur eine sehr begrenzte hydrothermische Stabilität besitzt. Ebenso ist es von erheblicher Bedeutung, in welcher Allotropie der Membranwerkstoff vorliegt: Während zum Beispiel α-Al2O3 eine gute Beständigkeit gegen Säuren und Laugen besitzt, ist dies für α-Al2O3 mit tetragonaler Kristallstruktur keineswegs der Fall. Neben der chemischen Beständigkeit hat die Gitterstruktur auch massive Auswirkungen auf die thermische Beständigkeit der Membran und ihres Trägers. Die thermische Beständigkeit ist dann gegeben, wenn innerhalb ein niedrigsten und einer höchsten Temperatur weder Phasenänderungen, noch Änderungen der Festigkeit noch Änderungen der Porengröße oder Porenanzahl auftreten. Durchläuft ein beschichteter Träger oder eine Membran selbst eine Phasenumwandlung, so ist dies zwangsläufig mit Strukturänderungen im Gefüge und somit mit Rissbildungen verbunden. Dies ist sowohl während des Fertigungsprozesses als auch während des Betriebes zu beachten. Abbildung 6 zeigt eine Aufnahme eines keramischen Trägers mit Membranschicht und Zwischenschicht. Es ergibt sich bereits aus diesem Aufbau, dass die Anbindung der Membranschicht sowie die Schicht selbst um so stärker beansprucht ist, je verschiedener sich die einzelnen Schichten hinsichtlich thermischer und chemischer Beständigkeit verhalten. Während sich Al2O3 und SiO2 hier am stabilsten zeigen, besitzen tetragonales Titanoxid und Zirkonoxid aufgrund ihrer relativ niedrigen Phasenübergangstemperatur nur eine bedingte thermische Beständigkeit. Bei der Auswahl der geeigneten keramischen Werkstoffe ist es also nicht ausreichend, nur das zu filtrierende Medium zu kennen, sondern es müssen sowohl Temperatur als auch pH-Wert Berücksichtigung finden. Obwohl der überwiegende Anteil an keramischen Rohrmembranen mit den Werkstoffen Aluminiumoxid und Titanoxid abgedeckt wird, soll an dieser Stelle auch auf die sehr gute chemische Beständigkeit von Zirkonoxid verwiesen werden; exemplarisch sei hier an die Arbeit von van Gestel [2] verwiesen, dem es gelang, keramische Nanofiltrationsmembranen auf Basis ZrO2 zu fertigen. F & S Filtrieren und Separieren Jahrgang 27 (2013) Nr. 4 Abb. 8: Optimierte Geometrie einer keramischen Membran [1] 2. Betrieb keramischer Membranen 2.1. Aufbau und Anströmung Keramische Membranen werden fast überwiegend im CrossFlow-Betrieb eingesetzt. Zwar gibt es in der Pharmazie spezielle Prozesse, bei denen auch keramische Membranen im Dead-EndBetrieb betrieben werden, was jedoch einen Sonderfall darstellt und hier nicht näher betrachtet werden soll. Was den prinzipiellen Aufbau einer Membrananlage mit keramischen Membranen betrifft, so unterscheidet sich dieser nur unwesentlich vom Aufbau einer Anlage mit Polymermembranen, siehe Abbildung 7. Einen wesentlichen Unterschied zu Poly- $XIGLH4XDOLWlWNRPPWHVDQ )LOWUDWLRQVDQODJHQ PVVHQ ]XYHUOlVVLJH $EWUHQQXQJ XQG ODQJH 6WDQG ]HLWHQJDUDQWLHUHQ²GLH4XDOLWlWGHUHLQJHVHW]WHQ0HPEUDQHQLVWKLHUEHL YRQHQWVFKHLGHQGHU%HGHXWXQJ 'LHDWHFKLQQRYDWLRQVJPEKELHWHWPLWLKUHQNHUDPLVFKHQ0HPEUDQHQ 4XDOLWlWLQMHGHU+LQVLFKW.HUDPLN.QRZKRZDXIGHP6WDQGGHU7HFK QLNMDKU]HKQWHODQJH(UIDKUXQJPLW:HUNVWRIIHQXQG9HUIDKUHQVWHFKQLN 9HUZHQGXQJKRFKUHLQHU0DWHULDOLHQIUZHOWZHLWHLQ]LJDUWLJH3URGXNWH LQ6SLW]HQTXDOLWlW]XEH]DKOEDUHQ3UHLVHQ $P:LHVHQEXVFK *ODGEHFN'HXWVFKODQG 7HO_ ZZZDWHFKLQQRYDWLRQVFRP LQIR#DWHFKLQQRYDWLRQVFRP 203 02_fs_0413_seite_196–261__ 21.08.13 17:52 Seite 204 Schwerpunktthemen Tabelle 2: Parameterübersicht gängiger auf dem Markt erhältlicher Membranen dem Markt verfügbare Geometrien und den damit sich ergebenden Anforderungen an die Auslegung der Anlage. 2.3. Permeatmenge und Transmembrandruck Tabelle 3: Typische Permeatleistung bei keramischen Membranprozessen mermembranen stellt jedoch die erforderliche Überströmung dar, die bei keramischen Membranen – bezogen auf die Membranfläche – deutlich höher liegt. Die Praxis zeigte und zeigt, dass speziell bei Anwendungen im Bereich der Abwasseraufbereitung sowie der Filtration von Chemikalien und Pharmazeutika eine Überströmung von 4 m/s keinesfalls zu tief gegriffen ist. Eine Ausnahme bilden hierbei die Prozesse der Abtrennung von Mikroorganismen (zum Beispiel aus Fermentationsbrühen), da hier die Überströmung zusätzlich vor dem Hintergrund zu wählen ist, dass die Organismen nicht durch die auftretenden Scherkräfte zerstört werden. Da die erforderliche Überströmung für keramische Membranen deutlich höher liegt als jene der Polymermembranen, ist der damit verbundene höhere Energieeintrag ein Argument gegen keramische Membranen, sofern der Prozess auch durch Polymermembranen abgebildet werden kann. Aus diesem Grund arbeiten auch Hersteller keramischer Membranen kontinuierlich daran, diesen Nachteil zu verkleinern, was letztlich bedeutet, eine Geometrie zu finden, bei der Druckverlust, erforderliche Anströmung, Membranfläche und nicht zuletzt die Fertigbarkeit in einem optimalen Verhältnis zu einander stehen. Abbildung 8 zeigt den Querschnitt einer solchen Trägergeometrie. 204 2.2. Geometrien keramischer Rohre Keramische Membranen sind in diversen Geometrien erhältlich. Neben verschiedenen Längen spielen hier auch die Anzahl der Kanäle sowie deren Durchmesser eine entscheidende Rolle. Eine Ausnahmerolle nehmen hierbei keramische Flachmembranen ein, die als beschichtete Scheiben mit einem Durchmesser bis üblicherweise 76 mm in sogenannten „Flachzellen“ eingesetzt werden. Hier wird ein Medium als Flüssigkeitssäule über der scheibenförmigen Membran aufgefüllt und dann mittels eines Gaspolsters über der Flüssigkeitssäule durch die Flachmembran gedrückt, was ggf. noch durch einen magnetischen Rührer unterstützt wird. Dieses kleinmaßstäbliche Dead-End-Verfahren wird fast ausschließlich bei Vorversuchen eingesetzt, bei denen das Medium teuer oder schwierig herzustellen ist, da das Anlagenvolumen sehr klein ist und man bereits mit wenigen zehn Millilitern an Medium eine grundsätzliche Aussage erhalten kann, ob ein Prozess erfolgversprechend ist. Bei rohrförmigen Geometrien bildet das Einkanalrohr (EKR) die kleinste Einheit, während die Anzahl der Kanäle bei Mehrkanalrohren in Abhängigkeit von Hersteller und Kanaldurchmesser deutlich über 100 Kanäle betragen kann. Tabelle 2 gibt einen Überblick über typische auf Aufgrund ihrer Eigenschaft als Porenmembran gehorcht die Permeatleistung keramischer Membranen innerhalb eines bestimmten Fensters quasi-linearen Zusammenhängen, weshalb die spezifische Permeatleistung eines Prozesses mit keramischen Membranen gerne auch in der Dimension beschrieben wird, was zum Ausdruck bringt, dass die Verdoppelung des Transmembrandruckes eine Verdoppelung der Permeatleistung zur Folge hat. Innerhalb gewisser Fenster kann dies aus der Praxis bestätigt werden. Es darf daraus aber keinesfalls geschlossen werden, dass z.B. der Transmembrandruck folgenlos beliebig vervielfacht werden kann, da u.a. der Aufbau einer Deckschicht der Membran – sowie die Stoffstromgleichungen bei der keramischen Nanofiltration – keinesfalls gleichbleibende Bedingungen bei variablem Transmembrandruck ergeben. Obwohl auf die keramische Nanofiltration in den Folgekapiteln noch ausgiebig eingegangen werden wird, sei bereits auch an dieser Stelle erwähnt, dass speziell die Nanofiltration ein Verfahren ist, welches bei zu niedrigem Transmembrandruck keine befriedigenden Permeatqualitäten liefert. Da der optimale Arbeitspunkt letztlich von einer Vielzahl von Faktoren abhängig ist, wie zum Beispiel Viskosität, Temperatur, Feststoffracht, Partikelgröße, usw. ist eine pauschale Aussage über den zu wählenden optimalen Betriebspunkt nicht möglich. Aus der Praxis haben sich die in Tab. 3 aufgeführten Werte als typisch ergeben: Es darf hierbei nicht unerwähnt bleiben, dass zum Beispiel eine Erhöhung der Temperatur des Zulaufmediums zu einem Anstieg der Permeatleistung bei gleichzeitigem Abfall der Permeatqualität führt, während eine Absenkung der Medientemperatur dazu führt, dass der Transmembrandruck angehoben werden muss, um den Permeatfluss konstant zu halten. Literatur: [1] Bild der Inopor GmbH, Veilsdorf [2] van Gestel: Journal of Membrane Sciene 2006 (284) F & S Filtrieren und Separieren Jahrgang 27 (2013) Nr. 4