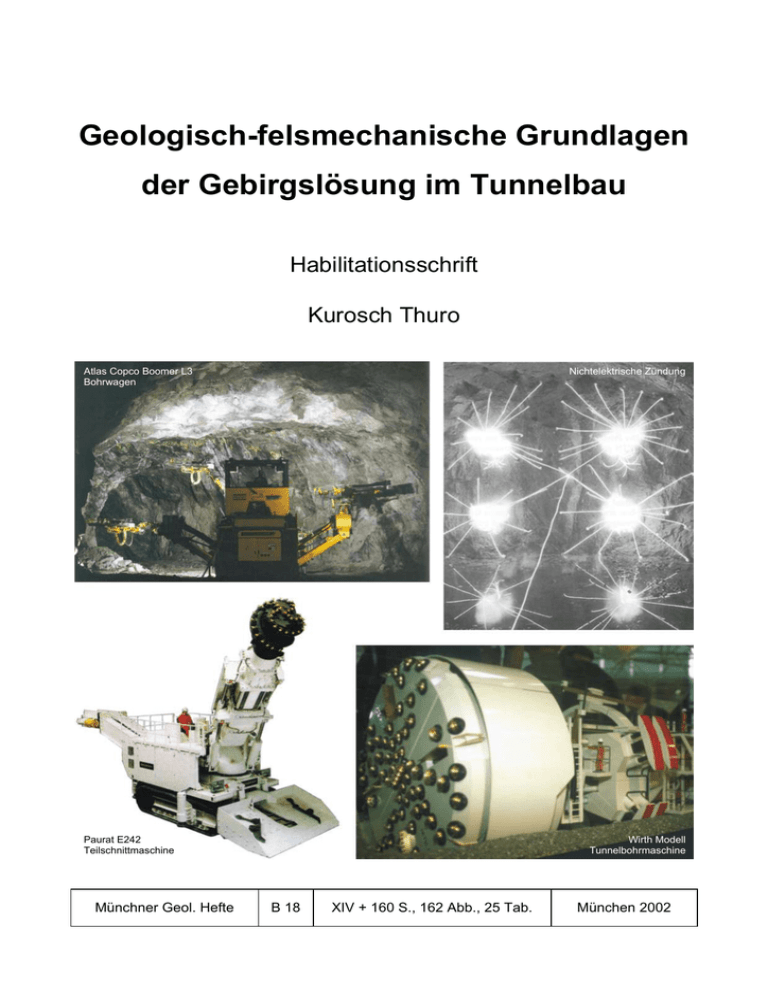

Geologisch-felsmechanische Grundlagen der Gebirgslösung im

Werbung