Inline-Oberflächenreinigung von Metallsubstraten durch Plasmen

Werbung

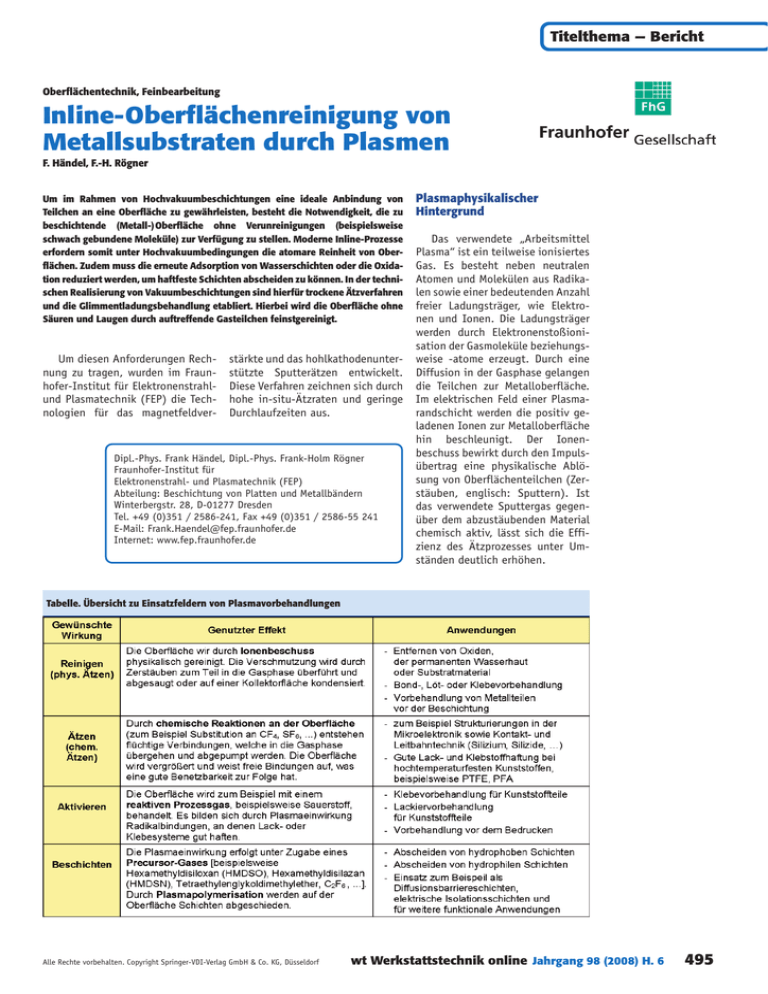

Titelthema — Bericht Oberflächentechnik, Feinbearbeitung Inline-Oberflächenreinigung von Metallsubstraten durch Plasmen F. Händel, F.-H. Rögner Um im Rahmen von Hochvakuumbeschichtungen eine ideale Anbindung von Teilchen an eine Oberfläche zu gewährleisten, besteht die Notwendigkeit, die zu beschichtende (Metall-) Oberfläche ohne Verunreinigungen (beispielsweise schwach gebundene Moleküle) zur Verfügung zu stellen. Moderne Inline-Prozesse erfordern somit unter Hochvakuumbedingungen die atomare Reinheit von Oberflächen. Zudem muss die erneute Adsorption von Wasserschichten oder die Oxidation reduziert werden, um haftfeste Schichten abscheiden zu können. In der technischen Realisierung von Vakuumbeschichtungen sind hierfür trockene Ätzverfahren und die Glimmentladungsbehandlung etabliert. Hierbei wird die Oberfläche ohne Säuren und Laugen durch auftreffende Gasteilchen feinstgereinigt. Um diesen Anforderungen Rechnung zu tragen, wurden im Fraunhofer-Institut für Elektronenstrahlund Plasmatechnik (FEP) die Technologien für das magnetfeldver- stärkte und das hohlkathodenunterstützte Sputterätzen entwickelt. Diese Verfahren zeichnen sich durch hohe in-situ-Ätzraten und geringe Durchlaufzeiten aus. Dipl.-Phys. Frank Händel, Dipl.-Phys. Frank-Holm Rögner Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik (FEP) Abteilung: Beschichtung von Platten und Metallbändern Winterbergstr. 28, D-01277 Dresden Tel. +49 (0)351 / 2586-241, Fax +49 (0)351 / 2586-55 241 E-Mail: [email protected] Internet: www.fep.fraunhofer.de Plasmaphysikalischer Hintergrund Das verwendete „Arbeitsmittel Plasma“ ist ein teilweise ionisiertes Gas. Es besteht neben neutralen Atomen und Molekülen aus Radikalen sowie einer bedeutenden Anzahl freier Ladungsträger, wie Elektronen und Ionen. Die Ladungsträger werden durch Elektronenstoßionisation der Gasmoleküle beziehungsweise -atome erzeugt. Durch eine Diffusion in der Gasphase gelangen die Teilchen zur Metalloberfläche. Im elektrischen Feld einer Plasmarandschicht werden die positiv geladenen Ionen zur Metalloberfläche hin beschleunigt. Der Ionenbeschuss bewirkt durch den Impulsübertrag eine physikalische Ablösung von Oberflächenteilchen (Zerstäuben, englisch: Sputtern). Ist das verwendete Sputtergas gegenüber dem abzustäubenden Material chemisch aktiv, lässt sich die Effizienz des Ätzprozesses unter Umständen deutlich erhöhen. Tabelle. Übersicht zu Einsatzfeldern von Plasmavorbehandlungen Alle Rechte vorbehalten. Copyright Springer-VDI-Verlag GmbH & Co. KG, Düsseldorf wt Werkstattstechnik online Jahrgang 98 (2008) H. 6 495 Fraunhofer-Gesellschaft Oft soll neben einer physikalischen und chemischen Reinigungswirkung gleichzeitig eine Aktivierung der Oberfläche erreicht werden. Die verschiedenen Prozesse sowie die Potentiale einer Kombination sind in der Tabelle zusammengefasst. Die Prinzipdarstellung in Bild 1 zeigt schematisch die Wirkungsmechanismen eines Plasmas auf eine Oberfläche. Die Haupteffekte der Plasmabehandlung (Ionenbeschuss, chemische Reaktion des ionisierten Gases, UV-Strahlung durch Rekombination angeregter Gasteilchen) sind in ihrer Stärke proportional zur Ladungsträgerdichte im Plasma, also dem Grad der Ionisierung. Deshalb ist es insbesondere für Inline-Prozesse mit hoher Prozessgeschwindigkeit erforderlich, auch für die Vorbehandlung eine hohe Effektivität durch eine hohe Ladungsträgerdichte zu erreichen. Der Vakuumbehandlung geht eine vollautomatische nass-chemische Vorreinigung unter Atmosphärenbedingungen voraus, um grobe Verunreinigungen und Korrosionsschutzmittel auf niedriglegierten Metallsubstraten zu entfernen. Anwendungen und Einsatzgebiete Es werden zwei Ätzverfahren vorgestellt, die eine hocheffektive physikalische Plasmareinigung von Metalloberflächen im Niederdruckbereich erlauben. Diese Verfahren sind insbesondere wegen ihrer hohen Reinigungsleistung geeignet, in Kombination mit einer HochrateVakuumbeschichtung in InlineProzessen eingesetzt zu werden. Es handelt sich dabei um das magnetfeldverstärkte (Bild 2) und das hohlkathodenunterstützte (Bild 3) Sputterätzen. Bild 1. Prinzipdarstellung von Plasmawirkungen auf Oberflächen am Beispiel eines Ar/O2-Plasmas auf einer kohlenstoffbelegten Oberfläche: • chemische Reaktion von kohlenstoffhaltigen Kontaminationen mit Sauerstoffionen zu CO beziehungsweise CO2; • mechanischer Abtrag von Oberflächenatomen durch Ar-Ionen-Beschuss; • Einlagerung von Sauerstoff-Radikalen in die Oberfläche mäßig am Magnetfeld und damit an der dichten Plasmaentladung vorbeigeführt. Bei einer Inline-Beschichtungsanlage für Metallbänder ist es nicht möglich, das Substrat mit einer negativen Spannung zu beaufschlagen; es bleibt auf Erdpotential. Aus diesem Grund wird gegenüber dem Substrat eine geschirmte positive Anode installiert. Zum Entfernen von natürlichen Oxiden ist eine mittelfrequente, unipolare Pulsung der Plasmaentladung hilfreich. Die Strompulsung verhindert eine unerwünschte elektrische Aufladung der Oberfläche. Hohlkathodenunterstütztes Sputterätzen Eine weitere Form der Erzeugung dichter Plasmen ist die Hohlkathodenbogenentladung. Auch hier wird die gesamte Plasmaquelle mit einer positiven Bias-Spannung gegenüber dem Substrat beaufschlagt. Das Substrat selbst kann dabei vorteilhafterweise wieder auf Massepotential verbleiben. Die Plasmaelektronen treffen auf Gasteilchen im Prozessraum und ionisieren diese. Das von der Bias-Spannung verursachte elektrische Feld in der Magnetfeldverstärktes Sputterätzen Für die Plasmavorbehandlung wird das Prinzip des Magnetronsputterns genutzt. Die Kathode ist in diesem Fall das zu behandelnde Substrat, auf dessen Oberfläche der Abtrag erfolgen soll. Um einen homogenen Flächenabtrag zu erreichen, wird das Substrat gleich- Bild 2. Prinzipdarstellung des magnetfeldunterstützten Sputterätzens Alle Rechte vorbehalten. Copyright Springer-VDI-Verlag GmbH & Co. KG, Düsseldorf wt Werkstattstechnik online Jahrgang 98 (2008) H. 6 496 Fraunhofer-Gesellschaft Bild 3. Hohlkathodenbogenentladungsplasma im Prozessraum (in Richtung eines Metallsubstrates) Plasma-Randschicht zwischen dem Plasma und dem Substrat beschleunigt die Ionen zum Substrat hin. Somit erfolgt ein Ionenbeschuss der zu reinigenden Oberfläche. Das hohlkathodenunterstützte Sputterätzen ist sehr flexibel einsetzbar und gleichermaßen für ebene Substrate als auch für 3D-Bauteile nutzbar. Zusammenfassung Beide physikalische Sputterätzverfahren nutzen ausgesprochen dichte und damit leistungsfähige Plasmen für die Vorbehandlung von Oberflächen: Atomare Verunreinigungen werden im Hochvakuum vor einer Beschichtung abgelöst. Bei der Vorbehandlung von dünnen ebenen Substraten (metallische Bänder oder Platten) kommt vorrangig das magnetfeldverstärkte Sputterätzen zur Anwendung. Beide Verfahren sind in InlineProzessen einsetzbar und durch die erreichten Ladungsträgerdichten für hohe Prozessgeschwindigkeiten geeignet. Die Verfahren gestatten einen dynamischen Oberflächenabtrag von (5 … 10) nm ·m/s. In Alle Rechte vorbehalten. Copyright Springer-VDI-Verlag GmbH & Co. KG, Düsseldorf beiden Fällen ist es nicht notwendig, die zu behandelnden Substrate aufwendig zu isolieren beziehungsweise für die Reinigung mit einer elektrischen Spannung zu beaufschlagen. Die zusammenfassend genannten Aspekte führen zu einer Prozessvereinfachung in Inline-Beschichtungsanlagen und werden im Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik (FEP) zur Vorbehandlung metallischer Substrate im Rahmen von Hochvakuumbeschichtungen vielfach eingesetzt. ? wt Werkstattstechnik online Jahrgang 98 (2008) H. 6 497