PDF herunterladen - Medizintechnologie.de

Werbung

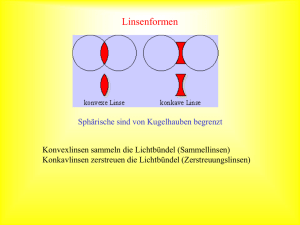

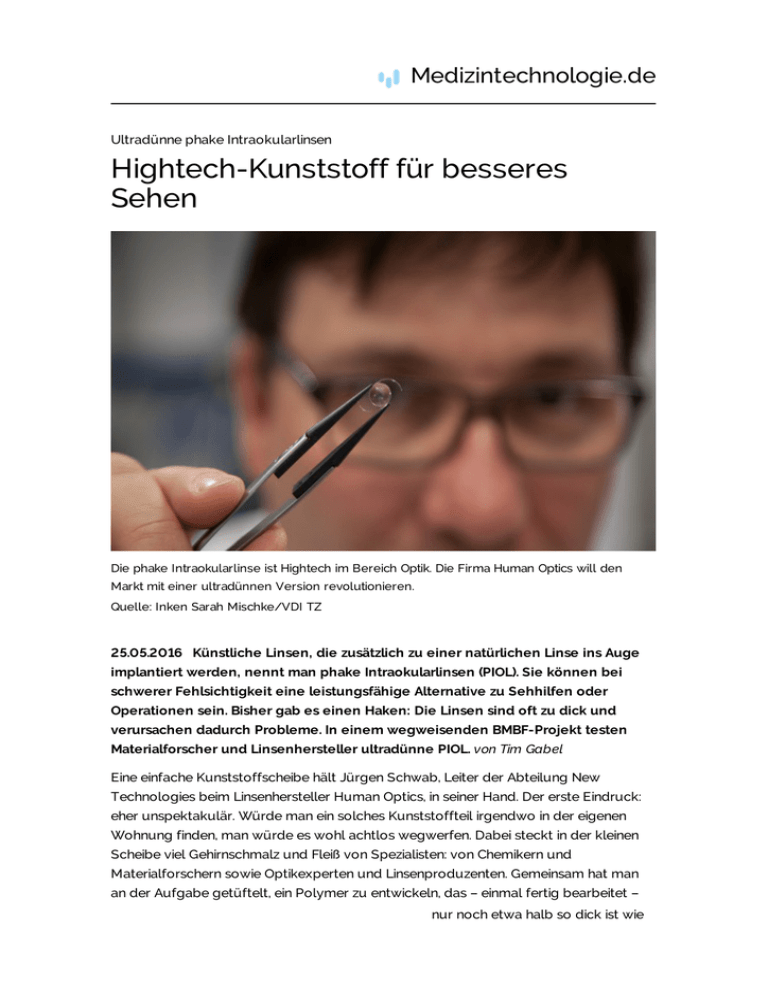

Medizintechnologie.de Ultradünne phake Intraokularlinsen Hightech-Kunststoff für besseres Sehen Die phake Intraokularlinse ist Hightech im Bereich Optik. Die Firma Human Optics will den Markt mit einer ultradünnen Version revolutionieren. Quelle: Inken Sarah Mischke/VDI TZ 25.05.2016 Künstliche Linsen, die zusätzlich zu einer natürlichen Linse ins Auge implantiert werden, nennt man phake Intraokularlinsen (PIOL). Sie können bei schwerer Fehlsichtigkeit eine leistungsfähige Alternative zu Sehhilfen oder Operationen sein. Bisher gab es einen Haken: Die Linsen sind oft zu dick und verursachen dadurch Probleme. In einem wegweisenden BMBF-Projekt testen Materialforscher und Linsenhersteller ultradünne PIOL. von Tim Gabel Eine einfache Kunststoffscheibe hält Jürgen Schwab, Leiter der Abteilung New Technologies beim Linsenhersteller Human Optics, in seiner Hand. Der erste Eindruck: eher unspektakulär. Würde man ein solches Kunststoffteil irgendwo in der eigenen Wohnung finden, man würde es wohl achtlos wegwerfen. Dabei steckt in der kleinen Scheibe viel Gehirnschmalz und Fleiß von Spezialisten: von Chemikern und Materialforschern sowie Optikexperten und Linsenproduzenten. Gemeinsam hat man an der Aufgabe getüftelt, ein Polymer zu entwickeln, das – einmal fertig bearbeitet – nur noch etwa halb so dick ist wie bisherige PIOL. Abhängig von der Dioptrie wäre die neue Linse in der Mitte nur noch etwa 0,5 Millimeter dick. Eine vergleichbare herkömmliche Linse ist etwa 0,9 Millimeter dick. „Viele Menschen sind heute bis ins hohe Alter aktiv und wollen etwa beim Sport keine Sehhilfen tragen. Aus dem Kunststoff-Rohling (hinten) wird ein Hightech-Medizinprodukt. Quelle: Inken Sarah Mischke/VDI TZ Andere finden Brillen nicht ästhetisch, wollen oder können aber auch keine Kontaktlinsen einsetzen. In solchen Fällen kommt die PIOL als Alternative zu Laserverfahren oder anderen chirurgischen Eingriffen in Frage“, sagt Dr. Ali Mougharbel, Projektleiter der Abteilung Forschung & Entwicklung bei HumanOptics. Aus betriebswirtschaftlicher Sicht kommt der Zeitpunkt für die Entwicklung einer solchen PIOL gerade richtig: Die Kundschaft wächst, eine Sehschwäche wird bald der Normalfall sein. Neue Herausforderungen für ein hochkomplexes Organ Das Auge ist ein hochkomplexes Organ und eine fantastische Ingenieursleistung der Evolution. Die Bedingungen in modernen Industrieländern sind allerdings neu und belastend. Experten beobachten weltweit eine deutliche Zunahme der Kurzsichtigkeit. Häufige Naharbeit und weniger Tageslicht haben den Anteil der Kurzsichtigen in asiatischen Städten Das Auge ist ein hochkomplexes Organ. schon auf über 95 Prozent Quelle: Inken Sarah Mischke/VDI TZ anwachsen lassen. In Deutschland beträgt der Anteil derzeit 35 bis 40 Prozent, Tendenz steigend. Der natürliche Verschleiß der Linse im menschlichen Auge setzt mit etwa 45 Jahren ein. Da die Deutschen immer älter werden, wird auch der Anteil an Alterssichtigen immer höher. Aus Kunststoff wird Hightech Schwab und Mougharbel stehen in Erlangen, dem Hauptsitz des Linsenherstellers Human Optics AG, in einer nagelneuen Produktionshalle. Nach den Bauvorschriften der Provinzhauptstadt aus Holz gebaut, herrscht hier durch Reinraum-Ausstattung Laboratmosphäre. Die beiden Entwickler wollen vorführen, wie aus der schnöden Plastikscheibe eine High-Tech-Linse wird. Da Human Optics später auch eine Die neue Produktionshalle von Human Optics. Zulassung für den amerikanischen Quelle: Inken Sarah Mischke Markt anstrebt, ist die neu gebaute Produktionshalle in Erlangen schon nach FDA-Kriterien ausgerichtet. Das bedeutet unter anderem, dass die einzelnen Produktionsschritte getrennt in aufeinanderfolgenden Räumen ablaufen müssen, für die je nach Arbeitsschritt unterschiedliche Anforderungen gelten. Man kann die Entstehung der Linse also Raum für Raum verfolgen. Vor einem Plakat, das das Schema eines menschlichen Auges zeigt fangen die Beiden mit den optischen Grundlagen an: Hinter der Hornhaut, die das Auge vor äußeren Einflüssen schützt und der Iris, die wie eine Blende die Sonneneinstrahlung ins Auge reguliert, liegt die Linse. Sie ist wie bei einem Fotoapparat dafür zuständig, die Lichtstrahlen, die die Information über die Außenwelt ins Auge transportieren, zu bündeln. So, dass sie an die richtige Stelle auf die innere Leinwand, die Netzhaut, geworfen werden. Akkomodation = Anpassung Je nachdem, ob der Mensch in die Ferne guckt oder etwas Nahes in den Fokus nimmt, kann die Linse von einer Muskulatur gedehnt oder komprimiert werden. Mit dieser, Akkomodation genannten, Anpassung garantiert das Auge dafür, dass egal ob fern oder nah die Außenwelt immer scharf auf der Netzhaut abgebildet wird. „Bei Menschen die unter einem grauen Star leiden, trübt sich die Linse mit der Zeit vollständig ein und lässt nicht mehr viel Licht durch“, sagt Jürgen Schwab, „das Problem ist nur mit einer Operation zu beheben.“ In örtlicher Betäubung wird das Auge im Bereich der Hornhaut eröffnet. Unter dem Operationsmikroskop wird die getrübte Linse mittels Ultraschall zertrümmert und abgesaugt. In den verbleibenden Kapselsack wird eine künstliche Linse eingesetzt, deren Stärke vorher berechnet wird. Durch das Absaugen der natürlichen Linse ist viel Platz im Kapselsack. Die herkömmlichen Intraokularlinsen, die neben Human Optics auch zahlreiche große Medizintechnikunternehmen vertreiben, haben eine Dicke von einigen Millimetern. Phake Linsen: Kein Fake, sondern eine Ergänzung Weil die Operation minimalinvasiv und mit örtlicher Betäubung möglich ist, entstand die Idee, die Methode auch zur Korrektur von schweren Fehlsichtigkeiten anzuwenden. Will man in dem Fall zusätzlich zur natürlichen Linse eine Linse mit Sehstärke einbauen, nennt man Sie phake Intraokularlinse. Das Problem: die natürliche Linse nimmt große Teile des Kapselsacks ein und auch die Alternative, der Raum zwischen natürlicher Linse und Iris ist sehr beengt. „Der Brechungsindex des herkömmlichen Linsenmaterials ist nicht groß genug, um die phake Intraokularlinse so dünn wie nötig zu machen“, sagt Jürgen Schwab. Den Brechtwert einer Linse – der die Ablenkung des Lichts auf die Netzhaut bestimmt – kann man variieren in dem man ein anderes Material wählt. HiRiP: Extradünne Linsen verhindern Irritationen „Beim Projekt HiRiP wollen wir mit einem möglichst dünnen Material einen möglichst großen Brechungsindex erreichen, damit wir die Linse vor der natürlichen Linse einsetzen können, ohne dass das zu Irritationen führt“, so Ali Mougharbel. Im Rahmen der Fördermaßnahme „KMU-innovativ Medizintechnik IV“ des Bundesministeriums für Bildung und Forschung arbeitet er gemeinsam mit der Actiol GmbH in Amöneburg und der Philipps-Universität Marburg an „High Refractive Index Phake Intraokularlinsen (HiRIP)“.Die Implantation herkömmlicher PIOL ging oft mit erheblichen postoperativen Problemen einher. „Der Einsatz solcher Linsen beschränkt sich daher in erster Linie auf Patienten, bei denen andere Behandlungen nicht durchgeführt werden können“, so Mougharbel, „wir könnten das Verfahren mehr Patienten anbieten, wenn wir es schaffen sehr dünne Linsen herzustellen, die deutlich unter einem Millimeter dick sind.“ Neue Eigenschaften, neue Fertigungsverfahren Diese Vorgabe stellt hohe Anforderungen an die optischen und mechanischen Eigenschaften des Linsenmaterials. Dieses muss einen hohen Brechungsindex (high refractive index), also eine starke Ablenkung des Lichts auf die Netzhaut ermöglichen, damit eine möglichst dünne Linse eine hohe Fehlsichtigkeit kompensieren kann. „Spezielle Chemikalien, die Phenylgruppen enthalten, erhöhen den Brechungsindex unseres Ausgangsmaterial“, sagt Ali Mougharbel. Chemiker der Uni Marburg liefern der Actiol GmbH spezielle Monomere, die die Optikspezialisten in Amöneburg zu Polymeren, also einem Verbundmaterial für die Linse, zusammensetzen. Mit dem speziellen Material können sehr dünne Linsen hergestellt werden, die sehr hohe Dioptrie-Defizite ausgleichen können. Um die Linsen-Rohlinge präzise zu bearbeiten, hat Human Optics sein Fertigungsverfahren angepasst und neue Prozesse integriert, die später auch eine Serienfertigung möglich machen. Im ersten Produktionsraum werden die zugelieferten Plastikscheiben „halbiert und plangedreht“, erklärt Schwab. Das bedeutet, aus einem Kunststoffrohling werden später zwei Linsen und sie erhalten durch das plandrehen eine glatte durchsichtige Oberfläche. Im nächsten Raum bekommt die Linse ihre typische Form mit den Füßchen, den sogenannten Haptiken, die später für den Halt im Kapselsack sorgen. Die Linse muss auf axialer Position bleiben, sonst verändert sich die Dioptrie“, erklärt Schwab. Neues Material erfordert ständige Kühlung im Produktionsprozess Der entscheidende Unterschied Die "Flügel" oder "Füßchen" der Intraokularlinsen werden auch Haptiken genannt, weil sie für die Stabilität der Linse zuständig sind. Quelle: Inken Sarah Mischke/VDI TZ zwischen altem und neuem Produktionsprozess ist die Kühlung des Materials, das bei der Produktion von pIOL mit dem herkömmlichen hydrophilen Material nicht nötig ist. Hydrophiles Material ist wasserliebend und wird bei Kontakt mit Flüssigkeit flexibel, weil es Wasser sozusagen aufsaugt. Bei Raumtemperatur im trockenen Zustand ist es aber hart Um die neuartigen ultradünnen phake und bearbeitbar. Hydrophobes Intraokularlinsen bearbeiten zu können, müssen Sie Material ist dagegen bei auf bis zu -12 Grad Celsius runtergekühlt werden. Quelle: Inken Sarah Mischke/VDI TZ Raumtemperaur ein flexibles Material. Nur im tiefgekühlten Zustand ist es zu bearbeiten. Um das zu simulieren knetet Jürgen Schwab das zuvor gekühlte Ausgangsmaterial der neuen pIOL in seiner Hand, das durch die Reibungswärme sofort biegsam und flexibel wird. „Wir müssen unser Ausgangsmaterial auf -10 bis -12 Grad Celsius herunter kühlen, um es so verwenden zu können, wie wir es brauchen“, erklärt Projektleiter Mougharbel. Linsen werden aufgefrostet „In der Drehmaschine werden die neuen Linsen daher einzeln auf eine Pinole aufgefrostet und auf Durchmesser, Dicke und die berechneten Radien für die optische Wirkung gedreht“. Die Außenkontur der Linse mit der Haptik wird durch eine Fräsmaschine gefräst. „Dabei werden die Linsen in einer Palette eingelegt, die, wie auch die Pinole bei der Drehbearbeitung, gekühlt wird“, so Mougharbel. Dass alle Linsen einwandfrei die Produktionsräume verlassen, dafür sorgen bei Human Optics, wieder einen Raum weiter, die „Damen der Qualitätskontrolle“, die sich jede einzelne Linse unter dem Mikroskop anschauen. „Anschließend sind die herkömmlichen Linsen in einer NaCL-Lösung hydratisiert und sterilisiert worden“. In der gleichen Lösung, die auch für Kontaktlinsen verwendet wird. Abschließend wird die Linse so verpackt, dass der Operateur sie möglichst einfach mit Die Außenkontur der Linse mit der Haptik wird seinem Instrumentarium entnehmen durch eine Fräsmaschine gefräst. und sofort verwenden kann. Quelle: Inken Sarah Mischke/VDI TZ Klinische Studie zur CE-Zertifizierung wird angeschlossen. „Die deutliche Verminderung ihres Volumens lässt für die neue Generation von PIOL eine deutlich bessere Verträglichkeit und geringere Nebenwirkungen erwarten“, sagt Mougharbel. Noch während des Projekts soll die Entwicklung des neuen PIOLModells so weit abgeschlossen werden, dass eine klinische Prüfung angeschlossen werden kann. Dadurch soll eine CE-Zertifizierung erreicht werden, um die Linsen möglichst schnell zur Marktreife zu bringen. Ein breiterer Einsatz des neuen Modells ist denkbar, insbesondere um Menschen mit Alterssichtigkeit zu behandeln, bei denen die herkömmliche Lasertherapie nicht greift. „Aber auch die Behandlung von Kurzsichtigen ist ein Absatzfeld. Der große Vorteil gegenüber refraktiven chirurgischen Verfahren, also etwa einer Lasertherapie, liegt darin, dass der Eingriff deutlich günstiger ist und mit äußerst geringen Folgen wieder rückgängig gemacht werden kann.“ Mehr im Internet: Cookies Homepage ermöglichen eine Bereitstellung unserer Dienste. Mit der Nutzung dieser Seiten erklären Sie sich damit vonbestmögliche Human Optics einverstanden, dass wir Cookies verwenden. © Medizintechnologie.de MEHR INFOS OK