Optimal reinigen mit der richtigen Frequenz

Werbung

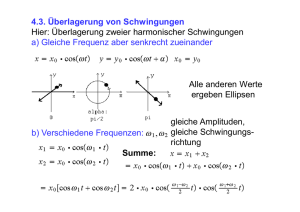

reinigen & vorbehandeln Ultraschall Optimal reinigen mit der richtigen Frequenz Für die Lösung unterschiedlicher Reinigungsaufgaben steht heute am Markt ein breites Spektrum an Schwingern mit verschiedenen Frequenzen zur Verfügung. Bei der Wahl des Ultraschallsystems sollten einige wichtige Kriterien berücksichtigt werden. _____ Bei Ultraschallanwendungen wird üblicherweise die benötigte Ultraschallenergie mittels PZT-Elementen erzeugt (Pb für plumbum = Blei, Z = Zirkanat, T = Titanat). Pro PZT-Element kann je nach Frequenz — und somit je nach Baugröße — eine Leistung von 50 bis 100 Watt erzeugt werden. PZT-Elemente erzeugen aus der elektrischen Energie eine mechanische Schwingung. Die elektrische Versorgung erfolgt über sogenannte Generatoren. Über die Arbeitsfrequenzen 25 und 40 kHz hinaus wurden in den letzten Jahren aufgrund stetig gestiegener Reinheitsanforderungen eine Reihe von PZT-Elementen mit weiteren Frequenzen entwickelt, die sich wie folgt einordnen lassen (die Auflistung der Frequenzangaben erhebt nicht den Anspruch von Vollständigkeit, da laufend neue Frequenzen und Kombinationen hinzukommen): Singlefrequenzen (kHz/MHz) 25, 30, 35, 40, 45, 50, 58, 75, 80, 120, 132, 192, 250, 470, 500, 1 MHz. Die Frequenzen 35, 45, und 50 kHz werden im Allgemeinen für UltraschallTischgeräte verwendet. Dualfrequenz (kHz), zwei Frequenzen umschaltbar 25/50, 25/75 50 Trialfrequenzen (kHz) drei Frequenzen umschaltbar 40/80/120 Multifrequenz Hierbei steht je nach Anwendung eine beliebige Anzahl von Frequenzkombinationen zur Verfügung, die stets bei der jeweiligen Resonanzfrequenz arbeiten. Megaschall 470 kHz / 500kHz / 1MHz Erläuterungen zu den einzelnen Frequenzen Singlefrequenzen Hier wird immer bei einer abgestimmten Resonanzfrequenz gearbeitet. Dual- und Trialfrequenzen Alle resonanten Gebilde, und somit auch die PZT-Elemente, verfügen über Ober­ wellen, die ganzzahlige Vielfache der Grundfrequenz sind. Technisch nutzbar sind bei PZT-Elementen die Oberwellen zweiter und dritter Ordnung, also das doppelte beziehungsweise dreifache der Grundfrequenz. Ein Beispiel: Basisfrequenz: 25 kHz Oberwelle zweiter Ordnung: 50 kHz Oberwelle dritter Ordnung: 75 kHz Die Dual- und Trialfrequenz wird von einer einzigen Sorte PZT erzeugt. Nachteil der Dual- und Trialfrequenz: Physikalisch bedingt ist die Oberwelle zweiter Ordnung 40/80/120 an resonanten Systemen stets gering ausgeprägt und verliert somit beim Betrieb erheblich an Wirkungsgrad, das heißt, die in das PZT-Element eingeprägte elektrische Leistung wird nur mit erheblichen Verlusten in Schallenergie umgesetzt. Dagegen ist die Oberwelle dritter Ordnung vom Wirkungsgradverlust wiederum weniger be­­ troffen. Um den Betrieb bei mehreren Frequenzen zu realisieren, werden teilweise die PZT-Elemente auf weiteren Grundresonanzen betrieben. Dabei werden auch Resonanzen genutzt, die das PZT-Element nicht axial auslenken, sondern eine Biege- oder Torsionsauslenkung verursachen. Die Umsetzung der elektrischen Energie in Schallenergie ist auch hier nur mit erheblichen Verlusten möglich, da die zur Übertragung notwendige axiale Auslenkung nur einen Teil der nickenden oder taumelnden Bewegung des PZT-Elementes ausmacht. Gegenüber der Multifrequenz haben Dual- und Trialfrequenzen den Vorteil eines geringeren Platzbedarfs für die PZT-Belegung. JOT 2.2012 reinigen & vorbehandeln Multifrequenz / Feinstreinigung Bei der Multifrequenz steht je nach Anwendung und Platzbedarf das gesamte Spektrum der Resonanzfrequenzen zur Verfügung. Jede zu verwendende Ultraschallfrequenz wird durch separate PZT-Elemente erzeugt. Nach Bedarf kann jede einzelne Frequenzgruppe angesteuert und zugeschaltet werden. Betreibt man mehrere Frequenzgruppen gleichzeitig, erzeugt die niedrigere Frequenz die Kraft und die höhere die Tiefenwirkung. In diesem Falle ist es auch sinnvoll, den Ultraschall einseitig anzuordnen (Bodenschall oder Ein-Seitenschall). Megaschall Dieser hochfrequente Ultraschall findet seine Anwendung unter anderem in der Einzelreinigung von Elektronikwafern im Tauchverfahren. Um Beschädigungen durch Energiespitzen (peaks) an den zu reinigenden Oberflächen zu vermeiden, wird die Betriebsfrequenz moduliert (Frequenzmodulation). Dieser sogenannte „sweep“ verursacht durch stetige geometrische Verlagerung der Energiemaxima auf der zu reinigenden Oberfläche eine gleichmäßige Verteilung der Ultraschallenergie. Ceramics Bei höheren Frequenzen wird es schwieriger, die mechanische Schwingung in der Prozessflüssigkeit zu erzeugen, der Wirkungsgrad von üblichen PZT-Elementen nimmt ab. Mit PZT-Ele- JOT 2.2012 menten, die einen speziellen, als Booster wirkenden Keramikkern aufweisen (Verstärker), wird der Wirkungsgradverlust erheblich vermindert. Ergänzende Informationen zur Ultraschallreinigung Allgemeines Die Reinigungswirkung der Ultraschallenergie basiert bei niedrigen Frequenzen auf Kavitation (implodierende Vakuumbläschen in und an den zu reinigenden Bereichen). Diese wird bei höher werdenden Frequenzen durch energiereiche Laminar-Strömungen abgelöst. Sehr hohe Ultraschallfrequenzen sind für die Durchlaufreinigung nicht sonderlich gut geeignet, da durch die Querströmung beim horizontalen Durchlauf die Ultraschallenergie von der zu reinigenden Oberfläche zu stark abgelenkt wird. Versuchsreihen im Durchlauf mit Megaschall sind in Arbeit. Helmholtzsches Gesetz Beim Eintauchen eines zu reinigenden Teils bildet sich zwischen der Teileoberfläche und der umgebenden Reinigungsflüssigkeit eine Grenzschicht. Bei der Ultraschallreinigung muss diese Grenzschicht durch die Kavitation überwunden werden. Dies erfolgt durch die implodierenden Vakuumblasen (Kavitation). Je niedriger die Frequenz umso größer und energiereicher die implodierenden Vakuumblasen. Bei dem Laminarstrom, der bei höheren Ultraschallfrequenzen dominiert, entfällt die Grenzschicht. Somit wirkt der Ultraschall direkt auf die zu reinigende Oberfläche. Bei groben Verschmutzungen sind höhere Frequenzen jedoch weniger geeignet, da diese weniger energiereich sind. Hier zeigt die Anwendung mit Multifrequenz mit mehreren Frequenzen zur gleichen Zeit wirkungsvoll Vorteile. Oberflächenspannung des Reinigungsmediums Die zu hohe Oberflächenspannung bei Reinigungsmedien in Verbindung mit Ultraschall verhindert in vielen Fällen ein akzeptables Reinigungsergebnis. Untersuchungen haben gezeigt, dass die Oberflächenspannung kleiner 40 N/cm² liegen sollte. Die Oberflächenspannung kann durch Zusätze von anionischen und nichtionischen Tensiden bis maximal 30 N/cm² reduziert werden. Betriebstemperaturen des Reinigungsmediums von 60 bis 70°C unterstützen erheblich den Reinigungsprozess. Auswahl der Reinigungsmediums Es gilt folgende Faustregel: Für anorganische Rückstände eignen sich saure Reiniger plus Tenside, für organische Rückstände kommen vor allem alkalische Reiniger mit Glykolen und Tensiden __| zum Einsatz. Der Autor: Bernd Walleser, Martin Walter Ultraschall AG, Straubenhardt, Tel. 07082 7915-17, [email protected], www.walter-ultraschall.de 51