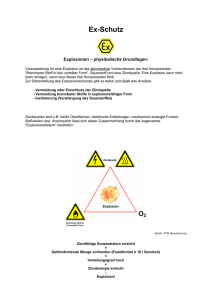

Broschüre Explosionsschutz Grundlagen

Werbung