OCR vs.OCV Aufdruckkontrolle von

Werbung

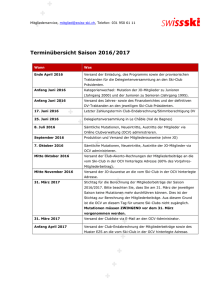

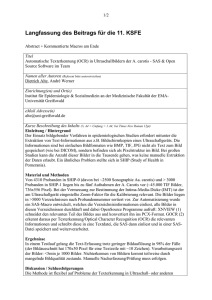

Technischer Report OCR vs.OCV Aufdruckkontrolle von Produktkennzeichnungen Verklebte Düsen und verstopfte Patronen eines Druckers werden häufig nicht erkannt. Dabei kann schon ein fehlendes oder fehlerhaft gedrucktes Mindesthaltbarkeitsdatum dazu führen, dass eine ganze LKW-Ladung verderblicher Ware Retour geht. Nur eine 100%-Sichtkontrolle der bedruckten Produkte kann wirklich Sicherheit schaffen. Für einen Menschen ist diese Arbeit überaus ermüdend und bei hohen Produktionsgeschwindigkeiten auch nur stichprobenartig möglich. Bildverarbeitungssysteme können hier Abhilfe schaffen. Doch was genau muss ein solches System leisten? Was muss eigentlich beachtet werden, damit eine sichere und stabile Kontrolle möglich ist? Jährlich werden in Deutschland Lebensmittel im Wert von rund 148 Mrd. € (2009, Quelle: Statistisches Bundesamt) produziert. Jedes einzelne Lebensmittel muss dabei verpackt und etikettiert werden, wobei zahlreiche gesetzliche Anforderungen an diese Kennzeichnung zu erfüllen sind. Die Lebensmittel-Kennzeichnungsverordnung (LMKV) führt hierzu zahlreiche Angaben auf, die auf jeder Verpackung zu finden sein müssen, z. B. die Verkehrsbezeichnung, Inhaltsangaben, Lagerbedingungen oder das Mindesthaltbarkeits- bzw. das Verfallsdatum. Für diese Kennzeichnung werden dabei oft Etikettenvorlagen verwendet, in denen feststehende Angaben (Produktbezeichnung, Inhaltsstoffe,…) bereits aufgedruckt sind. Veränderliche Inhalte (Datumsangaben, Los- und Chargennummern) werden dann direkt nach dem Verpacken des Lebensmittels zusätzlich in entsprechende Platzhalter gedruckt, wobei typischerweise Tintenstrahl- oder Laserdrucker verwendet werden. Damit stellt sich die Frage: Wie kann sichergestellt werden, dass die Drucker zum einen die richtige Technischer Report Mai 2011 Verpackungen von Lebensmitteln, Medikamenten und Kosmetika müssen entsprechend gesetzlicher Vorgaben mit verschiedenen Angaben gekennzeichnet werden. Die industrielle Bildverarbeitung ermöglicht eine effiziente und sichere 100%-Kontrolle dieser Aufdrucke. Angabe drucken, zum anderen die Angaben auch lesbar sind? Wie können diese Fehler zuverlässig vor der Auslieferung der Lebensmittel erkannt werden? Manuelle Stichproben sind nicht ausreichend Eine manuelle Stichprobenkontrolle ist sicher ein erster Schritt in die richtige Richtung. Reproduzierbare, dokumentierte und einheitliche Ergebnisse sind so jedoch nur aufwändig zu erreichen und erfordern einen hohen personellen Aufwand. Wesentlich sicherere Aussagen können mit den Mitteln der industriellen Bildverarbeitung erreicht werden. Dabei trifft man auf zwei Begriffe, die deutlich voneinander zu trennen sind: Optical Character Recognition (OCR) Hier ist der Inhalt eines unbekannten Aufdrucks zu ermitteln. Dies bedeutet allerdings nicht, dass das Druckbild einwandfrei ist und dieser Text auch für Menschen eindeutig lesbar ist. Optical Character Verification (OCV) Hier wird die Druckqualität eines bekannten Texts ermittelt, indem Abweichungen zu einem Referenzdruckbild festgestellt werden. OCR OCV Aufgabe Textinhalt erkennen Qualität des Druckbilds bestimmen Textinhalt Vorab nicht bekannt Vorab bekannt Ergebnis Gelesener Text Druckqualität Vergleich OCR und OCV OCR (gelesen: 1 2 3 A B C) auch für eine reine Druckbildkontrolle oft unverzichtbar. Eine Aufgabe für einen Spezialisten Ausgangsbild Vorverarbeitung (Zeichen finden) Prinzipieller Ablauf OCR / OCV OCR und OCV dienen jeweils einem anderen Zweck und verwenden unterschiedliche Methoden. Beiden Verfahren gemein sind jedoch bestimmte Vorverarbeitungsschritte. Bevor ein Text gelesen oder dessen Druckqualität bestimmt werden kann, muss die Position der Zeichen im Bild bestimmt werden. Denn gerade bei einem Druck nach dem in der Industrie weit verbreiteten Continuous-Inkjet-Prinzip kann die Position der Zeichen im Bild erheblich schwanken. Ist dieser Schritt durchgeführt, kann die eigentliche Verarbeitung beginnen. Bei der OCR heißt dies zu ermitteln, welchem Buchstabe oder welcher Zahl der entsprechende Bildausschnitt am ähnlichsten ist. Um das zu beurteilen, werden hoch entwickelte Algorithmen, wie künstliche neuronale Netze verwendet. Mit diesem Verfahren wird versucht, Strukturen des menschlichen Gehirns durch ein Computerprogramm nachzubilden, um so exakte „menschliche“ Ergebnisse zu erzielen. Das Resultat dieser Operation ist eine Zuordnung der Bildausschnitte zu den entsprechenden Zeichen. Diese lassen sich dann zum eigentlichen Textinhalt verketten. Eine Aussage zur Lesbarkeit durch den Menschen ist dadurch jedoch nicht getroffen. So könnte auch ein großer runder Fleck als Null interpretiert werden, da der entsprechende Bildausschnitt diesem Zeichen am stärksten ähnelt. Bei der OCV wird im Gegensatz dazu bestimmt, wie ähnlich der Bildausschnitt einem zuvor eingelernten Referenzzeichen ist. Eine Abweichung zur Referenz kann dann als Änderung der Druckqualität interpretiert werden. Dazu muss man natürlich wissen, mit welchem Zeichen verglichen werden sollte. Der Text muss also vorher bekannt sein. OCV (Druckqualität 76 - 100 %) beispielsweise der Fall, wenn ein Bauteil anhand einer Kennzeichnung identifiziert werden soll. Sollen Druckfehler einer Kennzeichnung erkannt werden, also beispielsweise bei der Überwachung eines Mindesthaltbarkeitsdatums, wird OCV benötigt. Dafür muss allerdings der Inhalt der Kennzeichnung bekannt sein. Dem Bildverarbeitungssystem diese Information zur Verfügung zu stellen, ist jedoch speziell bei ständig wechselnden Aufdrucken alles andere als einfach. Drucker bieten oft keine Möglichkeit den aktuell gedruckten Text elektronisch nach außen zu geben. Selbst wenn dies möglich ist, müssen Drucker und Bildverarbeitungssystem exakt synchronisiert werden. Eine Hybrid-Lösung aus OCR und OCV vereinfacht den Einsatz erheblich. Die OCR-Komponente liest zunächst den Inhalt der Kennzeichnung. Mithilfe von OCV kann dann sichergestellt werden, dass die Zeichen auch in guter Qualität gedruckt wurden. OCR ist also Generell ist zu sagen, dass OCR eine anspruchsvolle Aufgabe für eine Maschine ist. Dies nutzt man beispielsweise für die Zugangskontrolle im Internet mit den so genannten Captchas. Dies sind kleine Bildfelder mit verzerrtem Text, der vom Anwender erkannt und abgetippt werden muss. Da kein Computer im Stande ist, diesen Text sicher zu lesen, kann z. B. verhindert werden, dass Computerprogramme automatisch Millionen Passwörter prüfen, um sich so Zugang zu privaten E-MailPostfächern zu verschaffen. Das Lesen von Text ist für ein Bildverarbeitungssystem also alles andere als ein Kinderspiel. Um die Aufgabe dennoch sicher und vor allem einfach im industriellen Alltag zu lösen, wird ein speziell auf die Anforderungen der Überwachung von Produktkennzeichnungen abgestimmtes System benötigt. Mit dem VeriSens ID-110 bietet Baumer solch einen Spezialisten an. VeriSens ID-110 ist ein Vision Sensor, der speziell für die Kontrolle von typischen Aufdrucken wie Mindesthaltbarkeitsdaten, Chargennummern etc. entwickelt wurde. Er bietet sowohl Möglichkeiten für OCR als auch OCV. Die Anwendung beschränkt sich dabei nicht nur auf die Kontrolle von genormten, auf Maschinenlesbarkeit optimierten Schriftarten wie OCR-B. Der Vision Sensor ist auch ® ® Welches Verfahren für welche Aufgabe? Soll der Inhalt eines Aufdrucks ermittelt werden, wird OCR benötigt. Dies ist Technischer Report Mai 2011 Der Vision Sensor VeriSens ID-110 von Baumer verwendet leistungsstarke Algorithmen zum Lesen und Bewerten von Klarschrift sowie von Matrix- und Barcodes. ® Der Vision Sensor VeriSens ID-110 ist ideal zur Qualitätskontrolle für Endverpackungen und wird zum Beispiel dem Aufdruckprozess direkt nachgeschaltet. Dabei liest er das auf aufgedruckte Mindesthaltbarkeitsdatum und prüft es auf Richtigkeit sowie Lesbarkeit. ® in der Lage, die für die Kennzeichnung von Lebensmitteln überwiegend verwendeten Aufdrucke von Continuous-InkjetDruckern sicher zu lesen und zu prüfen. Neben der Verarbeitung von Text ist der VeriSens ID-110 ebenfalls in der Lage alle gängigen Barcodes und 2D-Codes zu lesen. ® Einsatz auch für Pharmazeutika und Kosmetik kosmetischen Produkten ist sicherzustellen, dass die notwendigen Angaben vorhanden und lesbar sind. Die automatisierte Prüfung des Druckbildes ist somit ein unabdingbarer Schritt für die Etikettierung. Mit dem VeriSens ID-110 steht ein leistungsfähiger Vision Sensor zur Verfügung, der mit einer einfachen Bedienung überzeugt und die Produktkennzeichnung zuverlässig überprüft. Die Kontrolle des Druckbildes ist dabei nicht auf den Bereich der Lebensmittelverpackungen beschränkt. Auch bei der Verpackung von pharmazeutischen und ® Autor: Dipl. Wirt.-Ing. Martin Koch Technical Sales Service & Internal Sales Competence Center Vision Technologies Autor: Dipl. Ing. Andreas Döring Technical & Application Support Competence Center Vision Technologies Baumer Optronic GmbH Badstrasse 30 · DE-01454 Radeberg Phone +49 (0)3528 4386 0 [email protected] Übersicht häufiger Druckbildprobleme industrieller Ink Jet Drucker Technischer Report Mai 2011 www.baumer.com/verisens