pdf - Institut für Neuroinformatik

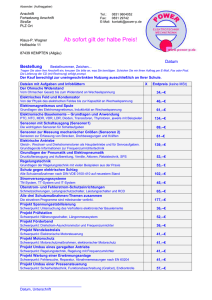

Werbung