Auf die Stimme des Kunden hören - IHK Kassel

Werbung

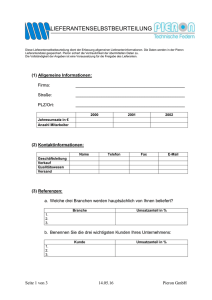

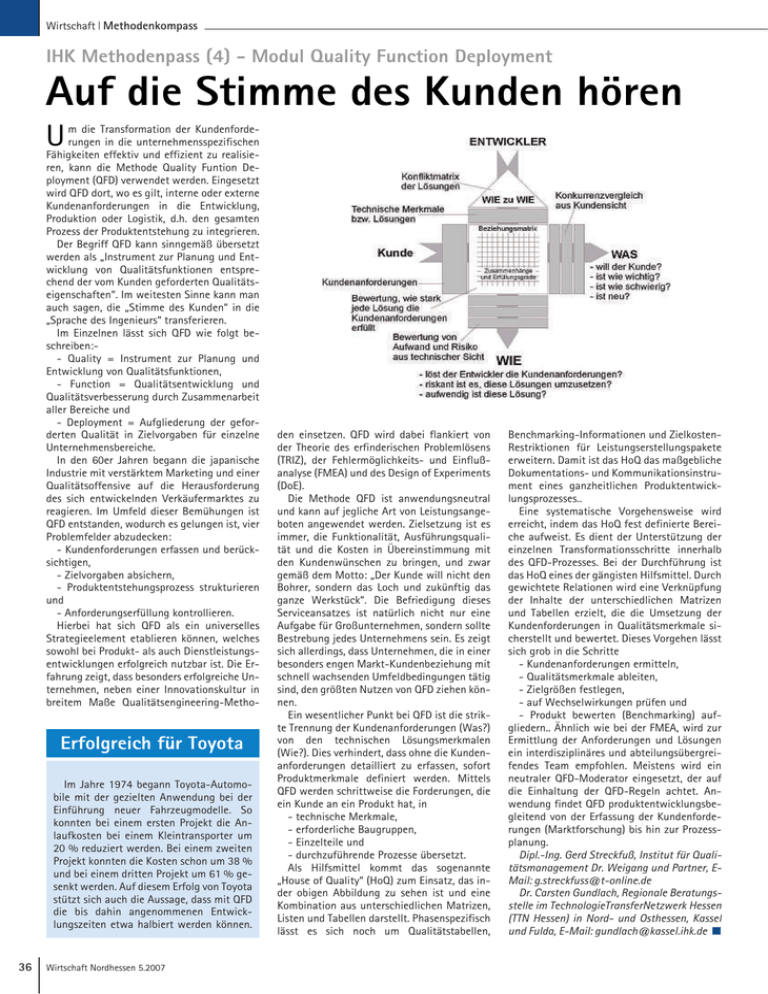

Wirtschaft | Methodenkompass IHK Methodenpass (4) - Modul Quality Function Deployment Auf die Stimme des Kunden hören U m die Transformation der Kundenforderungen in die unternehmensspezifischen Fähigkeiten effektiv und effizient zu realisieren, kann die Methode Quality Funtion Deployment (QFD) verwendet werden. Eingesetzt wird QFD dort, wo es gilt, interne oder externe Kundenanforderungen in die Entwicklung, Produktion oder Logistik, d.h. den gesamten Prozess der Produktentstehung zu integrieren. Der Begriff QFD kann sinngemäß übersetzt werden als „Instrument zur Planung und Entwicklung von Qualitätsfunktionen entsprechend der vom Kunden geforderten Qualitätseigenschaften“. Im weitesten Sinne kann man auch sagen, die „Stimme des Kunden“ in die „Sprache des Ingenieurs“ transferieren. Im Einzelnen lässt sich QFD wie folgt beschreiben:- Quality = Instrument zur Planung und Entwicklung von Qualitätsfunktionen, - Function = Qualitätsentwicklung und Qualitätsverbesserung durch Zusammenarbeit aller Bereiche und - Deployment = Aufgliederung der geforderten Qualität in Zielvorgaben für einzelne Unternehmensbereiche. In den 60er Jahren begann die japanische Industrie mit verstärktem Marketing und einer Qualitätsoffensive auf die Herausforderung des sich entwickelnden Verkäufermarktes zu reagieren. Im Umfeld dieser Bemühungen ist QFD entstanden, wodurch es gelungen ist, vier Problemfelder abzudecken: - Kundenforderungen erfassen und berücksichtigen, - Zielvorgaben absichern, - Produktentstehungsprozess strukturieren und - Anforderungserfüllung kontrollieren. Hierbei hat sich QFD als ein universelles Strategieelement etablieren können, welches sowohl bei Produkt- als auch Dienstleistungsentwicklungen erfolgreich nutzbar ist. Die Erfahrung zeigt, dass besonders erfolgreiche Unternehmen, neben einer Innovationskultur in breitem Maße Qualitätsengineering-Metho- Erfolgreich für Toyota Im Jahre 1974 begann Toyota-Automobile mit der gezielten Anwendung bei der Einführung neuer Fahrzeugmodelle. So konnten bei einem ersten Projekt die Anlaufkosten bei einem Kleintransporter um 20 % reduziert werden. Bei einem zweiten Projekt konnten die Kosten schon um 38 % und bei einem dritten Projekt um 61 % gesenkt werden. Auf diesem Erfolg von Toyota stützt sich auch die Aussage, dass mit QFD die bis dahin angenommenen Entwicklungszeiten etwa halbiert werden können. 36 Wirtschaft Nordhessen 5.2007 den einsetzen. QFD wird dabei flankiert von der Theorie des erfinderischen Problemlösens (TRIZ), der Fehlermöglichkeits- und Einflußanalyse (FMEA) und des Design of Experiments (DoE). Die Methode QFD ist anwendungsneutral und kann auf jegliche Art von Leistungsangeboten angewendet werden. Zielsetzung ist es immer, die Funktionalität, Ausführungsqualität und die Kosten in Übereinstimmung mit den Kundenwünschen zu bringen, und zwar gemäß dem Motto: „Der Kunde will nicht den Bohrer, sondern das Loch und zukünftig das ganze Werkstück“. Die Befriedigung dieses Serviceansatzes ist natürlich nicht nur eine Aufgabe für Großunternehmen, sondern sollte Bestrebung jedes Unternehmens sein. Es zeigt sich allerdings, dass Unternehmen, die in einer besonders engen Markt-Kundenbeziehung mit schnell wachsenden Umfeldbedingungen tätig sind, den größten Nutzen von QFD ziehen können. Ein wesentlicher Punkt bei QFD ist die strikte Trennung der Kundenanforderungen (Was?) von den technischen Lösungsmerkmalen (Wie?). Dies verhindert, dass ohne die Kundenanforderungen detailliert zu erfassen, sofort Produktmerkmale definiert werden. Mittels QFD werden schrittweise die Forderungen, die ein Kunde an ein Produkt hat, in - technische Merkmale, - erforderliche Baugruppen, - Einzelteile und - durchzuführende Prozesse übersetzt. Als Hilfsmittel kommt das sogenannte „House of Quality“ (HoQ) zum Einsatz, das inder obigen Abbildung zu sehen ist und eine Kombination aus unterschiedlichen Matrizen, Listen und Tabellen darstellt. Phasenspezifisch lässt es sich noch um Qualitätstabellen, Benchmarking-Informationen und ZielkostenRestriktionen für Leistungserstellungspakete erweitern. Damit ist das HoQ das maßgebliche Dokumentations- und Kommunikationsinstrument eines ganzheitlichen Produktentwicklungsprozesses.. Eine systematische Vorgehensweise wird erreicht, indem das HoQ fest definierte Bereiche aufweist. Es dient der Unterstützung der einzelnen Transformationsschritte innerhalb des QFD-Prozesses. Bei der Durchführung ist das HoQ eines der gängisten Hilfsmittel. Durch gewichtete Relationen wird eine Verknüpfung der Inhalte der unterschiedlichen Matrizen und Tabellen erzielt, die die Umsetzung der Kundenforderungen in Qualitätsmerkmale sicherstellt und bewertet. Dieses Vorgehen lässt sich grob in die Schritte - Kundenanforderungen ermitteln, - Qualitätsmerkmale ableiten, - Zielgrößen festlegen, - auf Wechselwirkungen prüfen und - Produkt bewerten (Benchmarking) aufgliedern.. Ähnlich wie bei der FMEA, wird zur Ermittlung der Anforderungen und Lösungen ein interdisziplinäres und abteilungsübergreifendes Team empfohlen. Meistens wird ein neutraler QFD-Moderator eingesetzt, der auf die Einhaltung der QFD-Regeln achtet. Anwendung findet QFD produktentwicklungsbegleitend von der Erfassung der Kundenforderungen (Marktforschung) bis hin zur Prozessplanung. Dipl.-Ing. Gerd Streckfuß, Institut für Qualitätsmanagement Dr. Weigang und Partner, EMail: [email protected] Dr. Carsten Gundlach, Regionale Beratungsstelle im TechnologieTransferNetzwerk Hessen (TTN Hessen) in Nord- und Osthessen, Kassel und Fulda, E-Mail: [email protected]