1. Problemdarstellung 2. Physikalische Grundlagen 3 - Vision

Werbung

-

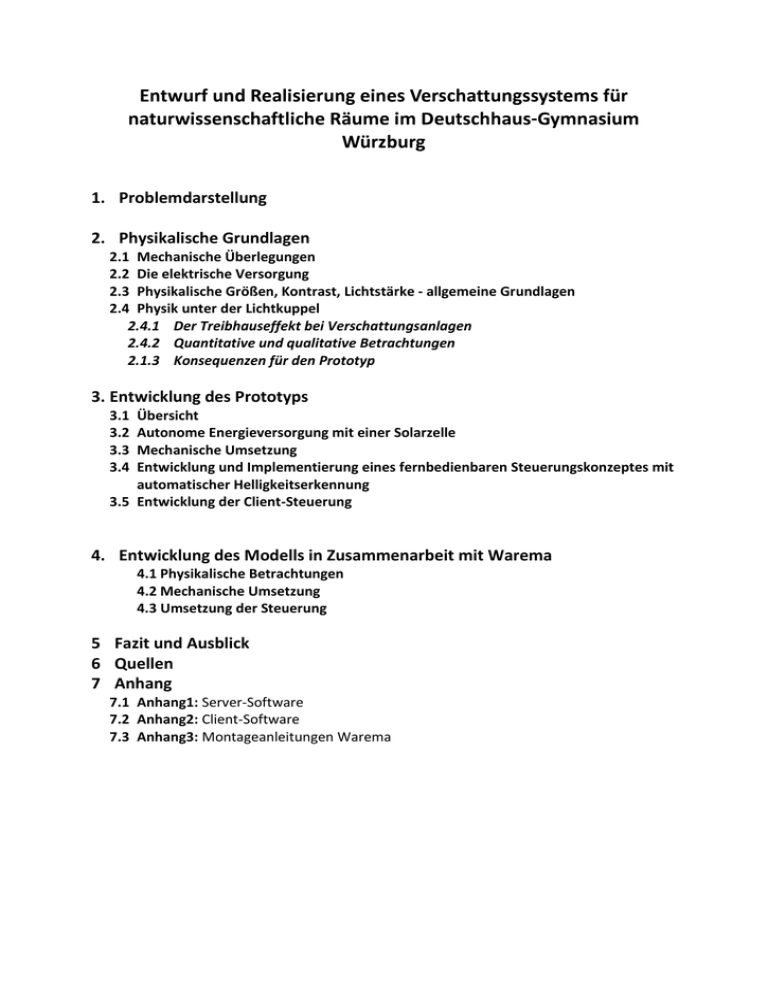

1. Problemdarstellung

2. Physikalische Grundlagen

2.1 Mechanische Überlegungen

2.2 Die elektrische Versorgung

2.3 Physikalische Größen, Kontrast, Lichtstärke - allgemeine Grundlagen

2.4 Physik unter der Lichtkuppel

2.4.1 Der Treibhauseffekt bei Verschattungsanlagen

2.4.2 Quantitative und qualitative Betrachtungen

2.1.3 Konsequenzen für den Prototyp

3. Entwicklung des Prototyps

3.1

3.2

3.3

3.4

Übersicht

Autonome Energieversorgung mit einer Solarzelle

Mechanische Umsetzung

Entwicklung und Implementierung eines fernbedienbaren Steuerungskonzeptes mit

automatischer Helligkeitserkennung

3.5 Entwicklung der Client-Steuerung

4. Entwicklung des Modells in Zusammenarbeit mit Warema

4.1 Physikalische Betrachtungen

4.2 Mechanische Umsetzung

4.3 Umsetzung der Steuerung

5 Fazit und Ausblick

6 Quellen

7 Anhang

7.1 Anhang1: Server-Software

7.2 Anhang2: Client-Software

7.3 Anhang3: Montageanleitungen Warema

1. Problemdarstellung

Im Computer- und Physikübungsraum befinden sich Lichtkuppeln, die nicht verschattet

werden können.

Abbildung 1: Problemstellung

Abbildung 2: Aktuelle Lösung

Besonders im Sommer ist das Schriftbild des Beamers durch die Sonneneinstrahlung schlecht

lesbar, so dass der Unterricht sehr stark eingeschränkt ist. Weiterhin können im

entsprechenden Übungsraum optische Versuche nicht gut vorgeführt werden. Nachdem

Kursleiter Herr Paulini den Wettbewerb Vision-Ing21 vorgestellt hat, entschied sich sein PSeminar zur Teilnahme am Wettbewerb mit einem Projekt zu diesem Thema.

2. Physikalische Grundlagen

In einem ersten Schritt wurden die verschiedenen Aspekte des Problems aus grundlegender,

physikalischer Sicht betrachtet.

2.1 Mechanische Überlegungen

a) Überlegung bezüglich des Anbringungsortes

Zuerst haben wir nach einem geeigneten Anbringungsort für unsere Verschattungsanlage

gesucht. Aufgrund der Verkrümmung des Dachfensters und der Unterbringung der

elektronischen Geräte (z.B Motor, Steuerung, etc.), die den Witterungsbedingungen

ausgesetzt wären, entschieden wir uns für eine einfachere Variante: Die Anbringung im

Innenraum unter der Lichtkuppel. Unser Motor soll durch eine Solarzelle, die auf dem Dach

über dem Computerraum angebracht werden soll, betrieben werden. Dennoch kann die

Verschattungsanlage nicht direkt unter der Lichtkuppel angebracht werden, da neben ihr

eine 20cm starke Betonschicht ist (siehe „Aufbau des Fensters“). Deshalb kamen wir auf die

Idee, in den Hohlraum, der sich rund um den Fensterschacht befindet, eine

Aluminiumkonstruktion zu bauen, auf der der Motor, die Steuerung und auch die Jalousie

befinden. Da der Motor nur in eine Richtung ziehen kann, wird auf der gegenüber liegenden

Seite eine Vorrichtung benötigt, die die Jalousie auf Spannung hält.

Unterkante

Lichtkuppel

Gipsplatte

Beton

118

20

50

Abbildung 3:

Aufbau des Fensters

150

b) Stoffspezifische Überlegungen bezüglich der Verdunklungsanlage

Aufgrund der waagerechten Lage der benötigten Verdunkelungsanlage schlossen wir die

Verwendung einer Jalousie aus. Stattdessen entschieden wir uns für einen Stoff, welcher

leicht aufrollbar ist, um Platz zu sparen. Somit wurde die Idee eines Holzbrettes auch

verworfen. Für unser Modell verwendeten wir der Einfachheit halber eine Plastikfolie. Der

Stoff soll außerdem noch spezielle Aufgaben, wie Lichtabsorption, erfüllen.

2.2 Die elektrische Versorgung

Die Stromversorgung der Verschattungsanlage gestaltet sich schwierig. Da die Lichtkuppel

sich an der Decke befindet, ist eine konventionelle Stromversorgung mithilfe einer

Verkabelung mit großem Aufwand verbunden. Darüber hinaus legten wir großen Wert

darauf, eine umweltfreundliche Apparatur zu bauen. Daher wurde sich für eine Solarzelle als

Energiequelle entschieden.

Da die Solarzelle wetterabhängig und daher eine unsichere Quelle ist, haben wir

entschieden, zusätzlich dazu einen Akku einzubauen, um überschüssige Energie

sonnenreicher Tage für Tage mit weniger Leistung zu speichern.

Abbildung 4: Funktionsweise einer Solarzelle

Die Versorgung der Verschattungsanlage beruht auf einer Solarzelle und dem

photoelektrischen Effekt. Die Zelle besteht aus einer polykristallinen Siliciumoberfläche.

Scheint Sonne auf die Oberfläche, wird ein Elektron dieses Halbleitermaterials angeregt

und auf ein höheres Energieniveau angehoben. Dadurch entsteht eine Ladungstrennung in

dem Material, auf der einen Seite befindet sich das Elektron, auf der anderen, an der Stelle

des jetzt verschwundenen Elektrons, ein „Loch“, das als positive Ladung aufgefasst werden

kann.

Diese Spannung versorgt dann den Motor der Verschattungsanlage über den Akku.

Grundsätzlich wird in einem Akkumulator elektrische Energie in chemische Energie umgewandelt und

dann in dem Akku gespeichert. Akkus haben immer zwei Elektroden, die in einer Elektrolytflüssigkeit

eingetaucht sind. Beim Laden des Akkus fließt ein Strom durch den Akku, der eine chemische

Reaktion in Gang setzt, die wiederum die Elektroden verändert. Nach einiger Zeit ist nicht mehr

genug Elektrodenmaterial für die Reaktion übrig, sodass die Reaktion und damit der Stromfluss

stoppt. Das Laden des Akkus endet. Bei Abgabe der Leistung läuft die gleiche Reaktion andersherum

ab und die chemische Energie wird wieder in elektrische Energie umgewandelt. Dabei kann man

idealerweise genauso viel Leistung entnehmen wie beim Aufladen gespeichert wurde. Der

Wirkungsgrad liegt in der Regel jedoch zwischen 70 und 100%.

2.3

Physikalische Größen, Kontrast, Lichtstärke - allgemeine Grundlagen

Die Problematik der Verdunklung ergibt sich aus der Unlesbarkeit des Beamerbildes. Die

Beamerleuchtstärke beträgt laut Herstellerangaben (berechnet auf unsere

Bestrahlungsfläche)lx = lm / m² = 3500 lm / (2,38m*1,78m) = 826 lx, wohingegen die von uns

gemessene Helligkeit im Raum zwischen 1000 lx und 1900 lx beträgt. Es ist klar zu erkennen,

dass der Beamer nicht in der Lage ist, ein klares /kontrastreiches Bild auf die

Projektionsfläche zu werfen, da er die Leuchtkraft der Sonne nicht übertreffen kann. Unser

Anspruch an eine Verdunkelungsanlage ist nun, auf die zu hohe Helligkeit im Raum

automatisch zu reagieren und diesen zu verdunkeln, sodass ein klares Bild möglich ist. Dabei

ist zu beachten, dass das System nicht auf kleinste Schwankungen reagiert, die

beispielsweise durch eine kurze Wolke ausgelöst werden. Dies würde sich störend auf den

Unterricht auswirken. Passender ist es, über längere Zeit einen Helligkeitsmittelwert zu

bilden, und die Anlage erst dann zu starten, wenn dieser eine gewisse Toleranzgrenze überbzw. unterschreitet.

2.4 Physik unter der Lichtkuppel

Neben der Verschattung spielen unter der Lichtkuppel weitere physikalische Effekte eine

wichtige Rolle.

2.4.1 Der Treibhauseffekt bei Verschattungsanlagen

Allgemein Treibhauseffekt:

Die kurzwellige Strahlung der Sonne gelangt durch das Fensterglas der Lichtkuppel, wird von

Objekten, wie z.B. Pflanzen, im Innenraum absorbiert und von diesen in langwellige

Wärmestrahlung umgewandelt (=Rückstrahlung). Diese langwellige Strahlung kann nun nicht

mehr durch das Fensterglas der Lichtkuppel gelangen, da Fenster nur Strahlung einer

bestimmten Wellenlänge durchlassen (siehe Abb. 1). Durch den Stau der Wärme wird der

Raum, wenn er nicht ausreichend belüftet wird, permanent erhitzt. Nachdem warme Luft

leichter als kalte ist und somit nach oben steigt, bildet sich dicht unter der Decke des

Raumes die wärmste „Schicht“ Luft.

Problematik:

Bei geschlossener Jalousie entsteht ein Treibhauseffekt, bei dem unter der Kuppel warme

Luft gestaut wird. Nachdem die Fenster bei uns nicht befriedigend weit geöffnet werden

können besteht ein Problem weithin gehend darin, dass nicht klar ist, wie genug kalte Luft

zum Ausgleich zwischen Jalousie und Glaskuppel gelangen soll.

Abbildung 5: Der Treibhauseffekt

2.4.2 Quantitative und qualitative Betrachtungen

Verschattungsanlagen bieten über ihre Primärfunktion, das Verschatten, hinaus noch die

Möglichkeit, verschiedene Energiesparmaßnahmen durchzuführen. Dies funktioniert

hauptsächlich über:

-Kühllast

-Heizlast

-Energieaufwand wegen Kunstlicht

Die Kühllast wird durch gezieltes Abhalten der kurzwelligen Sonnenstrahlung verringert; dies

funktioniert über einen stark reflektierenden Sonnenschutz, der bei hoher Sonnenstrahlung

heruntergefahren wird. Dabei ist vor allem der Abminderungsfaktor Fc von Bedeutung, der

bei solchen Anlagen bei 0,25-0,7 liegt; d.h., dass nur 1/4 bis 7/10 der Energie, die ohnehin

durch das Fenster gekommen wäre, das Fenster passiert.

Welche Menge Energie das Fenster passiert, wird über den g-Wert beschrieben, der in etwa

zwischen 0,62-0,87 liegt; d.h., dass zwischen 62% und 87% der Energie der Sonnenstrahlung

das Fenster durchdringt, wobei hierbei der Abminderungsfaktor F c nicht berücksichtigt ist.

Daraus folgt, dass zwischen 15% und 60% der Energie durch das Fenster kommt.

Um die Heizlast zu verringern, wird in kalten Jahreszeiten versucht, die Energie innerhalb des

Gebäudes zu halten. Dies läuft über zwei Methoden:

-U-Wert verringern

-durch ein Luftpolster zwischen Verschattung und Fenster eine isolierende Schicht zu

schaffen

Der U-Wert ist die Menge an Energie, die durch kurzwellige Wärmestrahlung aus dem

Gebäude entweicht.

Bei einem durchschnittlichen Energieertrag von etwa 1000-1050kWh pro m² jährlich für das

Gebiet um Würzburg, lässt sich also pro m² Fensterfläche zwischen 850 und 400 kWh pro

Jahr an Energieaufwand einsparen.

2.4.2 Konsequenzen für den Prototyp

Der Einsatz und die Beschichtung des Stoffes für die Verdunklungsanlage sind in Bezug auf

die Energiebetrachtung wichtiger als zunächst angenommen. Sie übernimmt einige wichtige

Aufgaben, wie das Verhindern einer Luftzirkulation zwischen dem Luftpolster unter der

Lichtkuppel und dem restlichen Raum. Durch den Treibhauseffekt findet eine Erwärmung im

Sommer bzw. eine Abkühlung nachts statt. Es ist stets im Sinne der Energieersparnis

beziehungsweiße des Wohlgefühls, diese Luft getrennt zu halten. Im Sommer wünscht man

sich einen möglichst kühlen Raum, der nicht zusätzlich durch die Wärme des Energiepolsters

belastet werden muss. Analog verhält es sich im Winter, man möchte nachts die geheizten

Wohnräume nicht unnötig mit der Luft außerhalb der Verdunklungsanlage kühlen.

Doch eine viel größere Bedeutung kommt der Reflexion und Absorption zu. Durch sie findet

bzw. wird eine Energieumwandlung zwischen Lichtenergie und Wärmeenergie verhindert.

Nun muss man zwei grundsätzliche Wirkrichtungen unterscheiden, die entweder separat

oder als Kompromiss verbunden werden. Eine Wirkrichtung ist die low-e Beschichtung, eine

Aluminiumbedampfte Folie. Sie hat eine große Reflexion und verhindert damit im Sommer

das Eindringen des Lichtes, hat also einen geringen g-Wert. Im Winter wird jedoch ein

Mitheizen der Räume durch den geringen g-Wert verhindert, dies gleicht sich aber

zumindest durch einen großen U-Wert wieder teilweise aus.

Eine andere Möglichkeit ist der Einsatz eines schwarzen Stoffs. Dies zeichnet sich durch

einen großen g-Wert aus, welcher zu Folge hat, dass sich der Stoff aufheizt und dann als

Flächenheizung den Raum heizt. Auch ist der U-Wert groß, welcher im Winter vorteilhaft ist.

Somit ist zu erkennen, dass ein Reflektierender Stoff (low-e) mehr für den Sommer geeignet

ist und ein Absorbierender Stoff mehr als für den Winter. Wenn der Einsatz beider Stoffe aus

Kostengründen oder Ähnlichem nicht möglich ist, so muss ein spezifischer Kompromiss

getroffen werden.

3. Entwicklung des Prototyps

Der Prototyp wurde parallel in den Gruppen Versorgung, Mechanik und Steuerung

entwickelt. Dabei galt es, stets in Absprache mit den Sprechern der anderen Gruppe die

nächsten Schritte zu überlegen und umzusetzen.

3.1

Übersicht

Abbildung 5: Schematische Übersicht

Das elektrische System wird versorgt durch die Solarzelle, die Sonnenlicht in Strom

umwandelt. Dabei wird Spannung zwischen 12 und 20 V bereitgestellt, die, geregelt über

eine Ladespannung, einen Akkumulator auflädt. Dieser Akkumulator stellt über einen

Spannungswandler eine 5 V Logikspannung für die Steuerung zur Verfügung. Über einen

Stromabnehmer regelt die Client-Steuerung den Motor. Die Steuerung reagiert auf die

Signale des Servers sowohl die Lichtschranken, welche den Laufweg der Stoffbahn begrenzen

und somit die Mechanik vor Überdrehung schützen.

3.2

Autonome Energieversorgung mit einer Solarzelle

Der Motor benötigt eine konstante und ständig verfügbare Energiequelle. Die

Versorgungsgruppe hatte zur Aufgabe, diese sicherzustellen.

Zu Beginn wurde recherchiert und für den Motor abgeschätzt, welche Spannung nötig ist,

um die Jalousie betreiben zu können. Es wurde sich für einen 6 Volt Motor mit 7500

Umdrehungen pro Minute und 0,45 Ampere entschieden. Außerdem wurde ein 12 Volt

Blei-Akku gewählt, um den Strom der Solarzelle zu speichern. Es wurde ein Akku mit einer

höheren Spannung gewählt, um Verluste über Leitungen und andere Widerstände

auszugleichen. Teil des Prototyps ist auch eine Solarzelle mit 12 Volt und 0,55 Ampere.

Nachdem diese Teile bestellt wurden, wurde überprüft, ob sie funktionsfähig und deren

Leistung ausreichend waren. Dabei konnte beispielsweise festgestellt werden, dass die

Leistung der Solarzelle enorm wetterabhängig ist, sodass ein Energiespeicher, um schlechte

Tage auszugleichen, die richtige Entscheidung war. Beim ersten Versuch zur

Spannungsmessung der Solarzelle schien die Sonne leider nicht, sodass eine Lampe genutzt

wurde, um die Solarzelle zu betreiben. Diese hatte jedoch nicht genügend Leistung um eine

ausreichende Spannung für den Motor zu erzeugen. Beim zweiten Versuch schien die Sonne

und es konnte festgestellt werden, dass die Sonneneinstrahlung ausreicht, um mit der

Solarzelle den Motor zu betreiben und den Akku zu laden. Die Spannungsmessungen wurden

mit herkömmlichen Voltmetern durchgeführt, die parallel zur Solarzelle geschaltet wurden.

Allerdings wurden bei den Versuchen mit der Solarzelle einige Widerstände, die als MotorErsatz genutzt wurden, komplett zerstört. Hier zeigt sich, wie stark die Sonne ist und dass

selbst kleinere Solarzellen viel Energie einfangen können.

Daraufhin wurden die einzelnen Teile mit Kabeln miteinander verbunden und verlötet, eine

Verbindungsbuchse eingebaut, um die Solarzelle mit einer Ladeschaltung für den Akku

verbinden zu können, die Ladeschaltung hinzugefügt und erneut die Funktionsfähigkeit

überprüft.

Verbindungsbuchse

Akku

Solarzelle

Abbildung 6: Elektrische Versorgung

3.3 Mechanische Umsetzung

Nach einiger Zeit der Überlegungen, Recherchen und Planungen, fing am 11.01.2012 der Bau

des allerersten Modells in der Gruppe Konstruktion an. Eine Skizze, die unsere Überlegungen

zum Lager, über das die provisorischen Gummis liefen, klar machen sollte, wurde

angefertigt.

1.

2.

3.

4.

5.

6.

3

6

1 2

6

4

5

Abbildung 7: Lager

Achse

Öse

Aluminium

Holzklotz

Holzbrett

Schrauben

Außerdem wurden schon alle Einzelteile, die anfangs zu Verfügung standen, auf dem Brett

montiert. Als Ergebnis konnten wir das Holzbrett vorweisen, auf dem schon Motor auf

Holzklötzen und Lager montiert waren. Beim nächsten Treffen eine Woche später konnte

der Stoff schon mit Fernsteuerung ausgefahren und aufgewickelt werden. Außerdem wurde

eine Skizze mit Word erstellt, auf der das Modell aus der Vogelperspektive zu sehen ist.

5

1

2

3

4

1

1.

2.

3.

4.

5.

Gummi

Motor

Stoff

Umlenkrolle

Holzbrett

Abbildung 8: Modell aus der Vogelperspektive (Version 1.1)

Zu diesem Zeitpunkt hatten wir uns schon einige Dinge überlegt, die wir im Sinne der

Verbesserung unseres Modells noch in Angriff nehmen wollten. Geplant war, das Lager

durch Umlenkrollen aus dem Baumarkt zu ersetzen, da sich das Aluminiumrohr nicht sehr

gut mit den Gummis gedreht hat und die Anzahl der Gummis wurde von zwei auf drei

erhöht, die auf eingekerbte Schrauben, die sich hinter dem Motor befinden, gespannt

werden können. Weiterhin wurde versucht, mit Schnüren und Federn die Gummis zu

ersetzten, doch die gekauften Federn waren viel zu stark für den Motor. Als finale Lösung

wurden Angelgummis besorgt.

Am 08.02.2012 wurden die überflüssigen Holzklötze des alten Lagers entfernt und die

Umlenkrollen angeschraubt. Überlegt wurde auch, ob man eine Federwelle einbaut, aber

nach gründlicher Recherche wurde dieser Gedanke wieder verworfen, da die Federwelle für

unser kleines Modell nicht praktikabel empfunden wurde. Nach dem achten Februar wurden

keine Veränderungen am Modell mehr vorgenommen, da es keine Punkte gab, die noch

unbedingt zu verbessern gewesen wären. Der Stoff lässt sich gut auf- und abrollen, alles sitzt

fest und Ästhetik war nie ein Ziel für unseren Prototypen gewesen.

6

5

7

7

1

6

6

2

3

1

4

1

Abbildung 9: Modell aus der Vogelperspektive (finale Version)

Abbildung 10: Modell aus der Vogelperspektive

3.4

Entwicklung und Implementierung eines fernbedienbaren Steuerungskonzeptes mit

automatischer Helligkeitserkennung

Als erstes musste ein Konzept gefunden werden, wie das grundsätzliche Steuerungskonzept

aufgebaut sein soll. Wir entschieden uns für ein zweigeteiltes System mit einer

"Client/Server"-Logik, um theoretisch auch mehrere Verdunklungsanlagen zentral steuern zu

können. Der Server übernimmt die Aufgabe zu entscheiden, ob es zu hell oder zu dunkel ist,

bzw. nimmt eine Eingabe per Fernbedienung entgegen. Darauf basierend wird dann ein

Signal an die Clients an den Fenstern (in unserer Ausführung nur einer) weitergegeben. Der

Client betätigt dann, wenn die Parameter des Clients dies zulassen, den Motor zum

Schließen oder Öffnen der Anlage, bis vom Server gemeldet wird, dass der optimale

Helligkeitswert erreicht ist. Das bietet die Vorteile, dass erstens verschiedenste Arten von

Anlagen angeschlossen werden können und durch die Modularisierung, hängt nur die

Entscheidung, ob geöffnet oder geschlossen werden soll, vom zentralen Server ab. Die

spezifische Implementierung des Verdunkelungsvorgangs liegt auf der Clientseite. So können

Umgebungsvariablen wie "Der Akku ist leer" oder "Ich kann nicht weiter zu fahren, weil ich

bereits zu bin" lokal berücksichtigt werden. Dadurch werden die Parameter an Ort und Stelle

verarbeitet und müssen nicht zentral an einem Ort zusammengefasst und verarbeitet

werden.

Ziel war es, eine möglichst stufenlose Helligkeitseinstellung zu erreichen. Deshalb

wurde folgendes Konzept der Kommunikation zwischen Server und Client

ausgearbeitet: Es gibt drei Signalarten: 'AUF', 'ZU' und 'STOP'. Wird ein

Motorstartsignal (AUF oder ZU) gesendet, wird der Motor so lange betätigt, bis das

STOP-Signal gesendet wird (bzw.es die Umgebungsvariablen nicht zulassen, siehe

oben). Dadurch wird ermöglicht, genau bis zum gewünschten Punkt zu

öffnen/schließen.

Nun galt es zu planen, wie die Steuerung beeinflusst werden sollte. Wir entschieden

uns für zwei Konzepte: Steuerung durch den Benutzer mit einer Fernbedienung und

automatische

Steuerung

abhängig

vom

gemessenen

Lichtwert.

Die

Benutzersteuerung geht natürlich der automatischen vor, um auch spontaner

Unterrichtsgestaltung gerecht zu werden. Außerdem soll sie die automatische

Steuerung für eine bestimmte Zeitspanne deaktivieren, was ermöglicht über längere

Zeit z.B. stark abzudunkeln.

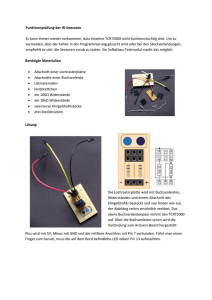

Implementierung der serverseitigen Steuerung des Rollladensystems

Um diese serverseitige Steuerung zu verwirklichen, benutzten wir ein ArduinoMicrocontroller-System mitsamt selbstgebauter Elektronik, die einen Infrarotsensor und

einen Photowiderstand zur Leuchtstärkenerkennung, sowie fünf Status LEDs umfasst.

Server „Shield“

Arduino

Kontakte

zum Chip

Kontakte

zum Client

Abbildung 10: Microcontroller und Elektronik

Abbildung 11: Schaltplan

Sensoren

Sende LEDs

Status LEDs

Gelötete Unterseite

Anhand des Schaltplans kann man die einzelnen Komponenten gut erkennen. Der

Rechteckige Block in der Mitte stellt den Microcontroller des Arduino dar von und zu dem

alle Leitungen verlaufen. Die mit „output LEDs“ betitelten Leuchtdioden sind über die Ports

11, 12, 13 mit dem Arduino und über einen 150 Ohm Widerstand mit Masse verbunden. Das

gleiche gilt für die „status LEDs“ nur eben auf den Ports 9 und 10. An den „output LEDs“

liegen noch Leitungen für den „command output“, diese gehen dann zum Client. Rechts ist

ein „IR sensor“ zu sehen, dieser ist mit Port 8, Masse und 5V Betriebsspannung verbunden.

Dieser dient dazu, die Fernbedienungssignale zu empfangen. Der „light sensor“ ist über Port

A5 mit dem Arduino, mit 5V Betriebsspannung und über einen 10 Kiloohm Widerstand mit

Masse verbunden. Dieser ist zur Feststellung der Umgebungshelligkeit nützlich.

Außerdem entwickelten wir ein Programm, um die von uns gewünschten Funktionen zu

realisieren. Wir benutzen dafür die Programmiersprache C und die Entwicklungsumgebung

des Arduinoprojektes. Dabei implementierten wir folgende Dinge:

Senden eines AUF-/STOP-/ZU-Signals

Steuerung über Fernbedienung

automatische Steuerung über einen Lichtsensor, falls die Fernbedienung eine längere

Zeit nicht bedient wurde

Umschalten auf Lichtsensorsteuerung durch Knopfdruck

Mittelung der Lichtwerte innerhalb eines bestimmten Zeitrahmens

Darstellung der gesendeten Signale über LEDs

Die Erkennung des Infrarotsignals der Fernbedinung erfolgt über einen kleinen IR

Sensor, die Lichtstärkenmessung über einen Photowiderstand.

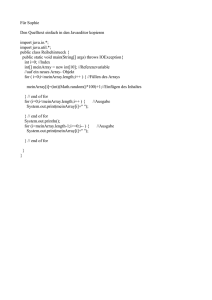

Beispielhaft erklären wir hier mal die Hauptfunktion loop() unseres Programmes:

1

2

3

4

5

6

7

8

9

10

11

12

13

void loop() {

getRemote();

if ((millis() - lastRemote) > remoteDelay){

getLight();

}

setStatus();

sendData();

sendVal = -1;

delay(loopDelay);

}

Zuerst fragen wir mit getRemote() ab ob ein Signal durch die Fernbedienung empfangen

wurde. Danach wird überprüft ob das letzte Signal der Fernbedienung lang genug zurück

liegt, das eine Abfrage des aktuellen Lichtwertes erforderlich ist. millis() gibt die aktuelle

Zeit zurück, lastRemote enthält die letzte Zeit zu der ein Signal von der Fernbedienung

gekommen ist. remoteDelay ist die Zeitspanne die verstreichen soll, bis Lichtwerte

abgefragt werden. Falls diese Bedingung erfüllt ist, wird mit getLight() der Lichtwert

abgefragt. Daraufhin werden die StautsLEDs gesetzt (setStatus()) und das entsprechende

Signal an die Clients geschickt (sendData()). Die Variable sendVal, die das aktuelle Signal

enthält, wird zurückgesetzt und das Programm wartet durch delay(loopDelay) einen

kurzen Moment. Dies ist die Programmschleife, die während des Betriebs durchgehend

wiederholt wird.

3.5

Entwicklung der Client-Steuerung

Die Hauptaufgabe der Clientsteuerung ist folglich definiert: Sie muss die Signale des Servers

(AUF, ZU, STOP) annehmen können und den Motor entsprechend steuern.

Der erste Version der Clientsteuerung hatte nur die Funktion, die Signale des Servers

entgegenzunehmen und daraufhin jeweils das passende Switch-Relai umzuschalten, um den

Motor zu aktivieren. Auch hatte diese Version bereits die beiden, auch im fertigen Prototyp

implementiert waren. Diese geben den Status des Chips wieder und helfen somit, Probleme

zu erkennen. Ein Problem hat uns bereits in dieser Version beschäftigt: Der Chip ist enorm

instabil und stürzt beim Einschalten des Motors fast immer ab.

Damit der Motor nicht überdreht, werden im Prototyp zwei Lichtschranken eingebaut, die

vor Überdrehung schützen. Angesteuert wird der Motor über zwei Switching-Relais. Die

zentrale Komponente ist ein Microcontroller der Firma Microchip, genauer: ein PIC

18F14K50. Über Transistoren werden die Lichtschranken, die Infrarotdioden und die Relais

vom PIC an und ausgeschaltet. Der PIC übernimmt auch die Ladekontrolle des Akkus: über

den Analogeingang wird die Akkuspannung gemessen und bei einem kritisch hohen Wert

wird die Solarzelle durch ein MOSFET kurzgeschlossen und ein Überladen des Akkus

verhindert. Selbiges passiert, wenn der PIC nicht mehr funktioniert.

Abbildung: 12: 2. Version der Schaltung

Hier sieht man ein Foto der 2. Version der Schaltung (Schaltplan im Anhang).

Rechts, die nicht angeschlossene Spannungsversorgung des Steckbrettes (1) (mit Mosfet und

Linearregler). In der Mitte des Steckbrettes sind die beiden Relais(2), jeweils eins für vor und

zurück) zu sehen, welche über einen über dem jeweiligen Relai liegenden Transistor

gesteuert werden.

Ganz links sieht man den PIC18F14K50 (3).

Abbildung 13: Schaltplan

Bei der Entwicklung des Prototyps gab es zwei große Probleme, die wir bewältigen mussten:

Die Stromversorgung des Microcontrollers

Der Spannungseinbruch beim Starten des Motors

Das erste Problem war schnell mittels eines Schaltreglers, welcher aus einer 12V

Akkuspannung eine 5V Logikspannung erzeugt. Das zweite Programm wurde erst im

Zusammenhang mit dem Ingenieur von Warema betrachtet und gelöst.

Der fertige Prototyp wurde erst nach der Absprache mit dem Ingenieur von Warema

konzipiert und wurde von uns noch selbstständig weiterentwickelt (weiteres dazu unten).

Als Kernbaustein der Client-Steuerung

dieht ein PIC18F14K50 im DIP-Gehäuse

(Datenblatt im Anhang). Dieser ist der

Intelligente Baustein, welcher die

Signale von Server, die Signale der

Lichtschranken, etc. verarbeitet und je

nach Situation, den Motor, die

Lichtschranken, die Stromversorgung

für den Akkumulator, steuert. Links

sieht man ein Foto eines PIC18F13K50,

im Vergleich dazu eine 2 Euro Münze.

Abbildung 14: Microcontroller

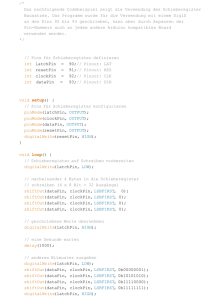

Die Programmierung des PICs erfolgt in der Programmiersprache C. Die Hauptaufgabe des

Programmes besteht zum einen darin, die Konfiguration des Chips vorzunehmen. Dabei

müssen z.B. Ein- und Ausgänge gesetzt werden. Danach startet das Programm eine

Endlosschleife, welche auf Eingangssignale wartet. Ist ein Eingangssignal eingetroffen,

werden die Lichtschranken eingeschaltet und über einen Transistor das entsprechende Relai

durchgeschaltet. Sollte die entsprechende Lichtschranke durchbrochen werden oder ein

STOP-Signal ankommen, wird das Relais wieder geschlossen und der Chip wartet wieder auf

Signale. Der Code, welchen ich implementiert habe, ist im Anhang eingefügt.

Das Überspielen des Programmes auf den MCU läuft in folgenden Schritten. Zunächst wird

das Programm kompiliert. Dabei muss noch auf richtige Konfiguration und Flags, sowie

Speicherbenutzung geachtet werden. Anschließend wird das generierte Programm über das

PIC-Kit, welches man von Microchip für die Programmierung der MCUs kaufen kann, auf den

Chip gebrannt. Das Brennen des Hex-Codes erfolgt über eine zum PIC-Kit mitgelieferte

Software.

Abbildung 15: PC-Kit

Hier sieht man das Entwicklungsset für den PIC. Rechts im Bild ist das PIC-Kit mit dem

mitgelieferten Demo-Board, welches einen Sockel für den PIC zur Verfügung stellt. Links

unten den PIC im Größenvergleich mit der 2 Euro Münze. Links oben ein selbstgebautes

Debugging-Kit auf Basis eines ATMEGA mit USB-Schnittstelle.

4. Entwicklung des Modells in Zusammenarbeit mit Warema

Die

sehr

konstruktive Zusammenarbeit mit dem Partnerunternehmen WAREMA

Renkhoff SE zeigte sich in mehreren Treffen vor Ort in der Schule und am Standort des

Unternehmens in Marktheidenfeld. Nachdem wir unseren Prototypen bei Warema

vorstellen konnten, bekamen wir sehr umfangreiche Tipps und die Einladung, bei einem

weiteren Treffen im Werk die eigenen Ideen auf industriellem Standard verwirklichen zu

können.

4.1 Physikalische Betrachtungen

Nachdem das Seminar angekommen war, wurden Gruppen gebildet. Die VersorgungsGruppe befasste sich mit Herrn Laqua mit verschiedenen Problemstellungen rund um die

Verschattung von Häusern.

Zuerst ging es um die Lage des Gebäudes. Diese lässt sich nach folgenden Kriterien

definieren:

Zum einen ist die Himmelsrichtung, in der die betroffenen Fenster liegen, wichtig, da sie

bestimmt wie stark der Sonnenstrahleneinfall ist und somit die Energiebilanz des Gebäudes.

Dazu trägt auch der Breiten-/Längengrad des Hauses bei, der den Neigungswinkel der

Sonneneinstrahlung bestimmt. Und natürlich ist auch die Jahreszeit, die gerade herrscht,

wichtig, da im Sommer die Einstrahlung stärker ist als im Winter und auch der Winkel der

Einstrahlung verändert ist.

Nach diesen Betrachtungen beschäftigte sich die Gruppe dann vor allem damit, wie die

Solarpanels geneigt sein müssen, um möglichst hohe Wirkungsgrade zu erzielen, da die

Sonnenstrahlen möglichst senkrecht auf das Panel auftreffen sollen. Sowohl durch Rechnung

als auch durch Ablesen an einer Tabelle erzielte die Gruppe das Ergebnis, dass für Würzburg

der Neigungswinkel 35° ideal ist. Der Winkel wurde anschließend an die

Konstruktionsgruppe übergeben. Danach befasste sich die Gruppe mit den Aufgaben der

Beschattungsanlage, welche Wärme und Blendschutz am Tag und Wärmedämmung durch

Luftpolster zwischen Fenster und Verschattungsanlage bei Nacht sind. Mithilfe einer

Animation probierte die Gruppe verschiedene Varianten des Sonnenschutzes wie einfache

Rollladen, verschiedene Fenstergläser oder Innenverschattungen aus. Außerdem wurde

festgestellt, dass in der Arbeitsstättenrichtlinienverordnung festgelegt ist, dass der

Arbeitsplatz nicht zu warm werden darf und für außereichenden Blendschutz sowie

natürliche Lüftung gesorgt werden muss. Zusätzlich wurde festgestellt, dass ein ordentlicher

Sonnen-/Blendschutz für den Computerraum unausweichlich ist, da auch die Leistung der

Schüler in einem ungenügend geschützten Raum rapide abnimmt.

4.2

Mechanische Umsetzung

Als wir bei Warema im Montagezentrum ankamen wurden und verschiedene Sachen

gegeben, darunter eine Stückliste mit Bildern zum besserem Verständnis [Anhang]. Mit Hilfe

dieser sollte die Montagegruppe möglichst eigenständig das Modell zusammenbauen,

jedoch standen uns 2 Auszubildende zur Hilfe wenn wir Fragen hatten und es gab eine

Anleitung[Anhang], in welcher grob niedergeschrieben wurde wie wir vorzugehen haben.

Zunächst überlegten wir den prinzipiellen Aufbau der Verschattungsanlage mit Hilfe eines

Plans und legten es so hin wie wir es montieren würden und erstellten eine

Dann wurde es abgenommen und wir durften anfangen zu schrauben. Wir begannen mit

dem Ausmessen der Bohrlöcher und zeichneten sie schließlich mit einem Bleistift vor,

Bohrten sie vor, da wir bei der Montage gelernt hatten, dass dies die Wahrscheinlichkeit

verringert, dass sich das Holz spaltet. Zu guter Letzt haben wir die Befestigung für Motor und

Stoff angeschraubt. Dann überlegten wir uns eine geeignete Anordnung für die einzelnen

Komponenten, wie Solarmodul oder Steuerung. Schließlich bewunderten wir Stolz unser

Werk.

Abbildung 16: Produktpräsentation bei Warema

4.3

Umsetzung der Steuerung

Mit dem Hard- und Softwareingenieur von Warema wurden vor allem die Themen

Stromverbrauch und Elektromagnetische Verträglichkeit behandelt. Die komplette ClientSteuerung muss stromsparend gebaut werden, da sie ohne abgeschaltet zu werden,

kontinuierlich läuft und so die lange Laufzeit auch bei geringer Leistung große

Energiemengen konsumiert. Wichtig hierfür ist einerseits die Verwendung sorgfältig

ausgesuchter, energieeffizienter Komponenten. Beispielsweise haben wir im Nachhinein

unsere bisherige Stromversorgung für den Prototyp durch eine effizientere ersetzt, welche

anstelle von einem Laderegler für den Akku und einen Spannungswandler für die Schaltung,

nur noch einen Schaltregler benutzt. Des Weiteren ist auch die Programmierung der

Schaltung ausschlaggebend; wir waren erfreut, als wir hörten, dass unsere Idee die Chip nur

alle 200ms aus dem Sleep-Modus aufwachen zu lassen um evtl. Signale zu verarbeiten auch

in den professionellen Schaltungen von WAREMA zum Einsatz kommt. Weitere Kriterien im

Bereich Stromversorgung waren Leckströme, die durch minderwertige Bauelemente wie

Dioden verursacht werden, zu minimieren.

Weitere wichtige Erkenntnisse haben wir im Bereich Sicherheit / Stabilität erhalten. Wie wir

bereits herausgefunden hatten, sind Mikrocontroller extrem anfällig gegen

Elektromagnetische Störeinflüsse. Bei WAREMA haben wir erfahren, dass EMV

(Elektromagnetische Verträglichkeit) bei der Konzeption von Schaltungen wie unserer

Steuerung von großer Wichtigkeit ist. Hierfür ist ebenfalls sowohl eine Anpassung der

Hardware als auch der Software erforderlich. Einerseits muss die Schaltung so angelegt sein

dass sie möglichst geringe Anfälligkeit gegen Störungen wie Induktionsströme oder

Spannungsfelder aufweist. Genau dieses Problem trat in unserer Schaltung andauernd auf,

wenn der Motor eingeschaltet ist: die hohe Induktivität des Motors hat einen

Spannungsimpuls erzeugt, welcher den Controller hat abstürzen lassen und so zu einem

kompletten Ausfall der Steuerung geführt hat. Durch Einbau von EMV-Komponenten wie

Varistoren haben wir nun das Problem in den Griff bekommen. Des Weiteren hatten wir

durch dieses neue Wissen, die Chance erhalten, unsere Software entsprechend anzupassen,

sodass der Chip auf derartige Situationen reagieren kann und ein Neustart der Schaltung

möglich ist. Auch Fehler in der Softwareausführung wie das Springen zu leeren

Speicherzellen durch Bitfehler in Prozessorregistern, welche durch Störeinflüsse erzeugt

werden können, muss durch entsprechende Fehlererkennungsroutinen vorgebeugt werden.

Wir haben die Software angepasst, sodass nun der gesamte Speicher gegen Bitfehler

gesichert ist. Des Weiteren haben wir ein System konzipiert, welches die Ausführung des

Programmes überwacht und bei Fehlern im Programmablauf den Chip zurücksetzt und neu

startet. Andererseits muss die Software zwischen Steuer- und Störsignalen unterscheiden

können um Stabilität und Funktionalität zu gewährleisten. Bei den Eingängen haben wir

somit nochmal eine Sicherheitsstufe eingebaut, welche das ankommende Signal mehrfach

verifiziert und nur eine Aktion auslöst, sollten alle Messungen dasselbe (positive) Ergebnis

liefern. Auch wichtig ist eine Entsprechende Sicherung des Moduls bei Ausfällen, da

ansonsten z.B. durch Überladung des Akkus Schäden entstehen können, welche im

Extremfall sogar zu einem Brand führen können. Deshalb haben wir eine Sicherung

eingebaut, welche vor Kurzschlüssen schützt, sowie Temperatursensoren, welche den Akku

und die Steuerung auf Überhitzung überprüfen.

Letztendlich sind wir sehr erfreut über den Besuch bei WAREMA gewesen, da wir so die

Möglichkeit hatten, unser bestehendes Wissen auszubauen und wir die neuen Erkenntnisse

auch direkt an unserer eigenen Schaltung in die Praxis umsetzen konnten. Erfreut waren wir

auch, als wir gesehen haben, wie ähnlich sich doch die Steuerung von WAREMA und unsere

sind. Durch die hilfreichen Tipps konnten wir unsere Schaltung letztendlich soweit

verbessern, dass ein einwandfreier, störungsfreier und sicherer Betrieb möglich ist und die

Steuerung folglich sogar reif für industrielle Nutzung ist.

5.

Fazit und Ausblick

Während dem Projekt sind wir auf einige, von uns unerwartete Organisationsproblematiken

gestoßen, die uns einen Ausblick auf die Arbeit hinter der Arbeit gewährt haben. Uns ist aufgefallen,

wie schwierig es sein kann, ein Projekt zu managen und auch zum Erfolg zu führen. Darüber hinaus

bemerkten wir, dass es für die Arbeitsleistung einer Gruppe förderlich ist, einen Gruppenleiter zu

haben, der, wenn nötig, auch andere dazu antreibt, zu arbeiten, wobei der Charakter des

Gruppenleiters maßgeblich an der Gruppenleistung beteiligt ist. Auch die einzelnen Gruppenleiter

mussten feststellen, dass der Umgang mit Menschen verschiedener Charakter äußerst schwierig sein

kann.

Davon vollkommen unabhängig bekamen wir einen differenzierten Ausblick auf verschiedene

Berufssparten. Dies wäre vom Softwaredesigner über Ingenieursberufe bis hin zum

Elektromechatroniker eine breiter gefächerte Berufsauswahl. Ein großes Ziel des P-Seminars ist, die

Schüler auf das spätere Berufsleben vorzubereiten und einen Ausblick auf möglichst viele Berufe zu

ermöglichen. Darüber hinaus ermöglicht es das P-Seminar auch, einen Einblick in wissenschaftliche

Forschung/Entwicklung/Arbeit zu gewähren. Das Projekt hat einigen von uns Berufe aufgezeigt, für

die sich einige von uns begeistern konnten.

Als tatsächlichen, wissenschaftlichen Fortschritt ist das Projekt eigentlich nicht zu bezeichnen, es

ermöglichte uns aber, zu zeigen, dass man mit dem dafür nötigen Arbeitswillen durchaus Vorwissen

und Mittel ausgleichen kann und eine realitätsnahe Problemstellung gab uns die Möglichkeit, zu

erfahren, was wir eigentlich wirklich können, denn dafür eigen sich manche Tests zwar gut, aber um

mehr über sich zu erfahren, mussten wir erst richtig arbeiten.

6.

Quellen

Stoffbeschichtung:

[1] http://www.delta.tudortmund.de/cms/Medienpool/ELEKTRONIK_2011/ELEKTRONIK_

Kapitel_04.pdf

[2] http://www.uni-protokolle.de/Lexikon/Absorption.html

[3] http://www.bine.info/fileadmin/content/Presse/Projektinfos_2009/Projekt_0509/

projekt_0509_internetx.pdf

Datenblatt Beamer:

[4] http://www.mercateo.com/pdf/Epson/edg_product_brochure_emp6100_de.pdf

Akkumulator:

[5]http://www.funkcom.ch/akkuinfos.htm

[6] http://www.eurosolar.de/de/images/stories/pdf/Sauer_Optionen_Speicher_

regenerativ_okt06.pdf

Treibhauseffekt:

[7]http://de.wikipedia.org/wiki/Treibhauseffekt

[8] http://www.google.de/imgres?q=glashauseffekt&hl=de&safe=vss&client=firefoxa&hs=gIk&sa=X&rls=org.mozilla:de:official&tbm=isch&prmd=imvns&tbnid=m1pKs0Y93nKiM:&imgrefurl=http://www.comeniusweb.eu/wiki/index.php%3Ftitle%3DTreibhauseffekt&do

cid=1uHiwdcsKkTISM&imgurl=http://www.comeniusweb.eu/wiki/images/9/96/Glashauseffekt.JPG&

w=484&h=367&ei=zkGqTYNoXvsgabkIjdBA&zoom=1&iact=hc&vpx=610&vpy=160&dur=947&hovh=195&hovw=258&tx=141&t

y=128&sig=116795870336379101110&page=1&tbnh=157&tbnw=207&start=0&ndsp=20&ved=1t:42

9,r:2,s:0,i:75&biw=1280&bih=891

Elektrische Versorgung:

[9] http://de.wikipedia.org/w/index.php?title=Datei:Solarzelle_Funktionsprinzip2.svg&

filetimestamp=20091102202111

7.

Anhang

7.1 Server-Software

#include <IRremote.h>

// Hardware-Pin Konstanten

const int stopPin = 12;

const int openPin = 11;

const int closePin = 13;

const int inputIR = 8;

const int inputLight = A5;

const int statusAuto = 10;

const int statusRemote = 9;

// Tweak-Konstanten

const int signalDuration = 500; // in ms

const int loopDelay = 100; // in ms

const unsigned long remoteDelay = 10000; // in ms

const int remoteDelayDiff = 3000; // in ms

const

const

const

const

int

int

int

int

stopIR = 0xA001;

openIR = 0x6001;

closeIR = 0x9001;

autoIR = 0xC001;

const int sizeMap = 100; // ('time in s') / (loopDelay / 1000)

const int limit = 350;

const int limitDiff = 100;

// initialisiere Variablen

int sendVal = -1;

int logSendVal = -1;

unsigned long lastRemote = 0;

IRrecv remote(inputIR);

decode_results remoteResults;

int lightMap[sizeMap];

int actMapPos = 0;

int oldSendVal = -1;

unsigned sumLight = 0;

int statusAutoState = HIGH;

int statusRemoteState = HIGH;

// Funktionen

void setup () {

Serial.begin (9600);

remote.enableIRIn();

pinMode(stopPin, OUTPUT);

digitalWrite (stopPin, LOW);

pinMode(openPin, OUTPUT);

digitalWrite (openPin, LOW);

pinMode(closePin, OUTPUT);

digitalWrite (closePin, LOW);

pinMode(statusAuto, OUTPUT);

digitalWrite(statusAuto, statusAutoState);

pinMode(statusRemote, OUTPUT);

digitalWrite(statusRemote, statusRemoteState);

for (int i = 0; i < sizeMap; i++) {

lightMap[i] = 0;

}

}

void getRemote () {

int result = -1;

if (remote.decode(&remoteResults)) {

result = remoteResults.value;

Serial.print (result, HEX);

remote.resume();

}

switch (result) {

case stopIR:

sendVal = 0;

lastRemote = millis();

break;

case openIR:

sendVal = 1;

lastRemote = millis();

break;

case closeIR:

sendVal = 2;

lastRemote = millis();

break;

case autoIR:

lastRemote = ((millis() - lastRemote) >

remoteDelay)? millis() : 0;

break;

}

}

void getLight () {

int light = analogRead(inputLight);

Serial.print(light);

sumLight -= lightMap[actMapPos];

sumLight += light;

lightMap[actMapPos] = light;

++actMapPos %= sizeMap;

if ((sumLight / sizeMap) > limit) {

if (oldSendVal != 2) {

sendVal = 2;

oldSendVal = 2;

}

}

else if ((sumLight / sizeMap) > (limit - limitDiff)) {

if (oldSendVal != 0) {

sendVal = 0;

oldSendVal = 0;

}

}

else {

if (oldSendVal != 1) {

sendVal = 1;

oldSendVal = 1;

}

}

}

void sendData () {

switch (sendVal) {

case -1:

// keine Signal

break;

case 0:

// 'STOP'-Signal

digitalWrite(stopPin, HIGH);

delay(signalDuration);

digitalWrite(stopPin, LOW);

break;

case 1:

// 'OPEN'-Signal

digitalWrite(openPin, HIGH);

delay(signalDuration);

digitalWrite(openPin, LOW);

break;

case 2:

// 'CLOSE'-Signal

digitalWrite(closePin, HIGH);

delay(signalDuration);

digitalWrite(closePin, LOW);

break;

}

}

void setStatus () {

if ((millis() - lastRemote) > remoteDelay){

if (logSendVal != 0) {

statusAutoState = (statusAutoState == LOW) ?

HIGH : LOW;

statusRemoteState = LOW;

digitalWrite(statusAuto, statusAutoState);

digitalWrite(statusRemote, statusRemoteState);

}

else if (statusAutoState == LOW || statusRemoteState

== HIGH) {

statusAutoState = HIGH;

statusRemoteState = LOW;

digitalWrite(statusAuto, statusAutoState);

digitalWrite(statusRemote, statusRemoteState);

}

}

else {

if (logSendVal != 0) {

statusAutoState = LOW;

statusRemoteState = (statusRemoteState == LOW) ?

HIGH : LOW;

digitalWrite(statusAuto, statusAutoState);

digitalWrite(statusRemote, statusRemoteState);

}

else {

statusAutoState = LOW;

statusRemoteState = LOW;

digitalWrite(statusAuto, statusAutoState);

digitalWrite(statusRemote, statusAutoState);

}

}

if (millis() < remoteDelay && (statusAutoState == LOW ||

statusRemoteState == LOW)) {

statusAutoState = HIGH;

statusRemoteState = HIGH;

digitalWrite(statusAuto, statusAutoState);

digitalWrite(statusRemote, statusAutoState);

}

}

void loop () {

getRemote();

Serial.print ("\t\t|\t");

if ((millis() - lastRemote) > remoteDelay){

getLight();

}

setStatus();

sendData();

Serial.print ("\t|\t");

Serial.print (sendVal);

if (sendVal != -1)

logSendVal = sendVal;

Serial.print ("\t|\t");

Serial.println (logSendVal);

sendVal = -1;

delay (loopDelay);

}

7.2 Client-Software

#include <p18f13k50.h>

#include <delays.h>

#pragma config WDTEN = OFF

#pragma config FOSC = IRC

#pragma config MCLRE = OFF

#define ON_N_CHANNEL 1

#define OFF_N_CHANNEL 0

#define ON_P_CHANNEL 0

#define OFF_P_CHANNEL 1

char blink_dly_count;

char for_var;

void warning_sig(char times){

for(for_var = 0; for_var < times; for_var = for_var

LATC = 0;

Delay1KTCYx(6);

LATCbits.LATC6 = ON_N_CHANNEL;

Delay1KTCYx(6);

LATC = 0;

}

}

void startup_sig(void){

LATC = 0;

LATCbits.LATC6 = ON_N_CHANNEL;

LATCbits.LATC7 = ON_N_CHANNEL;

Delay1KTCYx(70);

LATCbits.LATC7 = OFF_N_CHANNEL;

Delay1KTCYx(110);

LATC = 0;

}

void eng_off_sig(void){

LATC = 0;

Delay1KTCYx(15);

LATCbits.LATC6 = ON_N_CHANNEL;

Delay1KTCYx(70);

LATC = 0;

}

void main (void)

{

ANSEL = 0; // disable

UCFG = 0;

UCON = 0;

// CONFIGURE EVERYTHING

TRISA = 0b00111000;

LATA = 0;

TRISB = 0;

LATB = 0;

+1 ){

TRISC = 0;

TRISCbits.RC3 = 1;

TRISCbits.RC4 = 1;

startup_sig();

while(1){

Delay1KTCYx(20);

if(PORTAbits.RA5 == 0 && PORTAbits.RA4 == 0)

continue;

LATCbits.LATC0 = ON_N_CHANNEL;

LATCbits.LATC7 = ON_N_CHANNEL;

Delay1KTCYx(50);

if(PORTCbits.RC3 == PORTCbits.RC4){

warning_sig(10);

continue;

}

if(PORTAbits.RA5) LATCbits.LATC1 = ON_N_CHANNEL;

else LATCbits.LATC2 = ON_N_CHANNEL;

blink_dly_count = 0;

while(PORTAbits.RA3 == 0 && (PORTCbits.RC3 !=

PORTCbits.RC4)){

Delay1KTCYx(1);

blink_dly_count+= 1;

if(blink_dly_count == 25)

LATCbits.LATC7 = ON_N_CHANNEL;

else if(blink_dly_count == 50){

LATCbits.LATC7 = OFF_N_CHANNEL;

blink_dly_count = 0;

}

}

warning_sig(3);

eng_off_sig();

}

}

7.3

Montageanleitungen Warema

Stückliste:

1 Oberkasten (Bild 1)

2 Trägerwinkel für Oberkasten (Bild 2 )

2 Erhöhungen für Oberkasten (Bild 3 )

2 Stahlwinkel für Solarpanel (Bild 4 )

1 Solarpanel (Bild 5 )

1 Stahlwinkel für Lampe (Bild 4 )

1 Kunststoffabdeckung für Lampe

1 Lampe

1 12 V DC Motor

3 Lager (Bild 6 )

3 Texbandrollen (Bild 7 )

3 Deckel für Lager (Bild 8 )

3 Texbänder (Bild 9 )

2 Wendestangen ( verschiedene Längen ) (Bild 10 )

2 Feststellschrauben für Wendestangen (Bild 11 )

3 Haltestifte für Texbänder (Bild 9 )

1 WAREMA-Steuerung (Bild 12 )

1 Externe Steuerung

2 Winkel zur Wellenaufnahme (Bild 13 )

1 Endstab

1 Federwelle mit Behang

Bild 1

Bild 2

Bild 3

Bild 4

Bild 5

Bild 6

Bild 7

998

Bild 8

998

Bild 9

998

Bild 10

Bild 11

Bild 12

Bild 13

1. Winkel zur Wellenaufnahme auf Untergrund verschrauben ( waagerecht ausrichten )

2. Federwelle mit aufgewickeltem Behang in die Wellenaufnahmen einhängen

( nochmals Parallelität zur Fensterkante prüfen )

3. Erhöhungen für den Oberkasten bohren ( Durchmesser 5,5 )

4. Erhöhungen zusammen mit Trägerwinkel auf Untergrund verschrauben ( Parallelität

zur Federwelle prüfen )

5. Lager in den Oberkasten einbauen

6. Texbänder in die Texbandrollen einziehen und mit den Haltestiften befestigen.

Texbandrollen in die Lager setzen

7. Deckel auf die Lager setzen

8. Wendestangen durch die Lager und die Motoraufnahmen führen und mit den

Feststellschrauben befestigen

9. Die richtige Gradzahl des Solarpanels und der Haltewinkel berechnen.

10. 2 Haltewinkel für das Solarpanel biegen und bohren ( Maße siehe Detailbild )

11. Haltewinkel für die Lampe biegen und bohren ( Maße siehe Detailbild )

12. Alle drei Haltewinkel am Untergrund befestigen ( Parallelität zu den Trägerwinkeln

prüfen; Abstand der Haltewinkel für das Solarpanel anhand der Gewinde beachten )

13. Aluplatte für die WAREMA-Steuerung bohren

14. WAREMA-Steuerung an der Aluplatte befestigen

15. Aluplatte mit Steuerung am Untergrund befestigen

16. Die Externe Steuerung am Untergrund befestigen

17. Solarpanel an den Haltewinkeln befestigen

18. Die Lampe mit der Kunststoffabdeckung am Haltewinkel befestigen

19. Den Oberkasten in die Trägerwinkel einhängen und verschließen

20. Endstab in die Stoffschlaufe des Behangs und die Schlaufe in den Aufzugsbändern an

den ausgeschnittenen Stoffecken einschieben (Aufzugsbänder nicht verdrehen!)

21. 20 bis 30 Umdrehungen (im Uhrzeigersinn) Vorspannung mithilfe einer Zange auf die

Federwelle aufbringen

22. Welle wieder einhängen

23. Motor mit der Steuerung verbinden

24. ( Endpunkte programmieren )

25. Testfahrt