Versuch Leitfähige Polymere

Werbung

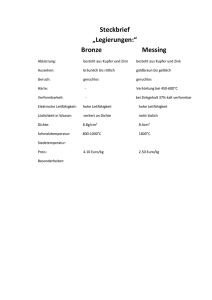

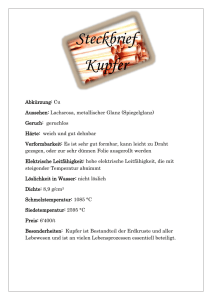

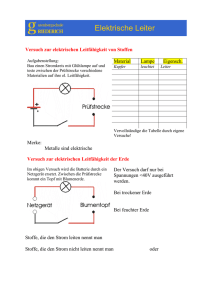

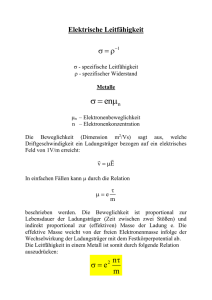

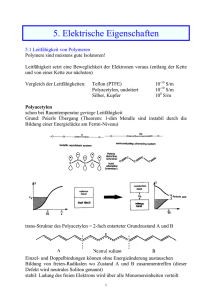

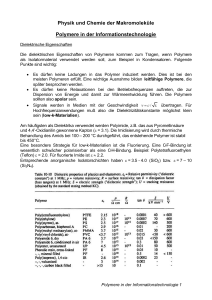

Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Versuch Leitfähige Polymere (engl. Conductive Polymer) Themenbereiche Konjugierte Polymere, Elektropolymerisation, dünne Filme, (spezifische) Leitfähigkeit, (spezifischer/Flächen-) Widerstand, Stromdichte, elektrisches Feld, Rotationsbeschichtung (engl. Spin-Coating). Aufgabe 1. Herstellung konjugierter Polymerfilme durch elektrochemische Polymerisation 2. Herstellung dünner Filme durch Rotationsbeschichtung und 3. Bestimmung der Leitfähigkeit durch Vier-Punkte-Messung. Theorie Der spezifische Widerstand ρ (Ω m), auch als Resistivität bezeichnet ist als Proportionalitätskonstante zwischen dem elektrischen Feld E (V/m) und der Stromdichte J (A/m2) definiert: E=ρ J [1] Der Kehrwert von ρ ist die spezifische Leitfähigkeit σ (S/m) des Leiters. σ = 1/ρ [2] bzw. J = σ E. [3] Für Halbleiter mit Elektronen und Löchern als Ladungsträger gilt: ρ= 1 σ = 1 qμ n n + qμ p p [4] wenn n>>>p, wie im n-Halbleiter ρ≈ 1 qμ n n [5] Hier, n ist die Konzentration von Elektronen (1/m3), p ist die Konzentration von Löchern (1/m3), µn ist die Elektronenbeweglichkeit (m2/Vs), µn ist die Löcherbeweglichkeit (m2/Vs) und q ist die elektrische Ladung (Coulomb). Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 1 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Abb. 1. Korrekturfaktor für Vier-Punkte-Messungen (ref. 1) Zur Bestimmung der spezifischen Leitfähigkeit einer Schicht wird vorwiegend die VierPunkte-Messungen angewendet. Bei diesem Verfahren wird über zwei punkförmige Elektroden, die mit der Proben-Oberfläche kontaktiert sind, ein eingeprägter Gleichstrom I zugeführt. Zwei weitere Elektroden, die sich grundsätzlich an beliebiger Stelle am Substrat befinden können, dienen zum Abgriff der Potenzials, das sich je nach Leitfähigkeit der Schicht einstellt. Im Allgemeinen werden die Elektroden kolinear angeordnet und in einem Messkopf integriert. Um die Meßmethode zu vereinfachen, werden alle vier Messspitzen äquidistant im Abstand s platziert (Siehe Abbildung 1). Ebenso ist es üblich die äußeren Elektroden zur Stromzufuhr und die inneren zum Spannungsabgriff zu verwenden. Für dünne Filme mit einer Schichtdicke W <<< a oder d ist der Flächenwiderstand Rs definiert als: Rs (Ω / Fläche) = V CF I [6] Hierbei ist CF ist ein Korrekturfaktor. Der Widerstand ist dann: ρ = Rs W (Ω cm) [7] Wenn d>>>>s, (s ist der Abstand zwischen zwei Proben), ist der Korrekturfaktor π/ln 2 (= 4.54). Diese Konfiguration hat sich weitgehend bei praktischen Anwendungen durchgesetzt und wird deshalb auch für die weiteren Betrachtungen vorausgesetzt. Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 2 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang In Abwesenheit des elektrischen Feldes bewegt sich ein Elektron im Silizium mit der 7 mittleren thermischen Geschwindigkeit von etwa 10 cm/s chaotisch um seine Ausgangslage. -12 Die mittlere Driftgeschwindigkeit ist daher gleich Null. Im Durchschnitt legt es in 10 s -5 (Stoßzeit) etwa 10 cm (mittlere freie Weglänge) zurück, nach denen es in einer zufälligen Richtung an einer Gitterstörstelle gestreut wird. Legt man ein elektrisches Feld an, dann wird das Elektron bevorzugt gegen die Richtung des elektrischen Feldes gestreut und bewegt sich daher mit einer von Null verschiedener Driftgeschwindigkeit v. Der Proportionalitätsfaktor zwischen der elektrischen Feldstärke und der Driftgeschwindigkeit ist die Beweglichkeit: vn = -μn E für Elektronen bzw. vp = μp E für Löcher. Abb. 2. Bewegung der Elektronen ohne (E=0) und mit (E≠0) elektrischem Feld Die lineare Proportionalität zwischen der Feldstärke und der Ladungsträgergeschwindigkeit gilt nur für nicht allzu große Felder. Bei starken Feldern wird die Zeit zwischen zwei aufeinanderfolgenden Stößen der Ladungsträger mit den Störstellen immer kürzer und damit auch die Zeit in der sie beschleunigt werden können. Das führt zu einer Sättigung der Ladungsträgergeschwindigkeit. Das elektrische Feld verursacht einen Driftstrom von Ladungsträgern wobei die Stromdichte durch das Produkt der Ladungsträgerdichte (n, p) und der Driftgeschwindigkeit (vn, vp) gegeben ist: j = q n vn = q n µn E [8] μn ist die Elektronenbeweglichkeit: vn = µn E [9] Sind beide Ladungsträgerarten (Elektronen und Löcher) beteiligt, dann ist der Totalstrom: j = q (n µn + p µp)E [10] oder j=σE [11] Die Gleichung (11) ist die gleiche wie Gleichung (3). Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 3 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Abb. 3. Spin-Coater Die Rotationsbeschichtung (engl. Spin-Coating) ist ein Verfahren zum Auftragen dünner und gleichmäßiger Schichten bzw. Filme auf ein Substrat (Siehe Abb. 3). Das Substrat z. B. Silizium oder Glas, wird auf einem Drehteller, dem Chuck, mittels Vakuumsaugung an der Unterseite fixiert. Mit einer Dosiereinrichtung über dem Zentrum des Substrats wird die gewünschte Menge der Lösung aufgebracht. Beschleunigung, Enddrehzahl und Zeit wird am Spin-Coater eingestellt und die Lösung wird gleichmäßig über die Substratoberfläche verteilt. Um eine feste Schicht zu erhalten, ist es notwendig, das Lösungsmittel zu entfernen. Dies kann durch anschließendes Aufheizen beschleunigt werden. Die resultierende Schichtdicke ist sehr stark abhängig von der Viskosität der Lösung, der Drehgeschwindigkeit, Beschleunigung und Prozessdauer des Spin-Coatings. In der konventionellen Mikroelektronik sind Schichtdicken von 1 µm und darunter üblich. Im Gegensatz dazu sind Schichtdicken von < 100 nm in für organische Halbleiter üblich. Außerdem verwendet man sehr oft ITO als transparentes Substrat für organische Halbleiter. Indium-Zinn-Oxid (engl. ITO, Indium-TinOxide) ist ein Stoff, der halbleitend und transparent ist. Es ist ein Mischoxid aus Indiumoxid und Zinnoxid, dessen Herstellung allerdings relativ teuer ist. Üblicherweise wird dotiertes ITO eingesetzt, das fast Leitfähigkeit erreicht. Versuchsvorbereitung Vorbereitung der Glasoberfläche und des ITO-Substrats Glasoberfläche und ITO-Substrat müssen sehr gründlich gereinigt werden, damit die Materialien haften bleiben. Zur Reinigung wird ein baumwollfreies Tuch verwendet. Das Substrat wird nach folgender Prozedur gereinigt: • abwischen mit entmineralisiertem Wasser. • abwischen mit Aceton. • abwischen mit iso-Propanol. • gut trocknen. • Staubpartikel und Glaspulverreste (vom Schneiden) entfernen. Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 4 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Versuch Aufgabe 1: Herstellung von Polypyrrolfilmen durch elektrochemische Polymerisation H * H N H N H N N N N N H H H * n Polypyrrol • • • Setzen Sie 100 mL einer wässrigen Lösung an, die 0.25 molar an Pyrrol und 0.01 molar an Natrium-p-toluolsulphonat sein soll. Füllen Sie so viel der Lösung in die Elektrolysezelle ein, bis das ITO ca. 5 mm eintaucht, aber die Krokodilklemme nicht feucht wird. Führen Sie folgende Messung zweifach aus. Stromstärke (µA) 300 400 500 500 600 600 600 • Zeit (min) 4 4 6 4 8 4 6 Danach wird der Polymerfilm mit Wasser gewaschen. Dann lassen die Filme bei Raumtemperatur trocken. Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 5 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang BNC Steckverbindung Hochspannungsquelle - + A Anode (ITO) Kathode (Pt) Lösung: 0.25 mol/L Pyrrol und 0.01 mol/L Natrium p-Toluolsulphonat Abb. 4. Versuchaufbau der Elektropolymerisation von Pyrrol Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 6 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Abb. 5. Das Foto der Versuchaufbau der Elektropolymerisation von Pyrrol Aufgabe 2 Herstellung dünner Filme von Poly(3-hexylthiophen) durch Rotationsbeschichtung Poly(3-hexylthiophen) oder P3HT Vorbereitung der Lösung: Vor der Beschichtung des Glases mit P3HT muss der Glas sauber gemacht werden. Die Bedienungsanleitung wie man Glas sauber machen kann finden Sie auf Seite 4. Sie müssen zwei Lösungen mit unterschiedlichen Konzentration vorbereiten. Spin-Coating von P3HT: Die Schichtdicke von P3HT nach dem Spin-Coating auf Glas wird durch folgende Parameter bestimmt: • Drehgeschwindigkeit • Beschleunigung • Dauer des Spin-Coating • Substratgröße • Qualität der vorbereiteten Glasoberfläche Sie müssen von jeder Konzentration zwei Proben herstellen, die mit unterschiedlichen Drehgeschwindigkeiten hergestellt werden. Das heißt, Sie haben 4 Proben für die VierPunkte-Messungen. Die Schichtdicke der hergestellten Film können Sie direkt aus der Abbildung 6 ablesen. Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 7 von 8 Universität Kassel, Fortgeschrittenenpraktikum, Lehramtstudiengang Abb. 6. Schichtdicke von P3HT mit unterschiedlichen Konzentrationen (in Chloroform) in Abhängigkeit der Drehgeschwindigkeit. Die Spin-Coating-Reihen sind mit 15s Coat-Zeit und 50 µL Material. Trocknung des P3HT: Abbildung 6 zeigt den Zusammenhang zwischen der Drehgeschwindigkeit und der Schichtdicke. Nach dem Spin-Coating wird der Film für ca. 10 min bei 55°C, dann für 15 Minuten bei 65°C auf einer heißen Platte getrocknet. Dazu wird die Probe mit einer Petrischale so abgedeckt, dass die Temperatur konstant bleibt, aber gleichzeitig ein gewisser Luftaustausch stattfinden kann. Aufgabe 3 Bestimmung der Leitfähigkeit durch Vier-Punkte-Messung. Es soll der Flächenwiderstand von verschiedenen Polypyrrolfilmen gemessen werden, die durch unterschiedliche Elektropolymerisations-Bedingungen hergestellt wurden. Messen Sie auch den Flächenwiderstand von P3HT. Daraus soll die entsprechende Leitfähigkeit bestimmt werden. Literatur 1 2 S. M. Sze and K. K. Ng, Physics of Semiconductors, John Wiley & Sons, New York, 2007. Handbook of Organic Conductive Molecules and Polymers, Edited by H. S. Nalwa, Vol. 2, Chapter 10. “Polypyrroles: from Basic Research to Technological Applications”, John Wiley and Sons, 1997. Versuch Leitfähige Polymere/Saragi Bearbeitungsstand September 2008 Seite 8 von 8