Elektrische Kleinantriebe

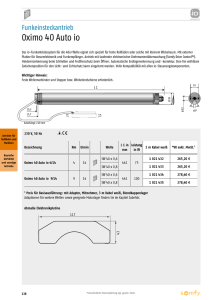

Werbung

6.

Elektrische Kleinantriebe

Gleichstrom-, Asynchron- und permanenterregte Synchronmaschinen können grundsätzlich für

kleine Leistungen bis zu wenigen Watt gebaut werden. Die Anforderungen an diese Maschinen

ergeben sich aus den Kennlinien und Betriebsbedingungen der angetriebenen kleinen Arbeitsmaschinen. Hierzu zählen:

•

Elektrowerkzeuge (Bohr-, Fräs- und Schleifmaschinen),

•

Haushaltgeräte (Staubsauger, Waschmaschinen, Trockner, Rührwerke, Schlagmühlen und

Fön).

Hauptsächlich drei verschiedene Motorarten kommen auf diesem Gebiet zum Einsatz, deren

Leistungen zwischen 50 W und 1,5 kW liegen.

•

Am weitesten verbreitet sind Motoren mit Kollektoren (Universalmotoren, Gleichstromreihenschlussmaschinen) und kollektorlose Motoren (Induktionsmotoren, Asynchronmaschinen). Sie können direkt an das Wechselstromnetz angeschlossen werden und stellen

kostengünstige Lösungen dar. Mit einfachen elektronischen Steuerungen können energiesparende, komfortable, geräuscharme und flexible Geräte realisiert werden.

•

Die Gruppe der elektronisch kommutierten, kollektorlosen Motoren umfasst Permanentmagnet-Synchronmotoren und geschaltete Reluktanzmotoren. Sie verbinden das hohe

Drehmoment und die variable Drehzahl des Universalmotors mit den Vorteilen des Induktionsmotors.

Spezielle Forderungen ergeben sich beim Einsatz in der

•

MSR-Technik (Stellantriebe, Lagegeber),

•

Büro- und Rechentechnik (Laufwerke in Rechnern, Drucker und Plotter)

und beim Einsatz in verschieden

•

Werkzeugmaschinen (Vorschubantriebe) und Industrierobotern.

Bei diesen Einsatzbeispielen treten die elektrischen Kleinantriebe als typische Bauglieder zur

Informationsnutzung in Erscheinung. Sie werden dabei über elektronische Stellglieder gespeist.

Mit elektronischen Stellgliedern, für die in diesem Leistungsbereich vor allem FET-Module zum

Einsatz kommen, lassen sich nahezu alle Forderungen an die Steuerung und Regelung der

Antriebe erfüllen.

•

Servomotoren

In der Vergangenheit wurden Gleichstrom-Kleinantriebe für Stellvorgänge vorzugsweise

eingesetzt. Heute werden Sie von permanenterregten synchronen Kleinantrieben verdrängt.

•

Schrittantriebe

Dort, wo keine Regelung notwendig ist, vorzugsweise in der Büro und Rechentechnik,

finden Schrittantriebe mit Permanentmagnetläufer in Wechselpolbauweise, mit Reluktanzläufer oder mit Permanentmagnetläufer in Gleichpolbauweise (Hybridmotor) Anwendung.

Synchrone Wechselstrom-Kleinmaschinen arbeiten mit einem Drehfeld, wobei der Ständer,

wie bei asynchronen Wechselstrommaschinen, entweder eine zweisträngige Wicklung mit

Kondensatorbeschaltung oder eine kurzgeschlossene Spaltpolwicklung erhält. Bei Spaltpolmaschinen unterteilt ein Schlitz den gesamten Polbogen in einen Hauptpol und einen Spaltpol, der

einen kräftigen Kurzschlussring erhält. Merkmale der Spaltpolmaschinen sind der einfache

Aufbau, das elliptische Drehfeld, der niedrige Wirkungsgrad (10 % bis 40 %) und die geringe

Leistung bis 150 W. Als Läufer gelangen permanentmagnetische Polsysteme, unsymmetrische

Magnetsysteme (Reluktanzmaschinen) und solche mit hartmagnetischen Werkstoffen (Hysteresemaschinen) zum Einsatz. Besondere Probleme ergeben sich bei der Erzeugung des

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

76

Anlaufdrehmoments bei permanenterregten Maschinen. Hier wird häufig der Läufer zusätzlich

mit einem Kurzschlusskäfig versehen, damit ein asynchrones Drehmoment gebildet werden kann.

Zur Gewährleistung eines sicheren Anlaufs ist die Kenntnis des Intrittfalldrehmoments MT der

jeweiligen Maschine notwendig. Dieses Moment ist abhängig vom Gesamtträgheitsmoment des

Antriebssystems Jges (MT = f{Jges/JM}). Synchronismus kann nur erreicht werden, wenn gilt:

J ges

M T0

(6.1)

MT =

- FI max

MW

1 - FI max J M

MT0 = Intrittfalldrehmoment, wenn Jges = JM (Maschinenträgheitsmoment);

FImax = max. Trägheitsfaktor.

6.1 Universalmotoren

Der Universalmotor wird dort eingesetzt, wo ein hohes Drehmoment und variable Drehzahl

benötigt werden. Dieser Motortyp, der mit Gleich- oder Wechselstrom versorgt werden kann, hat

in Hausgeräten die größte Verbreitung. Nachteilig sind der mäßige Wirkungsgrad und die

begrenzte Lebensdauer. Der direkte Betrieb am 230-V-Wechselspannungsnetz ist möglich.

Phasenanschnittsteuerung

Eine Drehzahlverstellung lässt sich bei Universalmotoren auf wirtschaftliche Weise durch eine

Phasenanschnitt-Steuerung mit einem Triac erreichen. Die hohen Spitzenwerte des Stromes

führen zu erheblichen Eisenverlusten. Ist der Triac nicht während der gesamten Vollschwingung

leitend, enthält der aus dem Netz entnommene Strom niederfrequente Oberschwingungen, deren

Amplituden die nach IEC-Norm zulässigen Werte übersteigen können.

Imot

Imot

Umot

UNetz

Umot

t

M

Universalmotor mit

Kollektoren im Wechselstrombetrieb bei TriacPhasenanschnittsteuerung

UNetz

Vorteile der Phasenanschnittsteuerung:

•

direkter Netzanschluss,

•

kostengünstige Lösung,

•

variable Drehzahl.

Nachteile der Phasenanschnittsteuerung:

•

starker Stromripple,

•

Kollektoren verursachen Störungen (Funkenbildung),

•

kurze Lebensdauer (3000 h).

Chopperansteuerung

Der Universalmotor lässt sich selbstverständlich mit einer gleichgerichteten Spannung versorgen,

die von einem MOS-FET mit hoher Frequenz getaktet wird. Das Variieren der Drehzahl erfolgt

durch Verändern der am Motor liegenden Spannung über das Tastverhältnis des GleichstromTiefsetzstellers.

Da die Spannung gleichgerichtet ist, ergibt sich eine geringere Stromwelligkeit mit der Folge

kleinerer Eisenverluste. Der Netzstrom ist nahezu sinusförmig, so dass die Oberschwingungen

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

77

gering sind. Der Netzfilter unterdrückt effizient die Chopperfrequenz (5 bis 20 kHz), so dass die

Oberschwingungsnorm IEC-1000-2-3 erfüllt werden kann.

Das pulsweitenmodulierte Signal wird vom Mikrocontroller erzeugt und über das MOS-TreiberIC an den Chopper-Transistor (MOS-FET) gegeben. Der MOS-Treiber schützt vor Kurzschlussund Überströmen. Der Mikrocontroller überwacht die Netzspannung und verwaltet die Schnittstelle zum Benutzer.

Imot

Umot

Imot

Umot

M

Power

MOS

t

UNetz

Universalmotor mit

Chopperansteuerung

UNetz

Vorteile der Chopperansteuerung:

•

geringer Stromripple,

•

weniger hörbares Geräusch,

•

höherer Wirkungsgrad.

Nachteile der Chopperansteuerung:

•

Schaltfrequenz 20 kHz,

•

HF-Filterung erforderlich.

Gegenüber der Phasenanschnittsteuerung steigt durch die Chopperansteuerung der Wirkungsgrad

erheblich, der Motor kann kleiner dimensioniert werden, die Lebensdauer der Kollektoren nimmt

zu, und der Netzstrom und die Oberschwingungen sinken.

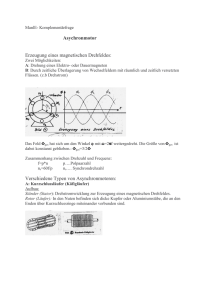

6.2 Induktionsmotoren

Induktionsmotoren (Asynchronmaschinen) werden als Antriebe für Pumpen, Kompressoren,

Kühlgeräte und Lüfter eingesetzt, bei denen es auf Laufruhe und lange Lebensdauer ankommt.

Die Drehzahl dieser, mit Wechselspannung betriebenen Motoren, lässt sich nicht ohne größeren

Aufwand variieren, weil sie durch die Netzfrequenz von 50 Hz bestimmt wird.

Das Ein- und Ausschalten der Induktionsmotoren am

Einphasennetz erfolgt mit einem Triac. Werden

beide Drehrichtungen gefordert, so ist ein zweiter

Triac vorhanden. Der Triac oder die beiden Triacs

werden von einem Mikrocontroller angesteuert, der

auch das Drehmoment überwacht, Über- und UnterUNetz

spannungen ausregelt und Hochlauframpen einhält

(Wechselstromstellerbetrieb).

Induktionsmotor mit Triac-Steuerung

für beide Drehrichtungen

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

78

Induktionsmotoren mit variabler Drehzahl

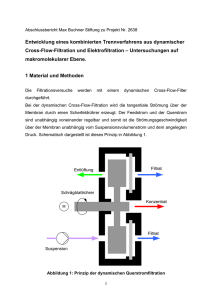

Um einen Einphasen-Induktionsmotor mit veränderlicher Drehzahl zu betreiben, muss er mit

einer Spannung angesteuert werden, deren Frequenz variabel ist. Auf wirtschaftliche Weise lässt

sich dies mit einem Umrichter aus vier Schaltern realisieren, der zwei achtstufige, um 90° phasenverschobene Rechteckwellen erzeugt. Die Amplitude der Spannung wird über das pulsbreitenmodulierte Signal des Mikrocontrollers an die Frequenz und damit an die Drehzahl angepasst.

Das Drehmoment ist im ganzen Frequenzbereich hoch.

Umot

Umot

UNetz

Drehzahlverstellbarer Einphasen-Induktionsmotor mit Umrichter-Steuerung

Die Ansteuerung der auf Masse bezogenen unteren IGBT's erfolgt mit einem doppelten LowSide-Treiber-IC. Zwei High-Side-Treiber übertragen das Ansteuersignal an die auf gleitendem

Potential arbeitenden High-Side-IGBT's. Die Treiber-IC's steuert direkt ein Mikrocontroller an.

6.3 Elektronikmotoren

Bei Elektronikmotoren werden die Nachteile der mechanischen Kommutierung der Ankerströme,

wie sie bei Gleichstrommaschinen auftreten, durch den Einsatz einer elektronischen

Kommutierung vermieden. Zweckmäßigerweise werden die Ankerwicklungen im Ständer der

Maschine angeordnet, so dass bei Verwendung eines dauermagnetisch erregten Läufers (Polrad

besteht aus Ferriten, Al-Ni-Co- bzw. Sm-Co-Magneten) oder eines Reluktanzläufers kein

Schleifkontakt auftritt. Zur zyklischen Selbstweiterschaltung der Ankerströme ist eine Erfassung

der Pollage erforderlich.

Synchronmotor mit Permanentmagnet

Geschalteter Reluktanzmotor

Der Elektronikmotor, bestehend aus Synchronmotor mit Permanentmagnet und elektronischer

Kommutierung, wird auch als kollektorloser (bürstenloser) Gleichstrommotor bezeichnet. Diese

ausgereifte Technologie ist besonders laufruhig.

Mit geschalteten Reluktanzmotoren (Switched Reluctance Motor, SRM) können Drehzahlen bis

n = 50000 min-1 erzielt werden.

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

79

Bei der Permanentmagneterregung ist kein der Ständerspannung voreilender Strom möglich. Als

Stellglieder kommen nur selbstgelöschte Wechselrichter mit Gleichspannungszwischenkreis in

Betracht. Die geringe Anzahl der Wicklungsstränge beim Elektronikmotor (vorwiegend drei), im

Vergleich zur großen Anzahl von Kommutatorlamellen bei Gleichstrommaschinen, erfordert

oftmals besondere Maßnahmen bei der Magnetkreisgestaltung. Zur Erzielung eines guten Rundlaufs bei kleinen Drehzahlen ist die Magnetkreisgestaltung von besonderer Bedeutung.

Das Betriebsverhalten und die Steuermöglichkeiten lassen sich anschaulich im polradorientierten

Koordinatensystem beschreiben. Zur Realisierung der polradorientierten Steuerung sind folgende

Voraussetzungen im stationären und dynamischen Betrieb zu erfüllen:

•

Erfassung der Polradlage,

•

Ermittlung des Ständerstromvektors mit Hilfe eines Stellgrößenrechners aus dem Sollwert

des Motordrehmoments und der Polradlage,

•

Einprägung des Ständerstromvektors in Form dreier zeitlich variabler Strangströme in den

Anker.

Der dafür vorzusehende Aufwand für Motor, Stellglied, Ansteuerung und Regelung hängt vor

allem vom konkreten Einsatzzweck ab. Bei Elektronikmotoren, die als Synchron-Servoantriebe

für Werkzeugmaschinen und Industrieroboter eingesetzt werden, ist dieser Aufwand hoch.

Vorteile von Synchron-Stellantrieben gegenüber Gleichstromstellantrieben:

•

höhere Zuverlässigkeit

•

Wartungsarmut

•

im Läufer der Maschine prinzipbedingt keine Verlustleistung

•

kleines Massenträgheitsmoment, dadurch günstiges dynamisches Betriebsverhalten

•

hohe Ansprüche an die Rundlaufeigenschaften im Bereich kleinster Drehzahlen sind

realisierbar

Die dynamische Entkopplung von elektrischen und mechanischen Ausgleichsvorgängen wird

durch Stellglieder mit hoher Dynamik und Strangstromregelungen erreicht. Hierfür sind

Transistor-Pulswechselrichter und nichtlineare Stromregler (Zweipunktregler) geeignet. Bei

lagegeregelten Stellantrieben in der MSR-Technik bietet sich die Möglichkeit, für die Zustandsgrößen Polradwinkel, Drehzahl und Lageposition einen gemeinsamen mechanischen

Messwertgeber zu verwenden.

Bei Kleinantrieben mit geringen Anforderungen an den Stellbereich wird meistens nur die

hochgenaue Drehzahlstabilität dieser Antriebe genutzt. Hier kommen Synchronmotoren mit

Permanentmagnetläufer oder geschaltete Reluktanzmotoren mit einfachen optischen Pollagesensoren (Rotor-Positionsgeber) zum Einsatz.

+

Umot

T1

HSD

T3

T5

T1

T3

HSD

T3

HSD

T5

SM

T5

MC

PWM

T2

T4

T6

T2

LSD

T4

Prinzipschaltung eines

Synchron-Stellantriebes

T6

T4

T6

_

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

80

Der selbstkommutierende Synchronmotor mit Permanentmagnetläufer wird durch die übliche

Dreiphasen-Brücke (T1 - T6 mit antiparallelen Dioden) angesteuert, die die drei Motorphasen

nacheinander mit Spannung beiderlei Polarität versorgt. Der Mikrocontroller MC erhält über die

drei Rotor-Positionsgeber die Rotorposition (Polradlage) und steuert direkt die Transistoren an,

um auf diese Weise die Phasenwicklungen sequentiell zu kommutieren. Die Transistoren T1, T3

und T5 werden über je einen High-Side-Treiber-IC (HSD) und die Transistoren T2, T4 und T6

über das Dreifach-Low-Side-Treiber-IC (LSD), das gleichzeitig die Spannungsregelung mittels

PWM und Stromüberwachung übernimmt, angesteuert.

Der geschaltete Reluktanzmotor (Switched Reluctance Motor, SRM) wird üblich über eine

asymmetrische Halbbrückenstruktur für jede Wicklung angesteuert. Der hohe Aufwand für diese

Schaltung entspricht der Prinzipschaltung eines Synchron-Stellantriebes; sie ist jedoch vielseitig

und robust.

+

T1

Umot

HSD

PWM

T1

MC

T2

T3

T4

T2

LSD

T3

T4

T3

T4

-

Kostengünstige Ansteuerung eines Dreiphasen-SRM mit nur einem Rotor-Positionsgeber

Eine kostengünstige Ansteuerung eines Dreiphasen-SRM mit nur einem Rotor-Positionsgeber

und vier Transistoren (T1 - T4), z.B. für Haushaltsgeräte, zeigt die obige Schaltung. Nur der

High-Side-Transistor T1, der die Spannung über das PWM-Signal entsprechend der Drehzahl

variiert, und die zugehörige Diode werden mit hoher Frequenz geschaltet. Sie müssen für die

nacheinander auftretenden Ströme der drei Phasen dimensioniert werden.

Die kostengünstigste Lösung stellt der Einphasen-SRM mit zwei Transistoren und zwei

Freilaufdioden dar. Dieser Antrieb ist ausschließlich für hohe Drehzahlen geeignet.

6.4 Schrittantriebe

Schrittmotoren sind eine Sonderbauform der Synchronmaschine. Das Ständerdrehfeld dreht sich

allerdings sprungartig um den Drehwinkel = n · und nimmt den Permanentmagnet- oder Reluktanzläufer mit. Zu einem Schrittmotorenantrieb gehört immer ein dem Motor zugeordnetes

Ansteuergerät, in dem eine Programmeinheit die Steuerbefehle verarbeitet und der Leistungsstufe

zuführt. Diese liefert aus einem Netzteil die erforderliche Impulsfolge zur Speisung der einzelnen

Wicklungsstränge.

Der Ständer hat entweder eine Mehrphasenwicklung, oder mehrere Ständerpakete sind zu einer

sog. Mehrständerausführung zusammengesetzt. Die einzelnen Phasen bzw. Ständerspulen werden

fortlaufend mit Stromimpulsen eingespeist. Es ergibt sich eine diskrete Lageänderung des magnetischen Feldes. Schrittmotoren wandeln so elektrische Steuerbefehle in proportionale Winkelschritte um. Die Welle dreht sich bei jedem Steuerimpuls mit einem Schritt um den Winkel

weiter. Bei schneller Folge der Impulse geht die Schrittbewegung in eine kontinuierliche Drehbewegung über. Der Schrittmotor kann beliebige Schrittfolgen in beiden Drehrichtungen ohne

Schrittfehler ausführen. Die Position der Läuferstellung des Schrittmotors entspricht dem Erregungszustand der Spulen und damit der Polarität der Ständerpole. Wird diese Polarität durch UmG. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

81

kehrung der Erregerstromrichtung nach einem festgelegten Schaltrhythmus geändert, so stellt sich

der Läufer schrittweise auf die jeweils neue Position ein.

1

1

2

3

4

1

2 3

2

4

3

Ansteuergerät

Programmeinheit

Leistungsstufe

Schrittmotor

Schrittmotorenantrieb

Schrittmotoren werden als permanenterregte Motoren, als Reluktanzmotoren oder als Hybridmotoren mit m = 2 bis m = 5 Wicklungssträngen ausgeführt.

• Permanenterregte Motoren in Wechselpol-Bauweise besitzen einen zylindrischen Ferritläufer, der entlang des Umfangs mehrpolig magnetisiert ist, wobei man mit p 12 und m = 2

Wicklungssträngen Schrittwinkel von

7,5° erreicht. Dieser Motortyp ist preiswert und hat

eine gute Dämpfung und durch den Dauermagneten auch im stromlosen Zustand ein Selbsthaltemoment.

• Reluktanzmotoren besitzen einen Läufer aus einem weichmagnetischen Zahnrad, das sich

entsprechend den bestromten Ständerwicklungen in deren Magnetfeld einstellt. Durch die

Nut-Zahnfolge wird der veränderliche magnetische Widerstand zur Drehmomentbildung verwendet. Man erreicht mit Reluktanzmotoren Schrittwinkel von < 1°, hat kein Selbsthaltemoment (Gl. 2.35) und eine schlechte Dämpfung.

• Hybridmotoren sind permanenterregte Motoren in Gleichpol-Bauweise mit einem Läufer aus

einem axial magnetisierten Dauermagneten, der beidseitig gezahnte Polschuhe aus Weicheisen enthält. Die Zähne beider Ringe sind gegeneinander um eine halbe Teilung versetzt und

bilden auf der einen Seite nur Nord- auf der anderen nur Südpole. Der Ständer besitzt ebenfalls gezahnte Pole für eine meist fünfsträngige Wicklung. Hybridmotoren sind vor allem für

große Drehmomente die wichtigste Bauform. Man erreicht Schrittwinkel < 1°, eine gute

Dämpfung und ein Selbsthaltemoment.

Permanentmagnete

Zahnung

N

S

S

N

S

N

S

S

S

N

weichmagnetischer Werkstoff

Permanentmagnetläufer

Hybridmotor mit PermanentReluktanzläufer

in Wechselpolbauweise

magnetläufer in Gleichpolbauweise

Läuferausführungen von Schrittmotoren

Der Schrittwinkel lässt sich allgemein angeben zu:

=

360

2 m p

(6.2)

m = Phasenzahl

G. Schenke, 2.2015

p = Polpaarzahl des Läufers

Elektrische Antriebe

FB Technik, Abt. E+I

82

Die Wirkung einer Zahnung der Ständerpole zur Realisierung kleiner Schrittwinkel kann an

einem viersträngigen Motor mit acht Ständerpolen (m = 4), die jeweils fünf Zähne aufweisen,

gezeigt werden.

A

Aufbau von Ständer und Läufer eines

Reluktanzmotors mit gezahnten Ständerpolen

B

C

D

50/8 · n2

A

Bei erregter Ständerwicklung A befinde sich der

Läufer (p = 25) mit 50 Zähnen in Lage 1, d.h. der

Stellung maximalen Leitwerts zwischen Pol A

und den Läuferzähnen. Wird jetzt der Strang B

erregt, so springt der Läufer in die neue Lage 2

mit ebenfalls optimaler magnetischer Zuordnung.

Da die Ständerpolteilung das 50/8 = 6,25fache

der Läuferzahnteilung n2 beträgt, entspricht die

Lage 2 einer Drehung um 0,25 · n2. Der

Schrittwinkel des Motors beträgt damit = 1,8°.

B

----- 1

Läuferzahnstellung vor (1)

und nach (2) einem Schritt

n2

----- 2

n2/4

Um ein möglichst hohes Drehmoment zu erreichen, werden meist gleichzeitig mehrere Stränge

bestromt. Die Art und Reihenfolge in der dieses geschieht, ermöglicht verschiedene Schrittarten.

Vollschritt: Es werden stets alle m oder immer m - 1 Wicklungen bestromt. Für einen

zweisträngigen Schrittmotor ergeben sich bei m bestromten Wicklungen die unten eingetragenen Feldlagen mit einem Schrittwinkel von 90°.

Halbschritt: Die Bestromung wechselt zwischen m und m - 1 Wicklungen. Man erhält jetzt 8

Feldlagen mit einem Schrittwinkel von 45°. Weil nacheinander eine oder zwei Wicklungen

erregt sind, ändert sich die Ständerdurchflutung im Verhältnis 1 : 2 entsprechende Feldund Drehmomentenschwankungen sind die Folge. Bei Motoren mit m = 5 sind die

Unterschiede nur gering.

2

I1

1

4

I1

I2

3

3

I1

t

5

4

1

2

2

3

4 1

6

t

1

7

8

12345678123

I2

I2

Vollschrittbetrieb

Halbschrittbetrieb

Schrittmotor (m = 2), Feldlagen und Wicklungsströme

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

83

Neben dem Vollschritt- und Halbschrittbetrieb, die sich bei den meisten Ansteuergeräten

wahlweise einstellen lassen, wird manchmal auch ein sogenannter Minischrittbetrieb (ministep)

vorgesehen. Hier werden die Wicklungsströme mit einer aufwendigen Elektronik pulsweitenmoduliert geschaltet, was die Anzahl der Feldlagen wesentlich erhöht.

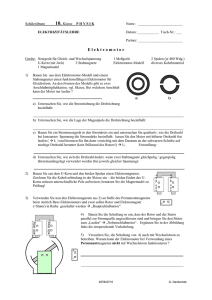

Ansteuerschaltungen der Ständerwicklung

• Bei unipolarer Speisung erhält jeder Pol zwei Wicklungen, von denen jede eine Stromrichtung

übernimmt. Die Elektronik ist mit zwei Schalttransistoren je Pol einfach, die Motorausnützung

aber ungünstig, da stets nur 50% des Wicklungsraumes bestromt ist.

• Bei bipolarer Speisung fließt der Strom in nur einer Strangwicklung je Pol. Beide Stromrichtungen werden durch die doppelte Zahl an Schalttransistoren erreicht. Da die Motorausnützung bei bipolarer Speisung günstiger ist, wird diese Ansteuerschaltung bei hohen Drehmomenten bevorzugt eingesetzt.

Unipolare Speisung

Bipolare Speisung

Ansteuerprinzip eines Schrittmotors

Statisches Drehmoment

Wird ein Schrittmotor bei erregtem Ständerstrang aus seiner Nulllage ausgelenkt, so entwickelt er

ein Rückstellmoment, das nahezu sinusförmig verläuft (Kurve 1). Erreicht die Auslenkung den

Schrittwinkel

= - , so erhält man das Kippmoment MK, das auch als Haltemoment MH

bezeichnet wird.

Ist der Motor nun dauernd mit einem

Gegenmoment MW belastet, so kann der

M

MK

Läufer nicht mehr die Leerlaufstellung

mit = 0° einnehmen, sondern er bleibt

M

M

um den Winkel zurück (Polradwinkel

der belasteten Synchronmaschine). Mit

MW

dem nächsten Stromimpuls erhält die

Momentenkurve die neue Lage 2 und der

Läufer kann mit dem Beschleunigungsmoment M = M - MW einen Schritt mit

dem Winkel ausführen. Es bleibt also

bei dem einmaligen Winkelfehler , d.h.

bei n Steuerimpulsen entsteht eine Ver-MK

1

2 drehung um den Winkel n · - .

Statisches Drehmoment und Lastwinkel eines Schrittmotors

Der Motor kann den nächsten Schritt ausführen, solange das Lastmoment MW kleiner als der

Momentenwert im Schnittpunkt der Kurven 1 und 2 ist. Schrittfehler treten auf, wenn MW > MK

ist. Schrittfehler können im quasistationären Betrieb auftreten, wenn M W

M WK / 2 ist.

Drehmoment-Frequenzdiagramm

Mit welchen Drehmomenten ein Schrittmotor ohne außer Tritt zu fallen, d.h. ohne Schrittfehler

bei einer bestimmten Steuerfrequenz betrieben werden kann, wird durch die GrenzfrequenzKennlinien angegeben.

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

84

Drehmoment-Frequenzdiagramm eines

Schrittmotors

M

Aj

MAm

B

A0

A

AnlaufgrenzfrequenzKennlinie

MBm

B

f Bm

fA0m

fAm

fB0m

Betriebsgrenzfrequenz-Kennlinie

fS

Kurve A0 gibt die jeweilige Startgrenzfrequenz für JW = 0 an und begrenzt damit den Startbereich

in dem der Motor ohne Schrittfehler mit einem bestimmten Lastträgheitsmoment JW anlaufen und

anhalten kann. Bei JW > 0 sind dann Wertepaare wie Anlaufgrenzfrequenz fAm und Anlaufgrenzmoment MAm zulässig. Bei der maximalen Anlauffrequenz fA0m ist nur noch Leerlauf

möglich. Nach dem Anlauf kann der Motor innerhalb der Betriebsgrenzkurve B arbeiten.

Das verfügbare Drehmoment verringert sich bei höherer Steuerfrequenz, weil die Wicklungsströme innerhalb der Stromflussdauer ts immer stärker von der idealen Rechteckform abweichen.

Stromversorgung

Beim Aufschalten einer Gleichspannung UN steigt der Strom exponentiell mit der Zeitkonstanten

= L/R des Wicklungsstranges an, d.h. der für das volle Drehmoment erforderliche Endwert des

Stromes IN = UN/R wird erst ungefähr bei ts > 5 · erreicht.

Im Konstantspannungs-Betrieb schaltet man zur Erhöhung der zulässigen Steuerfrequenz meist

einen ohmschen Vorwiderstand in den Wicklungsstrang und reduziert damit die Zeitkonstante

entsprechend.

L+

i

i2

RV

i1

i

R0

U0

yn

T

L-

i1 ohne und i2 mit Vorwiderstand RV

L

2

1

t

Schaltung und Stromverlauf eines unipolar

angesteuerten Wicklungsstranges

Eine wesentliche Erhöhung des Frequenzbereichs kann man durch Ausführung der Ansteuereinheit mit Konstantstrom-Betrieb erreichen. Hier erhält die Motorwicklung eine höhere

Spannung als UN aufgeschaltet, so dass der Strom schneller auf einen oberen Grenzwert Iog

ansteigt. Jetzt wird die Spannung solange abgeschaltet, bis der Strom wieder auf einen unteren

Wert Iug gesunken ist und danach erneut Spannung angelegt. Man stellt den Strommittelwert IN

also in einem Taktbetrieb (Chopperbetrieb) ein, dessen Frequenz wesentlich über der Steuerfrequenz liegt.

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

85

L+

Stromregler

T4

T3

i1(T1, T3)

i1(T1, D2)

U0

y1

D2

D1

T1

y2

T2

Rm

L-

i1

Schaltung und Stromverlauf

eines bipolar angesteuerten

Wicklungsstranges

Iog

Iug

Die Transistoren T3 und T4 übernehmen neben dem Ansteuern der

Wicklungsstränge zusätzlich die

Stromreglerfunktion.

T3

T1

D2 T3 D2 T3 D2 T3 D2 T3 D2 T3

T1 T1 T1 T1 T1 T1 T1 T1 T1 T1

t

Gegenüberstellung unipolare und bipolare Ansteuerung

Die unipolare Ansteuerung wendet man vorwiegend für kleine Leistungen an.

Vorteile: •

einfacher Aufbau,

•

geringerer Preis durch wenige Leistungsbauelemente.

Nachteile: •

maximal 50% der Wicklungsstränge sind gleichzeitig stromdurchflossen

•

Zusatzverluste durch Vorwiderstände,

•

Stromreduzierung bei Motorerwärmung durch Widerstandszunahme.

Die bipolare Ansteuerung wird vorwiegend bei höheren Leistungen und hohen dynamischen

Forderungen eingesetzt.

Vorteile: •

alle Wicklungsstränge können gleichzeitig Strom führen,

•

kein Zusatzaufwand an Leistungsbauelementen bei Stromregelung

•

geringe Verlustleistung,

•

im Stromreglerbetrieb keine Temperaturabhängigkeit des Stroms.

Nachteile: •

grundsätzlich höherer Aufwand an Leistungsbauelementen,

•

größerer Schaltungsaufwand.

G. Schenke, 2.2015

Elektrische Antriebe

FB Technik, Abt. E+I

86