Intelligente Antriebe für die Industrie

Werbung

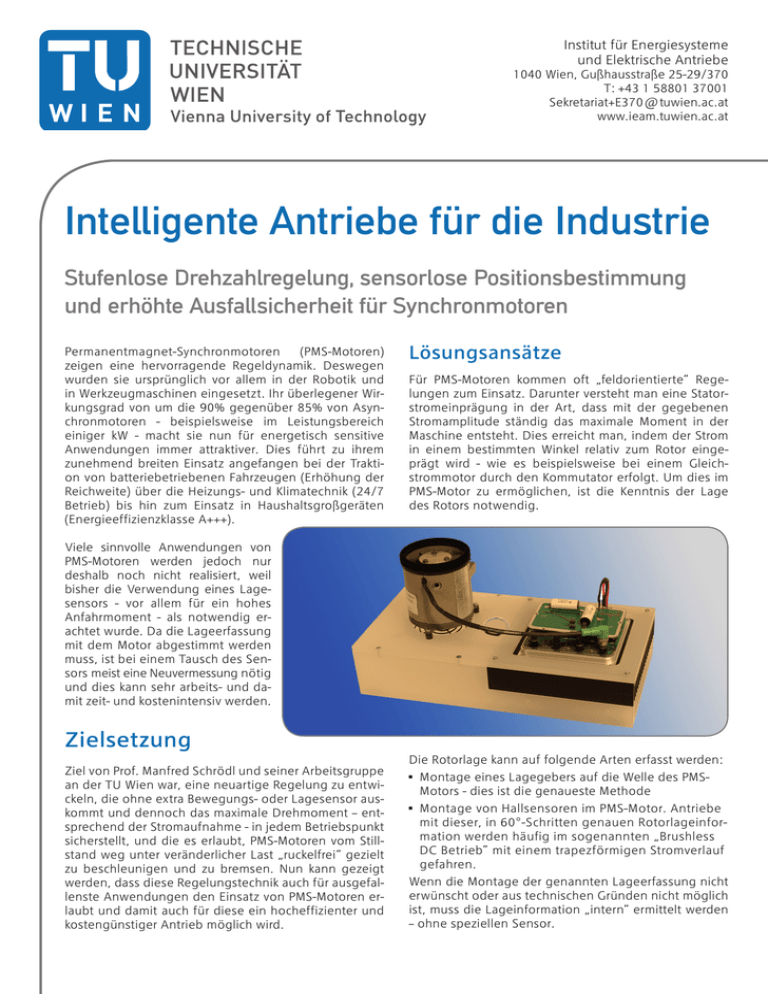

Institut für Energiesysteme und Elektrische Antriebe 1040 Wien, Gußhausstraße 25-29/370 T: +43 1 58801 37001 [email protected] www.ieam.tuwien.ac.at Intelligente Antriebe für die Industrie Stufenlose Drehzahlregelung, sensorlose Positionsbestimmung und erhöhte Ausfallsicherheit für Synchronmotoren Permanentmagnet-Synchronmotoren (PMS-Motoren) zeigen eine hervorragende Regeldynamik. Deswegen wurden sie ursprünglich vor allem in der Robotik und in Werkzeugmaschinen eingesetzt. Ihr überlegener Wirkungsgrad von um die 90% gegenüber 85% von Asynchronmotoren - beispielsweise im Leistungsbereich einiger kW - macht sie nun für energetisch sensitive Anwendungen immer attraktiver. Dies führt zu ihrem zunehmend breiten Einsatz angefangen bei der Traktion von batteriebetriebenen Fahrzeugen (Erhöhung der Reichweite) über die Heizungs- und Klimatechnik (24/7 Betrieb) bis hin zum Einsatz in Haushaltsgroßgeräten (Energieeffizienzklasse A+++). Lösungsansätze Für PMS-Motoren kommen oft „feldorientierte“ Regelungen zum Einsatz. Darunter versteht man eine Statorstromeinprägung in der Art, dass mit der gegebenen Stromamplitude ständig das maximale Moment in der Maschine entsteht. Dies erreicht man, indem der Strom in einem bestimmten Winkel relativ zum Rotor eingeprägt wird - wie es beispielsweise bei einem Gleichstrommotor durch den Kommutator erfolgt. Um dies im PMS-Motor zu ermöglichen, ist die Kenntnis der Lage des Rotors notwendig. Viele sinnvolle Anwendungen von PMS-Motoren werden jedoch nur deshalb noch nicht realisiert, weil bisher die Verwendung eines Lagesensors - vor allem für ein hohes Anfahrmoment - als notwendig erachtet wurde. Da die Lageerfassung mit dem Motor abgestimmt werden muss, ist bei einem Tausch des Sensors meist eine Neuvermessung nötig und dies kann sehr arbeits- und damit zeit- und kostenintensiv werden. Zielsetzung Ziel von Prof. Manfred Schrödl und seiner Arbeitsgruppe an der TU Wien war, eine neuartige Regelung zu entwickeln, die ohne extra Bewegungs- oder Lagesensor auskommt und dennoch das maximale Drehmoment – entsprechend der Stromaufnahme - in jedem Betriebspunkt sicherstellt, und die es erlaubt, PMS-Motoren vom Stillstand weg unter veränderlicher Last „ruckelfrei“ gezielt zu beschleunigen und zu bremsen. Nun kann gezeigt werden, dass diese Regelungstechnik auch für ausgefallenste Anwendungen den Einsatz von PMS-Motoren erlaubt und damit auch für diese ein hocheffizienter und kostengünstiger Antrieb möglich wird. Die Rotorlage kann auf folgende Arten erfasst werden: • Montage eines Lagegebers auf die Welle des PMSMotors - dies ist die genaueste Methode • Montage von Hallsensoren im PMS-Motor. Antriebe mit dieser, in 60°-Schritten genauen Rotorlageinformation werden häufig im sogenannten „Brushless DC Betrieb” mit einem trapezförmigen Stromverlauf gefahren. Wenn die Montage der genannten Lageerfassung nicht erwünscht oder aus technischen Gründen nicht möglich ist, muss die Lageinformation „intern“ ermittelt werden – ohne speziellen Sensor. Unter einer sensorlosen Regelung für PMS-Motoren ist der Verzicht auf einen externen Sensor zu verstehen, der die Lage ermittelt. Diese wird „intern“ bestimmt: Im oberen Drehzahlbereich wird ein so genanntes SpannungsModell (EMK-Modell) verwendet, das die Rotorposition unter Zuhilfenahme von elektrischen Maschinenmodellen ermittelt. Bei kleinen Drehzahlen und im Stillstand versagt diese Methode allerdings, da die induzierte Spannung hier zu klein bzw. gleich Null ist. Diesen unteren Drehzahlbereich abzudecken, erlaubt die von Prof. Schrödl erfundene INFORM-Methode. Die INFORM-Methode nützt die magnetischen Eigenschaften des PMS-Motors. Der Aufbau des Motors zeigt eine Asymmetrie, die von der Stellung des Rotors bestimmt ist. Durch Auswertung von Testimpulsen kann somit die Rotorposition bestimmen werden. Ergebnisse Um den gesamten Drehzahlbereich mit einer sensorlosen Lageerfassung abzudecken, wird die INFORMMethode mit dem EMK-Modell kombiniert. Dabei wird das jeweilige Verfahren nur in jenem Drehzahlbereich eingesetzt, in dem es optimal funktioniert. Die INFORM-Methode wird im Stillstand und bei kleinen Drehzahlen angewendet, weil in diesem Bereich das EMK-Modell versagt. Bei höheren Drehzahlen steigt ohne Gegenmaßnahmen die Winkelabweichung der INFORM-Messung auf Grund der nicht konstanten Rotorposition während einer INFORM-Messung. Da dort das EMK-Modell aber bereits funktioniert, kann auf dieses Modell gewechselt werden. So kann der gesamte Drehzahlbereich, von Null weg, sensorlos abgedeckt werden. Das volle Moment der Maschine steht bereits ab Stillstand - innerhalb einiger Millisekunden - zur Verfügung. Nutzen für Sie Sie können auf den Einsatz von zusätzlichen Bewegungsoder Lagesensoren verzichten, der Verkabelungsaufwand sinkt, die Fehleranfälligkeit wird reduziert und der Bauraum der elektrischen Maschine wird kleiner. Ermittelte Rotorposition yINFORM INFORM steht für „INdirekte Flussermittlung durch Online-Reaktanz-Messung“ und bedeutet: • Auswertung von Stromanstiegen zufolge Spannungspulsen des Umrichters • Stromänderungszeiger (Trajektorie) bewegt sich bei drehendem Rotor entlang einer offsetbehafteten Kreisbahn (vergleiche yINFORM in der Abbildung) • Bahngeschwindigkeit ist gleich der doppelten Rotorgeschwindigkeit • Rückschluss von Kreisbahn auf die Rotorposition benötigt die Korrektur des Offsets des Kreises - ist durch geschickte Wahl der Testimpulse möglich • Trajektorie korreliert mit der Rotorposition und kann für weitere feldorientierte Regelung verwendet werden Die INFORM-Methode bestimmt die Richtung maximaler magnetischer Leitfähigkeit. Die ermittelte Rotorposition unterscheidet nicht zwischen der Nord- und Süd-Richtung des Rotors und weist somit eine doppelte Periodizität gegenüber der mechanischen Lage auf. Im Zuge der Startpositionsbestimmung wird diese Winkelzweideutigkeit eliminiert. Dies geschieht pro Startvorgang lediglich einmal und dauert typischer Weise nur wenige Millisekunden. Sie benötigen keinen Abgleich zwischen Lageerfassung und Position der Magnete im Motor selbst. Sie können etwaige Verdrahtungs- und Wartungsfehler in der Verbindung zwischen Sensor und Regler ausschließen! Ihr Antrieb verfügt über volles Startmoment, vom Stillstand weg! Ihr Antrieb kann kurzzeitig sogar über den Nennstrom der Maschine hinaus gefahren werden und die Kontrolle über den Hochlaufvorgang bleibt gegeben, die Gefahr des Blockierens wird reduziert! Die TU Wien ist Ihnen behilflich, diese Technologie zur Regelung von anspruchsvollen Antrieben im Bereich von wenigen Watt bis zu vielen Kilowatt einzusetzen. Ansprechpartner: O.Univ.Prof. Dr. Manfred Schrödl TU Wien Institut für Energiesysteme und Elektrische Antriebe +43 (1) 58801 370212 [email protected] TU Wien - Forschungsmarketing