Technische Fachhochschule Berlin LABOR FÜR

Werbung

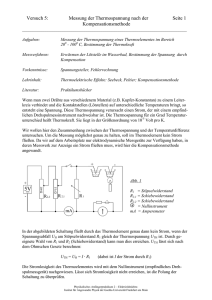

LABOR FÜR REGELUNGSTECHNIK und PROZEßSIMULATION Technische Fachhochschule Berlin Industrielle Temperaturmessung I+II University of Applied Sciences 0.Ziel und Zweck Druck und Temperatur sind Zustandsgrößen, die in der Verfahrenstechnik, Umwelttechnik und der (konventionellen und alternativen) Energieerzeugung zur Prozessführung häufig gemessen werden. Als Beispiel für die Anwendung und die Probleme der Meßtechnik in diesen Branchen soll die Temperaturmessung näher untersucht werden. Für den Einsatz in einer technischen Anlage sind folgende Informationen zu den verschiedenen industriellen Temperaturmeßsystemen wichtig, die auch in der Übung erarbeitet werden sollen: • • • • • Bauweise und Abmessungen der Sensoren (Meßfühler), Einbaumöglichkeiten, Einsatzbedingungen (zulässige Drücke und Temperaturen), Meßbereiche, Störeinflüsse, Berührungs- oder berührungslose Meßsysteme, Dynamik der Meßsysteme (Zeitverhalten), Meßwertübertragung, Auswerteverfahren, Korrekturen, Kalibrierung, Eichung Fehlereinflüsse, Auflösung und erzielbare Genauigkeit der Temperaturmessungen. Lernziel: Verschaffen Sie sich einen Einblick in den Aufbau, die Einsatzweise, die Genauigkeit, die Fehler- und Korrekturmöglichkeiten, die Auswertemöglichkeiten der verschiedenen Temperaturmeßsysteme. Dazu messen Sie vorgegebene Temperaturen mit den verschiedenen Sensoren und werten die Ergebnisse normgerecht aus (lesen Sie dazu Kapitel 5 vor dem Versuch!). Die Übung gibt auch einen Einblick in die Methoden der rechnergestützten Meßwerterfassung. 1.Grundlagen 1.1. Thermodynamische Temperaturskala Die Temperatur ist als Maß für die innere Energie eines Körpers eine Zustandsgröße. Zwischen der Temperatur und anderen physikalischen Eigenschaften eines Körpers besteht in vielen Fällen eine eindeutige (nicht immer lineare) Beziehung, so z.B. mit den Größen • • • • • • • • • • • Länge, Volumen, Dichte Druck Elektrische Kontaktspannungen bzw. Ladungsverteilung Elektrischer Widerstand, Strom-Spannungs-Kennlinie Magnetischer Widerstand Elektrisches Rauschen Emission von Strahlung Lichtbrechung, Lichtabsorption, Reflexion Aggregatzustand bzw. Kristallstruktur Schwingungsverhalten (Resonanz, Eigenfrequenz, Dämpfung) Schallgeschwindigkeit, Wärmeleitfähigkeit, Dielektrizitätskonstante Zur Festlegung einer allgemeingültigen Temperaturskala sind diese Größen aber wenig geeignet, weil die Zusammenhänge stoffspezifisch sind. Thermodynamisch wird die Temperatur T daher über den Wirkungsgrad eines idealen CarnotProzesses definiert. Da Wärmemengen als eine Form der Energie prinzipiell meßbar sind, ist der Temperaturwert damit bis auf einen Proportionalitätsfaktor α bestimmbar (Hinweis: im Wirkungsgrad hebt sich α im Zähler und Nenner heraus, es bleiben nur Temperaturen übrig): Q = α*(T2-T1) ==> T2-T1 = Q/α ==> η = 1- T 2/T1 = 1 – Qab/Qzu Durch Kalibrierung an einem Fixpunkt, z.B. dem Tripelpunkt von Wasser mit Ttr = 273,16 K , ist die gesamte thermodynamische Temperaturskala eindeutig und reproduzierbar festgelegt. © doc Seifert WS 08/09 Seite 1 von 24 Temperaturmessung 1.2 Temperaturskala des Gasthermometers Für technische Temperaturmessungen eignet sich die o.a. Definition wegen der aufwendigen Meßtechnik und der nicht immer idealen Prozessbedingungen wenig. Die thermodynamische Temperaturskala wird daher im Labor mit geeigneten Gasthermometern aufgrund der Zustandsgleichung eines Gases bestimmt. Da einige Gase (He, H2) nahezu ideales Verhalten zeigen, kann durch Druck- und Volumenmessung bei entsprechendem Aufwand die Temperatur sehr genau bestimmt werden: aus p⋅V = m⋅R⋅T folgt: T = p⋅V/m⋅R 1.3 Internationale Temperaturskala (ITS) Für Messungen in der industriellen Praxis wird eine empirische, leicht reproduzierbare Skala benutzt: die Internationale Temperaturskala (ITS '90), die die IPTS (Internat. Praktische Temperaturskala) von 1968 abgelöst hat. In Deutschland ist die ITS zugleich gesetzliche Temperaturskala. Thermodynamische und gesetzliche Temperaturskala stimmen im Rahmen der möglichen Meßgenauigkeit überein. Die Skala der ITS wird durch eine Anzahl von Gleichgewichtstemperaturen (Temperaturen beim Phasengleichgewicht) als Fixpunkte definiert, die überall auf der Erde herstellbar sind und zum Kalibrieren der Meßgeräte genutzt werden. Temperaturen zwischen den Fixpunkten werden mit Hilfe genormter Meßinstrumente und in der ITS festgelegter Interpolationsformeln ermittelt. (Hinweis: Der Siedepunkt von Wasser bei 100°C und der Eispunkt bei 0°C sind keine Fixpunkte der ITS '90!). Fixpunkt FP-Art IPTS-68 ITS-90 in °C in °C ---------------------------------------------------------------------------Argon TP -189,352 -189,3442 Sauerstoff TP -218,789 -218,7916 Quecksilber TP -38,842 -38,8344 Wasser TP +0,01 +0,01 Gallium SP 29,772 29,7646 Indium EP 156,634 156,5985 Zinn EP 231,9681 231,928 Blei EP 327,502 Zink EP 419,58 419,527 Aluminium EP 660,46 660,323 Silber EP 961,93 961,78 Gold EP 1064,43 1064,18 Kupfer EP 1084,88 1084,62 ----------------------------------------------------------------------------TP=Tripelpunkt EP=Erstarrungspunkt SP=Siedepunkt Fixpunkte der ITS `90 Oberhalb des Gold- bzw. Kupferpunktes ist die Temperaturskala durch Messung der spektralen Strahldichten L(T) der von Körpern ausgesandten Strahlung festgelegt (Strahlungspyrometrie). 1.4 Temperatur-Einheiten Die Maßeinheit für die vom absoluten Nullpunkt aus gerechnete Temperatur T ist das Kelvin [K]. Der Zusammenhang mit der vom Eispunkt aus gezählten Celsius-Temperatur in Grad Celsius [°C] ist T[K] = T[°C] + 273,l5 Temperaturdifferenzen auf der Celsius- und Kelvin-Skala sind gleich groß. Daneben wird in den angelsächsischen Ländern die Temperatureinheit Grad Fahrenheit [°F] benutzt: T[°C] = 5(T[°F] - 32)/9 T[°F] = (9T[°C]/5)+ 32 Temperaturdifferenzen auf der Celsius- und Fahrenheit-Skala sind nicht gleich groß. (Hinweis: 0°C = 32°F, -40°C = -40°F, 0 K = -273,15°C = -459,67°F) © doc Seifert WS 08/09 Seite 2 von 24 Temperaturmessung 1.5 Meßbereiche und erforderliche Messunsicherheiten in der Praxis Wie genau müssen Temperaturen in der industriellen Praxis bestimmt werden? Gründe für die Genauigkeitsanforderungen sind die Sicherung der Produktqualität, Energieeinsparung sowie die Verhinderung unerwünschter Nebenreaktionen oder Gefahren. Anwendung Temp.-Bereich in °C Stahlguß 1400 bis 1700 Stahlvergütung 400 bis 800 Kraftwerke 550 bis 600 Kernkraftwerke 250 bis 350 Chem. Reaktoren 200 bis 350 Chemiefaser 200 bis 250 Zuckerproduktion 100 bis 125 Bioreaktoren 35 bis 45 Heizung/Lüftung -30 bis 120 Wärmemengenmessung 30 bis 150 Kühltruhen -30 bis 0 Medizin 35 bis 42 Meßunsicherheit in K 1 bis 5 1 bis 3 1 0,1 bis 0,25 0,3 bis 1 0,3 bis 0,5 0,1 0,1 0,5 0,1 bis 0,5 0,5 0,1 2. Meßverfahren und -geräte Bild 1 und 2 stellen eine Übersicht der gebräuchlichen Temperaturmeßverfahren und ihrer Anwendungsbereiche dar. In Bild 2 sind auch die Fixpunkte der gesetzlichen Temperaturskala eingetragen. Bei den Berührungsthermometern wird der Temperaturfühler (Sensor) mit dem Stoff in Berührung gebracht, dessen Temperatur gemessen werden soll. Aufgrund der Abmessungen des Sensors kann nur die über das Sensorvolumen gemittelte Temperatur angezeigt werden. Um die Störung des Temperaturfeldes durch den Temperaturfühler klein zu halten und um Temperatursprünge zwischen Medium und Fühler zu vermeiden, sind folgende Bedingungen einzuhalten: • Die Wärmeübertragung zwischen dem zu untersuchenden Körper bzw. Medium und dem Temperaturfühler muß begünstigt werden (guter Kontakt, Wärmeleitpaste, kein Luftspalt). • Die Abfuhr oder Zufuhr von Wärme zum/vom Meßobjekt durch den Temperaturfühler muß so weit wie möglich verhindert werden. Gegebenenfalls ist dazu der Fühler selbst zu kühlen oder zu heizen (= thermisch kompensierter Meßfühler). Strahlungsthermometer arbeiten dagegen berührungslos, indem sie die von dem zu untersuchenden Körper ausgehende Strahlung zur Temperaturmessung nutzen. Die Strahlung kann im sichtbaren Bereich ausgewertet werden (Beobachten der Farbe des Körpers =>rotglühend/weißglühend, Strahlungspyrometer) oder es wird die Infrarotstrahlung gemessen (Infrarotthermografie, Wärmebildkameras, Infrarot-Scanner). Vorteilhaft ist, daß das Temperaturfeld des Objektes nicht gestört wird und ein nahezu trägheitsloses und punktweises Messen möglich ist. Einsatzbereiche sind die Messung der Temperatur kleiner, bewegter oder unzugänglicher Objekte, Vorgänge in dynamischen Prozessen, Temperaturverteilung großer Flächen oder von Temperaturen über 1000°C. Mit einem Infrarot-Thermometer kann die Temperatur eines Punktes gemessen werden, ein InfrarotScanner tastet eine größere Struktur ab und zeigt ein 2D- oder auch 3D-Bild der Temperaturverteilung. Im Rahmen dieser Übung werden zur Messung verschiedene (nicht kompensierte) Berührungsthermometer eingesetzt, zum Vergleich der Meßverfahren stehen auch ein Infrarot-Thermometer und ein Infrarot-Scanner zur Verfügung. 2.1 Flüssigkeits-Glasthermometer Es wird die thermische Ausdehnung einer Flüssigkeit (genauer: die Ausdehnungsdifferenz Flüssigkeit-Glas) zur Temperaturmessung ausgenutzt und die Temperatur aus dem Stand des Flüssigkeitsfadens in einer Glaskapillare ermittelt. © doc Seifert WS 08/09 Seite 3 von 24 Temperaturmessung Zur Verringerung von Meßfehlern ist zwischen ganz eintauchend justierten und teilweise eintauchend kalibrierten Thermometern zu unterscheiden. Ganz eintauchend kalibrierte Thermometer zeigen richtig an, wenn das Thermometer sich mindestens bis zur Ablesestelle auf der zu messenden Temperatur befindet (also der Faden ganz eingetaucht ist). Kann diese Bedingung nicht erfüllt werden (z.B. aus räumlichen Gründen), so ist zu der abgelesenen Temperatur Ta eine Berichtigung (Fadenkorrektur) zu addieren, weil der nicht eingetauchte Teil des Thermometers durch die Umgebungstemperatur beeinflußt wird. Die wahre Temperatur ist dann in erster Näherung: Tw = Ta + k*n*(Ta - TF) Tw in K bzw. °C Ta in K bzw. °C k in 1/K n in K bzw.°C TF in K bzw.°C die wahre Temperatur des zu messenden Stoffes die am Thermometer abgelesene Temperatur Differenz der Ausdehnungskoeffizienten von Füllflüssigkeit und Thermometerglas Länge des herausragenden Fadens, angegeben in Grad der Thermometerskala mittlere Temperatur des herausragenden Fadens (kann mit einem Fadenthermometer bestimmt oder geschätzt werden, z.B. (Ta + Tumg)/2)). Der Faktor k hängt von der thermometrischen Flüssigkeit und in geringem Maße auch von der Glassorte ab. Für die wichtigsten Thermometerflüssigkeiten gelten folgende Durchschnittswerte: Quecksilber, Quecksilber-Thallium Galliumlegierung Pentangemisch, Alkohol, Toluol k = 0,16*10-3 1/K k = 0,1 *10-3 1/K k = 1 *10-3 1/K . Teilweise eintauchend justierte Thermometer sind mit teilweise herausragendem Faden bei vorgeschriebener Eintauchtiefe und vorgegebener mittlerer Fadentemperatur kalibriert. Diese beiden Werte sind auf dem Thermometer angegeben. Sie sind für eine genaue Messung einzuhalten. Können die Thermometer nicht mit der Eintauchtiefe und/oder der mittleren Fadentemperatur benutzt werden, mit der sie kalibriert sind, so sind die abgelesenen Werte ebenfalls zu korrigieren (Fadenkorrektur). Die Korrekturformeln für diesen Fall können der Literatur entnommen werden. Bei Beachtung dieser Meß- bzw. Korrekturvorschriften haben Präzisions-Laborthermometer eine Genauigkeit von ±0,2°C . (siehe DIN Normen), die Auflösung beträgt meist 0,1°C. Der Messwert lässt sich aber nur aufwendig von der Messstelle in die Leitwarte übertragen, aufzeichnen oder speichern. Für den industriellen Einsatz sind daher Meßsysteme, die ein elektrisches Ausgangssignal erzeugen, besser geeignet. 2.2 Thermoelemente Das Meßprinzip beruht auf dem Seebeck-Effekt. Ein elektrischer Leiter (Metall) oder Halbleiter (A in Bild 3) als Messfühler befindet sich in einem Temperaturfeld, d.h. seine Enden haben unterschiedliche Temperaturen T(0) und T(L). Aufgrund ihrer höheren thermischen Bewegungsenergie werden dann mehr freie Leitungselektronen von der warmen Seite zur kalten Seite gelangen als umgekehrt. An der kalten Seite tritt also ein Elektronenüberschuß, an der warmen Seite ein Elektronenmangel auf, d.h. in dem Leiter entsteht eine Potentialdifferenz und damit eine meßbare elektrische Spannung Uth (Thermospannung) zwischen den beiden Leiterenden: Utho = ∫ kdT = k * (T(L) - T(0)) wenn der Seebeck-Koeffizient k in erster Näherung als konstant, d.h. unabhängig von der Temperatur betrachtet werden kann. Zur Messung dieser Spannung muß eine Zuleitung (B in Bild 3) verwendet werden, die zwangsläufig auch im Temperaturfeld liegt und in der - ungewollt - ebenfalls eine Thermospannung entsteht. Die insgesamt meßbare Spannung ist die Differenz dieser beiden Thermospannungen, d.h. die Meßgleichung lautet: © doc Seifert WS 08/09 Seite 4 von 24 Temperaturmessung Uth = UthA - UthB = (kA - kB)*(T(L) - T(0)) = c*ΔT Index "A" = Meßfühler Index "B" = Zuleitung Aus dieser Gleichung läßt sich ablesen: • Eine Thermospannung kann nur entstehen, wenn eine Temperaturdifferenz vorhanden ist • Über die Messung der Thermospannung kann daher zunächst auch nur eine Temperaturdifferenz bestimmt werden • Eine Thermospannung ist nur dann meßbar, wenn Meßfühler und Zuleitung aus verschiedenen Materialien bestehen (d.h. unterschiedliche Seebeck-Koeffizienten haben, kA ≠ kB). Die Materialien für Meßfühler und Zuleitung werden so gewählt, daß eine möglichst hohe Thermospannung entsteht, d.h. die Seebeck-Koeffizienten der beiden Materialien sich möglichst stark unterscheiden. Weitere Material-Auswahlkriterien sind: Temperatur- und Korrosionsbeständigkeit, Festigkeit, Alterungsbeständigkeit, Linearität der Kalibrierkurve, Preis. Gebräuchliche Stoffpaarungen: Materialpaarung (Meßfühler-Zuleitung) Norm-Typ* c bei 100°C Einsatzbereich °C ------------------------------------------------------------------------------------------------------------Kupfer-Konstantan (Cu-CuNi) U, T 4,25 mV/100°C -270 bis 350 Eisen-Konstantan (Fe-CuNi) J, L 5,37 mV/100°C -210 bis 750/900 Nickel-Nickelchrom (Ni-NiCr od.NiAl) K 4,1 mV/100°C -270 bis 1300 Platin-Platinrhodium (Pt-PtRh) R 0,64 mV/100°C -50 bis 1600 * DIN 43710, DIN 60584 (DIN IEC 584) Bei den oberen Grenztemperaturen kann nur kurzzeitig gemessen werden. Soll nicht eine Temperaturdifferenz, sondern "nur" die Temperatur einer Meßstelle (z.B. Temperatur in einem Flüssigkeitsbehälter) bestimmt werden, muß die zweite Temperatur künstlich geschaffen werden, damit eine Thermospannung entsteht: die Bezugs- oder Vergleichsstelle. Die Vergleichsstellentemperatur sollte zweckmäßigerweise konstant sein (muß aber nicht!), damit aus der gemessenen Temperaturdifferenz (TMeß-TVergl) die gesuchte Temperatur TMeß leicht errechnet werden kann. Häufig wird dafür der Eispunkt 0°C verwendet, der sich mit wenig Aufwand herstellen läßt (DewarGefäß mit Eiswasser), aber auch jede andere Temperatur (z.B. mit einem thermostatisierten Wasserbad) ist möglich. Um aus der gemessenen Thermospannung auf die Temperatur schließen zu können, muß für das verwendete Thermoelement eine Kalibrierkurve oder -tabelle vorliegen bzw. aufgenommen werden. Bei normgerechten Thermoelementen (DIN 43710, IEC 584) sind diese Kurven bzw. Tabellen in den Normen enthalten und können direkt verwendet werden, wenn die erwünschte Meßgenauigkeit innerhalb der in der Norm angegebenen Toleranzen liegt. Ist eine höhere Meßgenauigkeit notwendig, muß eine entsprechende Kalibrierkurve erst erstellt werden. Hat die Vergleichsstelle bei der Messung die gleiche Temperatur wie die Bezugstemperatur der Normtabelle (= Vergleichsstellentemperatur bei der Kalibrierung), kann die gesuchte Temperatur unmittelbar der Kalibriertabelle/-kurve entnommen werden. Weicht dagegen die Vergleichsstellentemperatur von der Bezugstemperatur der Norm (bzw. bei der Kalibrierung) ab, ist die gemessene Thermospannung zu berichtigen, bevor eine Kalibriertabelle bzw. Kalibrierkurve angewendet wird: Uth = Utha + ΔUth = Utha + c*(TVergl - TBezug) Uth = korrigierte Thermospannung Utha = gemessene Thermospannung (abgelesener Wert) c = mittl. c-Wert (mittl. Steigung der Kalibrierkurve) zwischen TVergl und TBezug ,z.B. in mV/°C TVergl = Vergleichsstellentemperatur bei der Messung TBezug = Bezugstemperatur (= Vergleichsstellentemperatur der Kalibriertabelle) Grund für die Korrektur: Die Seebeck-Koeffizienten sind für die meisten Materialien keine © doc Seifert WS 08/09 Seite 5 von 24 Temperaturmessung Konstanten, sondern selbst wieder temperaturabhängig. Dadurch wird die Kennlinie der Thermoelemente Uth = f(T) keine Gerade und die Thermospannung ist nicht nur von der Temperaturdifferenz zwischen Meß- und Vergleichsstelle abhängig, sondern auch von der absoluten Höhe dieser Temperaturen. Für eine bestimmte Temperaturdifferenz ergeben sich deshalb je nach Höhe der Vergleichsstellentemperatur verschiedene Thermospannungen. Beispiel (s. Norm-Tabelle für Fe-Konst. im Anhang): bei jeweils 10°C Differenz zwischen Meß- und Vergleichsstelle ist zwischen 0°C und 10°C die messbare Thermospannung = 0,52 mV zwischen 200°C und 210°C die messbare Thermospannung = 0,56 mV zwischen 800°C und 810°C die messbare Thermospannung = 0,67 mV Nach der neuen Norm DIN 60584 sind die standardisierten Thermoelemente bezüglich der zulässigen Grenzabweichungen (Toleranzen) in drei Klassen eingeteilt. Üblicherweise wird im industriellen Bereich die Klasse 2 verwendet, für die gilt: Typ zulässige Grenzabweichung Klasse 2 ______________________________________________ J -40...333°C ± 2,5°C 333...750°C ± 0,0075⋅T in °C K -40...333°C ± 2,5°C 333...1200°C ± 0,0075⋅T in °C L 0...400°C ± 3°C 400...700°C ± 0,75% T = gemessene Temperatur in °C Thermoelemente müssen nach einiger Betriebsdauer nachkalibriert werden, da sich ihr thermoelektrisches Verhalten durch Korrosion, Gefügeänderungen durch Alterung usw. verändert. Dies gilt besonders beim Einsatz unter hohen Temperaturen oder hoher Strahlenbelastung (z.B. in Kernreaktoren). Thermoelemente können sehr klein und mit geringer Wärmekapazität ausgeführt werden. Sie haben daher kurze Ansprechzeiten (s. Tabelle 1) und geringe Rückwirkungen auf das Meßobjekt. Es sind aktive Sensoren, d.h. sie benötigen keine Hilfsenergie, sondern geben selbst Energie ab (die sie allerdings dem zu messenden System entziehen). Die Standardmeßschaltung des Thermoelements mit Vergleichsstelle zeigt Bild 8 unter b). (Hinweis: das ganze System ist ein Thermoelement, weil definitionsgemäß die Enden eines Thermoelementes immer auf verschiedenen Temperaturen sein müssen; es gibt also nicht ein Thermoelement der Meß- und eines der Vergleichsstelle!). Damit in den Verbindungsleitungen zwischen Meß- und Vergleichsstelle nicht zusätzliche störende Thermospannungen entstehen, sollen die Thermoelementdrähte unverändert mindestens bis zur Vergleichsstelle geführt werden. Dies würde bei einigen Materialien (z.B. Platin) hohe Kosten verursachen. Deshalb kann diese Verbindung durch eine Ausgleichsleitung ersetzt werden, die ähnliche thermoelektrische Eigenschaften aber geringere Kosten aufweist (z.B. einfacheres Material, nicht säurebeständig, etc). Thermospannungen werden im einfachen Fall im Ausschlagverfahren mit Verwendung hochohmiger Voltmeter gemessen. Der Innenwiderstand des Meßgerätes beträgt einige MΩ, damit der Spannungsabfall in den Zuleitungen klein bleibt und sich das Thermoelement durch den Meßstrom nicht erwärmt (Hinweis: bei einer Thermospannung von 1 mV und einem Messgerätewiderstand von 1 MΩ ist der Messstrom 1 nA). Für genauere Messungen werden Kompensationsschaltungen verwendet, bei denen der Meßkreis durch Abgleich mit einer Gegenspannung stromlos wird (=>keine Erwärmung). Wird das Thermoelement direkt, also ohne gesonderte Vergleichsstelle an das Meßgerät angeschlossen (Sparschaltung Bild 8a.), wird die Vergleichsstelle ( = anderes Ende des Leiters bzw. zweite Verbindungsstelle der beiden Leitermaterialien) physisch an die Anschlußklemmen des Meßgerätes verlegt. Diese Vergleichsstellentemperatur ist nicht mehr konstant sondern von der Umgebungstemperatur und der Erwärmung des Meßgerätes während des Betriebes abhängig, so daß aus der Meßgröße TMeß-TVergl nicht mehr einfach auf TMeß geschlossen werden kann. Diese Schaltung ist daher nur für überschlägige Messungen geeignet. In einer technische Anlage ist der Aufbau einer temperaturkonstanten Vergleichsstelle im Feld häufig © doc Seifert WS 08/09 Seite 6 von 24 Temperaturmessung hinderlich; eine zentrale Vergleichsstelle (z.B. in der Meßwarte) erfordert lange, teure und störanfällige Kabelverbindungen. Die Probleme können umgangen werden (Schaltung Bild 8g.), wenn das Thermoelement an einen Vergleichsstellenkompensator angeschlossen wird. Diese elektronische Schaltung gibt eine elektrische Spannung ab, die der Thermospannung an einer "echten" Vergleichsstelle entspricht, simuliert also eine Vergleichsstelle (Standardausführung für 0°C, andere Temperaturen lieferbar). (Hinweis: der Kompensator simuliert eine Spannung, er ist keine elektrisch geheizte Temperaturstelle!) Die Kompensationsspannung wird der Thermospannung des angeschlossenen Thermoelementes hinzugeschaltet und so ein Thermoelement mit z.B. 0°C-Vergleichsstelle nachgebildet. Der Kompensator muß dazu auf die jeweilige Materialpaarung des Thermoelementes abgestimmt sein, damit er die passende Spannung erzeugt. Die Genauigkeit der Kompensation (nicht der Temperaturmessung insgesamt!), also der Unterschied zwischen einer Kompensations- und einer „echten“ Vergleichsstelle, liegt bei guten Kompensatoren im Bereich von 0,02°C (Abweichung Anschlußstellentemperatur zu Bezugstemperatur < 3°C) bis 0,2°C (Abweichung < 50°C). Die Kompensatoren sind entweder in die Temperaturmeßgeräte integriert (Temperaturmeßgerät mit interner Vergleichsstelle) oder als separate Geräte lieferbar. 2.3 Widerstandsthermometer Ausgenutzt wird die Temperaturabhängigkeit des elektrischen Widerstandes. Die Temperatur kann damit bei sehr hohem apparativen Aufwand (im Labor) mit einer Genauigkeit von bis zu l0-4°C bestimmt werden. Als Materialien werden metallische Werkstoffe bevorzugt, insbesondere Platin und Nickel, deren Widerstandswerte gut reproduzierbar mit der Temperatur ansteigen. Es gilt mit guter Näherung für den Widerstand bei der Temperatur T: RT = R0*(1 + K1T + K2T2) RT, R0 = Widerstand bei der Temperatur T bzw. bei T0 = 0°C K1, K2 = Materialkonstanten Bei kleinen Temperaturänderungen ΔT <10 K gilt folgende Näherung: RT = Ro(1 + αΔT) Î ΔT = (RT/R0 –1)/α α = mittlerer Temperaturbeiwert des elektr. Widerstandes [1/K] im Temperaturbereich ΔT Als R0 wird meist 100 Ω verwendet (Pt 100), aber auch andere Werte sind möglich (Pt 1000, Pt 400). Material Verwendungsbereich α0 (für T0 = 0°C) in 1/K ________________________________________________________ Nickel - 60°C bis 150°C 6,17*10-3 Kupfer - 50°C bis 150°C 4,27*10-3 Platin -220°C bis 850°C 3,85*10-3 ________________________________________________________ Der Vorteil von Metallwiderstandsthermometern liegt in der guten Reproduzierbarkeit und Genauigkeit der Messungen aufgrund der Konstanz der Materialeigenschaften. Halbleiter-Widerstandsthermometer (Thermistoren) werden wegen ihres höheren Temperaturbeiwertes α und ihrer kleinen Zeitkonstante verwendet, wenn geringere Genauigkeit ausreicht. "Heißleiter" haben einen negativen Temperaturbeiwert (Widerstand fällt mit zunehmender Temperatur) und werden daher auch NTC-Widerstände (negative temperature coefficient) genannt. Näherungsweise gilt dafür als Meßgleichung: R = A*eB/T Î T = B/ln(R/A) R = Widerstand in Ω A,B = Materialkonstanten T = absolute Temperatur in K © doc Seifert WS 08/09 Seite 7 von 24 Temperaturmessung Neben "Heißleitern" auf Metalloxidbasis werden auch "Kaltleiter" angeboten, die meist aus halbleitender ferroelektrischer Keramik bestehen. Kaltleiter haben einen positiven Temperaturkoeffizienten (= PTC), der in einem bestimmten Temperaturbereich sehr hohe Werte annimmt (Bild 4). Der steile Widerstandsanstieg ist aber materialbedingt einer starken Streuung unterworfen, so daß jeder PTC einzeln kalibriert werden muß. PTC werden daher weniger für reine Meßzwecke als für die Automatisierung und Sicherheitstechnik sowie regelungstechnische Anwendungen benutzt. Der Anschluß eines Meßwiderstandes an das Meßinstrument kann mit zwei Anschlußleitungen erfolgen (Zweileiterschaltung). Allerdings beeinflussen die Widerstände der Zuleitungen das Meßergebnis, weil sie zwangsläufig mitgemessen werden. Ein möglicher Abgleich (es werden nur die Zuleitungen angeschlossen und das Instrument dann auf Null eingestellt) stimmt bei Temperaturänderungen der Zuleitungen nicht mehr. Vorteilhaft und weit verbreitet ist daher die Vierleiterschaltung (der Meßwiderstand und das Meßgerät verfügen über je vier Anschlüsse) zur Widerstandsmessung: über zwei Leiter wird dem Widerstand ein konstanter Strom I aus dem Meßgerät zugeführt, die anderen zwei Leiter dienen zur Messung des Spannungsabfalls ΔU am Widerstand (s. Bild 10). Der Widerstand der Zuleitungen hat daher keinen Einfluß auf das Meßergebnis. Es gilt das Ohm’sche Gesetz : R = ΔU/I. (Hinweis: Meßwiderstände werden nicht nur zur Messung der Temperatur benutzt, sondern auch zur Messung von Kraft, Druck, Drehmoment, mechan. Spannung, Dehnung, Beschleunigung, Feuchte, Lichtstärke, magnet. Feldstärke, Gaskonzentration, Strömungsgeschwindigkeit, Durchfluß, Füllstand, usw. Alle diese Sensoren werden daher auch in VierleiterAusführung geliefert). Aus dem gemessenen Widerstand kann mit den angegebenen Formeln oder aus Kalibrierkurven bzw. -tabellen (z.B. DIN 43760, IEC 751) die zugehörige Temperatur bestimmt werden. Nach der Norm DIN IEC 751 werden Meßwiderstände in den Güteklassen A und B angeboten. Die zulässigen Grenzabweichungen (Toleranzen) betragen für einen Meßwert T in °C: Klasse A Klasse B 0,15 + 0,002⋅T in °C 0,30 + 0,005⋅T in °C Im Handel erhältlich sind auch Meßfühler mit eingeschränkten Toleranzen von ½ DIN, 1/3 DIN bis zu 1/10 DIN. Der Meßstrom erwärmt den Widerstand bei der Messung, so daß immer eine etwas zu hohe Temperatur gemessen würde (Fehler 1.Ordnung). Um den Erwärmungsfehler des Meßwiderstandes möglichst klein zu halten, soll der Meßstrom bei 100-Ohm-Widerstandsthermometern handelsüblicher Bauart etwa 10 mA keinesfalls überschreiten (Hinweis: die in Wärme umgesetzte Verlustleistung P = R*I2 beträgt dann nur 0,01 W), üblich sind Messgeräte mit 0,4 mA (also Verlustleistung 0,00016 W). Damit bleibt der Erwärmungsfehler deutlich unter den oben angegebenen Toleranzen. Widerstandsmeßfühler sind passive Sensoren, sie benötigen eine Versorgungsspannung bzw. -strom. Die für die Messung erforderliche Energie wird der Stromquelle, nicht dem zu messenden System entnommen. Die neueste Entwicklung sind Temperatur IC. Dabei befinden sich der Temperatursensor, die Messwertverarbeitung, gegebenenfalls die Digitalisierung (A/DWandler) und die Kommunikationsschnittstelle gemeinsam auf einem IC. Als Temperatursensor werden dabei Halbleiterwiderstände, Dioden oder Transistoren (Abhängigkeit der Diodenspannung oder der BasisEmitter-Spannung von der Temperatur→ BandGap Sensor) verwendet. Der Einsatz solcher IC erfolgt zur Temperaturmessung auf Platinen und in elektron. Schaltungen sowie zur Temperaturmessung und –regelung von Prozessoren (z.B. im PC). Nachteilig ist der eingeschränkte Messbereich bis max. 150°C aufgrund der Temperaturempfindlichkeit des IC. © doc Seifert WS 08/09 Seite 8 von 24 Temperaturmessung 2.4 Schwingquarzthermometer Die elektrische Temperaturmeßtechnik (Widerstandsthermometer, Thermoelemente) stützt sich noch hauptsächlich auf Sensoren mit analogem Ausgangssignal (Spannungen, Ströme, Widerstände). Analoge Meßgrößen erfordern bei hohen Ansprüchen an die Genauigkeit einen großen Aufwand auf der Meßgeräteseite und sind durch interne und externe Störquellen leicht beeinflußbar, wobei sich Nutz- und Störsignal manchmal nur schwer unterscheiden lassen (die Thermospannung beträgt z.B. häufig nur einige µV, nie mehr als einige mV). Ein Ausweg ist der Einsatz von zusätzlichen Meßumformern, die das Analogsignal direkt an der Messstelle digitalisieren. Dagegen besitzen Sensoren mit frequenz-analogem oder digitalem Ausgangssignal den Vorteil der einfachen Meßtechnik durch Impulszählung. Da die Information nicht in der Amplitude sondern in der Frequenz (bzw. der Periodendauer) des Signals enthalten ist, ergibt sich eine höhere elektrische Störsicherheit. Ein solches Meßsystem ist der Quarz-Sensor. In Bild 9 werden die wesentlichen Fehlereinflüsse bei der Messung mit Widerstandsthermometern und mit Quarzmeßsystemen in ihrer Größenordnung beispielhaft gegenübergestellt. Ausgangsmaterial der Quarz-Temperatursensoren ist synthetischer kristalliner Quarz, der unterhalb der Curie-Temperatur von 573°C piezoelektrische Eigenschaften zeigt. Oberhalb 573°C erfolgt die Phasenumwandlung in die nicht piezoelektrische Kristallstruktur, der Sensor gibt kein Meßsignal mehr ab. Eine aus einem Quarzkristall geschnittene Platte kann zu mechanischen Schwingungen angeregt werden, wenn über zwei Elektroden Wechselspannung angelegt wird (piezoelektrischer Effekt). Sind Anregungs- und Eigenfrequenz des Quarzschwingers gleich, befindet sich das System in Resonanz. Bei dem verwendeten Meßquarz beträgt die Resonanzfrequenz bei Raumtemperatur 16,75 MHz und steigt mit der Temperatur stark an. Die Abhängigkeit der Resonanzfrequenz fR von der Temperatur T ist nichtlinear (Bild 6) und läßt sich durch ein Polynom beschreiben: fR(T) = fo⋅[1 + Σαi⋅(T-To)i] fo = Bezugsfrequenz bei Bezugstemperatur To α i = Faktoren, die aus der Kennlinie bestimmt werden Aus dieser Gleichung kann, wenn α bekannt ist, zu einer gemessenen Frequenz fR die zugehörige Temperatur T errechnet werden, d.h. die primäre Meßgröße ist die Resonanzfrequenz. Der Sensor besteht aus einer runden Quarzscheibe von 4,5 mm ø und 0,1 mm Dicke (Bild 7). Die Dauer eines Meßzyklus beträgt 1s, d.h. alle 1s wird ein neuer Meßwert geliefert. Die Meßdauer selbst ist 0,5 s , über diesen Zeitraum findet also eine Temperaturmittlung statt. Die Absolutgenauigkeit der Temperatursensoren wird durch die Genauigkeit der Kalibrierung (ca. 0,02°C) und die Konstanz der Eigenschaften bestimmt, die durch thermische Vorbehandlung des Quarzes gesichert wird. Die Systemgenauigkeit (Sensor+Übertragungsleitung+Auswerteelektronik) beträgt im Bereich -20°C bis +130°C ±0,1°C, im Bereich -40°C bis +300°C ±0,3°C. Das dynamische Verhalten ist mit dem üblicher Widerstandsthermometer vergleichbar, d.h. aufgrund der großen Masse des Sensors ergeben sich Zeitkonstanten im Sekundenbereich. 2.5 Infrarotthermografie Jeder Körper mit einer Temperatur über dem absoluten Nullpunkt sendet elektromagnetische Strahlung aus, deren Stärke und Wellenlänge von seiner Temperatur abhängen. Die Infrarotstrahlung (IR) im Wellenlängenbereich zwischen 0,78 µm und 1 mm ist für den Menschen ungefährlich und kann mit verschiedenen Infrarotdetektoren (Halbleiter wie HgCdTe, PbSnTe, InSb, Thermoelementsäulen, Widerstandsthermometer (Bolometer)) gemessen werden. Der Zusammenhang zwischen der Temperatur des Körpers und der ausgesandten Strahlung wird durch das Planck´sche Strahlungsgesetz und das Stefan-Boltzmann-Gesetz beschrieben. Bild 5 zeigt die Aussage des Planck´schen Gesetzes: mit steigender Temperatur des Körpers steigt die Intensität der Strahlung und das Maximum der Strahlungsintensität verschiebt sich zu kürzeren Wellenlängen λ , wobei λmax ⋅T = const. ist (Wien’sches Verschiebungsgesetz). (Hinweis: im Bereich des sichtbaren Lichtes ist dieser Frequenzänderungseffekt auch bekannt; ein Metallstück erscheint bei Erwärmung zunächst rot, mit wachsender Temperatur gelb und dann weiß). © doc Seifert WS 08/09 Seite 9 von 24 Temperaturmessung Nach Stefan-Boltzmann gilt für einen „schwarzen Körper“: W = ∫ Wλ dλ = σ ⋅ T4 W = Strahlungsleistung pro Flächeneinheit (= Strahldichte = Intensität) in W/cm2 Wλ = spektrale Strahldichte bezogen auf die Wellenlänge in W/cm2μm σ = Stefan-Boltzmann-Konstante = 5,6697*10-12 Wcm-2K-4 λ = Wellenlänge der Strahlung in μm T = absolute Temperatur des schwarzen Körpers in K Wird die Strahlungsleistung W gemessen, kann daraus also die Temperatur des Körpers berechnet werden. Dieser einfache Zusammenhang wird in der praktischen Anwendung komplexer, weil einerseits die meisten technischen Objekte keine „schwarzen Körper“ sind, also Strahlung auch reflektieren bzw. durchlassen (und damit ein geringeres Emissionsvermögen haben als „schwarze“ Körper) und andererseits die meßbare Strahlung eines Objektes durch Umgebungseinflüsse verfälscht wird (z.B. durch teilweise Absorption in der Luft). Zur Messung kann nur der Wellenlängenbereich von 0,7 μm bis 20 μm genutzt werden, weil die Detektoren bei größeren Wellenlängen nicht empfindlich genug sind. Grundsätzlich eignet sich der kurzwellige Bereich eher zur Messung hoher Temperaturen, der langwellige für tiefe Temperaturen. Der Wellenlängenbereich wird in der Regel durch selektive Filter weiter eingeschränkt, um Meßfehler und Umgebungseinflüsse zu vermeiden, z.B.: • im Bereich 8 -14 μm werden Einflüsse der Luftfeuchte (Absorption der IR-Strahlung) auch über größere Entfernungen ausgeschlossen (3. atmosphärisches Fenster) • bei 5,1 μm ist Glas IR-undurchlässig • bei 1 bis 4 μm kann durch ein Glasfenster hindurch gemessen werden • bei 3,43 μm und 7,9 μm können dünne Kunststoff-Folien gemessen werden, die sonst IR-durchlässig sind • bei 3,86 μm werden Interferenzen mit CO2 und Wasserdampf (in Flammen, Verbrennungsabgasen) unterdrückt (2. atmosphärisches Fenster von 3,2 - 4,3 μm) Da reale Objekte keine „schwarzen Körper“ sind, ergibt die Auswertung der Messung nach der o.a. Gleichung nicht die wahre Körpertemperatur an sondern die „schwarze Temperatur“, also die Temperatur, die ein „schwarzer Körper“ hätte, wenn er dieselbe Energie abstrahlen würde wie das reale Objekt. Zur Korrektur wird der Emissionsfaktor der Objektoberfläche benötigt, d.h. das Verhältnis der thermischen Strahlung, die das reale Objekt und ein „schwarzer Körper“ bei gleicher Temperatur abgeben. Der Emissionsfaktor ist sowohl vom Material, von der Wellenlänge als auch von der Temperatur und der Oberflächenbeschaffenheit (Rauhigkeit, Reflexionsvermögen) abhängig. Die Farbe der Oberfläche spielt keine Rolle, sofern das Farbmaterial nicht deutlich vom Grundmaterial abweicht (bei Metallic-Lackierungen mit Al-Partikeln ist das allerdings der Fall). Starkes Reflexionsverhalten (polierte Oberfläche) hat immer einen geringeren Emissionsfaktor zur Folge als eine rauhe Oberfläche des gleichen Materials. Je geringer die zur Messung benutzte Bandbreite (Frequenzbereich) der Filter ist, desto geringer ist auch der Einfluß des Emissionsfaktors auf das Ergebnis. So reicht dann häufig die Annahme eines konstanten Emissionsfaktors von 0,90±0,05 bei den meisten undurchsichtigen, nicht-metallischen Materialien für eine Meßgenauigkeit von 1 bis 2% aus. Nicht-oxidierte metallische Werkstoffe haben Emissionsfaktoren im Bereich von 0,2 bis 0,5 , bei Gold, Silber und Aluminium liegt der Emissionsfaktor bei 0,01 bis 0,1. Der Emissionsfaktor für ein zu messendes Objekt kann Tabellenwerken entnommen, oder durch eine Vergleichsmessung ermittelt werden (Hinweis: Dazu wird die Temperatur des Meßobjekts mit einem anderen Temperaturfühler gemessen und der Emissionsfaktor am IR-Thermometer so eingestellt, daß sich die gleiche Temperaturanzeige ergibt). Der Faktor kann bei den meisten Messgeräten direkt eingegeben werden, so daß das Gerät die wahre Temperatur des Körpers anzeigt. Grundsätzlich können auch nur Oberflächentemperaturen gemessen werden. Das Gerät sendet keine Strahlung aus sondern nimmt nur Strahlung auf, es kann also nicht „hindurchsehen“ (z.B. Temperatur einer Flüssigkeit in einer Rohrleitung), mit Ausnahme der oben erwähnten speziellen Möglichkeiten bei Glas oder Kunststoff. © doc Seifert WS 08/09 Seite 10 von 24 Temperaturmessung Zu beachten ist bei der Infrarotmessung auch, daß bei einem optischen Messverfahren ein Strahlengang wie bei einer Linse auftritt. Mit wachsendem Abstand des Messgerätes vom Messobjekt wird daher der Messfleck zunehmend größer (die Temperatur wird über eine größere Fläche gemittelt). Kleine Objekte müssen mit geringem Messabstand (einige cm) gemessen werden, sonst reicht der Messfleck über das Objekt hinaus und die Temperaturanzeige wird verfälscht. 3. Rechnergestützte Messdatenerfassung (DAQ, Data Acquisition) Umfangreiche Meßaufgaben sind besonders rationell zu erledigen, indem die Meßwerte nicht notiert oder mit einem Schreiber aufgezeichnet, sondern direkt in einen Rechner übernommen werden. Damit kann die Auswertung sowohl quantitativ (Umfang der zu berücksichtigenden Meßwerte) als auch qualitativ (spezielle Auswerteformeln, Ausgleichsrechnung, Statistik, Datenanalyse z.B. Fourier, Fuzzy, Neuronale Netze) effektiv und schnell erledigt werden. Es besteht auch die Möglichkeit, gleitende Mittelwerte zu bilden oder Analysen von Teildaten noch während der Messung durchzuführen und so Meßfehler und -probleme rechtzeitig zu erkennen. Die meßtechnische Entwicklung geht in die Richtung, keine speziellen Meßgeräte mehr einzusetzen. Der Sensor (mit digitaler Schnittstelle) wird direkt am Rechner angeschlossen, das passende Meßgerät (z.B. Spannungs- oder Widerstandsmessung) wird per Software nachgebildet (virtuelle Meßgeräte). Die Datenübernahme vom Sensor oder Messgerät erfordert eine freie Schnittstelle im Rechner. Unter dem Begriff "Schnittstelle" wird allgemein sowohl die reine Hardware (Kabelverbindung, Stecker, Anschlußbuchsen) als auch das dazugehörige Datenübertragungsprotokoll (Schnittstellenprotokoll) verstanden. Dieses Protokoll ist eine Vereinbarung, die Anzahl und Art der zu übertragenden Signale, die Reihenfolge der Signale, Anzahl und Art der Prüfzeichen usw. festlegt. Realisiert wird das Protokoll durch ein Stück Software oder Firmware, was die Datenübertragung steuert (Treiber, Driver). (Hinweis: Weit verbreitet in der Meßtechnik ist die Datenübertragung nach dem HART (Highway Adressable Remote Transducer)-Protokoll, wobei dem analogen Meßsignal des Sensors ein digitales Signal zur Kommunikation überlagert wird. Neuere Sensor- und Feldgeräteentwicklungen ersetzen die Analogsignale vollständig durch busfähige Digitalsignale, indem ein Sensor mit digitalem Ausgangssignal eingesetzt (Beispiel Quarzsensor) oder das zunächst analoge Signal direkt am Sensor durch einen Meßumformer digitalisiert wird (Beispiel Temperatur-IC)). Es ist möglich, für den Meßgeräte- oder Sensoranschluß am PC • eine Standard-Schnittstelle (seriell, parallel, USB, Firewire) des Rechners zu nutzen oder • eine spezielle Schnittstellenkarte nachzurüsten. Serielle Schnittstelle: Die einzelnen bit einen Datenwortes werden nacheinander über nur eine Signalleitung übertragen (Beispiel: PC-Maus). Parallele Schnittstelle: Die einzelnen bit eines Datenwortes werden gleichzeitig über verschiedene Signalleitungen übertragen (Beispiel: Drucker).=> Datenübertragung ist deutlich schneller. (Hinweis: eine Zahl als Datenwort hat mindestens 8 bit, bei höheren Genauigkeitsanforderungen (= mehr Dezimalstellen) 12, 16 oder mehr bit. Die serielle USB-Schnittstelle hat heute eine so hohe Datenübertragungsrate, daß sie die Parallelschnittstelle in den meisten Fällen ersetzen kann). Für alle Standard-Schnittstellen am Rechner müssen die einzulesenden Signale in digitaler Form vorliegen, z.B. von einem digitalen Sensor. Analoge Daten (z.B. 0...10 V Spannung oder 0 ..20 mA Strom) können nicht direkt über eine Standard-Schnittstelle eingelesen werden. Sie müssen zunächst mit einem A/D-Wandler in digitale Form überführt werden. Das kann in einem Meßgerät (mit digitalem Ausgang), in einem speziellen Meßwertübertrager/Meßwertumformer (Transmitter) oder mit einer A/D-Wandlerkarte geschehen, die in den Rechner eingesetzt wird. (Hinweis: Messwertübertrager/-umformer mit Intelligenz, d.h. eigener Prozessorleistung, werden als SMART-Transmitter bezeichnet. Sie erlauben eine Vorverarbeitung der Meßwerte und Steuerung der Meßgeräte, ohne den Rechner zu belasten. Damit kann die Leistungsfähigkeit der Meßwerterfassung deutlich verbessert werden. Die Zusatzbezeichnung "SMART" hat sich in der Meßtechnik für alle Arten von Geräten eingebürgert, die über eigene Prozessorleistung verfügen). © doc Seifert WS 08/09 Seite 11 von 24 Temperaturmessung Außerdem wird eine Software benötigt, die das Datenmanagement, d.h. das Anfordern und Einlesen der Daten, sowie das Abspeichern auf der Festplatte oder einem anderen Speichermedium sowie die Auswertung bewerkstelligt. Je nach Einsatzfall ist auch eine Steuerung des Meßgerätes (z.B. Start einer Messung, Umschalten des Meßbereiches, Meßwerte übertragen, Ende der Messung) vom Rechner her über diese Software möglich oder nötig. Solche Meßwerterfassungs-Software ist in einer Vielzahl von Versionen, meist schon mit grafischer Benutzeroberfläche, als Standard auf dem Markt erhältlich (LabVIEW, Lab Windows, HP-VEE, signalys, FlexPro, DataEngine, ASYST, VIEWDAC, EASYEST, DAGO, Labtech Notebook, NetDAQ, DASYLab, DADiSP, ProVIEW, TestPoint, Virtual Bench, Visual Designer, u.s.w.). Grundsätzlich ist beim Anschluß von Meßsystemen an den PC zu unterscheiden, ob • eine Punkt-zu-Punkt Verbindung vom Sensor oder Meßgerät zum Rechner • ein Bus-System (Mehrpunkt-Verbindung) für die Meßdatenerfassung gewählt wird. Die einfache Punkt-zu-Punkt-Verbindung erlaubt zunächst nur den Anschluß eines Messgerätes/Sensors. Durch Einsatz eines Multiplexers kann die Schnittstelle vervielfacht werden. Der Multiplexer als eigenes Gerät benötigt eine zusätzliche Steuersoftware, alle Meßgeräte und Sensoren sind über eigene Kabel anzuschließen. Die Standardschnittstellen (seriell V24, parallel, Firewire) des Rechners eignen sich nur für Punkt-zu-Punkt Verbindungen. An einen Bus (technisch ein Kabel mit einer zusätzlichen Rechnerschnittstelle) können mehrere Geräte angeschlossen werden, deren Meßdaten alle über die eine Kabelverbindung übertragen werden. Dies vereinfacht und verbilligt den Aufwand zum Anschluß aller Meß- und Steuerelemente an einen zentralen Leitrechner erheblich. Die Bus-Software steuert die Datenübertragung, so daß sich die Geräte nicht gegenseitig stören. „Intelligente“ Meßsysteme (SMART) können auch direkt miteinander über den Bus kommunizieren (z.B. Temperaturkorrektur von Druckmessungen durch Übernahme des Messwertes des Temperatursensors). Häufig zur Meßwerterfassung eingesetzte Schnittstellen/Datenübertragungssysteme: V.24 : sehr einfache kostengünstige Verbindung zwischen Meßgerät und Computer; serielle StandardSchnittstelle am PC; Bezeichnung nach amerikanischem E/A-Standard RS 232C für Übertragungen bis 19200 Baud (bit/sec). Die RS 232C Schnittstelle wurde mit unwesentlichen Änderungen übernommen und in Europa als V.24 Schnittstelle bezeichnet. Nachteil: niedrige Übertragungsgeschwindigkeit, nur ein Gerät anschließbar, keine direkte Bus-Struktur möglich, Kabellänge max.15 m, Vorteil: größere Entfernungen durch einfache Umsetzer auf Stromschnittstelle realisierbar, 2-DrahtLeitung; wird auch als Hardware-Schnittstelle für den Anschluß von Bus-Systemen benutzt. RS 485: Meßumformer bzw. Endgeräte im Industriebereich werden oft mit „Intelligenz“ (eigene Prozessorleistung) und RS 485 Schnittstelle ausgerüstet, die hardwareseitig die serielle V.24 Schnittstelle am PC nutzt. Über die Schnittstellensoftware kann ein Bussystem für 32, mit Repeater auch für 64 bis 256 Geräte aufgebaut werden. RS 485 wird genutzt z.B. beim Profibus, CAN, Bitbus, DIN Meßbus, Rackbus oder dem InterBus S. Vorteil: Buslänge bis 1200m, 2-Draht-Leitung, hohe Übertragungsgeschwindigkeit (insbes. bei kurzen Leitungen) IEC-Bus: noch am meisten verbreitetes Verbindungssystem von Meßgeräten zum Computer; parallele Datenübertragung; spezielle Schnittstellenkarte im Rechner notwendig. Der IEC 625 Bus, auch HP-IB (HP-Interface Bus), GPIB (General Purpose Interface Bus) oder IEEE 488 Bus genannt, ist ein von der Firma Hewlett Packard entwickeltes, 1975 von der IEEE (IEEE = Institute of Electric and Electronic Engineers, amerikan. Normungsbehörde) genormtes Bussystem. Innerhalb eines IEEE Bus Systems können min.16 Geräte betrieben werden (15 Meßgeräte und der PC als BusController), je nach Busausbau auch 32, 64, 128,..... Vorteil: hohe Übertragungsgeschwindigkeit (im Vergleich zu V.24) durch parallele Schnittstelle Nachteil: nur kurze Buslänge zulässig, teure Hardware USB: Die Standardschnittstelle USB (Universal Serial Bus) des PC stellt auch eine Art eines © doc Seifert WS 08/09 Seite 12 von 24 Temperaturmessung Busanschlusses dar. Die Version USB 1.1 ist wegen der seriellen Arbeitsweise und der geringen Datentransferrate von max. 12 Mbit/s nicht für schnelle Datenübertragung bei vielen gleichzeitig arbeitenden Geräten geeignet. Die Version USB 2.0 hat eine Datentransferrate von bis zu 480 Mbit/s und kann bis zu 31 angeschlossene Geräte verarbeiten. Damit eignet sie sich auch für den Anschluß von Geräten, die bisher parallele Schnittstellen genutzt haben (Drucker, Scanner, Festplatten). In Kürze wird das WUSB (Wireless USB) erscheinen, das mit Funkdatenübertragung (UWBUltrawideband) Transferraten bis 480 Mbit/s bei Abständen bis zu 3 m garantiert. Für den Feldbereich, d,h, die Kommunikation von Meß- und Automatisierungsgeräten beliebiger Hersteller(!) an der Anlage („im Feld“) und mit der Leitwarte existieren heute mehr als 60 herstellerspezifische Bussysteme, z.B. ASI (Aktor Sensor-Interface), Bitbus, CAN (Control Area Network), DIN-Meßbus, FIP (Factory Instrumentation Protocol), InterBus, MODBUS, Rackbus, Profibus (Process Field Bus), Profinet (Industrial Ethernet), DeviceNet, ARCNET, ControlNet, FOUNDATION Fieldbus, S-Net, LON (Local Operating Network), Sensor Loop, P-Net, ATM (Asynchronous Transfer Mode), CC-Link, IO-Link… und für Funkdatenübertragung Bluetooth, WLAN, Zig-Bee, WiMAX, GSM, GPRS.... Der Einsatz der Feldbussysteme führt oft zu Insellösungen oder mehreren miteinander gekoppelten Netzen, die untereinander nicht kompatibel sind, bzw. nicht immer erlauben, Geräte oder Steuerungen verschiedener Hersteller an einen Bus anzuschließen. Hier ist ein neuer Markt für Geräte entstanden, die Kopplungen zwischen heterogenen Rechner- und Feldbusnetzen erlauben (z.B. Konzept „Anybus“ unter www.hms-networks.de). In den Feldbusnormen DIN 19245 und DIN EN 61158 sind zwar Vereinbarungen getroffen, um das Schnittstellenprotokoll vollständig und eindeutig zu beschreiben, doch ist die Anwendung dieser Normen nicht vorgeschrieben. In letzter Zeit wird verstärkt daran gearbeitet, die Schnittstellen kompatibel zu machen bzw. an Messgeräten und Sensoren solche Schnittstellen zu installieren, die mit einer Vielzahl von Bussystemen arbeiten können. Hilfestellung geben herstellerunabhängige Stellen, die Kompatibilitätstests durchführen, um z.B. sicherzustellen, daß Leitsystem und Feldgeräte problemlos zusammenspielen. Feldbusschnittstellen sind nicht standardmäßig am PC vorhanden, es muß jeweils ein entsprechender Bus-Controller eingesetzt werden. Mit dem Einzug von Industrial Ethernet in die Prozessautomation kann die drahtlose Kommunikation (funkgestütztes Feldbussystem) über WLAN oder Bluetooth kostengünstig umgesetzt werden. Der Datendurchsatz ist jedoch mit 6 oder 25 Mbit/s (Halbduplex) deutlich geringer als bei drahtgebundenen LAN (100Mbit/s Vollduplex), bei Bluetooth beträgt die Nettodatenrate etwa 750 kBit/s. Gängige Feldbussysteme zum Messen und Regeln in der Verfahrenstechnik: ASI (Aktor Sensor-Interface) entwickelt vom ASI Verein, zunächst binärer Feldbus der untersten Ebene für die Automation, jetzt auch Anwendung in der Prozeßtechnik mit Übertragung digitalisierter Analogwerte und Ex-Schutz, verwendet u.a. von SIEMENS, FESTO, PEPPERL & FUCHS, SCHNEIDER Automation, 2-DrahtLeitung ungeschirmt, max. 100m, max. 31 Geräte, Baumstruktur IO-Link Entwickelt vom Arbeitskreis IO-Link der Profibus-Nutzerorganisation. Serielle Point-to-PointVerbindung zum Anschluß von Sensoren/Aktoren an eine E/A –Baugruppe. Leitungslänge 20m, ungeschirmt 2/3-Draht. Kommunikation als serielles UART-Protokoll. Stromversorgung für Sensor bis 200 mA. Verwendet u.a. von SIEMENS, FESTO, PEPPERL & FUCHS, PHOENIX CONTACT, TURCK. DIN-Meßbus In DIN 66348 genormtes Schnittstellenprotokoll, entwickelt von Hochschulen mit der PTB, Konkurrenzentwicklung zum PROFIBUS mit ähnlichen Eigenschaften, erfüllt Bauartzulassung für eichpflichtige Geräte, aber bewußt einfach gehalten und jedermann, auch kleineren Firmen, zugänglich, RS 485-Schnittstelle, max. 500m, max. 3 Geräte pro Bus, 2 Bus gleichzeitig unterstützt, Gerätetreiber nicht in allen Softwarepaketen erhältlich PROFIBUS (PROcess FIeld BUS) von der PROFIBUS Nutzerorganisation entwickelt, entspricht DIN 19245 T4, verwendet von SIEMENS, BOSCH, FESTO, KLÖCKNER-MÖLLER, PEPPERL & FUCHS, SCHNEIDER, RS© doc Seifert WS 08/09 Seite 13 von 24 Temperaturmessung 485-Schnittstelle, Linienstruktur, geschirmte 2-Draht-Leitung verdrillt geschirmt, max. 1200m (1900m bei Typ PA), max. 126 Geräte, eigensichere Variante für die Prozeßtechnik PROFIBUS PA mit 32 Teilnehmern und niedrigerer Datenrate InterBus-S entwickelt von Phoenix Contact, Sensor-Aktor-Bus nach DIN 19258, überträgt digitale und analoge Informationen über eine Ringstruktur, 5-adriges (InterBus-Fernbus) oder 2-adriges ungeschirmtes (InterBus-Loop) Kabel paarweise verdrillt, RS 485-Schnittstelle, sehr hohe Datenrate, 1200 m bis 13 km, max. 255 Geräte, unterstützt von AEG, BOSCH, KLÖCKNER-MÖLLER, SIEMENS. MODBUS Plus entwickelt von Herstellern von Prozeßleitsystemen, verwendet von AEG, SCHNEIDER, 2-Draht-Leitung verdrillt, Linienstruktur, RS 485-Schnittstelle, max. 500 m, max. 32 Geräte je Segment Rackbus entwickelt und verwendet von ENDRESS+HAUSER, RS 485-Schnittstelle, max. 1200m, max. 64 Geräte, sehr große Palette von unterstützten Sensoren. Industrial Ethernet (PROFINET) Entwickelt von Siemens, Erweiterung des für die Rechnerkopplung verwendeten Ethernet, LinienRing-Stern-Struktur, max. 100 Teilnehmer je Segment, Koaxialkabel mit doppelter Schirmung, max. 500 m ohne Repeater, 4 km mit Sternkoppler, einheitliches Netz für Anlagenbetrieb und sonstiger Unternehmenskommunikation 4. Literatur 1 VDI 3511 Technische Temperaturmessungen 2 VDI 3512 Bl.2 Meßanordnungen für Temperaturmessungen 3 VDI 3522 Zeitverhalten von Berührungsthermometern 4 DIN 43710 Grundwerte der Thermospannungen für Thermopaare U u. L 5 DIN 43760 Grundwerte für Nickel-Meßwiderstände 6 DIN 43732 Thermopaare für Thermoelemente 7 DIN 16160 Thermometer 8 DIN 12770 Flüssigkeits-Glasthermometer 9 DIN 12775 Laborthermometer, Skalenwerte 0,1°C, 0,2°C und 0,5°C 10 DIN EN 60751 Platin-Widerstandsthermometer und Platin-Meßwiderstände 11 DIN EN 60584 Grundwerte d. Thermospannungen u. Grenzabweichungen 12 DIN 19245 Messen, Steuern, Regeln – PROFIBUS DIN 19258 Leittechnik, INTERBUS-S 13 DIN EN 61158 Industrielle Kommunikationsnetze - Feldbusse DIN EN 61784 Digitale Datenkommunikation in der Leittechnik 14 DIN EN 50170 Universelles Feldkommunikationssystem DIN V 12900 Labordatenkommunikation 15 Profos, P.(Hrsgb.): Handbuch der industriellen Meßtechnik, Oldenbourg Verlag 16 Mesch, F.: Meßtechnisches Praktikum, BI-Hochschultaschenbuch Nr.736/736a 17 Hengstenberg, J., et al.: Messen und Regeln in der chemischen Industrie, Springer Verlag, Berlin 18 Körtvelyessy, L.: Thermoelement Praxis, Vulkan Verlag, Essen 19 Schumny, H.: PC in Labor, Versuchs- und Prüffeld, Springer Verlag, Berlin 20 Preuß, L., Musa, H.: Computer-Schnittstellen, Hanser Verlag, München 21 Maier, H., Piotrowski, A.: Messen, Steuern, Regeln mit PC, Interest Verlag 22 o.V.: Software für die Meßtechnik, Messen, Sept.1988 23 Weber,H.: Rechnergestützte Meßverfahren, Vogel Verlag 24 Schnell, G.: Bussysteme in der Automatisierungs- und Prozeßtechnik, Vieweg 25 Endress+Hauser Meßtechnik (Hrsgb.): Kommunikation für die Verfahrenstechnik 26 Merz, L.: Grundkurs der Meßtechnik Teil II, Oldenbourg Verlag, 27 Strohrmann, G.: Meßtechnik im Chemiebetrieb, Oldenbourg Verlag 28 Schöne, A.: Meßtechnik, Springer Verlag 29 Berndt, H..; Kainka, B.: Messen, Steuern und Regeln mit WORD und EXCEL, Franzis Verlag 30 Jüttemann, H.: Einführung in das elektrische Messen nichtelektrischer Größen, VDI Verlag 31 Kaspers/Küfner: Messen-Steuern-Regeln, Vieweg Verlag © doc Seifert WS 08/09 Seite 14 von 24 Temperaturmessung 5. Aufgabenstellung Temperatur I 5.1 Messung mit Berührungsthermometern Als Meßfühler stehen in der Meßstelle zur Verfügung: • 3 FeKonst-Thermoelemente (nach DIN 43 710). Die Thermoelemente 1 und 2 stammen aus derselben Charge.Thermoelement 3 ist wahlweise in Sparschaltung oder mit einem Vergleichsstellenkompensator (Bezugstemperatur 0°C) zu betreiben. • Widerstandsthermometer Pt 100 (nach DIN 43760) • NTC (Heißleiter), PTC (Kaltleiter) • Schwingquarzmeßsystem • Präzisions-Labor(-glas-)thermometer • Vergleichsstelle: Dewar-Gefäß mit Wasser von Raumtemperatur. Die Temperaturen der Vergleichsstelle können mit Glasthermometer und Schwingquarzthermometer kontrolliert werden. Die Meßstelle wird mit einem Thermostaten auf Temperaturen im Bereich 10°C bis 80°C eingestellt. Messen=> Thermospannung und elektrische Widerstände mit einem Multimeter Die Meßwerte werden on-line in einen PC übertragen bzw. eingegeben und dort im Excel-Format abgespeichert. Der Meßvorgang wird über den PC gesteuert. Alle Meßwerte sind noch während der Messung auf Plausibilität zu überprüfen, damit Fehler erkannt und die betreffende Meßreihe notfalls wiederholt werden kann. 5.2 Auswertung Aussagen und Erläuterungen aus dem Umdruck sollen in der Ausarbeitung nicht wiederholt werden. Die schriftliche Ausarbeitung soll enthalten: 1) Skizze des Versuchsaufbaus (Geräteparameter notieren, z.B. Eintauchtiefe der Thermometer, Kabellänge bei Widerständen, Zwei- oder Vierleiteranschluß, usw.) (Hinweis: Prüfen Sie Vorlagen – auch im Internet - auf Übereinstimmung mit dem von Ihnen gewählten Messprogramm und dem derzeitigen Versuchsaufbau, bevor Sie Aussagen übernehmen!) 2) Original- Meßprotokoll (Rechner-Ausdruck) 3) Zusammenstellung aller ermittelten Temperaturwerte für die Meßstelle in einer Tabelle (Angaben der Meßstellentemperatur in °C, keine Differenzangaben gegen die Vergleichsstelle!). 4) Diagramm=> Graphische Darstellung der aufgenommenen Meßergebnisse R = f(T) von Pt 100, NTC und PTC . Tragen Sie zusätzlich die Kennlinie nach Norm DIN 43 760 ein! 5) Bestimmen=> Größen A und B in der Näherungsgleichung für den Widerstand des Heißleiters R = A*eB/T Einzeichnen der damit berechneten Kurve R = f(T) in die Grafik nach 4. 6) Diagramm=> gemessene Kalibrierkurven U = f(T) der Thermoelemente 1 bis 3 (Thermoelement 3 mit und ohne Kompensation) (Achtung: Bezugstemperatur nach DIN und Vergleichsstellentemperatur beachten; Korrektur !). 7) Diagramm=> Darstellung der Abweichungen der Kalibrierkurven nach 6. von der Normkennlinie nach DIN 43710 als Funktion der Meßstellentemperatur. Zulässige Toleranz nach Norm in die Darstellung eintragen! 8) Berechnen=> Größe der Fadenkorrektur für den ungünstigsten Fall. Ist der Fehler in der industriellen Praxis zu beachten oder von vernachlässigbarer Größenordnung? 9) Berechnen=> Einfluß der Zuleitungen bei der Widerstandsmessung, sofern eine Zweileiterschaltung verwendet wurde. Ist der Fehler vernachlässigbar? © doc Seifert WS 08/09 Seite 15 von 24 Temperaturmessung 10) Ermitteln=> Gründe, die für die Abweichung der Kennlinien der Thermoelemente von der Normkurve in unserem Versuch (nicht: rein theoretisch, was grundsätzlich alles sein könnte!) 11) Überlegen => Welche Folgen hat es für eine Messung, wenn die Kennlinie eines Meßaufnehmers von der entsprechenden Normkurve abweicht? 12) Ermitteln => Gründe, die für die unterschiedlichen Meßergebnisse (der Messstellentemperatur) mit den verschiedenen Sensoren in unserem Versuch verantwortlich sein können (keine allgemeinen Aussagen, die grundsätzlich überall zutreffen könnten!). Orientieren Sie sich an der Größe der Abweichungen, d.h. auf die wesentlichen Abweichungen und die Gründe dafür kommt es an, nicht auf die dritte Stelle nach dem Komma! Wichtiger Hinweis: Aus Diagrammen sollen Werte ablesbar sein. Jedes Diagramm muss daher mindestens die Größe DIN A5 (1/2 DIN A4) haben! Achten Sie bei Ihren Ausführungen auf die unterschiedlichen Bedeutungen der Begriffe „Fehler“, „Genauigkeit“, „Auflösung“, „Empfindlichkeit“, „Toleranz“. Verwenden Sie beim Zeichnen der Diagramme mit Excel immer die Funktion „Trendlinie hinzufügen“ , um eine Ausgleichskurve durch die Messpunkte zu legen! Die einfache Funktion „Punkte verbinden“ ist für die Darstellung (fehlerbehafteter, steuender) Meßwerte ungeeignet! Die im Internet verfügbaren Versionen von Ausarbeitungen erfüllen die genannten Bedingungen nicht und sind zudem häufig mängelbehaftet. Von einer Übernahme dieser Texte wird abgeraten. 6. Aufgabenstellung Temperatur II 6.1 Messung mit Infrarotthermometer und Infrarot-Scanner - Skizze des Versuchsaufbaus (Geräteparameter notieren, z.B. Messbereich, Messabstand, Genauigkeitsangaben zu den Meßgeräten, usw.) - Für die vorhandenen Infrarotsysteme sind bei gleichem Emissionsfaktor bei mehreren Temperaturen Kalibrierkurven aufzunehmen und graphisch darzustellen. Die Kurven sind zu vergleichen und die Abweichungen zu diskutieren. - An den vorhandenen Infrarotsystemen sind die Einflüsse des Emissionsfaktors auf das Meßergebnis bei verschiedenen Kalibriertemperaturen aufzunehmen und graphisch darzustellen. Die Kurven sind zu vergleichen und die Abweichungen zu diskutieren. - Mit dem Handmessgerät ist der Einfluss des Meßabstandes auf das Meßergebnis zu ermitteln und graphisch darzustellen. Die Gründe für diesen Einfluß sind anzugeben, das Messergebnis ist dazu in Bezug zu setzen - Mit der Thermokamera wird die Temperatur durch verschiedene Glassorten und Kunststofffolien hindurch gemessen. Die Messergebnisse sind graphisch darzustellen und in ihrer Aussagekraft zu bewerten (Vergleich mit Bild 11 und analogen Kurven für Kunststoffe, die zu ermitteln sind). Beantworten Sie die Frage: könnte mit dem Handmessgerät ein besseres Ergebnis erzielt werden? 7. Aufgabenstellung Datenerfassung Mithilfe der Datenerfassungssoftware DASY-Lab ist ein Programm zu erstellen, daß Messwerte von Thermoelementen, Widerstands- und Quarzthermometern - einliest - umrechnet und die richtigen Einheiten zuordnet - mittelt - darstellt - abspeichert - als Excel-Tabelle ausgibt Das erstellte Programm ist in der Ausarbeitung zu dokumentieren. © doc Seifert WS 08/09 Seite 16 von 24 Temperaturmessung Schnittstelle V 24 Signal max. logisch 0 logisch Leitungslänge 1 +3...+15 -3...-15 V 15...30 m V (RS 232) seriell RS 485 seriell IEC (IEEE 488) parallel Centronics parallel Schnittstelle 0V 5V 1500 m 5V 0V 2...20 m 0V 5V 2m Preisgünstig, einfache Ansteuerung PCI-Karte Höhere Leistung, Plug&Play PCMCIA-Karte Schnell, leistungsfähig Parallel (Centronics) Standardmäßig vorhanden, USB Ethernet Standardmäßig vorhanden, einfache Ansteuerung Geräte pro Eigenschaften Anwendung Schnittstelle 2 Daten 1 1 Masse 2 Handshake 2 Daten 1 Masse 8 Daten 3 Handshake 5 Control 8 Daten 3 Handshake Vorteile ISA-Karte Seriell RS232 Zahl der Leitungen Standard PCSchnittstelle Messung Regelung 32 16 1 busfähig schnell störempfindl. busfähig schnell störempfindl. Nachteile Nachrüstung notwendig, Steckplätze in neuen PC nicht mehr vorhanden, schlechte Windows-Unterstützung Nachrüstung notwendig, spezielle Treiber erforderlich, I/O-Programmierung aufwendig Steckplatz nicht in allen PC vorhanden, mechan. anfällige Anschlüsse, beschränkte Auswahl von Karten langsam, Schnittstelle auf Notebooks teilw. nicht mehr vorhanden, nur kurze Verbindungskabel , nicht busfähig Messung Regelung Messung Steuerung Labor Drucker Anwendung Maschinensteuerung, automat. Meß- und Prüfplätze Schnelle Messdatenerfassung, Prüfstände, Anlagenüberwachung wie PCI, für mobile Datererfassung mit Notebooks mobile und stationäre Messdatenerfassung weniger Größen sehr langsam, nicht busfähig Erfassung weniger, nicht zeitkritischer Daten von einzelnen Meßgeräten Meist standardmäßig vorhanden, nur kurze Verbindungskabel mobile und stationäre gute Windows-Unterstützung, erlaubt, Schnittstelle nicht sehr Messdatenerfassung und Stromversorgung für Sensoren fehlertolerant, USB 1.1 langsam, Steuerung von mehreren integriert, busfähig keine Buskommunikation der Meß- und Geräte untereinander Peripheriegeräten Hohe Geschwindigkeit, lange hohe Kosten, nur mit Mobile und stationäre Anschlußkabel möglich, drahtlos Zusatzmaßnahmen echtzeitfähig Messdatenerfassung, mit WLAN, kaskadierbar, Netze mit über 100 Einheitlichkeit und Verbindung Kanälen, zum Firmenetzwerk Funkdatenübertragung, Bild 11: Transmission von SCHOTT AR-Glas © doc Seifert WS 08/09 Seite 17 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 18 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 19 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 20 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 21 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 22 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 23 von 24 Temperaturmessung © doc Seifert WS 2008/09 Seite 24 von 24