bi-UmweltBau 2-12_n.indd

Werbung

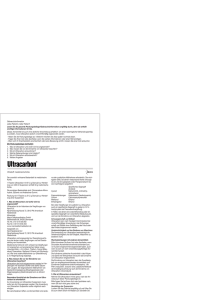

38 bi UmweltBau 2 | 12 Rheologische Eigenschaften von Bentonitsuspensionen Der Einfluss von Misch- und Quellzeiten Vergleichende Untersuchungen von verschiedenen Dispergiertypen und variierenden Misch- und Quellzeiten bei der Herstellung von Bentonitsuspensionen. Von Britta Schößer, Markus Thewes, Christoph Budach, Björn Zenner Die Qualität einer Bentonitsuspension hängt neben den spezifischen Materialeigenschaften des natürlich vorkommenden Rohbentonits von der technischen Aufbereitung und Modifizierung durch die Hersteller der Bentonitprodukte und vor allem von der Herstellung auf der Baustelle ab. Hierbei sind die beim Herstellprozess eingetragene Scherenergie sowie die Misch- und Quellzeiten von besonderer Bedeutung. Um den Einfluss und das Zusammenwirken verschiedener Parameter bei der Herstellung von Bentonitsuspensionen zu erfassen, wurde in Zusammenarbeit der S&B Industrial Minerals GmbH und der Ruhr-Universität Bochum vergleichende Untersuchungen von ver- schiedenen Dispergiertypen und variierenden Misch- und Quellzeiten bei der Herstellung von Bentonitsuspensionen durchgeführt. Fachgerechte Herstellung von Bentonitsuspensionen auf der Baustelle Hauptbestandteil des Bentonits ist das blättchenförmige Tonmineral Montmorillonit (60-80%), das die physikalischen Eigenschaften des Bentonits bestimmt. Ein einzelner Montmorillonitkristall besteht aus 15-20 Elementarschichten. Erst durch den Zerfall der Schichtstapel in die einzelnen Elemente kommt es zur Ausprägung der besonderen rheologischen Eigenschaften einer Bentonitsuspension. Die Herstellung von Bentonitsuspensionen besteht grundsätzlich aus den drei Vorgängen - Suspendieren, - Dispergieren und - Quellen. Beim Suspendieren wird der pulverförmige Bentonit im Wasser aufgeschlämmt. Dabei werden die Elementarschichten des Montmorillonits nicht zerstört. Diese Schichtstapel werden erst beim Dispergieren durch die Einwirkung von Scherkräften voneinander getrennt und verteilen sich homogen in der Suspension. Zu diesem Zweck muss eine hohe mechanische Energie (Scherenergie) eingetragen werden. Diese wird durch hochtourige Rührer oder spezielle Dispergieraggregate realisiert. Die Vorgänge des Suspendierens und Dispergierens lassen sich nicht exakt voneinander trennen und erfolgen i.d.R. in demselben Aggregat. Das Quellen ist der letzte Herstellungsschritt. Dies ist ein zeitabhängiger Vorgang, bei dem Wassermoleküle in die Kristallstruktur der einzelnen Elementarschichten des Montmorillonits eingelagert werden. Die erforderliche Quellzeit hängt von den spezifischen Eigenschaften des verwendeten Bentonitprodukts sowie von der Intensität und Dauer des Dispergierens ab. Nach einer Quellzeit von ca. 4 - 6 Stunden erreichen Aktiv-Bentonite ihre gewünschten Suspensionseigenschaften. Bentonite, die nicht durch technische Produktions- Roh r vor trieb bi UmweltBau 2 | 12 Abbildung 1: Dispergierprinzip mit Umwälzpumpe und Venturi-Düse (Mischtyp A) prozesse aufbereitet wurden, benötigen i.d.R. eine längere Quellzeit als technisch hochmodifizierte Produkte. Wird beim Dispergieren des Bentonits eine hohe Scherenergie aufgewendet, kann das Aufblättern der Elementarschichten der Montmorillonitkristalle weitgehend in diesem Stadium erfolgen. Dadurch kann die nachfolgende Quellzeit der Suspension, die zum Erreichen der rheologischen Eigenschaften erforderlich ist, u. U. verkürzt werden. Als Grundregel gilt: Je besser die Dispergierung, desto kürzer die Quellzeit. Allerdings gibt es kein Dispergiersystem, welches die Quellzeit vollkommen ersetzen kann. Die Dispergierzeit beträgt bei angemessenem Dispergierwerkzeug etwa 10 Minuten. Die Bentonitsuspension gilt als ausgequollen, wenn sich die Fließgrenze in einem Zeitraum von 6 Stunden um nicht mehr als 10 % verändert [a]. Neben der Art und Weise des Herstellens hat die Temperatur des Anmachwassers einen Einfluss auf die Qualität der Bentonitsuspension. Durch die Verwendung von warmem Wasser werden die Vorgänge Dispergieren und Quellen erleichtert. Untersuchungen haben gezeigt, dass sich eine Temperatur von 60°C günstig auf die Suspensionseigenschaften auswirkt [b]. Eine derart hohe Wassertemperatur kann auf einer Baustelle i.d.R. nur durch aufwendige Zusatzmaßnahmen erreicht werden. Vermutlich stehen die Kosten, die für eine sol- Abbildung 2: Dispergierprinzip mit zwei Prozesszonen (Mischtyp B) che Maßnahme erforderlich wären, in keinem Verhältnis zum erzielbaren Nutzen. Auf der anderen Seite können besonders niedrige Wassertemperaturen (< 10°C) die Herstellung qualitativ hochwertiger Bentonitsuspensionen erschweren. In diesen Fällen sollte die Dispergierzeit unbedingt verlängert werden. Untersuchungen verschiedener Dispergiersysteme mit variierenden Misch- und Quellzeiten Im Rahmen der Untersuchungen an der RuhrUniversität Bochum wurden zwei handelsübliche Chargenmischer mit unterschiedlichen Dispergiersystemen und Herstellmengen bis zu 2,5 m³ pro Charge eingesetzt. Beim ersten Mischer kam eine Umwälzpumpe zum Einsatz, mit der die erforderliche Scherenergie durch große Turbulenzen im Mischaggregat realisiert wurde (Abbildung 1). Das zweite Dispergieraggregat verwendete einen Mischer mit zwei unterschiedlichen Dispergierzonen (Abbildung 2). In einer oberen Vormischzone werden geringere Scherkräfte eingeleitet, um das Material vorzumischen. Durch hohe Umfangsgeschwindigkeiten werden in der darunterliegenden Dispergierzone große Scher- und Kavitationskräfte erzeugt, die eine homogene Durchmischung ermöglichen. Ein kontinuierlicher Austausch des Materials innerhalb der beiden Zonen gewährleistet eine Durchmischung der gesamten Suspension. Mit den Mischern A und B wurden Bentonitsuspensionen aus verschiedenen Fertigpro- dukten von S&B Industrial Minerals in unterschiedlichen Konzentrationen hergestellt. Um den Einfluss der Misch- und Quellzeiten auf die Suspensionsqualität zu untersuchen, wurden diese praxisnah variiert und kombiniert. Die Mischzeiten wurden auf 90 Sekunden (1,5 Minuten), 120 Sekunden (2 Minuten) und 300 Sekunden (5 Minuten) eingestellt. Die jeweiligen Quellzeiten betrugen 5 Minuten, 1 Stunde und 24 Stunden (vgl. Tabelle 1). Tabelle 1 Untersuchungsprogramm der Laborversuche Bentonit IBECO B1 Konzen- Mischtration zeiten [Gew.-%] [s] Quellzeiten 4, 5, 6 5 1, 24 5 1, 24 5 1, 24 IBECO HT-X 4, 5, 6 IBECO B2 6, 8 90, 120, 300 90, 120, 300 120, 300 [min] [h] Beim IBECO B1 handelt es sich, wie beim IBECO B2, um einen sodaaktivierten bayrischen Bentonit, der IBECO HT-X ist ein sodaaktivierter griechischer Bentonit. Zur Beschreibung der erreichten Qualität der Bentonitsuspensionen wurden die Marsh-Zeit tM (1), die Fließgrenze τf nach von Soos (2), die 39 40 Rohr vor trie b bi UmweltBau 2 | 12 Bingham-Fließgrenze τB (3) und die Filtratwasserabgabe (4) mittels der in DIN 4126 [c] und API 13 B [d] beschriebenen Versuche mit dem Marsh-Trichter (1), der Kugelharfe (2), dem Rotationsviskosimeter (3) und der Filterpresse (4) bestimmt (vgl. Abbildung 3). Ergebnisse der Laboruntersuchungen Abbildung 3: Marsh-Trichter nach DIN 4126, Kugelharfe nach DIN 4126, Rotationsviskosimeter nach API 13 B, Filterpresse nach DIN 4126 [S&B Industrial Minerals] Bei den Untersuchungen im Labor zeigte sich, dass im Mischer A (Umwälzpumpe) bei kurzen Mischzeiten keine homogene Suspension hergestellt werden konnte. In der Suspension waren Klumpen von Bentonitpartikeln zu finden. In Abbildung 4 sind die gemessenen Marsh-Zeiten in [s] der verschiedenen Suspensionen unter Nennung des Produkts, der Bentonitkonzentration sowie der jeweiligen Misch- und Quellzeit aufgetragen. Die Ergebnisse werden für jeden Mischertyp A (blau) und B (rot) separat angezeigt. Grundsätzlich ist festzuhalten, dass die Messergebnisse jeweils nur innerhalb eines Produkts diskutiert werden können, da sich die Bentonitprodukte von ihrem Ursprung her unterscheiden. Erwartungsgemäß zeigt sich die Tendenz, dass mit zunehmender Mischzeit und zunehmender Quellzeit die Werte für die gemessene Marsh-Zeit ansteigen. Dabei scheint der Einfluss des verwendeten Mischertypen bei ausreichender Mischzeit von untergeordneter Bedeutung zu sein. Durch die Erhöhung der Bentonitkonzentration wird das Niveau der gemessenen Marsh-Zeiten ebenfalls erhöht. In Abhängigkeit vom verwendeten Produkt sind deutliche Steigerungen der MarshZeiten nach einer Quellzeit von 24 Stunden zu erkennen. Ein Einfluss der gesteigerten Mischzeit auf die Marsh-Zeit ist hingegen kaum erkennbar. Abbildung 5 zeigt die mit der Kugelharfe bestimmten Werte der Fließgrenze nach von Soos in [N/mm²] unter Nennung des Produkts, Abbildung 4: Marsh-Zeiten für die verschiedenen Bentonitprodukte nach den Mischzeiten 90 s, 120 s und 300 s kombiniert mit den Quellzeiten 5 min, 1 Std und 24 Std [e] Abbildung 5: Werte der Fließgrenze nach von Soos für die verschiedenen Bentonitprodukte nach den Mischzeiten 90 s, 120 s und 300 s kombiniert mit den Quellzeiten 5 min, 1 Std und 24 Std [5] der Bentonitkonzentration sowie der jeweiligen Misch- und Quellzeit getrennt nach verwendetem Mischertyp. Hier sind in Abhängigkeit vom Bentonitprodukt z.T. deutliche Steigerungen der Fließgrenze nach einer Quellzeit von 24 Stunden erkennbar. Der Einfluss des verwendeten Mischertyps ist eher unspezifisch, da bei einigen Versuchen die mit dem Mischer A (blau) hergestellten Suspensionen höhere Fließgrenzen aufweisen und bei einigen Versuchen, die mit dem Mischer B (rot) hergestellten Suspension. Auffallend sind die überraschend gleichför- migen Werte innerhalb des Produkts B2. Die Werte der mittels Rotationsviskosimeter bestimmten BinghamFließgrenze in [N/m²] sind in Abbildung 6 zusammengefasst. Insgesamt verlaufen die jeweiligen Steigerungen deutlich gleichförmiger als in Abbildung 5. Auch hier ist der Einfluss der zunehmenden Quellzeit auf die Bingham-Fließgrenze deutlich erkennbar. Ähnlich wie in Abbildung 4 hebt eine höhere Konzentration des Bentonitprodukts die Messwerte auf ein höheres Niveau. Ein eindeutiger Hinweis auf den Einfluss Roh r vor tri eb bi UmweltBau 2 | 12 Abbildung 6: Werte der Bingham-Fließgrenze für die verschiedenen Bentonitprodukte nach den Mischzeiten 90 s, 120 s und 300 s kombiniert mit den Quellzeiten 5 min, 1 Std und 24 Std [5] Abbildung 7: Werte der Filtratwasserabgabe für die verschiedenen Bentonitprodukte nach den Mischzeiten 90 s, 120 s und 300 s kombiniert mit den Quellzeiten 5 min, 1 Std und 24 Std [5] des Mischertypen auf die Bingham-Fließgrenze kann auch aus diesem Diagramm nicht abgeleitet werden. Tendenziell liegen die Bingham-Fließgrenzen der mittels Mischer A und B hergestellten Suspensionen nahe beieinander. Bei der Betrachtung der Verläufe für die Filtratwasserabgabe in Abbildung 7 fällt auf, dass die Werte grundsätzlich mit steigender Konzentration und zunehmender Misch- und Quellzeit abnehmen. Dies ist ein Hinweis darauf, dass eine gut dispergierte und ausgequollene Suspension stabil ist und sich nicht von selbst entmischt. Das bedeutet, dass es im Versuch mit der Filterpresse zunehmend schwierig wird, die fein verteilten Bentonitpartikel aus der Suspension zu trennen bzw. das Wasser herauszupressen. Ein Einfluss des Mischertypen ist nicht eindeutig zu bestimmen. den die Suspensionsparameter z.B. mithilfe des Marsh-Trichters, der Kugelharfe und der Filterpresse nach DIN 4126 bestimmt. Die Messergebnisse (gelbe Kästchen) sowie die erforderlichen Grenzwerte (rote Linie) werden in die Anwendertabelle übertragen. Anhand des Beispiels in Abbildung 8 wird nachfolgend die Verwendung der Anwendertabelle erläutert. Für eine Baumaßnahme werden folgende Anforderungen an die Bentonitsuspension gestellt: - Marsh-Zeit ≥ 32 sec - Fließgrenze nach von Soos ≥ 22 N/m² - Filtratwasserabgabe ≤ 15 ml Die zur Abgrenzung der Felder dienende rote Linie muss für eine Marsh-Zeit von mindestens 32 Sekunden zwischen der Spalte der Marsh-Zeit von 30-35 Sekunden und 35-40 Sekunden liegen, damit die Anforderung erfüllt wird. Um die Fließgrenze nach von Soos von mindestens 22 N/m² zu erhalten, wird die rote Markierungslinie zwischen den Spalten der Fließgrenzen nach von Soos von 22,34 und 30,25 N/m² eingezeichnet. Dadurch wird sichergestellt, dass die erreichte Fließgrenze höher ist als die geforderte. Damit die Filtratwasserabgabe nicht mehr als 15 ml beträgt, muss die Markierung beim Filtratwasser zwischen Anwendertabellen für die Baustelle Die systematisch ermittelten Ergebnisse können für die Baustelle von praktischem Nutzen sein, indem diese in übersichtliche, projektspezifische Anwendertabellen überführt werden. Die Anwendertabelle (vgl. Abbildung 8) zeigt exemplarisch die mit einem bestimmten Bentonitprodukt unter Verwendung eines Dispergieraggregats bei variierenden Misch- und Quellzeiten erzielbaren Suspensionseigenschaften (gelbe Markierung). Die für die Baumaßnahme erforderlichen Eigenschaften der Bentonitsuspension sind hingegen in rot eingetragen. Somit zeigt die Anwendertabelle deutlich an, welche Bentonitkonzentration, Mischzeit und Quellzeit notwendig sind, um die geforderte Suspensionsqualität tatsächlich zu erreichen. Da bei einer Baumaßnahme i.d.R. nur ein Mischertyp und ein Bentonitprodukt zum Einsatz kommen, ist der Aufwand zur Entwicklung einer solchen Anwendertabelle überschaubar. Gleichzeitig kann diese Übersicht dazu beitragen, eine gleichbleibende Suspensionsqualität während der Baumaßnahme durch eine fachgerechte Herstellung zu gewährleisten. Das Prinzip bei der Erarbeitung einer solchen Anwendertabelle sollte es sein, mit dem vorhandenen Mischaggregat verschiedene Suspensionen auf der Basis unterschiedlicher Bentonitkonzentrationen herzustellen. Dabei sind Mischzeiten sinnvoll festzulegen und mit variierenden Quellzeiten zu kombinieren. Nach Ablauf der jeweiligen Quellzeit wer- den Spalten von >15 und 15-12,5ml liegen. Anschließend werden zeilenweise die Suspensionen, wie zuvor beschrieben, auf ihre Eignung überprüft. Bei allen Feldern, in denen sich die gelb markierten Felder rechts von der roten Grenzmarkierung befinden, wird in der Spalte „Kriterium“ ein „X“ für „Kriterium erfüllt“ oder ein „O“ für „Kriterium nicht erfüllt“ gesetzt. Wenn die Zeilen innerhalb der Spalte „Kriterium“, die die drei gesetzten Kriterien erfüllen, farblich unterlegt werden, ist die erforderliche Misch- und Quellzeit bei einer bestimmten Bentonitkonzentration schnell zu erkennen. Bezogen auf das Beispiel in Abbildung 8 können folgende Ergebnisse abgelesen werden: Die definierten Anforderungen hinsichtlich Marsh-Zeit, Fließgrenze und Filtratwasserabgabe erfüllt das Bentonitprodukt IBECO B1 bei einer Feststoffkonzentration von 5% mit Mischzeiten von 90, 120 und 300 Sekunden und einer Quellzeit von jeweils 24 Stunden. Prinzipiell könnte dem Anwender bei dieser Konzentration eine Mischzeit von 90 Sekunden und der zugehörigen Quellzeit von 24 Stunden genügen, um die gewünschte Suspensionsqualität zu erreichen. Wird das Bentonitprodukt IBECO B1 mit einer 6% Feststoffkonzen- 41 Rohr vor trie b PLQ 0LVFKHU$ V K K PLQ V K K PLQ V K K PLQ V K K K PLQ V K K PLQ V K K PLQ V K K PLQ V K K PLQ V PO PO PO PO PO !PO 1Pt.XJHO1U )LOWUDWZDVVHU 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1Pt.XJHO1U 1PtNXJHO1U 6HNXQGHQ 6HNXQGHQ )OLH JUHQ]HQDFKY6RRV 6HNXQGHQ 6HNXQGHQ 6HNXQGHQ 6HNXQGHQ 6HNXQGHQ 6HNXQGHQ 6HNXQGHQ )LOWUDWZDVVHU )OLH JUHQ]H 0DUVFK]HLW 0DUVFK]HLW ;HUI½OOW 2 QLFKWHUI½OOW 3URMHNWDQIRUGHUXQJHQ bi UmweltBau 2 | 12 .ULWHULXP 4XHOO]HLW 0LVFK]HLW .RQ]HQWUDWLRQ 0LVFKHU %HQWRQLW 3DUDPHWHU ,%(&2% 42 K K R R [ R R R R R [ R [ [ R R [ R [ [ [ [ [ [ [ [ [ [ [ R R R [ [ [ [ R [ R R [ R [ [ R [ [ [ [ [ [ [ [ Abbildung 8: Beispiel für eine Anwendertabelle auf Basis der Laboruntersuchungen [5] tration verwendet, so werden die definierten Suspensionseigenschaften bei Mischzeiten von 120 und 300 Sekunden und einer zugehörigen Quellzeit von nur 1 Stunde erreicht. Eine Mischzeit von nur 90 Sekunden verlangt wiederum die höhere Quellzeit von 24 Stunden, damit die Suspension den Anforderungen genügt. Ziel dieser Anwendertabellen ist es, die Mischzeit und die Bentonitkonzentration unter Beachtung ökonomischer Aspekte so anzupassen, dass die benötigte Quellzeit zur Realisierung der geforderten Suspensionseigenschaften möglichst gering ist. Auf dieser Grundlage besteht für die Baustelle die Möglichkeit, die benötigten Kapazitäten hinsichtlich Bentonitmenge, Energieeintrag und erforderlichem Quellvolumen (Zusatztank) unter baubetrieblichen und wirtschaftlichen Gesichtspunkten zu optimieren. Zusammenfassung Grundsätzlich ist festzuhalten, dass die Mischzeiten in den Laborversuchen mit 90 und 120 Sekunden extrem kurz angesetzt wurden; in Einzelfällen jedoch sicherlich der Verfahrensweise in der Baupraxis entsprechen. Generell wird eine Mischzeit von mindestens 10 Minuten empfohlen - jeweils in Abhängigkeit von der in einem Dispergiervorgang hergestellten Suspensionsmenge. Ein guter Dispergiervorgang wird durch ein Mischaggregat erreicht, das eine hohe Schere- nergie in die Suspension einträgt. Wird das pulverförmige Bentonitprodukt durch einfaches Umrühren mit dem Frischwasser vermengt, führt das immer zu einer Klumpenbildung. Eine qualitativ hochwertige Bentonitsuspension wird hingegen durch das Aufteilen der aus 15-20 Lagen bestehenden Elementarplättchen und deren homogener Verteilung im Frischwasser erreicht. Dazu muss die Scherenergie über einen angemessenen Zeitraum in die Suspension eingetragen werden. Die endgültigen Suspensionseigenschaften werden erst nach Abschluss der Quellzeit erreicht, in der zusätzlich Wassermoleküle in die Zwischenschichten der Elementarplättchen eingelagert werden. Die Vorteile eines guten Dispergiervorganges lassen sich wie folgt zusammenfassen: - Die Bentonitsuspension erreicht gute rheologische Eigenschaften. Es handelt sich um eine stabile Suspension, die sich nicht von selbst entmischt. - Bei ausreichend hoher Scherenergie und angemessener Dispergierzeit kann die Quellzeit u.U. deutlich verkürzt werden. - Eine gute Dispergierung kann zu einer Einsparung der erforderlichen Bentonitmenge führen. Nach den Erfahrungen von S&B Industrial Minerals kann der Mehrverbrauch des Bentonits bei mangelhafter Dispergierung oder zu geringer Quellzeit nach praktischen Erfahrungen bis zu 50% betragen. Die aus den gemessenen rheologischen Eigen- schaften der hergestellten Bentontitsuspensionen entwickelten Anwenderdiagramme sind als Vorschlag für die Baupraxis gedacht, die Herstellung und den Einsatz von Bentonitsuspensionen effizient und ökonomisch vorteilhaft zu realisieren. Literatur [a] DIN 4127: Erd- und Grundbau: Schlitzwandtone für stützende Flüssigkeiten – Anforderungen, Prüfverfahren, Lieferung, Güteüberwachung. 1986. [b] Möbius, C.H.: Bentonit-Suspension – Eigenschaften, Herstellung und Prüfung. In: Österreichische Ingenieur Zeitschrift 20,Nr. 2, S. 73-82, 1977 [c] DIN 4126: Nachweis der Standsicherheit von Schlitzwänden. Entwurf 2004. [d] API 13B: Recommended Practice Standard Procedure for Field Testing Water-Based Drilling Fluids. American Petroleum Institute, 1997. [e] Labda, Th.: Vergleichende Untersuchungen von verschiedenen Dispergiertypen bei unterschiedlichen Misch- und Quellzeiten unter Verwendung ausgewählter Bentonite. Diplomarbeit am Lehrstuhl für Tunnelbau, Leitungsbau und Baubetrieb, Fakultät für Bau- und Umweltingenieurwissenschaften, Ruhr-Universität Bochum, 2007, unveröffentlicht. * Zu den Autoren Britta Schößer, Markus Thewes, Ruhr-Universität Bochum, Lehrstuhl für Tunnelbau, Leitungsbau und Baubetrieb Christoph Budach, HOCHTIEF Solutions AG, Civil Engineering and Tunneling, Ess Björn Zenner, S & B Industrial Minerals GmbH, ❚ Marl