(Modellbildung, bitte dazu Ihre MAPLE

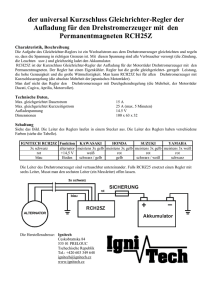

Werbung

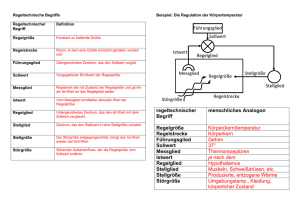

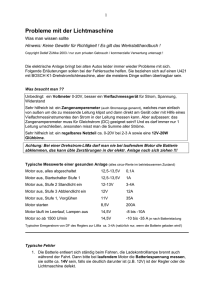

Beuth Hochschule für Technik Berlin LABOR FÜR REGELUNGSTECHNIK und PROZEßSIMULATION University of Applied Sciences Analyse und Synthese von Regelkreisen bei Anlagen der Verfahrenstechnik 0. Ziel und Zweck der Aufgaben Regelungstechnik 1 und 2 Bei der Übung 1 wird ein neues Konzept der Wissensvermittlung angestrebt: es gibt keine fest vorgegebene Aufgabenstellung. Das Ziel soll vielmehr sein, durch gezielte Versuche (learning by doing) • die wesentlichen Vorgänge im einem Regelkreis zu erfassen, • den Einfluss verschiedener Reglertypen und Reglerparameter auf das Verhalten (Störverhalten und Führungsverhalten) einer verfahrenstechnischen Anlage zu erkennen, • Eingriffsmöglichkeiten zu finden, um ein bestimmtes Anlagenverhalten zu erzielen. Ziel der Übung 2 ist, die Regelung einer technischen Anlage so auszulegen und einzustellen, dass ein gewünschtes Regelverhalten erzielt wird. Dazu muss zunächst das technische Verhalten der Anlage erfasst und beschrieben werden (Analyse), um einen passenden Regler entwerfen zu können. Der aus Anlage und Regler gebildete Regelkreis soll in seinem Verhalten zunächst durch Simulation am Rechner optimiert werden (Synthese). Die so ermittelten Parameter sind dann wieder an der konkreten Anlage zu erproben. Es sind also • die Anlage messtechnisch zu untersuchen und ihr Verhalten mathematisch zu beschreiben (Modellbildung, bitte dazu Ihre MAPLE-Unterlagen mitbringen!!), • Anlage und Regler als Simulationsmodell zu realisieren, • das dynamische Verhalten des Regelkreises am Rechner darzustellen und zu optimieren, • die gefundenen Reglerparameter an der Anlage einzustellen und das Verhalten von Anlage und Rechnermodell zu vergleichen. 1. Versuchseinrichtung Übung 1 Der Versuchsstand (=>Regelstrecke) ist die verkleinerte Ausführung einer verfahrenstechnischen Anlage (s. Bild und Anlagenschema S.10). Zentraler Teil ist ein Rührkessel-Reaktor, der über eine Pumpe aus einem Vorratsbehälter gefüllt oder über Ventile (handbetätigt oder automatisch) in einen Sumpf entleert werden kann. Dr.Seifert 2011/12 Seite 1 von12 Regelung verfahrenstechnischer Anlagen Das Medium kann im Reaktor durch eine elektrische Heizung (max. Heizleistung ca. 2kW) erwärmt werden. Abkühlung ist entweder durch Wärmeabgabe über die Reaktorwände an die Umgebung oder durch Umpumpen des Mediums über einen Kühler (Wärmetauscher mit Luftkühlung) möglich. In der Übung wird die Anlage mit destilliertem Wasser gefahren. Folgende Größen können geregelt werden: • • • • Füllstand des Mediums im Reaktor (fluid level control) oder Durchflussmenge des Mediums in der Fülleitung (flow control) oder Temperatur des Mediums im Reaktor (temperature control) oder Menge und Temperatur (gleichzeitig) des Mediums im Reaktor (batch control) Für jede Regelung ist die Messung der zu regelnden Größen notwendig. Diese erfolgt durch: • Pt100-Widerstandsthermometer im Reaktor (Temperatur) • Turbinen-Durchflussmesser in der Füllleitung (Durchfluss) • kapazitiver Füllstandssensor bzw. Druckaufnehmer im Reaktorboden (Füllstand) Die Messwerte sowie die aktuelle Heizleistung werden an der Anlage angezeigt. Weitere Pt100-Widerstandsthermometer in der Füllleitung und im Sumpf dienen dem Verständnis der Vorgänge in der Anlage, werden aber nicht zur Regelung benutzt. Die Messwerte (Ist-Werte) werden in einem Messumformer (Elektronik) in digitale elektrische Signale umgesetzt, die der Regler direkt verarbeiten kann. Die heutigen Industrieregler sind digitale, d.h. rechnende Regler: Aus dem Istwert-Eingangssignal und dem eingestellten Sollwert wird das Ausgangssignal (Stellgröße) in einem Prozessor errechnet. Zur einfacheren Handhabung dient hier ein handelsüblicher WINDOWS-PC als Regler, der die gleiche Funktion ausführt wie ein Industrieregler. Die Messwerte werden über eine digitale I/O-Interface-Karte in den Rechner eingelesen. Die Regelfunktion wird durch ein LABVIEW-Programm dargestellt. Dabei vergleicht der Rechner den gemessenen Ist-Wert der zu regelnden Größe (Regelgröße) mit dem jeweils über die Tastatur vorgegebenen Sollwert (Führungsgröße), errechnet daraus die notwendige Korrekturgröße (Stellgröße), die als Signal (digital, analog-Wandlung in der Elektronik) an die Anlage zurückgeht. Mit der Stellgröße greift der Regler auf folgende Weise in den Prozess ein, um Ist-Wert und Sollwert anzugleichen: • Durchflussregelung: Veränderung der Pumpendrehzahl • Temperaturregelung: Veränderung der Heizleistung bzw. Kühlung durch Umpumpen einer bestimmten Fluidmenge über den Kühler • Füllstandsregelung: Nachfüllen (Pumpe) oder Ablassen (Magnetventil) einer bestimmten Fluidmenge. Die Ausgangssignale eines digitalen Industriereglers sind die Standardsignale der Mess-, Steuerungs- und Regelungstechnik (MSR): 0.......10 V oder 0.......20 mA oder 4.......20 mA Diese Signale reichen in der Regel nicht aus, um Pumpen, Heizungen, Kühler, Gebläse etc. direkt zu betreiben, sondern dienen zur Ansteuerung von Stellgliedern (Thyristorschaltungen, Ventile, Schalter, Relais), über die die Geräte betrieben oder ein- und ausgeschaltet werden. Gezielte Störungen des Regelkreises zu Testzwecken (Störverhalten) oder zum Einstellen des Reglers können in der Versuchsanlage erzeugt werden durch • Zugießen von kaltem Wasser in den Reaktor bei der Temperaturregelung, Dr.Seifert 2011/12 Seite 2 von 12 Regelung verfahrenstechnischer Anlagen • Teilweises Schließen eines Ventils (=>Erhöhung des Strömungswiderstandes) bei der Durchflussregelung, • Nachfüllen oder Ablassen von Wasser in/aus den/dem Reaktor bei der Füllstandsregelung. Der Betrieb der Anlage und das Einstellen der Parameter erfolgt direkt über ein Dialogprogramm auf dem PC. Gewünschte Sollwerte, auch die Vorgabe gleitender Sollwerte (=>Führungsgröße) wie z.B. rampenförmige Zunahme oder sinusförmiger Verlauf zur Untersuchung des Regelkreises, sowie die Auswahl des Reglertyps und der Reglerparameter werden über die Tastatur eingegeben. Der zeitliche Verlauf der Regelgröße kann nach Versuchsende auf einem Drucker ausgegeben werden. 2. Versuchseinrichtung Übung 2 Als Versuchsstand (=>Regelstrecke) wird der Füllstandsbehälter einer verfahrenstechnischen Anlage gewählt. Der Behälter kann über eine Pumpe mit Wasser gefüllt und über handbetätigte Ventile durch Abfluss in einen Sumpf entleert werden. Durch eine Regelung soll sichergestellt werden, dass durch automatische Nachfüllung der Füllstand des Behälters (innerhalb einer geringen Toleranz) konstant bleibt, auch wenn unterschiedlich starke Flüssigkeitsentnahmen (-ablauf) auftreten. Für diese Aufgabe ist in der Anlage ein digitaler kontinuierlich wirkender PID-Regler (Typ Siemens Sipart DR 20) vorhanden. Der Regler betätigt über einen Elektromotor ein Proportionalventil in der Zulaufleitung und steuert damit den Zufluss zum Behälter. Die Pumpe fördert einen gleichbleibenden Volumenstrom aus dem Sumpf in die Zulaufleitung. Der Ablauf kann über handbetätigte Ventile verändert werden, erfolgt aber in jedem Falle aufgrund der Schwerkraft. Industrieregler Sipart DR 20 Versuchsanlage Zur Messung der zu regelnden Größe (=>Regelgröße = Füllstand) wird hier ein Standardprinzip genutzt: es wird der statische Druck am Boden des Behälters registriert, aus dem sich der Füllstand eindeutig bestimmen lässt. Die Messwerte des Füllstandes h(t) sowie die jeweils aktuelle Dr.Seifert 2011/12 Seite 3 von 12 Regelung verfahrenstechnischer Anlagen • Zulaufmenge V zu (t) werden an der Anlage auch direkt angezeigt (in cm bzw. % der max. Pumpleistung). Der Regler vergleicht den gemessenen Ist-Wert der zu regelnden Größe (Regelgröße = Füllstand) mit dem jeweils eingegebenen Sollwert (Führungsgröße), errechnet daraus mit Hilfe der Reglergleichung (=>Regelalgorithmus) die notwendige Korrekturgröße (=Stellgröße => Ventilstellung), die als Signal an die Anlage zurückgeht und das Motorventil in der Zulaufleitung betätigt. Im vorliegenden Fall wird das Ventil über den Stromausgang des Reglers (0.......20 mA) angesteuert. Gezielte Störungen des Regelkreises zu Testzwecken (=>Störverhalten) oder zum Einstellen des Reglers können in der Versuchsanlage durch teilweises oder vollständiges Schließen eines Ventils im Zu- oder Ablauf oder durch Verändern des Sollwertes (=>Führungsverhalten) erzeugt werden. Die Sollwerte, auch die Vorgabe gleitender Sollwerte wie z.B. rampenförmige Zunahme zur Untersuchung des Regelkreises, sowie die Auswahl des Reglertyps (P, PI, PD, PID, Zweipunkt...) und die Einstellung der Reglerparameter werden über die Tastatur des Reglers eingegeben. Der Zeitverlauf der Regelgröße h(t) kann auf einem Schreiber registriert werden, um die Ergebnisse verschiedene Einstellungen zu vergleichen. 3. Grundlagen der Regelungstechnik Um das Verhalten eines Regelkreises zu überprüfen, kann • ein neuer Sollwert vorgegeben werden (Führungsverhalten), oder • eine Störung aufgebracht werden, die eine Änderung des Ist-Wertes zur Folge hat (Störverhalten). In beiden Fällen ist zu prüfen, wie der Ist-Wert auf den Sollwert zurückgeführt wird, d.h. z.B. • wieviel Zeit vergeht, bis Ist- und Sollwert im Rahmen einer vorgegebenen Genauigkeit gleich sind (Ausregelzeit), • wieviel Zeit vergeht, bis der Ist-Wert erstmals den Sollwert erreicht (Anregelzeit), • ob und wieweit der Ist-Wert während des Regelvorgangs den Sollwert überschreitet (max. Überschwingen). Um die Untersuchungsergebnisse verschiedener Anlagen bzw. Regler vergleichen zu können, sind standardisierte Signale für die Sollwertvorgabe oder das Störsignal üblich: • sprungförmige Vorgabe (d.h. einmaliges Setzen eines festen Wertes) zur Ermittlung der Übergangsfunktion (Sprungantwort) des Systems, • rampenförmiger Anstieg zur Prüfung des Anfahrverhaltens einer Anlage, • sinusförmiger Verlauf (hier nur bei der Durchflussregelung, Übung 1, möglich) zur Ermittlung des Frequenzgangs des Systems. Die Bewertung der Regelgüte, d.h. die Klärung der Frage, was ein "guter" und was ein" weniger guter" Regler ist, ist nicht allgemein sondern nur für eine konkrete Aufgabenstellung möglich. Nur für eine ganz bestimmte Anlage kann entschieden werden, ob eine schnelle Regelung notwendig ist, d.h. Ausregel- und Anregelzeit möglichst kurz sein sollen (Tan, Taus→ Min), oder aus Sicherheits- oder Qualitätsgründen ein Überschreiten des Sollwertes möglichst vermieden werden soll (d.h. max. Überschwingen ∆xmax → Min) oder ob beide Forderungen gleichgewichtig sind (Ausregelzeit und Überschwingen klein). Dr.Seifert 2011/12 Seite 4 von 12 Regelung verfahrenstechnischer Anlagen Im letzten Fall werden zur rechnerischen Abschätzung der Regelgüte Integralkriterien benutzt, z.B. ∫ ( x − w) dt oder ∫ ( x − w) 2 dt oder ∫ x − w ⋅ t ⋅ dt => Min gebildet. Der Wert des Integrals entspricht der Regelfläche (Fläche unter der Kurve x(t)) und ist sowohl von der Zeitdauer als auch von der Höhe der Abweichungen des Istwertes x vom Sollwert w abhängig und sollte möglichst klein (→ Min) werden. Das Verhalten des Regelkreises nach einer Störung der Regelgröße (Störverhalten) oder einer Sollwertänderung (Führungsverhalten) kann durch die Wahl des Reglertyps und der Reglerparameter beeinflusst werden. Die verschiedenen Reglertypen unterscheiden sich in ihrer Funktion durch den Regelalgorithmus bzw. die Reglergleichung. Das ist der im Regler gegebene Zusammenhang zwischen den Eingangsgrößen (Regelgröße x, Sollwert w) und der Ausgangsgröße (Stellgröße y). Dieser Zusammenhang wird durch mechanische (pneumatische oder hydraulische Regler) oder elektronische Bauelemente (elektrische Regler) oder als Gleichung in einem Mikroprozessor (digitaler Regler) oder Rechner (Prozessrechner) realisiert. Auf einem Prozessrechner können grundsätzlich beliebige Gleichungen realisiert werden, Industrie-Regler werden nur mit bestimmten Standardfunktionen (= Standardregler) geliefert. Zu Beispielen für mechanische, pneumatische, hydraulische Regler siehe Vorlesungsskript „Regelungstechnik“. Standardregler: P-Regler Der einfachste Reglertyp ist der P-Regler (Proportional-Regler) mit folgender Reglergleichung: y = KR * ∆ x bzw. y = KR * (x-w) also einem proportionalen Zusammenhang zwischen Regelabweichung und Stellgröße. KR ist die Proportionalitätskonstante, die als Übertragungsbeiwert oder Verstärkung (Gain) des Reglers bezeichnet wird. Sie ist der einzige einstellbare Parameter des Reglers und definiert die "Stärke" des Regeleingriffs: bei einem großen KR wird der Regler schon bei einer kleinen Abweichung ∆ x der Regelgröße vom Sollwert ein großes Ausgangssignal y (Stellgröße) erzeugen, also kräftig in den Prozess eingreifen (z.B. volle Heizleistung bei der Temperaturregelung). In der Verfahrenstechnik ist es (anders als in der Automatisierungstechnik) üblich, einen P-Regler nicht durch die Verstärkung KR sondern durch den Proportionalbereich XP (Proportional Band) zu kennzeichnen. Dabei gilt folgender Zusammenhang: XP = Yh/KR in % Yh = maximaler Stellbereich des Reglers (z.B. 2 kW bei der Temperaturregelung oder 100% Heizleistung). Da die beiden Größen KR und XP miteinander verknüpft sind, kann nur eine von beiden vorgegeben werden, die andere ergibt sich dann von selbst; d.h. der P-Regler hat nur einen frei wählbaren Parameter KR oder XP. Es ist allerdings zu beachten, dass die beiden Größen umgekehrt proportional zueinander sind, d.h. ein "stark" eingreifender Regler hat ein großes KR aber ein kleines XP. Jeder P-Regler hat einen wesentlichen Nachteil: er ist nicht in der Lage, den Ist-Wert exakt auf den Sollwert einzuregeln, es kommt zur bleibenden Regelabweichung ∆ xpA. Dr.Seifert 2011/12 Seite 5 von 12 Regelung verfahrenstechnischer Anlagen Der Grund dafür ist aus der Reglergleichung zu ersehen: Könnten Ist-Wert x und Sollwert w gleich sein, wäre das Reglerausgangssignal (Stellgröße) y = 0 , der Regelkreis würde nicht mehr funktionieren. Am Beispiel einer Durchflussregelung wird dieses Verhalten besonders deutlich. Bei Reglerausgang y = 0 wird auch die Pumpendrehzahl n = 0, d.h. es wird keine Flüssigkeit mehr gefördert. Der P-Regler braucht daher immer eine kleine bleibende Regelabweichung, um ein Ausgangssignal y zu erzeugen und damit den Regelkreis in Betrieb zu halten. Es hängt von der gewünschten Genauigkeit der Regelgröße ab, ob diese Abweichung akzeptiert werden kann. In diesem Falle wäre ein P-Regler ausreichend. Kann eine bleibende Abweichung nicht akzeptiert werden, muss ein anderer Reglertyp eingesetzt werden. Wie aus der Reglergleichung zu ersehen ist, kann die bleibende Abweichung kleiner werden, je größer KR eingestellt wird. Theoretisch könnte so die bleibende Abweichung beliebig klein gemacht werden. In der Praxis ist KR aber begrenzt, weil der Regelkreis bei zu hoher Verstärkung instabil wird (die Regelgröße zeigt Dauerschwingungen um den Sollwert). PI-Regler Der PI-Regler (Proportional-Integral) ist ein in der Verfahrenstechnik häufig angewandter Reglertyp, weil er bessere Regelergebnisse erzielt als der P-Regler und nur mittleren Aufwand bei der Einstellung der Reglerparameter erfordert. Seine Reglergleichung lautet: ∫ y = KR * ∆ x + KIR ∆x dt = KR( ∆ x + P-Anteil 1 ∫ ∆x dt) Tn ∆x = x - w I-Anteil KIR ist der Übertragungsbeiwert für den I-Anteil, Tn = KR/KIR = Nachstellzeit. Der PI-Regler hat zwei frei einstellbare Parameter, KR für den P-Anteil und KIR bzw. Tn für den IAnteil. Der I-Anteil hat die Aufgabe, die bleibende Regelabweichung zu beseitigen. Auch für x = w, d.h. IstWert und Sollwert sind gleich, erzeugt der PI-Regler noch ein Ausgangssignal y und hält den Regelkreis in Funktion. Dieses Ausgangssignal wird von dem Integral gebildet, das zwar bei ∆ x = 0 nicht weiter zunimmt, aber seinen bis dahin erreichten (aufsummierten) Wert behält. Der PI-Regler ist der einfachste Reglertyp, der den Ist-Wert exakt auf den Sollwert bringen kann. Der Wert von KIR bestimmt die "Stärke" des I-Anteils, d.h. wie schnell das Integral gebildet und die bleibende Regelabweichung beseitigt wird. Eine schnelle Integration ist mit einem hohen KIR oder einer kurzen Nachstellzeit Tn zu erreichen. Auch hier besteht aber die Gefahr der Instabilität. PID-Regler Für den PID-Regler (Proportional-Integral-Differential) gilt die Reglergleichung ∫ • y = KR * ∆ x + KIR ∆x dt + KDR * ∆ x = KR( ∆ x + • 1 ∆x dt + Tv * ∆ x) ∫ Tn KDR ist der Übertragungsbeiwert (Proportionalitätskonstante) für den D-Anteil Tv = Vorhaltezeit = KDR/KR Der PID-Regler hat drei frei einstellbare Parameter, KR, KIR bzw. Tn und KDR bzw. Tv. Dr.Seifert 2011/12 Seite 6 von 12 Regelung verfahrenstechnischer Anlagen Er erlaubt eine besonders gute Anpassung an die Situation im Regelkreis, insbesondere an die Größe der auftretenden Störungen, ist allerdings auch schwieriger einzustellen als ein einfacherer Reglertyp Der zusätzliche D-Anteil reagiert nicht auf die Abweichung ∆ x sondern auf deren Änderungsge• schwindigkeit ∆ x. Kommt es nach einer Störung des Regelkreises zu einer Abweichung des IstWertes vom Sollwert, wird der D-Anteil wegen der Differentiation die Änderung sofort erfassen und ein Ausgangssignal für den Regler erzeugen. Die Größe dieses Signals hängt von der Schnelligkeit • der Ist-Wert- Änderung ab: bei einer starken Störung ändert sich der Ist-Wert schnell , ∆ x ist groß. Damit wird auch das Reglerausgangssignal y groß, der Regler reagiert stark. Bei einer schwachen Störung kommt es nur zu einer langsamen Änderung der Regelgröße, der D-Anteil im Regler reagiert nur schwach, das Reglerausgangssignal ist klein. Der Regler passt sein Verhalten also selbsttätig der Stärke der auftretenden Störungen an und reagiert kurz nach der Störung (also bei der stärksten Änderung der Regelgröße) am stärksten, d.h. der D-Anteil macht den Regler „schnell“. Der Einsatz eines PID-Reglers erfordert „saubere“ Signale auf den Signalleitungen von der Anlage zum Regler. Jede Störung auf den Leitungen, z.B. • Störspannungen bei elektrischen Signalleitungen, • Wirbel und Druckschwankungen in hydraulischen und pneumatischen Leitungen, wird vom Regler als Änderung des Ist-Wertes interpretiert und wegen der Differentiation mit einem entsprechend hohen Ausgangssignal y beantwortet, obwohl die Regelgröße sich gar nicht geändert hat. Diese Fehlfunktion wird vom Regler nach Abklingen der Störung sofort erkannt und das Ausgangssignal y wieder zurückgenommen. Es kommt dann bei häufigeren Störungen auf den Signalleitungen zum wiederholten Schwingen der Stellgröße zwischen Null und Volllast. Ein solches Verhalten ist in der Praxis unerwünscht, weil es die Stellsysteme (Schalter, Relais, Ventile, Pumpen usw.) mechanisch und elektrisch stark belastet. Es muss daher für störungsfreie Signalleitungen gesorgt werden, wozu abgeschirmte Leitungen, Filter, Strömungsgleichrichter oder die Vermeidung von scharfen Umlenkungen oder Rohrverengungen/-erweiterungen beitragen können. 4. Reglerauswahl und Einstellung der Reglerparameter Die im vorigen Kapitel vorgestellten Reglertypen sind praxisbewährte Industrie-Standardregler Für Standard-Regelaufgaben (Temperatur, Druck, Durchfluss, Füllstand, usw.) gibt es in der Literatur umfangreiche Hinweise zur Auswahl der Reglertypen und zur Einstellung der Reglerparameter. (Hinweis: bei Verwendung von Standard-Industriereglern beschränkt sich die Aufgabe „Regelung einer Anlage“ also im wesentlichen auf das Finden der geeigneten Reglerparameter KR, KIR bzw. Tn und KDR bzw. Tv). Tabelle 1 z.B. ermöglicht die schnelle Auswahl des geeigneten Reglertyps. Die Einstufung "ungeeignet" in der Tabelle ist ein Hinweis darauf, dass mit Instabilität des Regelkreises gerechnet werden muss. Hinweise auf den geeigneten Wertebereich für die Reglerparameter gibt Tabelle 2 für die Standard-Regelaufgaben. Tabelle 3 enthält Einstell-Regeln, d.h. Regeln zur überschlägigen Berechnung passender Reglerparameter für eine gegebene Aufgabenstellung. Die Reglerparameter können immer nur für eine bestimmte Anlage (Regelstrecke) optimal sein, nicht für alle denkbaren Anlagen. Daraus folgt, dass in die Berechnung der Reglerparameter Kenngrößen der speziellen Anlage eingehen müssen. In diesem Fall (Tabelle 3) sind es die Verzugszeit Tu und die Ausgleichszeit Tg. Sie beschreiben das dynamische Verhalten der Regelgröße nach einer sprunghaften Änderung der Eingangsgröße in der betreffenden Anlage (Sprungantwort bzw. Übergangsfunktion, z.B. Temperaturverlauf bei einer Änderung der Heizleistung) und charakterisieren so das spezifische Anlagenverhalten, s. Abb.1. Dieses Verhalten wird meist experimentell an der Anlage ermittelt, wobei nur die Anlage allein, also ohne Regelung gefahren wird. Teilweise werden diese beiden Parameter der Anlage bereits vom Anlagenhersteller ermittelt und sind in den Betriebsunterlagen angegeben. Dr.Seifert 2011/12 Seite 7 von 12 Regelung verfahrenstechnischer Anlagen Beispiel Temperaturregelung: Einschalten der Heizung (Eingangsgröße) auf einen festen Wert der Heizleistung (z.B. Halblast, Vollast, o.ä.), Aufzeichnung der Temperaturzunahme (Regelgröße) mit der Zeit, grafische Auswertung der Kurve ergibt Tu und Tg, s. Abbildung 1. Ist eine Anlage nur mit Regler betreibbar, also Tu und Tg so nicht zu ermitteln, müssen andere Einstellregeln verwendet werden, die mit dem geschlossenen Regelkreis arbeiten und in der Literatur auch beschrieben werden (z.B. Methode nach Ziegler-Nichols). Auch bei der Simulation des Regelkreises am Rechner bewährt sich das Vorgehen anhand solcher Praxisregeln und ist dem reinen „Probieren“ meist überlegen. Bei der Simulation unterscheidet man: -Simulation des Reglers an der realen Anlage (Rapid Prototyping) -Simulation der Anlage mit realem Regler (Hardware-in-the-Loop) -Simulation des gesamten Regelkreises aus Anlage und Regler Eine direkte Berechnung der Reglerparameter aus der Gleichung des geschlossenen Regelkreises ist wegen der Komplexität der Gleichungen nur für einfache Systeme möglich. 5. Versuchsdurchführung Übung Regelung 1 Es können alle Regelsysteme (Temperatur, Durchfluss, Füllstand) und alle Standard-Reglertypen (P, PI, PD, PID) in beliebiger Kombination realisiert werden. 1. experimentelle Reglereinstellung Bei den Versuchen soll ingenieurgemäß vorgegangen werden, um ein effektives Lernen zu ermöglichen, d.h. gezielte Versuchsserien mit geplanten (nicht zufälligen!) Reglereinstellungen, die ein Erkennen der wesentlichen Einflussgrößen im Regelkreis erlauben. Parallel dazu muß als Hauptaufgabe immer beobachtet werden, was bei der Regelung im Regelkreis, also in der Anlage, eigentlich passiert, um den Zusammenhang zwischen Reglerauswahl und Anlagenverhalten einordnen und dokumentieren zu können. Beispiel für das Vorgehen: 1 .P-Regler, KR groß, Ergebnis: Überschwingen...., Ausregelzeit..., Anregelzeit... 2. P-Regler, KR klein, Ergebnis:... 3. PI-Regler, I-Anteil groß, Ergebnis... 4. PI-Regler, I-Anteil klein usw. Für jeden Reglertyp bzw. jede Reglereinstellung soll entschieden werden, ob die Regelung im Sinne eines selbst gewählten Kriteriums zur Regelgüte „besser“ oder „schlechter“ geworden ist. Die Parameter für das „beste“ Ergebnis und das gewählte Gütekriterium sind zu dokumentieren. Wichtig ist, jeweils zu erkennen, wie eine Änderung des Reglers den Regelkreis beeinflusst und warum gerade in dieser Weise, um daraus allgemeingültige Schlüsse für das weitere Experimentieren ziehen zu können (Beispiel: die Erhöhung des P-Anteils führt zu verringerter Restabweichung aber erhöht auch das Schwingungsrisiko, eine Verstärkung des I-Anteils dagegen.....) 2. Einstellung nach der Sprungantwort Die Reglerparameter für einen gewählten Reglertyp sind nach Tabelle 3 zu berechnen und möglichst mit den durch "Probieren" gefundenen Parametern zu vergleichen. Dazu muss die Anlage ohne Regler (Einstellung "manuell") hochgefahren werden, um Tu und Tg zu bestimmen. Es eignet sich hierfür die Temperaturregelung, als Heizleistung sollte ein mittlerer Wert gewählt werden (Vorschlag: ca. 600 – 800 W) . Die Temperatur-Zeit-Kurve wird ausgedruckt und dann grafisch gem. Abbildung 1 ausgewertet. Die Versuchsergebnisse (Tu, Tg ) sind im Dr.Seifert 2011/12 Seite 8 von 12 Regelung verfahrenstechnischer Anlagen Protokollvordruck festzuhalten. Es ist der Reglertyp PI oder PID zu wählen und für ein Einschwingverhalten (mit oder ohne Überschwingen) die Parameter KR, KIR bzw. Tn und KDR bzw. Tv aus Tabelle 3 zu bestimmen, in der Anlage auszuprobieren und das Ergebnis zu dokumentieren. Übung Regelung 2 Teilaufgabe 1: Analyse der Anlage a.) Füllstand als Funktion der Zeit: Aufstellen =>Gleichung für die Volumenstrombilanz des Füllstandsbehälters. Wählen Sie einen • geeigneten Ansatz für V ab und lösen Sie die Gleichung nach dem Füllstand h(t) auf bzw. lösen Sie die Differentialgleichung für h(t) (z.B. mit MAPLE, MATHEMATICA, MATLAB, MATHCAD o.a.). Ergebnis =>mathemat. Modell der Anlage h(t) = ......... b.) Messen => Parameter der Anlage (Geometrie, max. Zulaufmengenstrom, Ablaufmengenstrom) und setzen Sie die Zahlenwerte in die Lösung der Differentialgleichung ein. Vergleichen Sie das Ergebnis (=> Kurve Füllstand als Funktion der Zeit) mit dem Verhalten der realen Anlage. Bildet Ihr mathematisches Modell die Anlage genügend genau nach? b.) Bestimmen => Gleichung für den Frequenzgang der Regelstrecke sowie Art (z.B Totzeitstrecke, Verzögerungsstrecke, integrale Strecke...) und Ordnung des Systems (Hinweis: der Frequenzgang ist aus der Differentialgleichung leicht zu errechnen). Teilaufgabe 2: Modellierung des Systems a.) Entwerfen => Skizzieren des Blockschaltbildes des gesamten Regelkreises mit den Einzelsystemen Füllstandsbehälter, Füllstandsmessung, Regler, Motor-Ventil Tragen Sie die Größen Zulauf, Ablauf, Füllstand (Regelgröße), Sollwert, Stellgröße usw. ein. Geben Sie für jeden Block Art und Ordnung des Systems und die beschreibende Gleichung sowie den Frequenzgang an. b.) Eintragen => An jedem Block die Art (z.B. Strom, Spannung, Volumenstrom, Drehwinkel, Länge) und die Einheiten der Ein- und Ausgangssignale ein. c.) Ermitteln => Für alle Blöcke (außer für den Regler) eventuell noch fehlende Parameter (Übertragungsfaktoren/-konstanten, Zeitkonstanten) durch Messung in der Anlage. Teilaufgabe 3: Synthese des Regelkreises a.)Simulieren => Regelkreis auf dem Rechner. Wählen Sie dazu entweder das mathematische , Mathcad Modell und benutzen Sie ein Computeralgebra-Programm (z.B. Maple Mathematica (WinFACT , Matlab , WinERS , ) oder das Blockmodell und eine passende Simulationssoftware , Matlab/Simulink , BORIS ). b.) Ermitteln => günstigste Reglereinstellung nach einem von Ihnen gewählten Kriterium (z.B. kurze Ausregelzeit, geringes Überschwingen, bleibende Abweichung, ...). c.) Übertragen Sie die Parameter auf die Anlage und vergleichen Sie die Funktion der beiden Regelkreise (Anlage und Simulation). Erklären Sie Unterschiede, soweit vorhanden! Dr.Seifert 2011/12 Seite 9 von 12 Regelung verfahrenstechnischer Anlagen Dr.Seifert 2011/12 Seite 10 von 12 Regelung verfahrenstechnischer Anlagen Abbildung 1 Quelle: Samal Quelle: Merz,Jaschek Dr.Seifert 2011/12 Seite 11 von 12 Regelung verfahrenstechnischer Anlagen Quelle: Samal Quelle: Samal Dr.Seifert 2011/12 Seite 12 von 12